Chrysler Le Baron, Dodge Dynasty, Plymouth Acclaim. Manual - part 294

Refer to the appropriate Powertrain Diagnostics Pro-

cedure Manual. Refer to the wiring diagrams section

for circuit information.

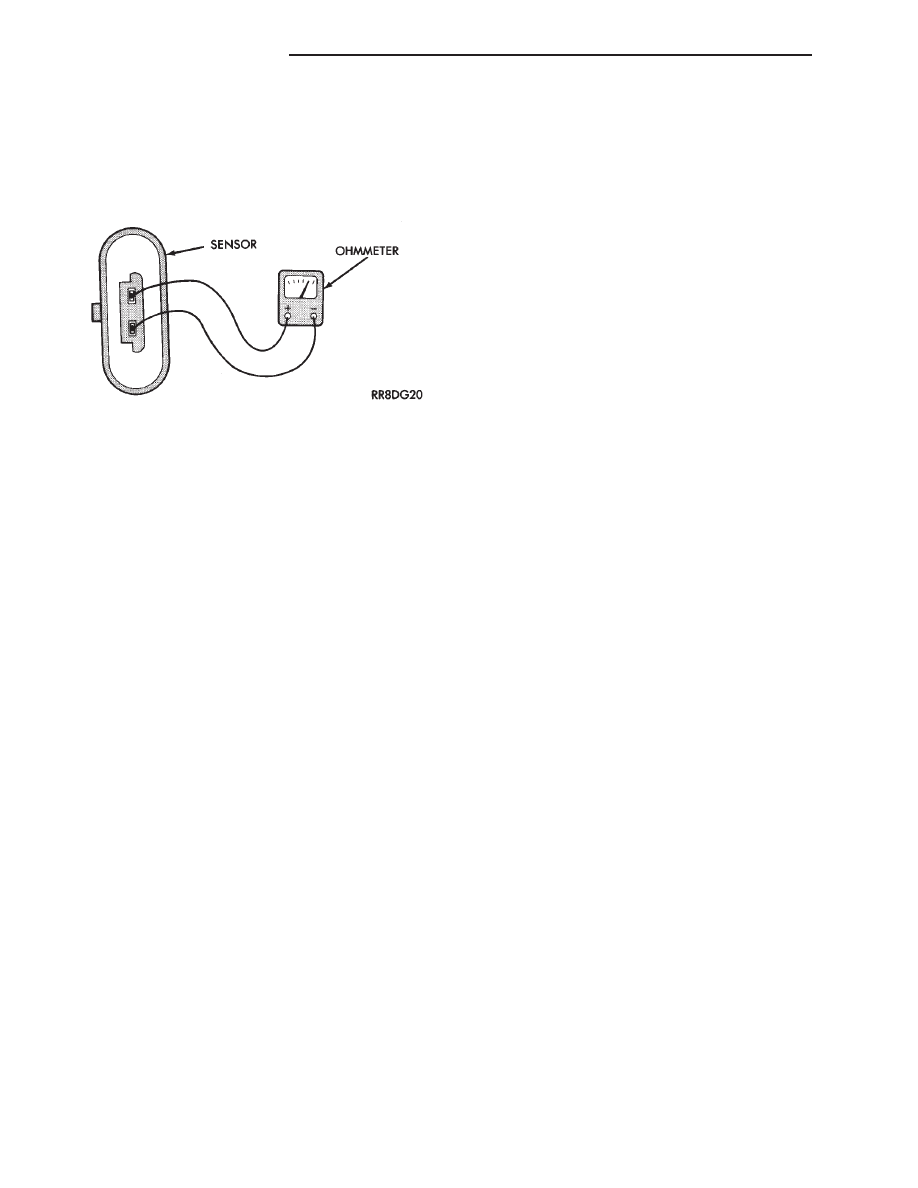

COOLANT TEMPERATURE SENSOR TEST

(1) With key off, disconnect wire connector from

coolant temperature sensor (Fig. 9).

(2) Connect one lead of ohmmeter to one terminal of

coolant temperature sensor.

(3) Connect the other lead of ohmmeter to remaining

terminal of coolant temperature sensor. The ohmmeter

should read as follows;

• Engine/Sensor hot at normal operating temperature

around 200°F should read approximately 700 to 1,000

ohms.

• Engine/Sensor at room temperature around 70°F,

ohmmeter should read approximately 7,000 to 13,000

ohms.

To test the coolant temperature sensor circuits,

refer to the DRBII scan tool and the appropriate

Powertrain Diagnostic Service manual.

MANIFOLD ABSOLUTE PRESSURE (MAP) SENSOR

TEST

Refer to the appropriate Powertrain Diagnostic Pro-

cedure manual.

CRANKSHAFT POSITION SENSOR AND CAMSHAFT

POSITION SENSOR TESTS

Refer to the appropriate Powertrain Diagnostic Pro-

cedure manual.

Fig. 9 Coolant Temperature Sensor Test

8D - 38

IGNITION SYSTEMS

Ä