Chrysler RG Voyager. Manual - part 448

front and rear drive units. The unit is totally sealed

and partially filled with silicone fluid. There is no

adjustment, maintenance or fluid checks required

during the life of the unit.

The overrunning clutch allows the rear wheels to

overrun the front wheels during a rapid front wheel

lock braking maneuver. The overrunning action pre-

vents any feed-back of front wheel braking torque to

the rear wheels. It also allows the braking system to

control the braking behavior as a two wheel drive

(2WD) vehicle.

The overrunning clutch housing has a separate oil

sump and is filled independently from the differen-

tial. The fill plug is located on the side of the over-

running clutch case. When filling the overrunning

clutch with lubricant use Mopar

t ATF+4 (Automatic

Transmission Fluid—Type 9602) or equivalent.

The differential assembly contains a conventional

open differential with hypoid ring gear and pinion

gear set. The hypoid gears are lubricated by SAE

80W-90 gear lubricant.

DIAGNOSIS AND TESTING

DIAGNOSIS AND TESTING - REAR DRIVELINE

MODULE NOISE

Different sources can be the cause of noise that the

rear driveline module assembly is suspected of mak-

ing. Refer to the following causes for noise diagnosis.

DRIVELINE MODULE ASSEMBLY NOISE

The most important part of driveline module ser-

vice is properly identifying the cause of failures and

noise complaints. The cause of most driveline module

failures is relatively easy to identify. The cause of

driveline module noise is more difficult to identify.

If vehicle noise becomes intolerable, an effort

should be made to isolate the noise. Many noises that

are reported as coming from the driveline module

may actually originate at other sources. For example:

• Tires

• Road surfaces

• Wheel bearings

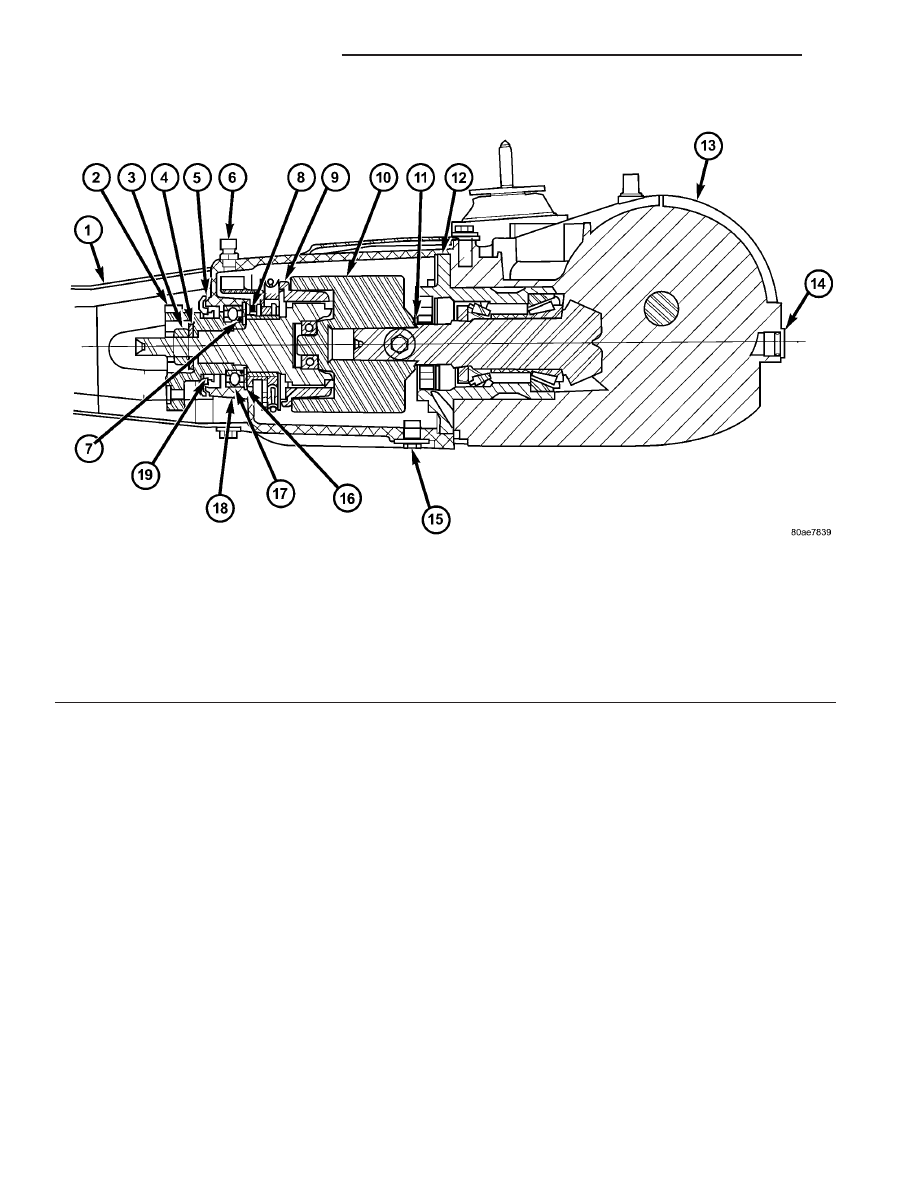

Fig. 1 AWD Driveline Module Assembly

1 - TORQUE ARM

8 - WASHER

15 - PLUG-OVERRUNNING CLUTCH

HOUSING DRAIN

2 - INPUT FLANGE

9 - BI-DIRECTIONAL OVERRUNNING

CLUTCH (BOC)

16 - SNAP RING

3 - FLANGE NUT

10 - VISCOUS COUPLER

17 - BEARING

4 - WASHER

11 - SHIM (SELECT)

18 - OVERRUNING CLUTCH HOUSING

5 - SHIELD

12 - O-RING

19 - SEAL-INPUT FLANGE

6 - VENT

13 - DIFFERENTIAL ASSEMBLY

7 - O-RING

14 - PLUG-DIFFERENTIAL FILL

3a - 12

REAR DRIVELINE MODULE

RG

REAR DRIVELINE MODULE (Continued)