Chrysler PT Cruiser. Manual - part 740

A ground for the sensor is provided through the sen-

sor return circuit. The input to the PCM occurs on a

5 volt output reference circuit that operates as fol-

lows: The Hall-effect sensor contains a powerful mag-

net. As the magnetic field passes over the dense

portion of the counterweight, the 5-volt signal is

pulled to ground (.3 volts) through a transistor in the

sensor. When the magnetic field passes over the

notches in the crankshaft counterwieght, the mag-

netic field turns off the transistor in the sensor, caus-

ing the PCM to register the 5-volt signal. The PCM

identifies crankshaft position by registering the

change from 5 to 0 volts, as signaled from the Crank-

shaft Position sensor.

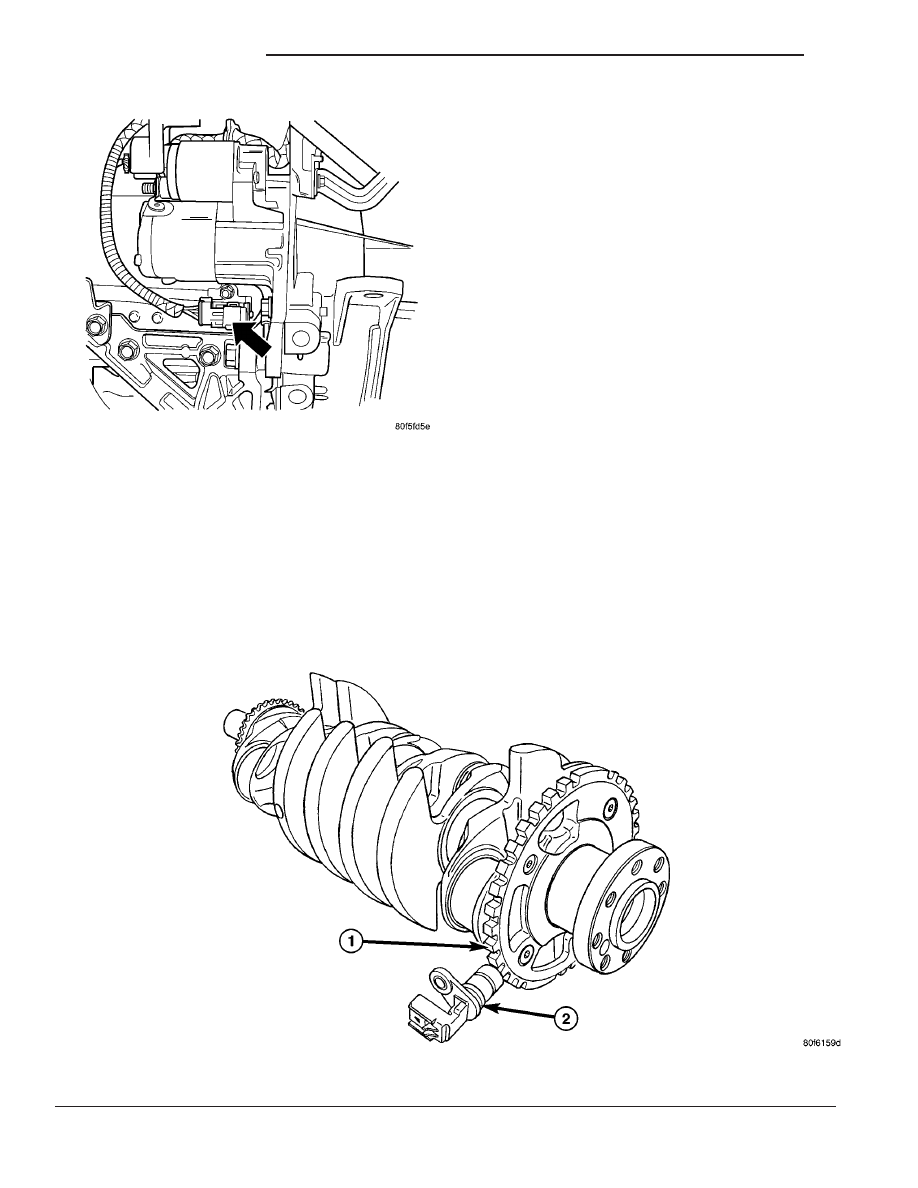

The PCM determines what cylinder to fire from the

crankshaft position sensor (Fig. 6) input and the

camshaft position sensor input. The #8 crankshaft

counterweight has a target ring with 32 teeth and

notches, including one long referance tooth and

notch. From the crankshaft position sensor input the

PCM determines engine speed and crankshaft angle

(position).

REMOVAL

REMOVAL - 1.6L

(1) Disconnect the negative battery cable

(2) Raise vehicle and support.

(3) Disconnect the electrical connector (Fig. 7).

(4) Remove bolt from Crankshaft sensor.

(5) Remove sensor (Fig. 8).

REMOVAL - 2.0, 2.4, 2.4L TURBO

The Crankshaft Position Sensor is in the front of

the engine block just under the starter motor (Fig. 9).

(1) Disconnect the negative battery cable.

(2) Raise vehicle and support.

(3) On 2.4L SRT-4 remove the lower inner cooler

hose from the metal tube.

Fig. 6 TIMING REFERENCE NOTCHES (NGC)

1 - Crankshaft

2 - Crankshaft Position Sensor

Fig. 5 Crankshaft Position Sensor

14 - 28

FUEL INJECTION

PT

CRANKSHAFT POSITION SENSOR (Continued)