Chrysler 300M, Dodge Interpid. Manual - part 344

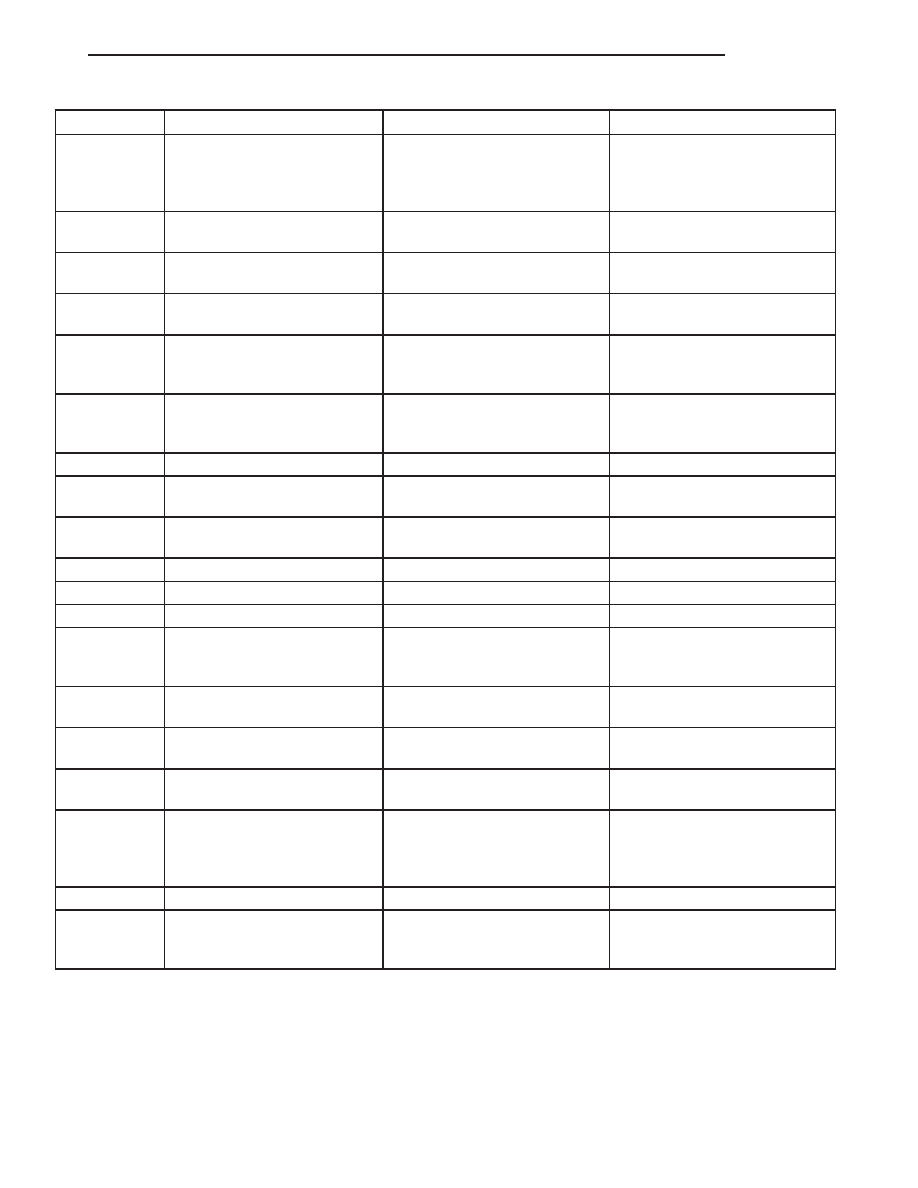

CODE

FAMILY NAME

COMMON TRADE NAME

TYPICAL APPLICATION

UP

UNSATURATED

POLYESTER

(THERMOSETTING)

SMC, BMC, TMC, ZMC, IMC,

XSMC, UP

GRILLE OPENING PANEL,

LIFTGATES, FLARESIDE

FENDERS, FENDER

EXTENSIONS

EEBC

ETHER/ESTER BLOCKED

CO-POLYMER

EEBC

BUMPERS

EEBC/PBTP

EEBC/POLYBUTYLENE

TEREPTHALATE

EEBC, PBTP, BEXLOY

BUMPER, ROCKER PANELS

EMPP

ETHYLENE MODIFIED

POLYPROPYLENE

EMPP

BUMPER COVERS

EPDM

ETHYLENE/

PROPROPYLENE DIENE

MONOMER

EPDM, NORDEL, VISTALON

BUMPERS

EPM

ETHYLENE/

PROPROPYLENE CO-

POLYMER

EPM

FENDERS

MPU

FOAM POLYURETHANE

MPU

SPOILERS

PE

POLYETHYLENE

ALATHON, DYLAN,

LUPOLEN, MARLEX

-

PP

POLYPROPYLENE

(BLENDS)

NORYL, AZDEL, MARLOX,

DYLON, PRAVEX

INNER FENDER, SPOILERS,

KICK PANELS

PP/EPDM

PP/EPDM ALLOY

PP/EPDM

SPOILERS, GRILLES

PUR

POLYURETHANE

COLONELS, PUR, PU

FASCIAS, BUMPERS

PUR/PC

PUR/PC ALLOY

TEXIN

BUMPERS

PVC

POLYVINYL CHLORIDE

APEX, GEON, VINYLITE

BODY MOLDINGS, WIRE

INSULATION, STEERING

WHEELS

RIM

REACTION INJECTED

MOLDED POLYURETHANE

RIM, BAYFLEX

FRONT FASCIAS, MODULAR

WINDOWS

RRIM

REINFORCED REACTION

INJECTED MOLDED

PUR, RRIM

FASCIAS, BODY PANELS,

BODY TRIMS

TPE

THERMO POLYETHYLENE

TPE, HYTREL, BEXLOY-V

FASCIAS, BUMPERS,

CLADDINGS

TPO

THERMOPOLYOLEFIN

POLYTROPE, RENFLEX,

SANTOPRENE, VISAFLEX,

ETA, APEX, TPO, SHIELDS,

CLADDINGS

BUMPERS, END CAPS,

TELCAR, RUBBER, STRIPS,

SIGHT, INTERIOR B POST

TPP

THERMO-POLYPROPYLENE

TPP

BUMPERS

TPU

THERMOPOLYURETHANE,

POLYESTER

TPU, HYTREL, TEXIN,

ESTANE

BUMPERS, BODY SIDE,

MOLDINGS, FENDERS,

FASCIAS

LH

BODY

23 - 5

BODY (Continued)