Content .. 1518 1519 1520 1521 ..

Chrysler 300/300 Touring/300C, Dodge Magnum. Manual - part 1520

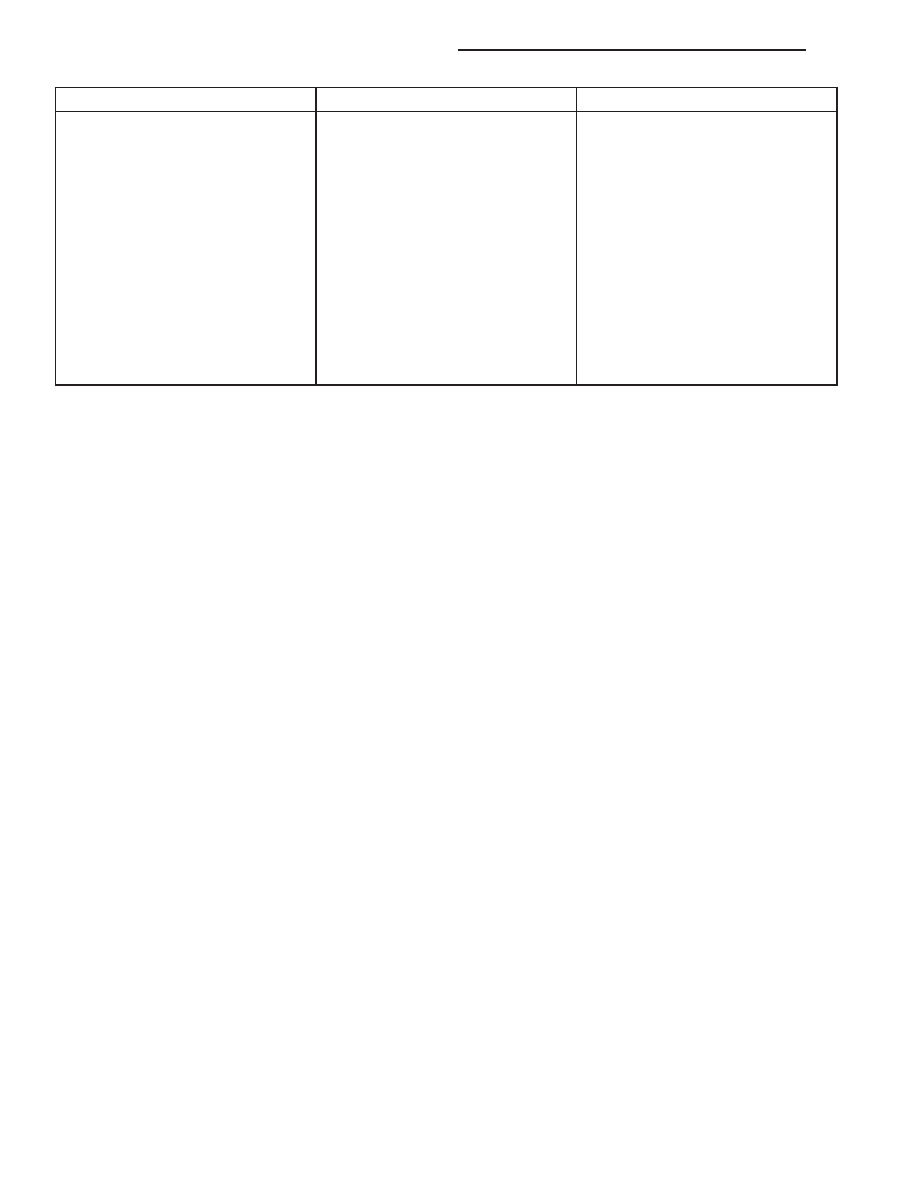

CONDITION

POSSIBLE CAUSES

CORRECTION

OIL CONSUMPTION OR SPARK

PLUGS FOULED

1. PCV system malfunction.

1. Check system and repair as

necessary. (Refer to Appropriate

Diagnostic Manual)

2. Worn, scuffed or broken rings.

2. Hone cylinder bores. Install new

rings.

3. Carbon in oil ring slots.

3. Clean pistons and install new

rings.

4. Rings fitted too tightly in grooves.

4. Remove rings and check

grooves. If groove is not proper

width, replace piston.

5. Worn valve guide(s).

5. Replace cylinder head(s).

6. Valve stem seal(s) worn or

damaged.

6. Replace seal(s).

CYLINDER COMPRESSION PRESSURE TEST

The results of a cylinder compression pressure test can be utilized to diagnose several engine malfunctions.

Ensure the battery is completely charged and the engine starter motor is in good operating condition. Otherwise the

indicated compression pressures may not be valid for diagnosis purposes.

1. Check engine oil level and add oil if necessary.

2. Drive the vehicle until engine reaches normal operating temperature. Select a route free from traffic and other

forms of congestion, observe all traffic laws, and accelerate through the gears several times briskly.

3. Remove all spark plugs from engine. As spark plugs are being removed, check electrodes for abnormal firing

indicators fouled, hot, oily, etc. Record cylinder number of spark plug for future reference.

4. Remove the Auto Shutdown (ASD) relay from the PDC.

5. Be sure throttle blade is fully open during the compression check.

6. Insert compression gauge adaptor Special Tool 8116 or the equivalent, into the #1 spark plug hole in cylinder

head. Connect the 0-500 psi (Blue) pressure transducer (Special Tool CH7059) with cable adaptors to the

DRBIII

T

. For Special Tool identification, (Refer to 9 - ENGINE - SPECIAL TOOLS).

7. Crank engine until maximum pressure is reached on gauge. Record this pressure as #1 cylinder pressure.

8. Repeat the previous step for all remaining cylinders.

9. Compression should not be less than 689 kPa (100 psi) and not vary more than 25 percent from cylinder to

cylinder.

10. If one or more cylinders have abnormally low compression pressures, repeat the compression test.

11. If the same cylinder or cylinders repeat an abnormally low reading on the second compression test, it could

indicate the existence of a problem in the cylinder in question. The recommended compression pressures

are to be used only as a guide to diagnosing engine problems. An engine should not be disassembled

to determine the cause of low compression unless some malfunction is present.

CYLINDER COMBUSTION PRESSURE LEAKAGE TEST

The combustion pressure leakage test provides an accurate means for determining engine condition.

Combustion pressure leakage testing will detect:

•

Exhaust and intake valve leaks (improper seating).

•

Leaks between adjacent cylinders or into water jacket.

•

Any causes for combustion/compression pressure loss.

WARNING: DO NOT REMOVE THE PRESSURE CAP WITH THE SYSTEM HOT AND UNDER PRESSURE

BECAUSE SERIOUS BURNS FROM COOLANT CAN OCCUR.

1. Check the coolant level and fill as required. DO NOT install the pressure cap.

2. Start and operate the engine until it attains normal operating temperature, then turn the engine OFF.

9 - 2104

ENGINE - 3.5L - SERVICE INFORMATION

LX