содержание .. 20 21 22 23 24 25 26 27 ..

Глава 8

СПЕЦИАЛИЗИРОВАННЫЕ ВАГОНЫ ПРОМЫШЛЕННОГО

ТРАНСПОРТА

8.1. Классификация специализированных вагонов промышленного

транспорта

К специализированным относят вагоны, предназначенные для перевозок

определенных грузов, которые в силу их особенностей и свойств или

условий погрузочно-разгрузочных операций не могут быть перевезены в

вагонах общего назначения. Специализированные вагоны наиболее полно

учитывают особенности работы в условиях промышленных предприятий.

По условиям эксплуатации специализированные вагоны можно разделить на

две группы: вагоны, предназначенные для эксплуатации на промышленных

железных дорогах и допускающие выход на пути МПС; вагоны,

эксплуатируемые только в пределах промышленных железных дорог.

Вагоны первой группы должны удовлетворять правилам технической

эксплуатации магистральных железных дорог СССР при движении как в

груженом, так и в порожнем состоянии. Сюда относятся

дельнометал-лические вагоны типа хоппер для перевозок агломерата,

окатышей, кокса, торфа, гранулированной сажи, полувагоны с глухим полом,

вагоны для перевозок технологической щепы, нефтеби-тума, леса в хлыстах.

Осевые нагрузки у вагонов первой группы не должны превышать 206 — 216 кН

(21 — 22 тс).

Конструкция вагонов второй группы должна допускать возможность их

безопасного передвижения по путям магистральных железных дорог в

порожнем состоянии, чтобы обеспечить пересылку от вагоностроительных

заводов или вагоноремонтных предприятий к местам эксплуатации. Тара и

грузоподъемность вагонов второй группы существенно выше, чем у вагонов

первой группы, следовательно, и осевые нагрузки также увеличены и

составляют 245 — 344 кН (25 — 35 тс). К вагонам второй группы

принадлежит большинство вагонов-самосвалов (думпкаров), платформы для

горячего чушкового чугуна, тяжеловесной обрези.

8.2. Устройство специализированных вагонов типа

хоппер

Агломерат и окатыши получают на агломерационных фабриках

металлургических заводов и горно-обогатительных комбинатов.

Четырехосный саморазгружающий-ся полувагон-хоппер грузоподъемностью

65 т (рис. 8. 1) предназначен для транспортировки горячих окатышей

(температура до 700°С) от фабрик их производства до приемных бункеров

доменных цехов либо на склады накопления. Вагон может быть использован

также для перевозки горячего агломерата и мелкокусковых грузов (щебень,

гравий). Серийное производство таких вагонов освоено Днепродзержинским

вагоностроительным заводом в 1967 г. В качестве ходовых частей

использованы две тележки типа ЦНИИ-ХЗ-О.

Автосцепное устройство, как и в других

специализированных вагонах, типовое.

Рама вагона (рис. 8.2) состоит из хребтовой балки 7 (выполнена из двух

двутавров № 45, сверху и снизу перекрытых плоскими листами), двух

шкворневых 4, двух промежуточных 8 и двух концевых 2 балок. Консольные

части хребтовой балки усилены в нижней части косыми накладками 3 и в

местах крепления упоров автосцепки накладками 9. Средняя часть хребтовой

балки (внутри кузова) перекрыта штампованным горбылем 5 толщиной 10 мм,

который защищает балку от воздействия высоких температур и обеспечивает

необходимый угол наклона плоскости для разгрузки. Горбыль крепится к

верхней полке хребтовой балки болтами (для удобства замены по мере

износа).

На раме установлены два бункера, образующие двускатный пол вагона (угол

наклона к горизонту 51°). Обшивка 6 бункеров выполнена из листов

толщиной 8 мм, прикрепляемых к каркасу с помощью болтов, головки которых

утоплены для предохранения от истирания. Кронштейн 1 предназначен для

крепления на раме вспомогательного оборудования (система управления

выгрузкой).

С рамой вагона жестко соединен металлический каркас кузова. Кузов вагона

состоит из двух боковых вертикальных и двух торцовых стен, наклоненных

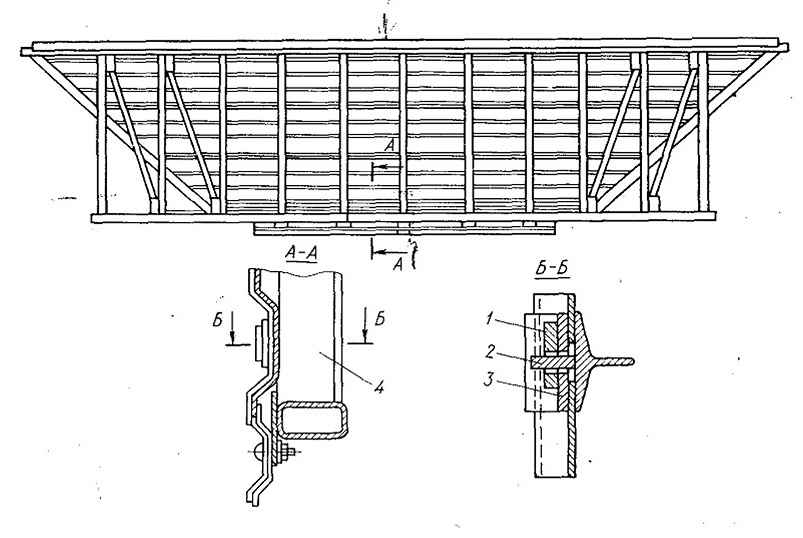

под углом 41° к горизонту. Каркас боковой стены (рис. 8. 3)

изготавливается из прокатных и гнутых профилей; верхняя обвязка

коробчатого сечения (швеллер № 14 и гнутый профиль); нижний пояс и

шкворневые стойки замкнутого прямоугольного сечения (160X80X7 мм);

промежуточные стойки двутаврового сечения. Каркас торцовой стены

сваривается из швеллеров № 10 и 14. Обшивка кузова представляет собой

набор панелей из гнутого профиля толщиной 4 мм.

Рис. 8.2. Рама вагона для окатышей.

Рис. 8.3. Боковая стена вагона для окатышей.

Чтобы каркас и обшивка не коробились под влиянием

высоких температур, крепление панелей делают нежестким (плавающим).

Другими словами, обеспечивается свободное удлинение листов обшивки.

Конструктивно крепление обшивки выполнено в виде сварного замка. Несущая

планка 2 электросваркой присоединена к стойке каркаса 4. Па несущую

планку в местах стыков панелей устанавливается накладка 3, выполненная

по профилю листов обшивки. Прижимная планка 1 приваривается к несущей

планке поверх панелей п накладки. Таким образом достигается достаточно

прочная, но не жесткая связь панелей обшивки со стойками кузова и

накладками.

Продолжением кузова вагона являются два установленных на раме бункера с

разгрузочными люками. Последние расположены по одному с каждой стороны

вагона для боковой выгрузки на обе стороны пути. Размеры люка в свету

3500X400 мм. Крышка люка представляет собой каркас рамной конструкции,

обшитый гофрированными листами. Крепление их аналогично

креплению обшивки на боковой стене кузова.

Открываются и закрываются крышки люков при помощи специального механизма

разгрузки, который расположен под бункерами. Электро-пневматическая

дистанционная система управления позволяет осуществлять разгрузку с

централизованного пульта. Возможно и ручное управление разгрузкой.

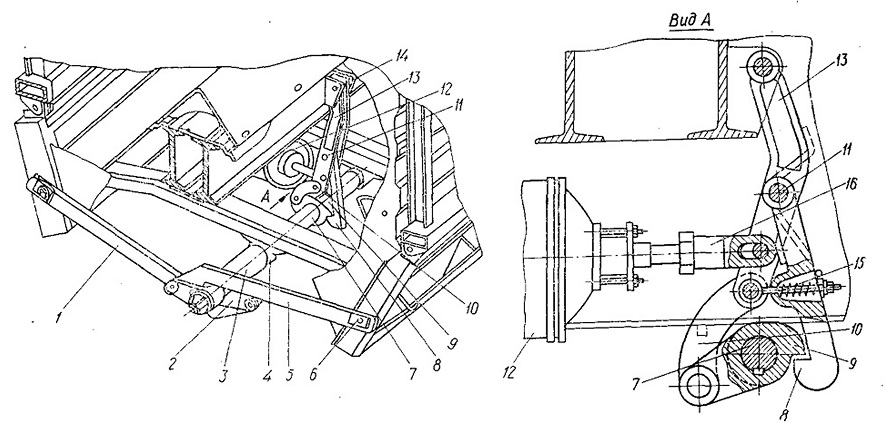

Рис. 8.4. Механизм разгрузки нагона для окатышей.

Механизм разгрузки состоит (рис. 8.4) из следующих основных деталей:

пневматический цилиндр 12 двухстороннего действия, шарнирно закрепленный

на раме; приводной вал 7, на концах которого закреплены вилки поворота

2; рычаг поворота 9; система рычагов 1, 5,10 и 13; блокирующее

устройство-защелка 8. Главный приводной рычаг 13, соединенный

непосредственно со штоком 16 цилиндра разгрузки, подвешен шарнирно к

хребтовой балке вагона на валике 14. Нижняя часть рычага выполнена в

виде вилки, внутри которой располагаются головка штока 16 с продольным

пазом, защелка 8, закрепленная на валике 11, и тяга с пружиной 15.

Нижняя часть

защелки 8 выполнена в виде зуба, который в

нормальном положении находится в зацеплении с зубом рычага поворота 9,

предохраняя тем самым самопроизвольный поворот вала 7.

Для открывания крышек разгрузочных люков сжатый воздух из разгрузочной

магистрали подается в заднюю полость цилиндра 12. В начальный момент

перемещения поршня головка штока 16, имеющая свободный ход за счет

продольного паза, упирается в защелку 8 и отбрасывает ее. При дальнейшем

перемещении поршня усилие последовательно передается рычагам 13, 10 и 9.

В результате на валу 7 создается крутящий момент, который передается на

вилки поворота 2. При повороте последних рычаги 1 и 5 перемещаются и

открываются соединенные с ними крышки люков. Для закрывания крышек

сжатый воздух подается в переднюю полость цилиндра. Осуществляется

обратный ход поршня. Вначале выбирается свободный ход, затем

поворачиваются рычаги 13,10 и 9 и крышки закрываются. В момент перехода

рычагов 1 и 5 через «мертвую точку» за-

щелка 8 под действием пружины 15 запирает механизм,

исключая самопроизвольное открывание крышек люков. Вагон загружается

непосредственно из агломератной машины и из бункера.

Длина рассматриваемого вагона по осям сцепления автосцепок равна 12 м,

что соответствует расстоянию между осями спекательных лент аглофабрик.

Для аглофабрик, имеющих расстояние между осями спекательных лент 10 м,

строятся вагоны длиной 10 м. Грузоподъемность такого вагона 66 т.

Конструкция кузова и рамы вагона принципиально такие же, как и у вагона

длиной 12 м. Ходовой частью служат тележки типа ЦНИИ-ХЗ-О.

Опытный четырехосный вагон грузоподъемностью 105 т, длиной 16 м (рис. 8. 5) предназначен для перевозки агломерата от аглофабрики, имеющей расстояние между спекательными лентами 8 м. Поскольку вагон характеризуется повышенной осевой нагрузкой (344 кН), он может эксплуатироваться только на путях металлургических предприятий. Разгрузочных люков четыре, по два с каждой стороны вагона. Механизм разгрузки, конструктивные особенности кузова и рамы те же, что и у вагона грузоподъемностью 65 т.

В качестве ходовых частей используются двухосные

тележки типа ДВЗ. Чтобы обеспечить прохождение по путям МПС от

завода-изготовителя к месту эксплуатации, вагон оборудован пролетной

воздушной трубой.

В эксплуатации имеется небольшое число вагонов для горячего агломерата

старой постройки (1952—1965 гг): четырехосные грузоподъемностью 50 и 62

т, шестиосные — 80 т, восьмиосные — 120 т.

Четырехосный саморазгружающийся полувагон-хоппер

грузоподъемностью 58,5 т (рис. 8.6) предназначен для транспортировки

охлажденного сухого кокса от предприятий коксохимичес-кой промышленности

к металлургическим заводам. Изготовитель вагона (с 1974 г.) —

Днепродзержинский вагоностроительный завод, кодовой частью служат

двухосные тележки типа ЦНИИ-ХЗ-О.

Рама вагона состоит из несущей хребтовой балки (два двутавра № 45), к

которой внутри кузова прикреплены два продольных горбыля; двух

шкворневых и концевых балок; четырех промежуточных балок. На раме

установлены четыре каркаса бункеров, сваренных из прокатных профилей.

Кузов вагона имеет две секции, образованные вертикальными боковыми,

наклонными торцовыми и проме-жуточными внутренними стенами из ферм.

Последние разделяют кузов по длине и предохраняют его от распора. Нижнюю

часть кузова замыкают два двойных бункера.

Каркас боковой стены включает в себя верхнюю и нижнюю обвязки замкнутого

профиля, стойки и раскосы двутаврового сечения;. Каркас торцовой стены,

наклоненной под углом 44° к горизонту, составлен из верхней обвязки

замкнутого коробчатого сечения и подкрепляющих элементов уголкового и

двутаврового профилей. Каркас внутренней поперечной стены сварен из

прокатных профилей.

С внутренней стороны кузова и бункеров устанавливается обшивка, которая

по мере износа может быть заменена. Крепится обшивка накладками-лапками.

Одним концом лапка приварена к обшивке, другой конец ее заходит за полку

стойки или подкрепляющего элемента. Таким образом две соседние обшивки

стыкуются на полке подкрепляющего элемента внутри кузова; лапка

расположена снаружи кузова. Торцовые и внутренние поперечные стены

бункеров обшиты гладким листом. Обшивка боковой стены выполнена из

отдельных гофрированных листов толщиной 4 мм, причем гофры расположены

вертикально (образующие гофров параллельны продольным осям стоек боковой

стены). Это позволяет значительно уменьшить абразивный износ ее в

процессе эксплуатации, о чем свидетельствуют результаты опытных

испытаний вагонов, обшивка которых была выполнена с продольными и

горизонтальными гофрами.

Вагон разгружается через продольные люки (2900ХЮ75 мм) бункеров

одновременно на обе стороны пути. Каждая из двух секций бункеров

оборудована собственным механизмом открывания и закрывания крышек

разгрузочных люков. Конструкция ме-ханизма разгрузки аналогична

механизму разгрузки вагона для окатышей.

'Система управления механизмом разгрузки состоит из пневматической

магистрали (для централизованной подачи сжатого воздуха), оборудованной

с обеих сторон вагона концевыми кранами и соединительными рукавами

междувагонного соединения; подводящих трубопроводов к цилиндрам

разгрузки каждой секции; разобщительных кранов, служащих для поочередной

подачи сжатого воздуха в переднюю и заднюю полости цилиндра. Загружаются

вагоны из бункеров или грейферными кранами.

С 1965 по 1974 гг. выпускались партии вагонов для кокса

грузоподъемностью 58 т. Тара такого вагона несколько меньше, чем у

вагона грузоподъемностью 58,5 т (26 т против 29,5 т), линейные размеры

такие же. Помимо того, особенностью конструкции является наличие трех

двойных бункеров и хребтовой балки, состоящей из двух зетов № 31.

Четырехосный полувагон-хоппер грузоподъемностью 58 т для

перевозки фрезерного и кускового торфа от торфоразработок к тепловым

электростанциям показан на рис. 8. 7. Вагон эксплуатируется в основном в

замкнутых маршрутах (вертушках). Ходовая часть вагона — две тележки типа

ЦНИИ-ХЗ-О.

Рама вагона состоит из несущей хребтовой балки сварной конструкции (два

зета № 31), перекрытой сверху горбылем (два сваренных между собой под

углом листа); двух штампованных концевых балок и двух несущих шкворневых

балок закрытого коробчатого сечения.

Кузов включает в себя две вертикальные боковые и две наклоненные под

углом 60° торцовые стены. Боковая стена выполнена из листов,

выштампо-ванных по краям в виде швеллера. Края выштампованных листов

перекры-ваются гладкими листами и свариваются с ними, образуя стойки

закрытого профиля, к которым снизу и сверху привариваются нижняя и

верхняя обвязки.

Верхняя часть боковой стены наклонена внутрь кузова и состоит из

продольных и связывающих их поперечных элементов, перекрытых с наружной

стороны гофрированными листами. В средней части кузова устанавливается

поперечная стена, выполненная в виде призмы из гнутых профилей, обшитых

гладкими листами. Наличие поперечной стены повышает устойчивость боковых

стен кузова от усилий распора. Кроме того, кузов разделен на две секции,

выгрузка торфа из которых осуществляется раздельно.

Торцовая стена изготовлена из уголков и штампованных швеллеров, обшитых

гладкими листами. Нижнюю часть кузова образуют: с внутренней стороны

двускатный горбыль бункеров, а с наружной — откидывающиеся крышки

разгрузочных люков (4676X2000 мм). Последние изготавливаются из

продольных и поперечных гнутых профилей, к которым с внутренней стороны

приваривается гладкий лист. Две крышки люков каждой секции имеют

индивидуальный механизм разгрузки, конструкция которого аналогична

механизмам разгрузки вагонов для окатышей и

кокса. Загрузка вагона может производиться специальными погрузочными машинами, конвейерами и грейферными кранами.

Четырехосный крытый вагон-хоппер грузоподъемностью 60 т (рис. 8. 8 ) предназначен для перевозки технического углерода (гранулированной сажи) от мест производства (сажевые заводы) к потребителям (заводы резиновой и шинной промышленности). Изготовитель — Днепродзержинский вагоностроительный завод (с 1960 г.). Ходовой частью служат две двухосные тележки типа ЦНИИ-ХЗ-О. Так как удельный вес перевозимого груза небольшой, то рассматриваемый вагон, как и вагон для торфа, характеризуется увеличенным объемом кузова (130 м3).

Таблица 8.1. Основные технические характеристики специализированных вагонов-хопперов

|

1 |

Вагок-хоппер для |

||||||||

|

Параметр |

окатышей и агломерата |

горячего агломерата |

кокса |

торфа |

сажи |

||||

|

Грузоподъемность, т |

65(61) |

66(62) |

62(58) |

105 |

80 |

120(105) |

58,5 |

58 |

60 |

|

Тара, т • • |

23 |

22 |

26,5 |

35 |

50 |

57,4 |

29,5 |

26 |

24 |

|

Число осей |

4 |

4 |

4 |

4 |

6 |

8 |

4 |

4 |

4 |

|

Коэффициент тары |

0,354 (0,377) |

0,33 (0,36) |

0,425 (0,455) |

0,333 |

0,62 |

0,48 (0,55) |

0,5 |

0,45 |

0,4 |

|

Нагрузка от оси на рельсы, кН |

216 (206) |

216 (206) |

216 (206) |

344 |

213 |

217 (198) |

216 |

206 |

206 |

|

Объем кузова, м3 |

42 |

42 |

43 |

70 |

55,7 |

80 |

120 |

120 |

130 |

|

База вагона, мм |

7200 |

5780 |

7200 |

11870 |

10 560 |

11 990 |

13 370 |

13 370 |

13 370 |

|

Длина вагона, мм: |

|

|

|

|

|

|

|

|

|

|

по осям сцепления автосцепок |

12 000 |

10 000 |

12 000 |

16 000 |

16 000 |

20000 |

17 500 |

17 500 |

17 500 |

|

по раме |

10 780 |

8780 |

10 780 |

14 780 |

14 920 |

18 780 |

16 280 |

16 280 |

16 230 |

|

Наибольшая ширина, мм |

3154 |

3200 |

3300 |

3154 |

3200 |

3170 |

3106 |

3186 |

3112 |

|

Наибольшая высота от уровня головок рельсов, мм |

3465 |

3915 |

3770 |

3300 |

3300 |

3600 |

4042 |

4500 |

4315 |

|

Габарит |

0-Т |

0-Т |

Т |

1-Т |

1-Т |

1-Т |

1-Т |

1-Т » |

1-Т |

|

Примечание. В скобках приведен ы параметры вагона при эксплуатации на путях МПС. |

|

|

|

||||||

Рама вагона включает в себя хребтовую балку (два

сваренных между собой зета № 31), перекрытую сверху горбылем нз гнутого

листа; боковые продольные и две концевые балки из уголка 160ХЮ0ХЮ мм;

две шкворневые балки коробчатого сечения, сваренные из листов.

Кузов вагона состоит из двух боковых вертикальных стен, двух торцовых

стен, наклоненных под углом 40° к горизонту, и крыши. Боковые и торцовые

стены выполнены в виде каркаса, к которому с помощью сварки прикреплена

обшивка (листы толщиной 4 мм с выштамповками). Двускатная крыша' вагона

изготавливается из поперечных дуг-уголков, обшитых гофрированными

листами. В крыше предусмотрены 10 люков диаметром 300 мм для загрузки

сажи самотеком из специальных бункеров-накопителей. Загрузочные люки

закрываются крышками сферической формы, которые запираются пружинящими

рычагами-на-кладками.

Нижняя часть кузова образована восемью разгрузочными бункерами (по

четыре с каждой стороны вагона), приваренными к горбылю хребтовой балки,

продольным боковым балкам и поперечным диафрагмам. Торцовые листы

крайних бункеров являются продолжением торцовых стен кузова. Стенки

бункеров наклонены к горизонту под углом 40°. Каждый бункер имеет

разгрузочный люк диаметром 390 мм со специальным секторным затвором.

Конструкция затвора представляет собой три диска, из которых два

неподвижных (верхний и нижний) и третий подвижный (промежуточный). Они

имеют по два совпадающих отверстия-сектора. Промежуточный диск может

поворачиваться на 90°, в результате чего отверстия во всех трех дисках

или полностью совмещаются (разгрузочное положение) или перекрываются

(транспортное положение). Разгрузка сажи

из вагона производится самотеком через разгрузочные

люки в приемные устройства, которые расположены под железнодорожным

полотном. Между разгрузочным люком и приемным устройством

устанавливается направляющий рукав, предотвращающий распыление сажи.

Все несущие элементы конструкции кузова и рамы специализированных

вагонов типа хоппер изготавливаются из низколегированной стали марки

09Г2Д. Основные технические характеристики названных вагонов приведены в

табл. 8. 1.

содержание .. 20 21 22 23 24 25 26 27 ..