содержание .. 30 31 32

ПРОМЫШЛЕННЫЕ СООРУЖЕНИЯ - ЧАСТЬ 5

Заводские трубы предназначаются для отвода загрязненного воздуха, дыма и выхлопных газов с температурой до 500 °С. По материалу и конструкции они подразделяются на кирпичные, применяемые при высоте ствола до 60 м, стальные и железобетонные монолитные, применяемые при любой высоте ствола.

В основном заводские трубы являются отдельно стоящими сооружениями. Легкие стальные трубы с высотой ствола до 35 м могут в определенных условиях устанавливаться на конструкции здания.

Отдельно стоящая труба в порядке возведения подразделяется на три основные части — фундамент, ствол и гарнитуру. Фундамент трубы в большинстве случаев представляет собой опирающийся на железо-|бетонную плиту железобетонный цилиндр или усеченный конус со стаканом в верхней части для золоудаления или ввода боровов (подводящих каналов). В особо плотных грунтах для относительно легких конструкций может быть применен кольцевой фундамент трапецеидального сечения. При подземном вводе боровов стены стакана фундамента защищаются футеровкой. При двух вводах проемы в стакане располагаются на одной оси, а при трех — под углом 90—135° друг к другу. Проемы всех вводов должны занимать в сумме не более 40% площади поперечного сечения стакана фундамента. В стакане между вводами возводятся разделительные стены. Ствол трубы имеет цилиндрическую, коническую или комбинированную форму. Он включает в себя в нижней части цоколь, зольное перекрытие и вводы надземных боровов, в верхней части — головку трубы и по всей высоте — теплоизоляцию.

В трубах высотой до 100 м при малой скорости газов и значительном выпадении твердых частиц в зольное перекрытие врезается бункер, сбрасывающий золу в кузов автокара или вагонетки, заезжающей в цокольный этаж. В трубах большой высоты незначительное количество золы удаляется через оставленные в боровах лазы.

Конструкция головки трубы должна обеспечивать устойчивость против вредного воздействия обволакивающих ее газов.

При температуре отходящих газов до 100° внутренняя поверхность ствола покрывается водо-изоляционной обмазкой, а при более высокой температуре — футеровкой. В кирпичных и монолитных железобетонных трубах футеровка производится обыкновенным или кислотоупорным кирпичом, в стальных трубах — торкретом, армированным стальной сеткой.

Гарнитура трубы состоит из ходовой лестницы, светофорных площадок для светоогра-ждений, системы грозозащиты и колпака из чугунных звеньев, устанавливаемого на кирпичной или железобетонной головке. Ходовая лестница служит для подъема на светофорные площадки. Начиная с высоты 10—15 м для безопасности и удобства пользования она снабжается ограждением и через каждые 10—

15 м — откидными планками для отдыха. Лестница монтируется из звеньев

длиной 2,5 м. Светофорные площадки монтируются из решетчатых стальных

панелей, опирающихся на стальные кронштейны. Для пропуска ходовой лестницы

одна из панелей имеет откидывающийся к ограждению люк. Высота ограждения 1

м. Грозозащита состоит из нескольких молниеприемников, токоотводного троса

(только на кирпичных и железобетонных трубах) и заземления. Молниеприемники

выполняются из стальной трубы диаметром 38 мм, возвышающейся над головкой на

1800 мм. Количество молниеприемников определяется из условия, что

совмещенные с их вершинами круглые конусы с углом раскрытия 90° полностью

покрывают устье трубы. Токоотводящий трос крепится к держателям звеньев

ходовой лестницы, а у цоколя заключается в стальную трубу. Заземление

состоит из забитых в грунт стальных труб-электродов длиной 2,5 м. Они

забиваются на глубину 3 м, через каждые 5—7 м по окружности, на расстоянии

не менее 2,4 м от фундамента. По верху труб на глубине 0,5 м проходит

объединяющая электроды шина, к которой припаивается токоотводящий трос.

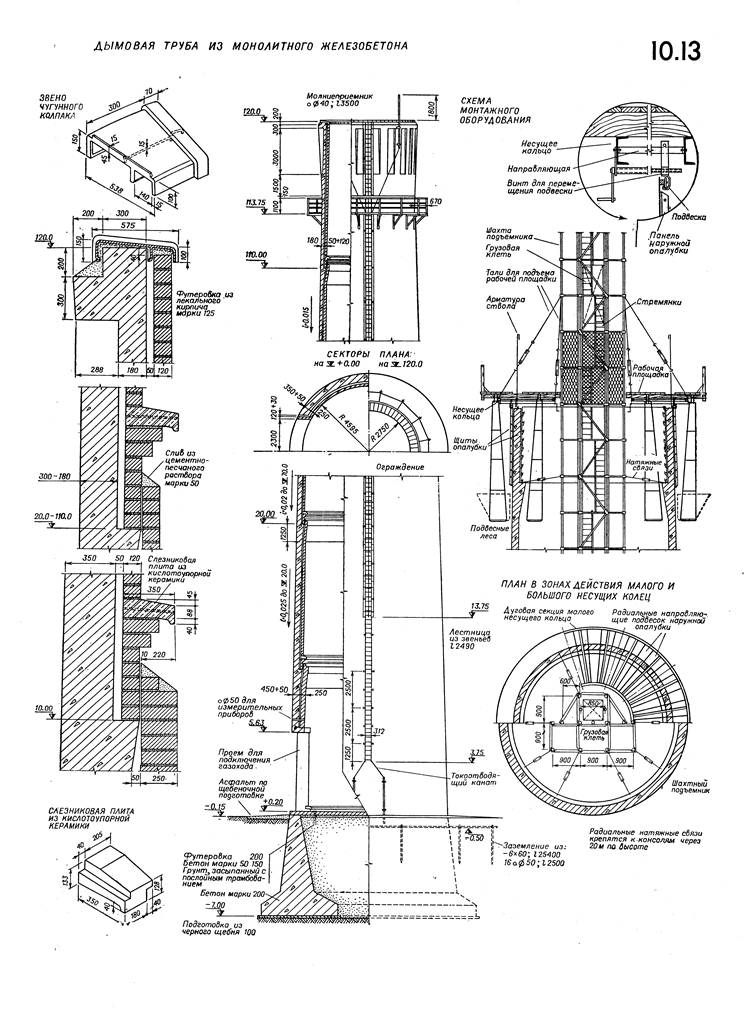

Лист 10,13. Дымовая труба из монолитного железобетона высотой 120 м

Экономические показатели, приведенные в приложении, дают представление о стоимости и расходе материалов на 1 м2 поверхности ствола. Вся поверхность определяется по формуле πDH, где Н — высота трубы, а D — диаметр выходного отверстия плюс 2% Н плюс толщина ствола на середине высоты трубы.

На листе 10.13 изображена монолитная железобетонная дымовая труба с основными конструктивными деталями и схемой оборудования, применяемого для ее возведения. С целью обеспечения устойчивости наружный диаметр цоколя железобетонных труб принимается в пределах 1/20—1/12 их высоты. Форма ствола при высоте до 60 м цилиндрическая; при высоте 60— 80 м — коническая с 2-процентным уклоном образующей от вертикали; при высоте более 80 м — близкая к брусу равного сопротивления, составленная из нескольких усеченных конусов с нарастающим к основанию уклоном в пределах 1—5%. Для обеспечения полной проработки бетона игольчатым вибратором минимальная толщина ствола принимается 160 мм. В устье трубы она 160—200 мм, у цоколя при высоте до 100 м — 300 мм, до 120 м —350 мм, до 150 м — 500 мм и до 180 м — 600 мм. Ствол трубы бетонируется в инвентарной переставной опалубке бетоном марки 200—300.

В стволе устраиваются монтажные проемы размером 1 X 0,6 м, предназначенные для установки промежуточных светофорных площадок. В дальнейшем эти проемы закладываются кирпичом со штукатуркой наружной поверхности. Футеровка ствола состоит из отдельных поясов, опирающихся на бетонные консоли и отделенных от тела трубы: при температуре отходящих газов до 150° — воздушным зазором 50 мм, при более высокой температуре — теплоизоляционным слоем 80—160 мм из минераловатных матов или других эффективных теплоизоляторов. На верхний обрез головки трубы укладывается чугунный колпак, составленный из втопленных в цементный раствор звеньев. Колпак покрывается

асфальтовым лаком и служит для защиты головки от разрушений под воздействием атмосферных осадков и агрессивных примесей отходящих газов.

Наружная поверхность железобетонной головки трубы в зоне окутывания газами (на высоту до 10 м) окрашивается кислотоустойчивой эмалью. Возведение монолитных железобетонных труб начинается с монтажа шахтного подъемника. Он монтируется в стакане фундамента первоначально на высоту 15—25 м (6—10 секций), рассчитанную на 3—5 подъемов опалубки. При дальнейшем наращивании каркас подъемника соединяется натяжными связями с забетонированным участком ствола. Материалы поднимают в одной-двух грузовых клетях, снабженных съемными ковшами для бетона. В одной из шахт устанавливают стальные стремянки с площадками. К шахтному подъемнику подвешивают на 20 червячных талях несущее кольцо, являющееся каркасом для настила рабочей площадки, подвески наружных и внутренних лесов и переставной опалубки.

Несущие кольца изготовляют внутренним диаметром от 2,6 до 8,8 м. Трубы малой высоты с заложением уклона менее 2 м возводят при посредстве одного несущего кольца. Для труб большой высоты применяют два несущих кольца с внутренними диаметрами, разнящимися на 3,1—3,2 м, сменяемых на определенной отметке.

Переставная опалубка состоит из наружного пояса высотой 2700 мм, включая 200 мм для нахлестки на ранее забетонированный участок, и внутреннего пояса из двух ярусов высотой по 1250 мм каждый.

Наружный пояс собирается из стальных прямоугольных и трапецеидальных панелей, подвешенных к несущему кольцу и стянутых болтами. Пояс замыкается в трех местах конечными панелями. Конусность формы образуется включением трапецеидальных панелей и сохраняется при подъеме за счет величины захождения конечных и последовательного уменьшения числа прямоугольных панелей. Внутренний пояс собирается из стальных щитов, распираемых изнутри кольцевыми стальными стержнями диаметром 16 мм, заложенными в 4 ряда лапок. Заданная толщина ствола фиксируется деревянными распорками, установленными между наружным и внутренним поясами опалубки. Консоли для опирания футеровочных поясов образуются за счет увеличения уклона одного яруса внутренней опалубки.

Арматуру, начиная с вертикальной, расположенной по внешнему периметру, устанавливают вслед за установкой наружного пояса опалубки. Ствол бетонируется через прорези в настиле рабочей площадки с уплотнением бетона игольчатыми вибраторами. Бетон может подаваться в опалубку вибробадьей, транспортируемой тельфером по кольцевому монорельсу.

Осматривают и затирают поверхность бетона после снятия опалубки с наружных и внутренних лесов. Для защиты от ветра и холода рабочая площадка вместе с наружными лесами может быть накрыта тепляком из двухслойного брезента, натянутого по стальному каркасу.

Для строительства больших труб применяется объединенная с тепляком механизированная рабочая площадка, называемая подъемной головкой.

Лист 10.14. Стальная вентиляционная труба высотой 40 м

Лист 10.15. Стальная вентиляционная труба высотой 120 м в несущей башне

Конструкция показанной на листе 10.14 вентиляционной трубы аналогична конструкции дымовых труб. Цилиндрический ствол имеет в нижней части конический раструб, служащий для увеличения устойчивости и уменьшения напряжения в опорных конструкциях, а также обеспечивающий снижение сопротивления движению газов. Усеченный конус назначается так, чтобы его нижний диаметр был не более 1/12 высоты трубы, угол раскрытия не более 20°, а вершина располагалась не ниже устья трубы.

При нижнем диаметре в 1/20 высоты и более стальные трубы не требуют расчалок. Их устойчивость обеспечивается жестким креплением к основанию.

В стволе трубы, в месте ввода горизонтальных газоходов, устраиваются разделительные стенки на высоту не менее двух диаметров присоединяемых труб.

Внутренняя поверхность ствола трубы защищается от серных примесей в отходящих газах кислотоупорной покраской. Снаружи головку трубы и элементы гарнитуры покрывают асфальтовым или кислотостойким лаком.

Монтажные элементы — звенья трубы состоят из 6—7 обечаек, свариваемых из листовой стали и соединяемых между собой встык или внахлестку. Они усилены кольцевыми, а при необходимости и вертикальными ребрами жесткости. Монтажные соединения звеньев производятся на фланцах с прокладкой асбестового листа толщиной 5 мм, смазанного с обеих сторон жидким стеклом или суриком, или на сварке.

Установку трубы желательно производить в полностью собранном виде, включая гарнитуру. В этом случае сборку элементов ведут на монтажной площадке, непосредственно примыкающей к фундаменту. Опорная плита нижнего элемента шарнирно соединяется с обрезом фундамента. Подъем осуществляют поворотом ствола в вертикальной плоскости при посредстве полиспаста, блок которого закреплен в промежутке между 1/2 и 2/3 высоты трубы. Плоскость поворота фиксируется тормозным вантом, который прикреплен к устью трубы и травится с лебедки по мере плавного подъема трубы до вертикального положения.

При стесненности строительной площадки трубу монтируют по звеньям из свальцованных частей

обечаек. В последнем случае применяют ползущий кран.

Стальные трубы менее долговечны, чем железобетонные и кирпичные, но легкость конструкции, быстрота изготовления и монтажа, а также возможность установки на конструкции зданий определяют эффективность их применения в конкретных условиях строительства.

В целях увеличения устойчивости в районах с сейсмичностью, а также при необходимости применения специальных дорогостоящих материалов (нержавеющая сталь, пластмасса и т. п.) кожух трубы подвешивают внутри решетчатой башни квадратного сечения со стороной основания, равной около 1/5 высоты.

Решетчатая несущая башня сваривается из электросварных труб или горячекатаных профилей. Монтажные соединения поясов фланцевые, элементов решетки и диафрагм — сварные. Ноги башни крепятся к фундаменту на восьми анкерных болтах диаметром 72 мм. Горизонтальные силы передаются на фундамент шпорой, приваренной под опорной плитой башмака.

Жесткость системы обеспечивается рядом горизонтальных диафрагм. В нижней пирамидальной части башни диафрагмы используются для размещения обслуживающих площадок, настил которых выполняется из рифленой стали толщиной 5 мм и вводится в расчет на восприятие горизонтальных сил. В верхней призматической части башни по периметру диафрагм устроены выносные консольные площадки.

Кожух трубы подвешивается к диафрагмам башни на кольцевых опорных ребрах. Для снятия температурных напряжений, возникающих при значительном перепаде температуры отходящих газов и окружающего воздуха, над опорными ребрами расположены кольцевые компенсаторы. Между опорными ребрами тонкая оболочка трубы усилена кольцевыми ребрами жесткости с интервалом около Зм.

Подъем на площадки, снабженные светоограждением, осуществляется по вертикальным стремянкам, прикрепленным к конструкциям башни.

содержание .. 30 31 32