2. 8

Комбайн КВК-6033С. Регулировки

2. 8 . 1 Р е г у л и р о в к и с а м о х о д н о г о и з м е л ь ч и т е л я

2. 8 . 1 .1 Р е г у л и р о в к а н а т я ж е н и я р е м е н н ы х п е р е д а ч

Все ременные передачи регулируются на заводе при изготовлении комбайна. Регулировки производите при техническом обслуживании или при замене элементов ременных передач.

2. 8 . 1 . 2 Р е г у л и р о в к а п р и в о д а и з м е л ь ч а ю щ е г о б а р а б а н а и у с к о р и т е л я в ы б р о с а

![]()

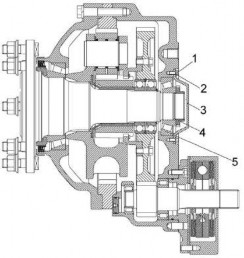

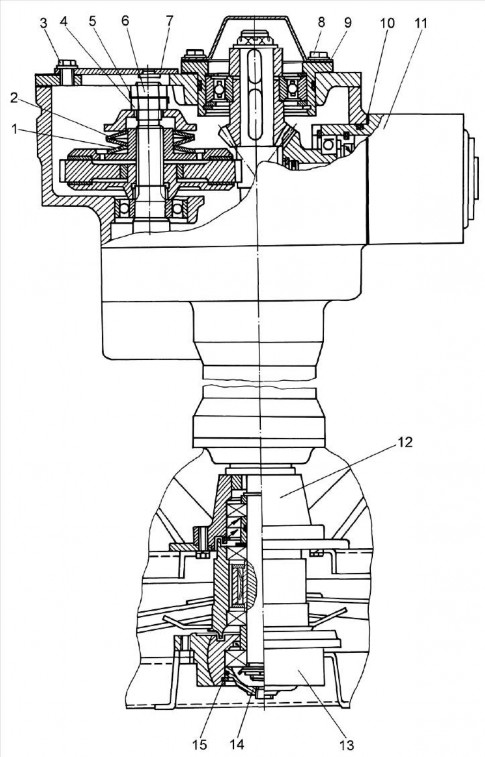

Размер (41+1) мм от рамы измельчителя до торца шкива 1 (рисунок 2.21), обеспечить перемещением шкива 1 со ступицей 2 по валу, предварительно выкрутив болты 4. После регулировки болты 4 крепления ступицы затяните моментом от 90 до 110 Н м в последовательности крест-накрест, обеспечивая равномерную затяжку. После затяжки болты застопорить отгибкой стопорных пластин 3. Канавки шкива 1 и шкива 7 должны быть расположены друг против друга. Допуск соосности канавок не более 2 мм. Регулировку производить перемещением шкива 7 со ступицей 5 по валу, предварительно выкрутив болты 8. После регулировки болты 8 крепления ступицы затяните моментом Мкр = 50 60 Н·м, в последовательности крест-накрест, обеспечивая равномерную затяжку. После затяжки

болты застопорить отгибкой стопорных пластин 6.

1, 7, 16 – шкивы; 2, 5 – ступицы; 3,6 – пластины; 4, 8 – болты; 9 – ролик; 10 – ось;

11 – рычаг; 12, – гайка; 13 – шпилька; 14 – гильза; 15, 17, 18 – щитки; 19 – ремень

Рисунок 2.21 Регулировка привода измельчающего барабана и ускорителя выброса

![]()

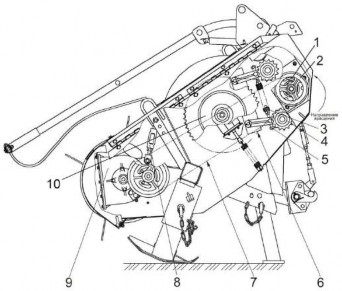

Допуск параллельности оси 10 ролика 9 относительно оси шкива 7 не более 1 мм. Допуск параллельности и размеры 3 min обеспечить перемещением рычага 11 по шпилькам 13 гайками. После регулировки затяжку гаек производите моментом Мкр = 185 205 Н м.

Гильзой 14 обеспечить сжатие пружины до размера 249+2 мм, после чего затяжку гайки 12 производите моментом Мкр = 80 – 100 Н м.

После натяжения ремня 19 установите зазор (20+5) мм. между щитком 15 и ремнем 19, по окончании регулировки затяните болты крепления щитка.

Установите зазор (25+5) мм. между верхним щитком 18 и ремнем 19, по окончании регулировки затяните болты крепления щитка.

Установите зазор (50+5) мм. между нижним щитком 17 и ремнем 19, по окончании регулировки затяните болты крепления щитка.

Разность размеров M и N по всей длине щитка 15 не более трех миллиметров.

2. 8 . 1 . 3 Р е г у л и р о в к а п р и в о д а д о и з м е л ь ч а ю щ е г о у с т р о й с т в а . Допуск параллельности оси опоры 14 (рисунок 2.22)относительно оси 19 вала ускорителя 1мм. Допуск параллельности и размер 43+1 по установке опоры 14 относительно рамы измельчителя, обеспечить перемещением опоры 14 по шпилькам 13 гайками 25, затяжку гаек 25 производите моментом Мкр = 185 – 205

Н м.

1, 3, 5, 21 – ролики; 2, 6 – винты; 4 – ремень; 7 – шкив; 8 – болт; 9 – пластина; 10 – рычаг;

11 – пружина; 12, 14 – опоры; 13 – шпилька; 15, 16, 19 – валы; 17 шпилька; 18 – ступица;

20 – ось; 22, 25, 26 – гайки; 23, 24 – втулки; 27 -гильза

Рисунок 2.22 – Регулировка привода доизмельчающего устройства

Размер 55+1 от торца шкива 7 до опоры 14, обеспечить перемещением шкива

7 со ступицей 18 по валу ускорителя 19.

Болты 8 затянуть в последовательности крест-накрест, обеспечивая равномерную затяжку, моментом от 45 до 55 Н. м., после чего болты стопорить отгибкой пластин 9. Допуск параллельности оси 20 рычага 10 относительно оси вала 19 ускорителя 1 мм. Отклонение оси пружины 11 от вертикальной плоскости не более 2 мм. Допуски параллельности, плоскостности и размер 60+5 мм обеспечить

перемещением опоры 12, с закрепленным на ней рычагом 10, гайками 22 по шпилькам 17.

Канавки ролика 5 и шкива 7 должны быть расположены друг против друга. Допуск соосности канавок 1 мм. Регулировку осуществлять перемещением ролика 5 со втулками 23 и 24 по валу 16 доизмельчающего устройства.

После регулировки винты 6 затянуть Мкр = 20 – 25 Н М в последовательности крест-накрест, обеспечивая равномерную затяжку.

Размер 60+5 мм обеспечивать перемещением ролика 3 с втулками 23 и 24 по валу 15 доизмельчающего устройства. После регулировки винты 6 затянуть Мкр = 20 – 25 Н м в последовательности крест-накрест, обеспечивая равномерную затяжку

Гильзой 27 обеспечить сжатие пружины 11 до размера 127+2 мм. После регулировки гайку 26 затянуть Мкр от 80 до 100 Н·м.

2. 8 . 1 . 4 Р е г у л и р о в к а п р и в о д а н а с о с а т р е х с е к ц и о н н о г о

Канавки шкива 3 (рисунок 2.23) и шкива 9 должны быть расположены друг против друга. Допуск соосности канавок не более 2 мм. Регулировку производить перемещением шкива 3 со ступицей 16 по валу 15, предварительно ослабив болты 14.

Размеры M и N обеспечить перестановкой шайб 17.

Винтом 4 обеспечить растяжение пружины 7 до размера 86+2, удерживая пробку 6 от проворачивания. После регулировки, гайку 10 затянуть моментом от 240 до 260 Н·м.

Болты 14 затянуть в последовательности крест-накрест, обеспечивая равномерную затяжку, моментом от 45 до 55 Н·м., после чего болты застопорить отгибкой пластин 2. Размер 15+1 обеспечить сжатием амортизатора гайками 5.

1, 14 – болты; 2 – пластина; 3. 9 – шкивы; 4 винт; 5, 10, 12, 13 – гайки; 6 – пробка;

7 – пружина; 8 – рычаг; 11 – ремень; 15 – вал; 16 – ступица, 17 – шайба Рисунок 2.23 Регулировка привода насоса трехсекционного

2. 8 . 1 . 5 Р е г у л и р о в к а р е м е н н о г о п р и в о д а к о м п р е с с о р а к о нд и ц и о н е р а

Осевое смещение канавок шкива компрессора относительно канавок приводного шкива не более 1 мм.

Регулировку осуществлять перемещением компрессора по овальным пазам кронштейна установки при отпущенных гайках болтов крепления компрессора на кронштейне.

По окончании регулировки гайки болтов зажать.

Величина прогиба приводной ветви ремня компрессора должна составлять (17

-

19) мм, при приложении усилия (90 – 110) Н к середине ветви ремня.

Регулировку осуществлять перемещением компрессора по овальному пазу направляющего кронштейна, при отпущенной гайке болта крепления.

По окончании регулировки гайку зажать.

Не допускается работа компрессора кондиционера при слабом натяжении приводных ремней.

ВНИМАНИЕ: При

любых работах по обслуживанию кондиционера и воздушных фильтров соблюдайте

требования эксплуатационых документов на кондиционер!

ВНИМАНИЕ: При

любых работах по обслуживанию кондиционера и воздушных фильтров соблюдайте

требования эксплуатационых документов на кондиционер!2 . 8 . 1 . 6 Р е г у л и р о в к и и з м е л ь ч а ю щ е г о а п п а р а т а

2 . 8 . 1 . 6 . 1 Р е г у л и р о в к а з а з о р а м е ж д у н о ж а м и и п р о т и в о р еж у щ и м б р у с о м : и з м е л ь ч а ю щ е г о а п п а р а т а

ВНИМАНИЕ: Регулировку

зазора производить при неработающем двигателе и остановленных рабочих

органах!

ВНИМАНИЕ: Регулировку

зазора производить при неработающем двигателе и остановленных рабочих

органах!Для выставления зазора:

-

ослабить контргайки и открутить болты, снять с двух сторон скобы (скобы оставить на осях измельчающего аппарата);

ослабить контргайки и открутить болты, снять с двух сторон скобы (скобы оставить на осях измельчающего аппарата);

-

отвести вручную питающий аппарат от измельчающего;

Порядок сборки механизма регулировки зазора между лезвиями ножей и противорежущим брусом:

-

соединить брус противорежущий 4 (рисунок 2.24) с подбрусником 1, не затягивая болты;

-

установить рычаги 10;

-

затяжку крепежных изделий производить в следующей последовательности:

-

болты 14 крепления рычагов 10;

-

болты 12;

Затяжка болтов 12 – Мкр от 280 до 320 Н·м. Затяжку болтов 12 производить только после затяжки болтов крепления рычагов 10;

-

-

выставить брус противорежущий 4 паралельно образующей цилиндрической поверхности, проходящей через кромки лезвий ножей, таким образом, чтобы зазор между кромкой противорежущего бруса и кромками лезвий ножей по всей длине барабана был равномерным. Разность зазоров по крайним рядам ножей не более 0, 2 мм;

-

подвести болты 12 до касания с рычагами 10;

-

застопорить болты 12 гайками 11, затяжка гаек Мкр от 22 до 28 Н·м.;

-

произвести затяжку болта 13, потом болтов 5. Момент затяжки от 280 до 320 Н·м. затяжку болтов 5 и 13 производить только после стопорения болтов 12 гайками;

-

окончательный зазор между брусом противорежущим 4 и кромкой лезвий ножей, равный 0.3…0,8 мм., выставлять поочередным вращением левого и правого винтов 8 не более, чем на один-два оборота с каждой стороны. При этом разность размера А на правом и левом винтах 8 должна быть не более 5мм. Контроль зазора осуществляйте с помощью щупа из ЗИП.

-

1 – опора противорежущего бруса; 2, 3, 5, 6, 12, 13, 14 – болты; 4 – противорежущий брус;

7 – нож; 8 – винт; 9, 11 – гайки; 10 рычаг

Рисунок 2.24 –Регулировка зазора между ножами и противорежущим брусом

убедитесь в параллельности установки противорежущего бруса 4 поверхности цилиндра измельчающего барабана. Допускаемая непараллельность, не более 0,15 мм.

2 . 8 . 1 . 6 . 2 Р е г у л и р о в к а з а з о р а м е ж д у п о д д о н о м и н о ж а м и и з м е л ь ч а ю щ е г о б а р а б а н а

Зазор между поддоном и ножами измельчающего барабана равный 2 мм (рисунок 2.25) регулируется изменением количества регулировочных прокладок 3 при отпущенных болтах крепления поддона к раме. По окончании регулировки болты затянуть.

1 – барабан; 2 – нож; 3 прокладки; 4 – поддон; 5 – смотровая пробка

Рисунок 2.25 Измельчающий аппарат

2 . 8 . 1 . 6 . 3 Р е г у л и р о в к а д а т ч и к а п о л о ж е н и я к р ы ш к и з а т о ч н ог о у с т р о й с т в а

Запустить процесс автоматической заточки на один цикл при этом:

-

В момент запуска заточки крышка автоматически откроется – обратить внимание, чтобы край крышки вышел за пределы окна заточного устройства.

-

После завершения цикла заточки крышка автоматически закроется – обратить внимание, чтобы крышка полностью закрыла окно заточного устройства.

Если эти условия не выполняются путем регулировки датчика положения добиться выполнения вышеперечисленных условий. Регулировку датчика выполнять при неработающем двигателе.

2 . 8 . 1 . 6 . 4 Р е г у л и р о в к а д а т ч и к а п о л о ж е н и я б р у с к а а б р а з и вн о г о з а т о ч н о г о у с т р о й с т в а

При неработающем двигателе, вручную установить брусок абразивный 1 в крайнее правое по ходу движения положение. Вращением гаек 2, 3, выставить датчик 4 в соответствии с рисунком 2.26.

1 – брусок абразивный; 2, 3 – гайки; 4 – датчик Рисунок 2.26– Установка датчика положения бруска абразивного

2 . 8 . 1 . 6 . 5 Р е г у л и р о в к а к р ы ш к и з а т о ч н о г о у с т р о й с т в а Регулировку крышки 7 (рисунок 2.27) заточного устройства производите вра-

щением втулок 4, 5 при полностью втянутом штоке 2 электромеханизма 1 до обеспечения размера 4 мм.

1 – электромеханизм; 2 – шток электромеханизма; 3 – корпус заточного устройства;

4, 5 – втулки; 6 – нож; 7крышка; 8 – рама барабана

Рисунок 2.27 – Регулировка крышки заточного устройства

2 . 8 . 1 . 6 . 6 Р е г у л и р о в к а ц е п н о й п е р е д а ч и п р и в о д а к а р е т к и з а т о ч н о г о у с т р о й с т в а

Регулировка натяжения цепи 2 (рисунок 2.28) производится болтом 1. Провисание цепи 1 3 мм, под собственным весом. После натяжения болт 1 законтрить гайкой 3.

1 – болт; 2 – цепь; 3 – гайка Рисунок 2.28 – Устройство заточное

2 . 8 . 1 . 7 Р е г у л и р о в к а у с к о р и т е л я в ы б р о с а

Регулировка зазора (3+0,5) мм между максимально выступающими лопастями 1 (рисунок 2.29) ускорителя выброса и сменным листом 3 на крышке 2 осуществляйте равномерным поочередным вращением левой и правой тяг с каждой стороны ускорителя выброса, при отпущенных болтах крепления корпусов. По окончании регулировки болты затяните.

1лопасть; 2– крышка; 3 сменный лист Рисунок 2.29 Ускоритель выброса

2 . 8 . 1 . 8 Р е г у л и р о в к а д о и з м е л ь ч а ю щ е г о у с т р о й с т в а

Изменение зазора между вальцами 1, 2 (рисунок 2.30) доизмельчающего устройства осуществляется вращением тяг 4, с двух сторон доизмельчающего устройства и контролируется по указателям 7 на шкалах 8. Перед вращением тяг расстопорить гайки 10. После регулировки зазора застопорить тяги 4 гайками 10. Контргайки 10 довернуть на 1/8 – 1/6 оборота относительно гаек 9.

Рекомендуется при уборке кукурузы восковой спелости зерна устанавливать зазор 4 – 6 мм, при уборке кукурузы полной спелости зерна 2 – 4 мм.

1 – валец задний, 2 – валец передний; 3 – ручка; 4 – тяга; 5 – пружина; 6 – корпус;

7 указатель; 8 – шкала; 9, 10 гайки

Рисунок 2.30 – Устройство доизмельчающее

2 . 8 . 1 . 9 Р е г у л и р о в к а ф а р

Для нормального освещения пути при движении комбайна большое значение имеет правильная регулировка света передних транспортных фар.

Регулировка производится по экрану следующим образом:

-

установите измельчитель с накаченными шинами (давление в шинах управляемых колес 0,16 МПа, ведущих колес – 0,21 МПа), на ровной горизонтальной площадке перпендикулярно экрану.

Расстояние между стеклом передней правой фары и экраном – 10+0,1 м. Экран должен иметь:

-

ширину, не менее 4 м, высоту, не менее 2 м (в качестве экрана может быть использована стена здания). Поверхность экрана должна быть размечена и окрашена светлой матовой краской (рисунок 2.31);

1 – экран; 2 – фары

Рисунок 2.31 – Разметка экрана и площадки для регулировки фар

-

включите свет при помощи выключателя, расположенного в кабине, и убедитесь, что в обеих фарах одновременно загорается дальний или ближний свет;

-

включите ближний свет, одну из фар закройте светонепроницаемым материалом. Установите фару так, чтобы оси симметрии светового пятна совпали с осями, размеченными на экране. Таким же образом отрегулируйте вторую фару, наблюдая за тем, чтобы центры обоих световых пятен находились на одной высоте. После регулировки надежно закрепите фары на кронштейнах.

2. 8 . 1 . 1 0 Р е г у л и р о в к а г у с е н и ц ы

Для снятия гусеницы снимите пружины натяжения в сборе, используя бугельные разъемы опор оси направляющего колеса, отведите направляющее колесо назад максимально.

С помощью двух домкратов приподнимите соответствующую сторону комбайна, отсоедините ведущую звездочку от фланца ведущего вала конечной передачи. Используя дополнительное грузоподъемное средство (например погрузчик),

снимите звездочку и гусеницу.

Установку гусеницы производите в обратной последовательности. Сначала оденьте гусеницу на направляющее колесо, затем, используя грузоподъемное средство, зачальте звездочку вместе с гусеницей и установите на ведущий вал конечной передачи. Опустите комбайн, затяните гайки крепления звездочки с Мкр=600...660 Н м, натяните гусеницу.

В процессе эксплуатации может происходить сход гусеницы с ведущей звездочки, когда выступы вкладышей (направители) окажутся на беговой дорожке гусеницы. В этом случае для возврата гусеницы используйте вспомогательные трубчатые подкладки диаметром 60 мм и длиной 300-350 мм в количестве не менее 4х штук. При медленном движении комбайна вперед вкладывайте подкладки

между направителями гусеницы с промежутком через один шаг. Когда все подкладки расположатся на рабочей половине окружности звездочки, выполните крутой поворот на заднем ходу в сторону одеваемой гусеницы. Когда гусеница займет свое положение над звездочкой, продолжайте медленное движение в любую сторону по прямой, последовательно убирая подкладки. Описанную операцию рекомендуется выполнять при максимально вдвинутом направляющем колесе. После завершения одевания гусеницы на ведущую звездочку натяните гусеницу.

2. 8 . 1 . 1 1 Р е г у л и р о в к а к а т к о в о п о р н ы х

Регулировка заключается в установке зазора в конических подшипниках и выполняется, если осевой люфт катков с осью превышает 0,5 мм.

Для регулировки снимите корпус с катками с рамы каретки, очистите от грязи и снимите катки с уплотнениями. Не допускайте попадания грязи на узлы и уплотнения. Снимите один из корпусов уплотнений и, уменьшая набор прокладок, установите зазор в подшипниках не более 0,1 мм. После установки корпуса ось должна вращаться без заеданий.

2. 8 . 1 . 1 2 Р е г у л и р о в к а н а п р а в л я ю щ и х к о л е с

В направляющих колесах заложены две регулировки: зазор конических подшипников и поперечный люфт колеса в раме.

Регулировка зазора в коническом подшипнике производится изменением набора прокладок до получения осевого люфта оси колеса не более 0,1 мм. Работу выполняйте при снятом колесе.

Поперечный люфт колеса регулируется набором прокладок, величина люфта должна соответствовать 0,5...1 мм. При помощи этой регулировки можно получить некоторое смещение колеса относительно рамы, выставляя его расположение в одной плоскости с ведущей звездочкой.

2. 8 . 1 . 1 3 Р е г у л и р о в к а к о н и ч е с к и х п о д ш и п н и к о в о с и в е д у щ е й з в е з д о ч к и

В случае, если при движении наблюдается "увод" машины или повышенный шум в бортовом редукторе, необходимо проверить и, при необходимости, произвести регулировку подшипников оси ведущей звездочки.

Проверку и регулировку производите при выключенном двигателе и включенном нейтральном положении в коробке диапазонов.

Для проверки регулировки необходимо:

-

установить комбайн на ровную площадку с твердым покрытием;

-

поднять ведущую звездочку с помощью домкрата и дополнительно установить под раму моста упор, рассчитанный на вертикальную нагрузку не менее 15000 кг.

-

проверить осевой и радиальный люфт ведущей звездочки, осевой люфт должен быть не более 0,1 мм, радиальный люфт должен быть не более 0,5 мм.

При несоответствии данных параметров необходимо произвести регулировку подшипников. Для этого необходимо:

-

демонтировать гусеницу

-

демонтировать ведущую звездочку;

-

демонтировать бортовой редуктор;

-

на бортовом редукторе отвернуть шесть болтов с шайбами 1 (рисунок 2.32), демонтировать крышку 3, расстопорить гайку 4, затянуть гайку 4 с моментом 200…300 Н.м и отпустить на 0,08…0,1 оборота.

-

после этого расконусовать подшипники 5, приложив усилие не более 5000 Н к торцу оси звездочки (допускается постукивание молотком через медную или деревянную проставку). При правильной регулировке ось звездочки должна проворачиваться от крутящего момента не более 20 Н·м, осевой зазор в подшипниках должен быть не более 0,08 мм.

-

после регулировки застопорить гайку 4, забив ее гибкий поясок в пазы на оси звездочки на глубину не менее 3 мм.

-

установить крышку 3, при установке соблюдать осторожность.

-

установить бортовой редуктор, при установке затянуть болты крепления бортового редуктора с крутящим моментом 600…660 Н.М.

-

установить ведущую звездочку, затянув гайки крепления с крутящим моментом 600…660Н.м.

-

проверить регулировку подшипников согласно описанному выше и при правильной регулировке опустить комбайн на землю, убрав подставку и домкрат.

1 – болт; 2 – шайба; 3 – крышка; 4 гайка; 5 подшипник

Рисунок 2.32 – Редуктор бортовой

2 . 8 . 2 Р е г у л и р о в к а ж а т к и д л я т р а в и е е п р и в о д а

2 . 8 . 2 . 1 Р е г у л и р о в к и р е ж у щ е г о а п п а р а т а

Допуск плоскостности рабочих поверхностей Е пальцев 4, 5 (рисунок 2.33) – 0,6 мм на длине 400 мм, причем для двух рядом стоящих не более 0,2 мм. Контролировать в средней зоне режущей кромки пальца. Регулировку производить прокладками 7, 8.

Поверхности Е и Ж пальцев 5 и пластин трения 1, 3 должны лежать в одной плоскости. Допуск 0,2 мм. Регулировку производить прокладками 7, 8, устанавливаемыми под пальцы 5.

Пальцы должны плотно прилегать к привалочным плоскостям. Щуп толщиной не более 0,3 мм не должен проходить между привалочной плоскостью пальца и пальцевым брусом 2.

Суммарный зазор Г и Д не более 2,5 мм. Регулировку производить перемещением пластин трения 1, 3.

Затяжка гаек 6 Мкр. от 50 до 56 Н.м.

1, 3 – пластины трения; 2 – брус; 4 – палец направляющий сдвоенный; 5 – палец сдвоенный; 6 – гайка; 7 – регулировочная прокладка; 8 – прокладка

Рисунок 2.33 – Регулировка режущего аппарата жатки для трав

2 . 8 . 2 . 2 У с т а н о в к а и р е г у л и р о в к а у г л о в о й п е р е д а ч и

Установку и регулировку угловой передачи производить в следующей последовательности:

предварительно установить режущий аппарат 1 (рисунок 2.34) на раме, выдержав размер Б (6 + 1) мм от внутренней поверхности боковины до оси первого пальца;

1 – режущий аппарат; 2 – головка ножа режущего аппарата; 3 – водило; 4 – болт;

5 – винт; 6 – гайка; 7 – набор прокладок; 8 плита

Рисунок 2.34 – Установка и регулировка угловой передачи

-

снять водило 3 угловой передачи, вывернув винты 5;

-

соединить головку ножа 2 с водилом 3;

-

установить угловую передачу на плиту рамы;

-

соединить водило 3 с угловой передачей и затянуть винты 5 с Мкр. от 120 до 125 Н.м;

-

регулировку размера А (3 + 1) мм между нижней плоскостью водила 3 и верхней плоскостью головки ножа 2 режущего аппарата. Регулировку производить прокладками 7, причем в каждом пакете устанавливать не более трех прокладок;

-

выставить зазоры В (1,5 мм max) и Г (1,5 мм max) (рисунок 2.35) второго пальца режущего аппарата. Регулировку обеспечить перемещением угловой передачи по овальным отверстиям плиты рамы. После регулировки гайки 6 затянуть с Мкр. от 90 до 100 Н.м;

Рисунок 2.35 –Режущий аппарата жатки для трав

-

прокладки 7 (рисунок 2.34) сварить между собой и приварить к плите 8;

-

выставить размер Д (0,15…0,65) мм между нижней противорежущей кромкой первого пальца и режущей плоскостью сегмента ножа. Регулировку обеспечить перемещением головки ножа 2 по посадочной поверхности водила 3. Головку ножа зафиксировать болтовым соединением клеммы. Момент затяжки болта 4 от 50 до 56 Н.м. Смыкание поверхностей клеммы не допускается;

-

обеспечить перебег осей сегментов ножа в крайних положениях относительно осей пальцев (4 + 2) мм. Регулировку производить перемещением пальцевого бруса по овальным пазам.

Усилие на перемещение ножа режущего аппарата на один ход (84 мм) не более 150 Н.

2 . 8 . 2 . 3 Р е г у л и р о в к а ш н е к а ж а т к и д л я т р а в

В правильно отрегулированной жатке шнек 4 (рисунок 2.36) должен занимать такое положение, при котором его витки расположены от чистика 5 на расстоянии 1-8 мм, а от поддона – на расстоянии 1-20 мм.

1 – зуб пружинный; 2 – опора мотовила; 3 – мотовило; 4 – шнек; 5 – чистик; 6 – поддон;

7 – палец режущего аппарата;

Рисунок 2.36 Регулировка положения мотовила и шнека

Регулировку зазора между шнеком 4 и чистиком 5 осуществлять перемещением чистика по овальным отверстиям.

Регулировку зазора между шнеком 4 и поддоном 6 и осуществлять перемещением шнека по овальным отверстиям.

2 . 8 . 2 . 4 Р е г у л и р о в к а м о т о в и л а ж а т к и д л я т р а в

Перемещением опор 2 (рисунок 2.36) в овальных пазах установите мотовило 3 так, чтобы зазор между пружинными зубьями 1 и пальцами 7 режущего аппарата был от 1 до 15 мм.

Установите зазор между торцами планок мотовила и левой боковиной рамы жатки в пределах 5-18 мм за счет перемещения планок вдоль овальных пазов.

2 . 8 . 2 . 5 Р е г у л и р о в к а н а т я ж е н и я ц е п н о й п е р е д а ч и п р и в о д а ш н е к а

Проверку натяжения цепи 2 (рисунок 2.37) привода шнека производите при замене ее или при проведении технического обслуживания в следующем порядке:

приложите ровную планку к наружной поверхности цепи сбоку;

1 – ременная передача привода мотовила; 2 цепная передача привода шнека;

3, 4, 6 – винты; 5 ременная передача привода режущего аппарата; Рисунок 2.37 – Регулировка цепной и ременных передач

нажмите или натяните среднюю часть с нагрузкой 150-170 Н и определите величину стрелы прогиба. Стрела прогиба должна быть в пределах 15-20 мм.

При необходимости регулировку производите винтом 3.

Допуск плоскостности цепного контура привода шнека – 1 мм. Регулировку производите прокладками и шайбами.

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении возможно спадание цепи со звездочек. Чрезмерное

натяжение цепи приводит к их быстрому вытягиванию, износу звездочек и

подшипников!

ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении возможно спадание цепи со звездочек. Чрезмерное

натяжение цепи приводит к их быстрому вытягиванию, износу звездочек и

подшипников!

2 . 8 . 2 . 6 Р е г у л и р о в к а н а т я ж е н и я р е м е н н ы х п е р е д а ч

Проверку натяжения ременных передач производите при проведении техобслуживания или нарушении работы механизмов из-за пробуксовывания ремней в следующем порядке:

-

приложите ровную планку к наружной поверхности ремня;

-

нажмите на ремень с усилием около (50 + 4) Н и определите величину прогиба. Стрела прогиба ремней должна быть в пределах 15 20 мм.

При необходимости регулировку натяжения ременных передач 1 (рисунок 2.37) и 5 производите винтами 6 и 4 соответственно.

Канавки шкивов привода мотовила должны лежать в одной плоскости. Взаимное смещение – не более 1,5 мм. Регулировку производите шайбами или винтом обгонной муфты.

Канавки шкивов привода режущего аппарата должны лежать в одной плоскости. Взаимное смещение – не более 2 мм. Регулировку производите прокладками.

ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении ремни пробуксовывают и быстро изнашиваются.

Чрезмерное натяжение ремней

ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении ремни пробуксовывают и быстро изнашиваются.

Чрезмерное натяжение ремнейприводит к их вытягиванию, а также вызывает ускоренный износ подшипников!

2 . 8 . 2 . 7 Р е г у л и р о в к а п о д ш и п н и к о в к о л е с т р а н с п о р т н ы х т ел е ж е к ж а т к и д л я т р а в :

-

поднимите тележку так, чтобы колеса не касались земли;

-

снимите крышку ступицы;

-

расшплинтуйте гайку;

-

проверьте, свободно ли вращается колесо. Если колесо тормозится, устраните причину тугого вращения;

-

затяните гайку до тугого вращения колеса; В процессе затяжки проворачивайте колесо в обоих направления;

-

отверните гайку на 1/6 оборота. Колесо при этом, должно вращаться свободно без заметного осевого люфта;

-

зашплинтуйте гайку;

-

при необходимости заложите смазку;

-

установите крышку ступицы с прокладкой. 2 . 8 . 3 Р е г у л и р о в к а п о д б о р щ и к а

2 . 8 . 3 . 1 Р е г у л и р о в к а р е м е н н о й п е р е д а ч и п р и в о д а п о д б и р аю щ е г о б а р а б а н а :

Проверку натяжения ремня производите при проведении техобслуживания или нарушении работы механизмов из-за пробуксовывания ремня в следующем порядке:

-

-

приложите ровную планку к наружной поверхности ремня;

-

нажмите на ремень с усилием около 40 Н и определите величину прогиба.

Стрела прогиба ремня должна быть в пределах 18-24 мм.

Натяжение ремня 7 производить поворотом редуктора 9 (рисунок 2.38) за счет изменения длины стяжки 8, а также перестановкой одной из ее осей в соседнее отверстие рамы подборщика.

Допуск соосности канавок шкива 2 и шкива редуктора 9 – 2 мм. Регулировку производить перестановкой шайб и (или) разворотом шкива 2 на валу.

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении ремень пробуксовывает и быстро изнашивается.

Чрезмерное натяжение ремня приводит к его вытягиванию, а также вызывает

ускоренный износ подшипников!

ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении ремень пробуксовывает и быстро изнашивается.

Чрезмерное натяжение ремня приводит к его вытягиванию, а также вызывает

ускоренный износ подшипников!

1 – звездочка; 2 – шкив; 3 – пружина; 4 – натяжная звездочка; 5 – тяга; 6 – цепная передача привода шнека; 7 – ременная передача привода подбирающего барабана; 8 – стяжка; 9 – редуктор; 10 – муфта предохранительная

Рисунок 2.38 – Регулировка цепной и ременной передач

2 . 8 . 3 . 2 Р е г у л и р о в к а ц е п н о й п е р е д а ч и п р и в о д а ш н е к а Проверку натяжения цепи 6 (рисунок 2.38) привода шнека производите при

замене ее или при проведении технического обслуживания.

При проверке натяжения цепи приложите ровную планку к наружной поверхности цепи сбоку, нажмите на ее среднюю часть с нагрузкой 150-180 Н и определите стрелу прогиба.

Стрела прогиба должна быть 15-20 мм. При необходимости отрегулируйте натяжение цепи поджатием пружины 3 натяжной звездочки 4 с помощью тяг 5.

Отклонение поверхностей венцов звездочек цепного контура 6 от общей прилегающей плоскости не более 2 мм. Регулировку производить перемещением звездочки 1 и изменением количества шайб, установленных за муфтой 10.

2 . 8 . 3 . 3 Р е г у л и р о в к а п о д б и р а ю щ е г о у с т р о й с т в а

Регулировка положения подбирающего устройства обеспечивается установкой башмаков, копирующих рельеф поля.

Положение башмаков регулируется по высоте путем их фиксации в одном из отверстий.

2 . 8 . 3 . 4 Р е г у л и р о в к а н а т я ж е н и я з а щ и т н о г о э к р а н а

Натяжение сетки производить в крайнем нижнем положении рамки прижимного устройства, в этом положении сетка будет иметь максимальное натяжение. Для предотвращения разрыва полимерной сетки не рекомендуется её сильно натягивать. Натяжение проверяйте рукой. Правильно натянутая сетка должна прогибаться от веса руки на величину 50 мм. При переводе рамки в верхнее положение натяжение сетки уменьшится до ее свободного провисания.

![]() ЗАПРЕЩАЕТСЯ в

процессе эксплуатации подборщика и во время проведения технического обслуживания

класть на защитный экран инструмент, сменные части и другие предметы, которые

могут привести к разрыву сетки.

ЗАПРЕЩАЕТСЯ в

процессе эксплуатации подборщика и во время проведения технического обслуживания

класть на защитный экран инструмент, сменные части и другие предметы, которые

могут привести к разрыву сетки.

2 . 8 . 4 Р е г у л и р о в к а ж а т к и д л я г р у б о с т е б е л ь н ы х к у л ь т у р

2 . 8 . 4 . 1 Р е г у л и р о в к а п о л о ж е н и я с к р е б к о в о т н о с и т е л ь н о б ар а б а н о в ж а т к и д л я г р у б о с т е б е л ь н ы х к у л ь т у р

Регулировка производится за счет овальных отверстий в скребках и держав-

ках.

При регулировании соблюдать условия:

-

зазор между боковиной скребка и цилиндрической частью барабана должен

быть в пределах 1…6 мм (рисунок 2.39);

-

зазор между лыжами и барабаном – не более 5 мм (рисунок 2.39 б);

-

зазор между пальцевыми сегментами барабана и поверхностями пазов боковины скребка – 3…7 мм (рисунок 2.39 в);

-

зазор между вторым снизу рядом пальцевых сегментов барабана и поверхностью прутка центрального делителя (рисунок 2.39 г) – в пределах 3…9 мм. Зазор может быть отрегулирован с помощью шайб, установленных в трех точках крепления делителя;

-

зазор между делителем и скребком – 35…45 мм (рисунок 2.39 д);

-

зазор между гребенкой и барабаном – в верхней части 7…10 мм (рисунок

-

2.39 е), в нижней части – 4…10 мм. При необходимости зазор обеспечивается подгибкой прутков гребенки.

1 – барабан; 2 – боковина; 3 – лыжа; 4 – скребок; 5 – сегмент; 6 – делитель; 7 гребенка

а) – зазор между барабаном и боковиной скребка; б) зазор между барабаном и лыжей скребка; в) зазор между сегментом и прорезью скребка; г) зазор между делителем и сегментом барабана; д) – зазор между делителем и скребком; е) – зазор между гребенкой и барабаном

Рисунок 2.39Регулировка барабана и скребка жатки для грубостебельных культур

2 . 8 . 4 . 2 Р е г у л и р о в к а з а л а м ы в а ю щ е г о б р у с а :

В зависимости от высоты убираемых растений регулировка положения заламывающего бруса 1 (рисунок 2.40) осуществляется перестановкой болтов в отверстиях кронштейна крепления заламывающего бруса.

1 – заламывающий брус

Рисунок 2.40 Жатка для грубостебельных культур

2 . 8 . 4 . 3 Р е г у л и р о в к а ф р и к ц и о н н о й м у ф т ы к о н и ч е с к о г о р ед у к т о р а :

С помощью динамометрического ключа проверните вал Б (рисунок 2.41) на 0,25…0,5 оборота и определите крутящий момент, необходимый для проворачивания вала.

Рисунок 2.41 – Привод барабанов и режущих роторов жатки для грубостебельных культур

Застопорите правый барабан деревянным бруском (при этом ротор должен свободно вращаться) и вторично определите крутящий момент. Разность моментов, полученных при первом и втором измерениях должна быть в пределах 150…175 Н.м.

При несоответствии разности моментов выше указанной величине, производите регулировку муфты привода правого барабана в следующей последовательности:

-

демонтируйте крышку 7 (рисунок 2.42), отвернув болты 3;

-

вращая правый барабан, совместите отогнутую часть стопорной шайбы 5 с широким краем отверстия и отогните шайбу;

-

застопорите барабан деревянным бруском;

-

отверните контргайку 6, снимите стопорную шайбу 5;

-

поджатием гайки 4 отрегулируйте момент срабатывания муфты в пределах 460…540 Н.м;

-

произведите монтаж демонтированных деталей, обеспечив стопорение гаек 4, 6 (края шайбы 5 должны быть загнуты на грани гайки и контргайки);

-

уберите деревянный брусок, препятствующий вращению барабана.

Регулировку фрикционной муфты конического редуктора левого барабана производите аналогично.

1 – нажимной диск; 2 – тарельчатая пружина; 3, 8 – болты; 4 – гайка; 5 – шайба стопор-

ная; 6 – контргайка; 7 – крышка; 9, 10 – прокладки; 11 – корпус; 12 – фланец; 13 – опора барабана; 14 – крышка; 15 – стопорное кольцо

Рисунок 2.42 Конический редуктор жатки для грубостебельных культур

2 . 8 . 4 . 4 Р е г у л и р о в к а к о н и ч е с к о й п е р е д а ч и :

Регулировка боковых зазоров в зацеплении конической зубчатой передачи производится изменением толщины набора прокладок 9, 10 (рисунок 2.42). Боковой зазор в коническом зацеплении должен быть в пределах (0,16…0,55) мм. Пятно контакта – не менее 70 % площади зуба.

2 . 8 . 4 . 5 Р е г у л и р о в к а ц е п н ы х п е р е д а ч :

Проверку натяжения цепей 1 и 4 (рисунок 2.43) проводите при их замене или при проведении технического обслуживания.

1 – цепная передача привода нижнего вальца жатки, 2, 5 – звездочки; 3 – регулировочный винт; 4 – цепная передача привода верхнего вальца жатки;

Рисунок 2.43 – Регулировка цепных передач

При проверке натяжения цепи приложите ровную планку к наружной поверхности цепи сбоку, нажмите на ее среднюю часть с нагрузкой (160+10) Н и определите стрелу прогиба.

Стрела прогиба цепи 1 должна быть в пределах 18-28 мм, а стрела прогиба цепи 4 должна быть 6-8 мм.

Взаимное смещение венцов звездочек цепного контура 1 не более 1 мм. Регулировку производить перемещением звездочки 2 при помощи регулировочного винта 3.

Взаимное смещение венцов звездочек цепного контура 4 не более 1 мм. Регулировку производить смещением звездочки 5.

![]() ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении возможно спадание цепи со звездочек. Чрезмерное

натяжение цепи приводит к их быстрому вытягиванию, износу звездочек и

подшипников!

ПРЕДОСТЕРЕЖЕНИЕ:

При недостаточном натяжении возможно спадание цепи со звездочек. Чрезмерное

натяжение цепи приводит к их быстрому вытягиванию, износу звездочек и

подшипников!