8.

ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ

8.1. Контроль качества сварных соединений из разнородных сталей осуществляется в объеме, исходя из условий эксплуатации в соответствии с техническими условиями, требованиями ОСТ 26-291-71, “Правила устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденные Госгортехнадзором 19 мая 1970 г. руководящим техническим материалом ВНИИПТхимнефтеаппаратуры “Определение оптимальных неразрушающих методов контроля качества швов сварных соединений” на всех этапах производства. Пооперационный контроль состоит из:

а) контроля качества основного металла, соответствия его свойств данным сертификатов и требованиям стандартов или технических условий;

б) контроля качества сварочных материалов и правильности их хранения;

в) проверки квалификации сварщиков согласно требований раздела 6;

г) контроля правильности сборки и качества подготовки кромок;

д) контроля технологических режимов и последовательности наложения швов;

е) контроля качества сварных соединений.

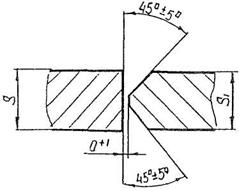

8.2. Перед запуском в производство независимо от наличия сертификатов каждая партия электродов, сварочной проволоки и флюса должна быть проверена на склонность к трещинообразованию путем сварки жестких тавровых соединений. После сварки валиковые швы подвергаются внешнему осмотру с помощью лупы десятикратного увеличения и последующему разрешению по черт.7.

8.3. Электроды и проволока каждой партии, предназначенные для сварки конструкций из коррозионностойких сталей аустенитного класса, при наличии соответствующего требования в технических условиях на изделие или в чертежах перед запуском в производство должны быть предварительно испытаны на межкристаллитную коррозию по ГОСТ 6032-75.

Таблица 22. Автоматическая сварка стыковых соединений без скоса кромок.

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

|||||||

|

С2 |

|

|

||||||

|

S = S1 |

5 |

8 |

10 |

12 |

||||

|

b |

0 + 1,0 |

|||||||

|

e = e1 |

12 ± 2,0 |

16 ± 3,0 |

20 ± 3,0 |

|||||

|

g = g1 |

|

2 ± 1,5 |

|

|||||

|

б) Ориентировочные режимы сварки |

||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Номер слоя в шве |

||

|

5 |

3 |

325-350 350-375 |

34-36 |

26-28 |

47-52 68-74 |

I II |

||

|

8 |

4 |

450-550 |

36-38 |

28-30 |

62-68 68-71 |

I II |

||

|

10 |

5 |

500-575 |

37-39 |

28-30 |

47-52 |

I II |

||

|

12 |

600-650 |

38-40 |

24-26 |

57-62 |

I II |

|||

|

|

|

|

|

|

|

|

|

|

Таблица 23. Автоматическая сварка стыковых соединений с односторонним скосом двух кромок

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

|||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

|||||||

|

С13 |

|

|

||||||

|

S = S1 |

14 |

16 |

18 |

20 |

22 |

24 |

||

|

e = e1 |

18±3 |

22±4 |

24±4 |

|||||

|

g = g1 |

|

|

||||||

|

б) Ориентировочные режимы сварки |

||||||||

|

Толщина металла |

dэл |

Iсв, А |

U, В |

Vсв, м/ч |

Vп.п., м/ч |

Номер слоя в шве |

||

|

14 |

5 |

650-680 650-700 |

36-38 39-41 |

24-26 30-34 |

68-74 |

I II |

||

|

16 |

700-725 680-700 |

36-38 39-41 |

24-26 30-34 |

74-81 68-74 |

I II |

|||

|

18 |

700-725 680-700 |

38-40 39-41 |

24-26 30-34 |

74-81 68-74 |

I-II III |

|||

|

20 |

700-725 700-750 |

38-40 39-41 |

28-32 |

74-81

|

I-II III |

|||

|

22 |

700-725 680-700 |

38-40 39-41 |

26-30 30-34 |

74-81 68-74 |

I-III IV |

|||

|

24 |

700-750 650-700 |

37-39 39-41 |

28-32 30-34 |

74-81 68-74 |

I-IV V |

|||

|

|

|

|

|

|

|

|

|

|

Таблица 24. Автоматическая сварка стыковых соединений с двумя симметричными скосами одной кромки

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

|||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

|||||||||||||

|

С29 |

|

|

||||||||||||

|

S = S1 |

20 |

22 |

24 |

26 |

28 |

30 |

|

|||||||

|

e = e1 |

22±3 |

26±4 |

30±4 |

|||||||||||

|

б) Ориентировочные режимы сварки |

||||||||||||||

|

Толщина металла |

dэл |

I, А |

U, В |

Vсв, м/ч |

Vп.п., м/ч |

Номер слоя в шве |

||||||||

|

20 |

5 |

800-850 700-750 |

39-41 40-42 |

26-32 |

87-95 81-87 |

I-IV

|

||||||||

|

22 |

800-850 800-825 |

39-41 40-42 |

28-30 |

87-95 |

I-IV

|

|||||||||

|

24 |

800-850 825-850 |

40-42 41-43 |

28-30 |

95-103 |

I-IV

|

|||||||||

|

26 |

800-850 825-850 |

40-42 41-43 |

28-32 |

95-103 |

I-IV

|

|||||||||

|

28 |

825-850 850-900 |

41-43 41-43 |

28-32 |

95-103 |

I-IV

|

|||||||||

|

30 |

825-850 850-900 |

42-44 |

30-32 |

103-111 |

I-IV

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 25. Автоматическая сварка стыковых соединений с двумя симметричными скосами двух кромок с предварительной подваркой корня шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

|||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

|||||||||

|

С32 |

|

|

||||||||

|

S = S1 |

24 |

26 |

28 |

30 |

||||||

|

e = e1 |

24±4 |

|||||||||

|

g = g1 |

|

|||||||||

|

α |

300 ± 30 |

|||||||||

|

б) Ориентировочные режимы сварки |

||||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Номер слоя в шве |

||||

|

24 |

5 |

750-800 |

38-40 |

18-22 |

57-62 |

I-IV |

||||

|

26 |

750-800 |

38-40 |

18-22 |

62-68 |

I-IV |

|||||

|

28 |

800-850 |

38-40 |

18-22 |

74-81 |

I-IV |

|||||

|

30 |

800-850 |

40-42 |

18-22 |

87-95 |

I-IV |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 26. Автоматическая сварка угловых соединений без скоса кромок с предварительным выполнением подварочного шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||

|

У2 |

|

|

|||||

|

S |

6 |

8 |

10 |

12 |

14 |

||

|

C |

2 ± 1 |

3 ± 1 |

|||||

|

K |

3 |

4 |

|||||

|

б) Ориентировочные режимы сварки |

|||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

|

|

6 |

3 |

425-450 |

34-36 |

40-45 |

95-103 |

I |

|

|

8 |

4 |

525-575 |

35-37 |

30-40 |

103-111 |

I |

|

|

10 |

5 |

625-725 |

36-38 |

24-28 |

68-74 |

I |

|

|

12 |

725-775 |

37-39 |

24-28 |

74-81 |

I |

||

|

14 |

750-800 |

38-40 |

18-22 |

74-81 |

I-II |

||

|

|

|

|

|

|

|

|

|

Таблица 27. Автоматическая сварка угловых соединений со скосом одной кромки с предварительным выполнением подварочного шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||||||||

|

У3 |

S1 ≥ 0,7S |

|

|||||||||||

|

S |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

||||||

|

l |

|

15 ± 3 |

20 ± 3 |

25 ± 4 |

|

||||||||

|

K, не менее |

4 |

5 |

|

||||||||||

|

б) Ориентировочные режимы сварки |

|||||||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

|||||||

|

8 |

4 |

625-650 |

36-38 |

20-22 |

81-87 |

I |

|||||||

|

10 |

650-700 |

36-38 |

20-22 |

87-95 |

I |

||||||||

|

12 |

5 |

650-700 |

38-40 |

24-26 |

81-87 |

I |

|||||||

|

14 |

650-725 |

39-41 |

26-30 |

62-74 |

I-II |

||||||||

|

16 |

750-850 |

39-41 |

20-32 |

87-95 |

I-II |

||||||||

|

18 |

750-850 |

40-42 |

26-32 |

87-95 |

I-II |

||||||||

|

20 |

800-850 |

41-43 |

26-32 |

81-95 |

I-III |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 28. Автоматическая сварка угловых соединений с двумя скосами одной кромки с предварительным наложением подварочного шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||

|

У4 |

|

|

|||||

|

S |

20 |

22 |

24 |

26 |

28 |

30 |

|

|

h |

7 ± 1 |

8 ± 1 |

10 ± 1 |

||||

|

e |

|

|

|

||||

|

g |

3 ± 2 |

4 ± 2 |

5 ± 2 |

||||

|

б) Ориентировочные режимы сварки |

|||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

|

|

20 |

4 5 |

680-880 730-800 |

38-40 38-40 |

19,5-29,5 21,0-29,5 |

48,0-78,0 52,0-68,5 |

IV III |

|

|

22 |

4 5 |

680-880 730-800 |

38-40 38-40 |

19,5-29,5 21,0-29,5 |

48,0-78,0 52,0-68,5 |

IV III |

|

|

24 |

4 5 |

680-880 730-800 |

38-40 38-40 |

19,5-29,5 21,0-29,5 |

48,0-78,0 52,0-68,5 |

IV III |

|

|

26 |

4 5 |

680-880 730-950 |

38-40 38-40 |

19,5-29,5 18,0-29,5 |

48,0-78,0 52,0-74,5 |

V IV |

|

|

28 |

4 5 |

680-880 730-950 |

38-40 38-40 |

19,5-29,5 18,0-29,5 |

48,0-78,0 52,0-74,5 |

V IV |

|

|

30 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25,0 18,0-25,0 |

57,0-78,0 52,0-74,5 |

V IV |

|

Таблица 29. Автоматическая сварка тавровых соединений без скоса кромок

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||||||

|

Т1 Т5 |

|

|

|||||||||

|

S |

10 |

12 |

14 |

16 |

18-40 |

||||||

|

b |

0 + 1,5 |

||||||||||

|

K, не менее |

4 |

5 |

0,35S |

||||||||

|

б) Ориентировочные режимы сварки |

|||||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

|||||

|

10 12 |

4 |

540-680 540-680 |

36-38 36-38 |

29,5 29,5 |

48 48 |

I I |

|||||

|

14 |

4 5 |

540-680 730-850 |

36-38 36-38 |

29,5 29,5 |

48 52 |

I I |

|||||

|

16 |

4 5 |

540-680 730-850 |

36-38 36-38 |

29,5 29,5 |

48 52 |

I I |

|||||

|

18 |

4 5 |

540-680 730-850 |

36-38 36-38 |

29,5 29,5 |

48 52 |

I I |

|||||

|

20 |

4 5 |

550-680 730-800 |

38-40 36-38 |

25 29,5 |

42 52 |

I I |

|||||

|

22 |

4 5 |

680-730 730-800 |

36-38 36-38 |

21 29,5 |

49 52 |

I I |

|||||

|

24 |

4 5 |

750 730-800 |

38-40 36-38 |

21 29,5 |

57 52 |

I I |

|||||

|

26 |

4 5 |

540-680 730-800 |

36-38 38-40 |

29,5 25 |

48 52 |

I-II I |

|||||

|

28 |

4 5 |

680-880 730 |

36-40 36-38 |

25-29,5 25 |

48-57 52 |

I-II I |

|||||

|

30 |

4 5 |

550-750 800 |

36-40 38-40 |

21-25 21 |

42-57 68,5 |

I-II I |

|||||

|

32 |

4 5 |

750 800 |

36-40 38-40 |

21-25 21 |

57 68 |

I-II I |

|||||

|

34 |

4 5 |

680-880 730-800 |

38-40 36-40 |

19,5-29,5 25-29,5 |

48-78 52 |

I-II I-II |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 30. Автоматическая сварка тавровых соединений со скосом одной кромки с предварительным наложением подварочного шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

||||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

||||||||||||||

|

Т9 |

|

|

|||||||||||||

|

S |

8 |

9 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

|||||

|

g |

4 ± 2 |

5 ± 2 |

6 ± 2 |

7 ± 2 |

|||||||||||

|

K1 |

5 |

6 |

7 |

8 |

9 |

10 |

|||||||||

|

б) Ориентировочные режимы сварки |

|||||||||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

|||||||||

|

8 9 10 12 |

4 |

540-680 540-680 680-750 680-750 |

36-38 36-38 36-38 36-38 |

29,5 29,5 25,0-29,5 19,5-29,5 |

48 48 48-57 48-57 |

I I II II |

|||||||||

|

14 |

4 5 |

680-880 730-800 |

36-38 36-38 |

19,5-29,5 21,0-29,5 |

48-78 52-68,5 |

III III |

|||||||||

|

16 |

4 5 |

680-750 730-800 |

38-40 38-40 |

19,5-29,5 21,0-29,5 |

48-57 52-68,5 |

IV IV |

|||||||||

|

18 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25,0 18,0-29,5 |

57,0-78,0 52,0-74,5 |

IV IV |

|||||||||

|

20 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25,0 18,0-29,5 |

57,0-78,0 52,0-74,5 |

IV IV |

|||||||||

|

22 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25,0 18,0-25,0 |

57,0-78,0 52,0-74,5 |

IV IV |

|||||||||

|

24 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25,0 18,0-25,0 |

57,0-78,0 52,0-74,5 |

IV IV |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 31 Автоматическая сварка тавровых соединений с двумя скосами одной кромки с предварительным наложением подварочного шва

Размеры в мм

|

Условное обозначение шва |

а) Конструктивные элементы |

|||||||||||||||

|

подготовленных кромок свариваемых деталей |

шва сварного соединения |

|||||||||||||||

|

Т10

|

|

|

||||||||||||||

|

S |

16 |

18 |

20 |

22 |

24 |

26 |

28 |

30 |

||||||||

|

g = g1 |

4 ± 2 |

5 ± 2 |

6 ± 2 |

7 ± 2 |

||||||||||||

|

б) Ориентировочные режимы сварки |

||||||||||||||||

|

Толщина металла |

dэл |

Iсв, А |

Uд, В |

Vсв, м/ч |

Vп.п., м/ч |

Кол-во слоев в шве |

||||||||||

|

16 |

4 5 |

680-750 730-800 |

36-38 38-40 |

25 29,5 |

57 52 |

I-II I-II |

||||||||||

|

18 |

4 5 |

540-680 730-800 |

36-38 38-40 |

29,5 29,5 |

48 52 |

I-II I-II |

||||||||||

|

20 |

4 5 |

750-880 730-800 |

38-40 38-40 |

19,5-25 25 |

57-78 52-68,5 |

I-II I-II |

||||||||||

|

22 |

4 5 |

680-880 630-800 |

38-40 38-40 |

19,5-29,5 21-29,5 |

48-78 52-68,5 |

I-II I-II |

||||||||||

|

24 |

4 5 |

680-880 630-800 |

38-40 38-40 |

19,5-29,5 25-29,5 |

48-78 52-68,5 |

I-II I-II |

||||||||||

|

26 |

4 5 |

750-880 730-800 |

38-40 38-40 |

19,5-25 21-29,5 |

57-78 52-68,5 |

I-II I-II |

||||||||||

|

28 |

4 5 |

750-880 730-800 |

38-40 38-40 |

19,5-25 21-29,5 |

57-78 52-68,5 |

I-III I-III |

||||||||||

|

30 |

4 5 |

750-880 730-950 |

38-40 38-40 |

19,5-25 18-29,5 |

57-78 52-74,5 |

I-III I-III |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В случае применения термической обработки контролируемые сварные соединения подвергаются той же термообработки, что и изготовляемое изделие.

Черт.7.

8.4. При контроле качества подготовки и сборки деталей под сварку проверяются:

а) правильность подготовки и чистота поверхности свариваемых кромок, отсутствие на них дефектов;

б) чистота поверхности основного металла, прилегающего к свариваемым кромкам;

в) зазоры в соединениях;

г) смещение кромок;

д) правильность сборки деталей, качество и расположение прихваток.

8.5. В процессе сварки контролируются:

а) режимы сварки;

б) очередность наложения швов;

в) температура подогрева деталей, подлежащих сварке с подогревом;

г) правильность клеймения выполненных швов.

8.6. Контроль качества сварных соединений из разнородных сталей производится следующими методами:

а) внешним осмотром и измерениями;

б) механическими испытаниями;

в) испытаниями на межкристаллитную коррозию (при наличии соответствующего требования в технических условиях на изделие или чертежах);

г) металлографическим исследованием;

д) стилоскопированием;

е) ультразвуковой дефектоскопией;

ж) просвечиванием (рентгено- ил гаммографированием);

з) замером твердости металла шва;

и) гидравлическим испытанием;

к) пневматическим испытанием;

л) другими методами, предусмотренными чертежом.

8.7. Контролю внешним осмотром подвергаются все сварные соединения по всей протяженности швов и прилегающие к ним зоны основного металла на расстоянии не менее 20 мм от границы шва. Осмотр производится с целью выявления недопустимых дефектов, указанных в п.9.2 “а”, “б”, “в”.

8.8. Контроль механических свойств сварных соединений из разнородных сталей следует осуществлять в соответствии с требованиями ГОСТ 6996-66 следующими видами испытаний:

а) на статическое растяжение;

б) на статический изгиб;

в) на ударный изгиб.

8.9. Механические испытания производятся на образцах, вырезаемых из контрольных пластин, сваренных с применением тех же материалов, режима и способа сварки, что и изготовляемое изделие.

8.10. При изготовлении изделий с применением автоматической сварки на каждое изделие сваривается одна контрольная пластина. При ручной сварке изделия несколькими сварщиками, выполняющими отдельные швы, каждым сварщиком должна быть сварена контрольная пластина на каждое изделие.

8.11. Размеры контрольных пластин должны быть выбраны с таким расчетом, чтобы на них можно было вырезать необходимое количество образцов для всех видов механических испытаний, металлографических исследований, а из оставшейся части пластин можно было бы изготовить удвоенное количество образцов в случае необходимости повторных испытаний.

8.12. Для проведения механических испытаний сварных соединений из каждой контрольной пластины вырезают следующее количество образцов:

а) два образца для испытания сварного соединения на статическое растяжение;

б) два образца для испытания сварного соединения на статический изгиб;

в) три образца для испытания сварного соединения на ударный изгиб.

8.13. Механические свойства сварных соединений из разнородных сталей должны отвечать следующим требованиям:

а) предел прочности сварного соединения должен быть не менее нижнего предела прочности основного металла менее прочной из свариваемых сталей;

б) угол загиба должен быть не менее требуемого ОСТ 26-291-71 для менее пластичного однородного сварного соединения свариваемых сталей;

в) ударная вязкость металла сварного соединения

должна быть не менее требуемой

ОСТ 26-291-71 для менее вязкого однородного соединения.

8.14. Показатели механических свойств сварных

соединений должны определяться как средне-арифметическое из результатов,

полученных при испытании отдельных образцов, и удовлетворять требованиям

табл.32. При этом показатели механических свойств считаются

неудовлетворительными, если хоть один из образцов дал результаты

отличающиеся от установленных норм более, чем на 10% в сторону снижения, а

для ударной вязкости на

0,5 кГм/см2 ниже этих норм.

Таблица 32. Механические свойства сварных соединений из разнородных сталей

|

Наименование разнородного сварного соединения |

Предел прочности, кГ/мм2 |

Угол загиба, град. |

Ударная вязкость при +20 0С кГм/см2 |

Ударная вязкость при -40 0С кГм/см2 |

|

Углеродистая + низколегиро-ванная хромомолибденовая сталь |

≥ σ в углеродистой стали |

50 |

5 |

2,5 |

|

Углеродистая + аустенитная сталь |

80 |

5 |

2,5 |

|

|

Низколегированная или хромомолибденовая + аустенитная сталь |

≥ σ в стали с меньшей прочностью |

50 |

5 |

2,5 |

8.15. В случае получения неудовлетворительных результатов по какому-либо виду механических испытаний разрешается проведение повторных испытаний на образах, вырезанных из той же контрольной пластины, а при неудовлетворительных результатах этих испытаний допускается проведение испытаний на образцах, вырезанных из сварного соединения изделия. При этом, повторные испытания проводятся на удвоенном количестве образцов по тому виду испытаний, которые дали неудовлетворительные результаты. В случае неудовлетворительных результатов и при повторных испытаниях швы считаются непригодными.

8.16. Металлографические исследования сварных соединений из разнородных сталей производятся на поперечных темплетах, контролируемая поверхность которых должна включать сечение шва с прилегающей к нему зоной термического влияния и участков основного металла обеих сталей данной композиции в соответствии с ОСТ 26-1379-76.

8.17. Качество сварного соединения по результатам металлографических исследований считается неудовлетворительным при обнаружении недопустимых дефектов (п.9.2).

8.18. Стилоскопирование свариваемых деталей, сварных швов и наплавленных кромок должно производиться с целью установления марок сталей использованных в данной композиции, сварочных материалов и их соответствия, чертежам и конструкциям по сварке или настоящим руководящим техническим материалам. При стилоскопировании следует руководствоваться “Инструкцией по спектральному анализу металла деталей энергетических установок с помощью стилоскопа”, разработанной Мосэнергоремонтом в 1967 г. или другой инструкцией, утвержденной в установленном порядке.

8.19. Контроль сварных соединений ультразвуковой дефектоскопией, рентгено- и гамма – просвечиванием имеет своей целью выявление внутренних дефектов сварных соединений и производится в соответствии с ГОСТ 14782-76, ГОСТ 7512-75.

8.20. Замеры твердости металла шва выполняются непосредственно на изделиях; при невозможности осуществления замера твердости на готовом изделии допускается производить его на контрольных образцах.

8.21. Определение твердости металла шва готовых изделий должно производиться специальными переносными приборами типа “Польди” или ударными твердомерами ВПИ-2, ВПИ-3к в соответствии с инструкцией, утвержденной в установленном порядке, конструкции Волгоградского политехнического института.

8.22. Твердость металла шва сварных соединений любых сочетаний из разнородных сталей не должна превышать 220 НВ.

8.23. Гидравлические и пневматические испытания сосудов производятся в соответствии с требованиями чертежей и технических условий на изделие.

8.24. Величина пробного давления и время выдержки сосуда под пробным давлением устанавливается в соответствии с ОСТ 26-291-71.

8.25. Сосуды и аппараты считаются выдержавшими испытание, если:

а) в процессе испытания не обнаруживается падения давления по манометру и потения сварных швов;

б) после испытания отсутствуют остаточные деформации;

в) не обнаруживается признаков разрыва.