ОАО «Пензадизельмаш»

ТУРБОКОМПРЕССОР ТК32. Руководство по эксплуатации ТК 3207 РЭ – 2011 год

2011

Содержание

Стр.

|

|

Введение |

3 |

|

1 |

Техническое описание |

4 |

|

1.1 |

Назначение изделия |

4 |

|

1.2 |

Сведения о модификациях |

4 |

|

1.3 |

Технические характеристики |

4 |

|

1.4 |

Устройство и работа |

5 |

|

1.5 |

Инструмент и принадлежности |

13 |

|

1.6 |

Монтаж |

14 |

|

1.7 |

Маркировка и пломбирование |

14 |

|

1.8 |

Упаковка, консервация и хранение |

15 |

|

1.9 |

Транспортировка |

15 |

|

|

|

|

|

2. |

Использование по назначению |

16 |

|

2.1 |

Общие указания |

16 |

|

2.2 |

Указание мер безопасности |

16 |

|

2.3 |

Подготовка к работе |

16 |

|

2.4 |

Наблюдение за работой |

17 |

|

2.5 |

Проверка технического состояния |

17 |

|

2.6 |

Характерные неисправности и методы их устранения |

18 |

|

|

|

|

|

3 |

Техническое обслуживание |

21 |

|

3.1 |

Общие положения |

21 |

|

3.2 |

Меры безопасности |

21 |

|

3.3 |

Виды и периодичность технического обслуживания и ремонтов турбокомпрессоров |

21 |

|

3.4 |

Подготовка к проведению технического обслуживания и ремонта |

22 |

|

3.5 |

Порядок технического обслуживания и ремонта |

22 |

|

3.6 |

Указания по замене деталей |

30 |

|

|

|

|

|

|

|

|

Руководство по эксплуатации (РЭ) предназначено для изучения устройства, правил эксплуатации и технического обслуживания турбокомпрессоров типа ТК32.

В настоящем руководстве приводится техническое описание, порядок эксплуатации и технического обслуживания турбокомпрессоров типа ТК32.

При выпуске с предприятия-изготовителя каждый турбокомпрессор снабжен формуляром, который содержит данные об изготовлении, сборке и испытании турбокомпрессора. Формуляр содержит также указания о порядке предъявления рекламаций.

Надёжность работы турбокомпрессоров в эксплуатации в большой степени зависит от знания обслуживающим персоналом локомотивных депо, особенностей устройства турбокомпрессора и выполнения правил и требований настоящего руководства по эксплуатации.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

1.1 Назначение изделия

Турбокомпрессоры типа ТК32 предназначены для наддува тепловозных дизелей типа 1А-9ДГ (16ЧН 26/26) мощностью Nе=3000 л.с. а также для наддува тепловозных дизель-генераторов типа 5-26ДГ, 5-26ДГ-01, 5-26ДГ-02, 5-26ДГ-03 мощностью 2000 л.с.

Турбокомпрессоры могут работать в любых условиях, при которых допускается работа дизелей, на которых они установлены.

Турбокомпрессоры ТК 32 надежно работают при температуре всасываемого

воздуха от минус 50ºС до плюс 50ºС и относительной влажности воздуха

до 98 % а также в условиях среднегорья (при высоте над уровнем моря

до

1.2 Сведения о модификации

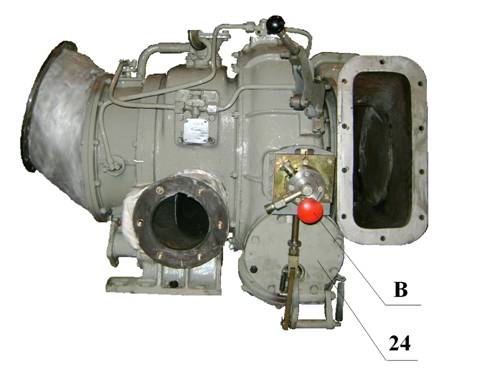

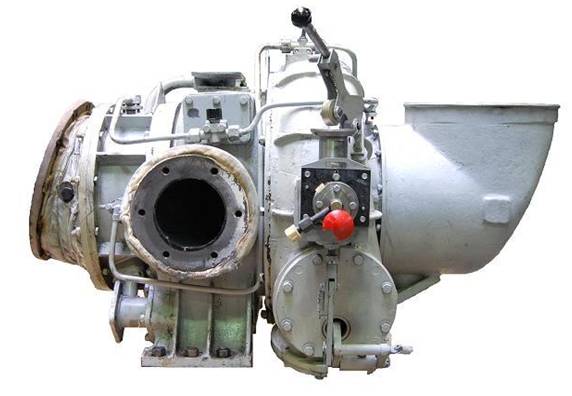

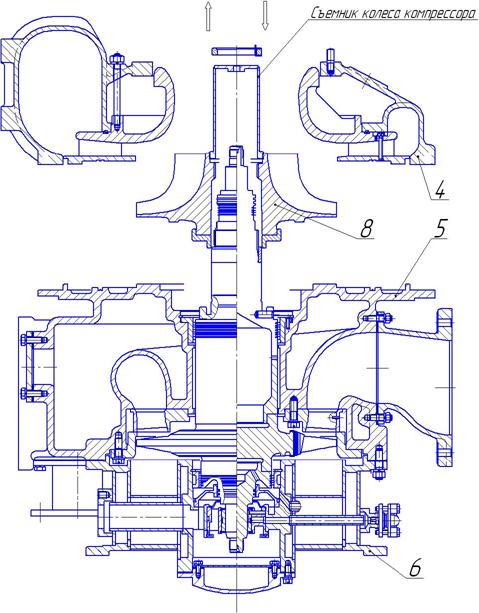

Модификацией называется вариант базовой (основной) конструкции турбокомпрессора (см. рисунок 1, 2 и 3), предназначенный для наддува конкретного типа дизеля.

1.3 Технические характеристики

Основные ограничительные характеристики турбокомпрессора, приведены в таблице 1.

Таблица 1

Наименование параметра |

Значение |

|

|

ТК32-07, ТК32-09 |

ТК32-06 |

|

|

1 Частота вращения ротора, при испытаниях дизеля на стенде, не более, с-1 (об/мин), |

416,67 (25000) |

416,67 (25000) |

|

2 Температура газов перед турбиной, не более, ºС, |

620+10 |

560+10 |

|

3 Температура газов перед турбиной максимальная, допустимая в течение не более 1 часа непрерывно, но не более 10 % наработки, º C |

650+10 |

650+10 |

Примечание: При

эксплуатации в условиях среднегорья (при высоте над уровнем моря

1.4 Устройство и работа

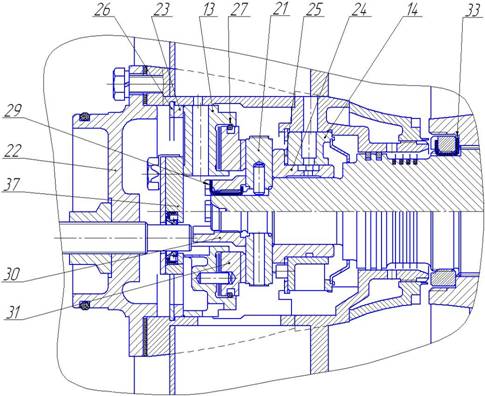

Турбокомпрессоры ТК32 (рисунок 3) представляют собой сочетание радиального компрессора и осевой турбины, смонтированных на общем валу и приводимых во вращение энергией выхлопных газов дизеля.

Принцип работы турбокомпрессора заключается в следующем:

Отработанные газы из цилиндров дизеля по выхлопным коллекторам поступают в патрубки входа газов, установленные на газоприёмном корпусе, и далее в сопловой аппарат турбокомпрессора. Проходя сопловой аппарат, газы расширяются, приобретают необходимое направление и высокую скорость, и, далее, направляясь на лопатки рабочего колеса турбины,приводят во вращение ротор и колесо компрессора, установленное на роторе.

Через выхлопной корпус и патрубок выхлопной отработанные газы удаляются в атмосферу.

При вращении ротора воздух по каналам патрубка воздухоприёмного, входника и корпуса компрессора засасывается в колесо компрессора, где ему сообщается кинетическая энергия и за счёт центробежных сил происходит повышение давления воздуха. Далее воздух через диффузор попадает в улитку корпуса компрессора, где кинетическая энергия воздуха превращается в потенциальную и происходит дальнейшее повышение давления.

Рисунок 1 Внешний вид турбокомпрессора ТК32-07

Внешний вид турбокомпрессора ТК32-09

Внешний вид турбокомпрессора ТК32-06

Рисунок 2 Внешний вид турбокомпрессоров

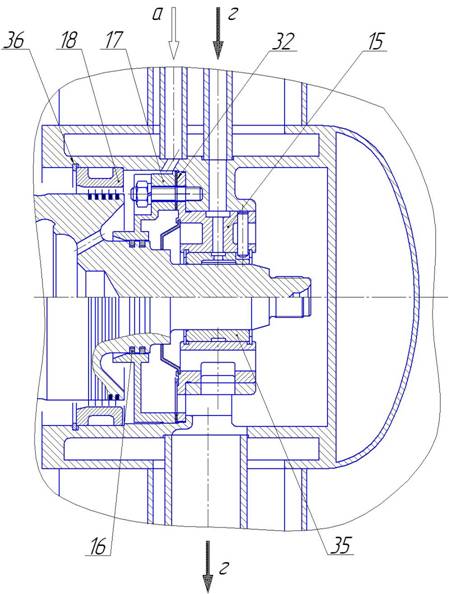

1 - патрубок воздухоприемный; 2 - патрубок выхлопной; 3- входник; 4 - корпус компрессора; 5 – корпус газоприемный; 6 – корпус выхлопной; 7 – вал ротора; 8- колесо компрессора; 9 – колесо турбины; 10 – диффузор; 11 – аппарат сопловой; 12 – кожух соплового аппарата; 13 – подшипник упорный; 14 – подшипник опорно-упорный;15 – подшипник опорный; 16 – кольца уплотнительные; 17 – втулка уплотнительная; 18 – втулка уплотнительная; 19 – обтекатель; 20 – патрубок входа газов; 21 – пята; 22 – крышка подшипника; 23 – компенсатор; 24 – захлопка воздушная (рисунок 1) а – воздух; б – газы; г – масло

Рисунок 3 Продольный разрез турбокомпрессора ТК32

Основными частями турбокомпрессора (рисунок 3, 4) являются:

- остов, состоящий из двух патрубков - воздухоприёмного 1 и выхлопного 2, входника 3 и трёх корпусных деталей - корпуса компрессора 4, газоприёмного корпуса 5 и корпуса выхлопного 6;

- ротор, представляющий собой вал 7 с расположенными на нём колёсами компрессора 8 и турбины 9;

- диффузора и вставки 10;

- сопловой аппарат 11;

- кожух соплового аппарата 12;

- подшипники ротора - упорный 13, опорно-упорный 14, опорный 15;

- уплотнения, состоящие из уплотнительных колец 16 и пластинчатых гребешков (рисунок 3, 4).

Патрубки и корпуса турбокомпрессора между собой сцентрированы посадочными буртами и соединены фланцами. Воздухоприёмный патрубок имеет два канала входа воздуха.

Входник 3 служит переходным элементом между патрубком воздухоприёмным и корпусом компрессора.

Во входнике устанавливаются упорный 13 и опорно-упорный 14 подшипники. Входник имеет четыре пустотелых ребра каплеобразного сечения, которые используются следующим образом:

- два ребра для подвода и отвода масла из подшипников (рисунок 3);

- два ребра для подвода запорного воздуха к уплотнениям со стороны компрессора (рисунок 3). Как правило, используется одно ребро. Другое - глушится крышкой. На входнике установлена крышка подшипника 22 (рисунок 3) с отверстием для установки преобразователя оборотов ротора. На роторе установлена гайка с двумя шлицами, предназначенная для бесконтактного преобразования частоты вращения вала в электрический сигнал переменного тока. Преобразователь оборотов ротора устанавливается по согласованию с заказчиком.

На горловине входника установлен на резьбе обтекатель 19, образующий вместе с входником полость, через которую подводится запорный воздух к уплотнению со стороны компрессора (рисунок 4).

Корпус компрессора имеет входное отверстие для воздуха и спиральный канал, по которому воздух, сжатый в колесе компрессора и диффузоре, направляется в систему воздухоснабжения дизеля. На корпусе компрессора установлена захлопка воздушная, предотвращающая разнос дизеля при превышении допустимых оборотов коленчатого вала дизеля (рисунок 1 и 2). При транспортировке механизм захлопки воздушной находится в невзведенном состоянии, т.е. кнопка В нажата.

Корпус газоприёмный имеет два патрубка газоприёмных и два канала, по которым газы из выхлопного коллектора дизеля направляются в турбину.

В центральной части газоприёмного корпуса крепится сопловой аппарат 11 и кожух соплового аппарата 12 (рисунок 3).

Сопловой аппарат является элементом проточной части турбины. Горячие газы, проходя между неподвижными направляющими лопатками аппарата и приобретая высокую скорость и нужные направления, попадают на лопатки колеса турбины. Сопловой аппарат состоит из соплового венца, несущего неподвижные лопатки и бандажного кольца. Кожух соплового аппарата служит в качестве защитного экрана при поломках турбины.

Газоприёмный и выхлопной корпуса охлаждаются жидкостью из системы охлаждения дизеля. На корпусе газоприёмном имеются два фланца входа и один фланец выхода охлаждающей жидкости.

На газоприёмном корпусе установлены проушины с помощью которых производится транспортировка турбокомпрессора.

Ротор состоит из рабочих колёс компрессора 8 и турбины 9, имеющих общий вал (рисунок 3). Лопатки колеса турбины 9 соединены с диском с помощью «ёлочных замков», что позволяет заменять отдельные лопатки в случае их повреждения. Лопатки зафиксированы на диске стопорными пластинами. Диск и лопатки колеса турбины и замочные пластины изготовлены из специальных жаропрочных сталей.

Рисунок 4

Вал ротора по концам имеет закалённые цапфы, работающие в опорных подшипниках 14 и 15 (рисунок 3).

Осевые усилия, действующие на ротор в направлении от колеса турбины к колесу компрессора, передаются на опорно-упорный подшипник 14 через пяту 21, рабочие поверхности которой имеют высокую твёрдость. Пята 21 зафиксирована штифтом, входящим в паз на валу ротора, и гайкой 30, зафиксированной медной пластиной 29 (рисунок 5). Ротор динамически отбалансирован с высокой точностью.

Рисунок 5

Упорный подшипник, 13 установленный во входнике 3 с радиальным

зазором и зафиксированный штифтом и стопорным кольцом 26,

воспринимает осевые усилия, действующие на ротор в направлении от

турбины к компрессору через пяту. В корпусе упорного подшипника

установлены стальной подпятник 31 с бронзовой заливкой рабочей

поверхности и пакет тонких (

Между корпусом подшипника 13 и стопорным кольцом 26 имеется компенсатор осевых размеров 23 (рисунок 5).

Опорно-упорный подшипник 14 установлен во входнике с радиальным зазором и зафиксирован штифтом и стопорным кольцом. В корпусе подшипника установлена втулка 24 из высокооловянистой бронзы, которая фиксируется от проворачивания стопором, установленным в корпусе подшипника. Между упорным буртом бронзовой втулки и корпусом подшипника установлен компенсатор осевых размеров 25. Подшипник воспринимает как радиальные, так и осевые усилия в сторону турбины.

Опорный подшипник 15 (рисунок 6) установлен в выхлопном корпусе. Состоит из стального корпуса и втулки 35 из высокооловянистой бронзы, установленной в корпусе с радиальным зазором. От осевого перемещения втулка зафиксирована двумя стопорными кольцами. От проворачивания втулка зафиксирована штифтом.

В корпусе выхлопном установлена втулка 17 (для турбокомпрессора варианта 1 на корпус подшипника, через прокладку 32), по внутренней поверхности которой работают уплотнительные кольца 16.

Зазоры между корпусами подшипников и втулками подшипников при работе заполняются маслом и служат для демпфирования колебаний ротора.

Рисунок 6 Турбокомпрессоры ТК32-07 с зав.№1 по №30

Рисунок 6 Турбокомпрессоры ТК32-07с зав.№31 а также ТК32-09 и ТК32-06

Уплотнения ротора препятствуют попаданию масла в наддувочный воздух и на горячие детали турбины.

Уплотнения ротора состоят из уплотнительных колец 16 и пластинчатых гребешков, завальцованных на валу ротора. Для повышения эффективности уплотнения со стороны компрессора к нему подводится воздух от тройника на корпусе компрессора, по трубке через ребро и один из каналов во входнике, в промежуток между кольцами и гребешками (рисунок 4).

Для повышения эффективности уплотнения со стороны турбины, к нему подводится воздух от тройника на корпусе компрессора по трубке в выхлопной корпус в промежуток между кольцами уплотнительными и гребешками (рисунок 6).

Для предотвращения утечки наддувочного воздуха из корпуса компрессора в корпус газоприёмный и выхлопных газов из газоприёмного корпуса в наддувочный воздух, в передней части корпуса газоприёмного установлена втулка 38 (рисунок 3) с небольшим радиальным зазором. Втулка зафиксирована в корпусе штифтом и стопорным кольцом. На валу ротора завальцованы гребешки, которые работают во втулке с небольшим зазором (рисунок 3). Отработанный воздух удаляется из полости с отработанными газами.

1.5 Инструмент и принадлежности

В соответствии с техническими условиями на поставку турбокомпрессоров, комплектно с турбокомпрессором поставляется специальный инструмент и принадлежности (таблица 2), необходимые для выполнения работ по техническому обслуживанию и ремонту. Правила пользования специальным инструментом и принадлежностями указаны в разделе 3.

Таблица 2 Специальный инструмент и принадлежность

|

Наименование |

Назначение |

Эскиз |

|

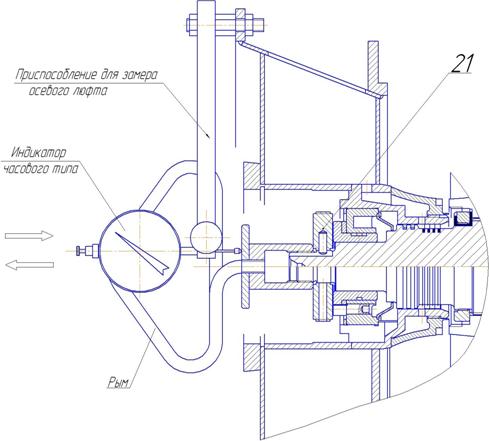

Приспособление для замера осевого люфта |

Для замера осевого люфта ротора совместно с индикатором часового типа |

|

|

Рым-болт |

Используется при замере осевого люфта ротора и извлечение ротора из остова и при его опускании |

|

|

Ключ торцовый

|

Отвертывание гайки на роторе

|

|

|

Ключ |

Для отворачивания гайки колеса компрессора |

|

|

Съемник колеса компрессора |

Для снятия колеса компрессора |

|

|

Вороток |

Применяется совместно с ключом торцовым |

|

|

Съемник пяты |

Для извлечения пяты |

|

|

Болт отжимной

|

Используется при разъеме корпусных деталей |

|

|

Болт вытяжной |

Для съема упорного подшипника |

|

1.6 Монтаж

Надёжная работа турбокомпрессора зависит от правильности его монтажа на двигателе. Силы от термических и прочих нагрузок не должны передаваться от впускного и выпускного трубопроводов дизеля на переходные фланцы турбокомпрессора. Для чего в трубопроводах дизеля должны быть выполнены соответствующие компенсирующие устройства.

Масса деталей, навешанных на каждый фланец подвода воздуха к

турбокомпрессору, не должна превышать 300Н (

Перед монтажом:

- удалить заглушки из входных и выходных отверстий для газов, воздуха, воды и масла;

- проверить плавность вращения ротора от руки через патрубок выхлопной - ротор должен вращаться легко, без заеданий;

- удалить консервирующую смазку с наружных поверхностей.

При монтаже для уплотнения стыков на подводе и отводе газов от турбокомпрессора применять штатные прокладки из асбостального полотна.

Соединение выходного патрубка корпуса компрессора с наддувочным коллектором дизеля или охладителя должно производиться с помощью компенсаторов или другого эластичного соединения.

Трубопровод, отводящий масло из турбокомпрессора, должен обеспечивать свободный слив масла, то есть иметь достаточный внутренний диаметр и не иметь горизонтальных участков и подъёмов, которые могли бы сыграть роль гидравлического затвора.

Присоединение подводящей масляной системы турбокомпрессора к масляной системе дизеля необходимо производить в такой точке, чтобы при прокачке дизеля маслом перед пуском обеспечивалась прокачка и подшипников турбокомпрессора. Поступление масла к подшипникам турбокомпрессора от масляной системы дизеля должно быть бесперебойным на всех режимах работы дизеля.

Выполнение требований настоящего подраздела является обязательным условием, без которого исправная работа турбокомпрессора предприятием-изготовителем не гарантируется.

1.7 Маркировка и пломбирование

Турбокомпрессор снабжен фирменной табличкой, которая содержит следующие данные:

- товарный знак предприятия – изготовителя;

- условное обозначение турбокомпрессора;

- заводской номер;

- год выпуска;

- массу;

- клейма приёмки.

Турбокомпрессор на предприятии – изготовителе пломбируется. Место установки пломб – крепление входника к корпусу компрессора и патрубка выхлопного к корпусу выхлопному.

Снятие пломб до истечения гарантийного срока разрешается только для проведения очистки проточных частей и уплотнений турбокомпрессора, а также для подрегулирования осевого люфта ротора с обязательным уведомлением предприятия-изготовителя и записью в формуляре о проведённых работах.

Снятие пломб для других целей влечёт за собой прекращение действия гарантий изготовителя.

Повторное пломбирование производит эксплуатирующая организация.

1.8 Упаковка, консервация и хранение.

Перед отправкой заказчику турбокомпрессор и комплектующие его части подвергаются консервации и упаковке на предприятии-изготовителе.

Консервация в сочетании с упаковкой предохраняет турбокомпрессор от воздействия атмосферных осадков при транспортировании, а также от коррозии и механических повреждений при хранении.

Турбокомпрессор должен храниться в сухих закрытых помещениях.

Сроки действия консервации указаны в формуляре турбокомпрессора.

1.9 Транспортировка

Турбокомпрессор может транспортироваться любым видом транспорта в таре, обеспечивающей его сохранность при условии

соблюдения правил перевозки для соответствующего вида транспорта.

При выполнении погрузочно-разгрузочных работ необходимо соблюдать указания предупредительной маркировки, нанесённой на таре.

2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

2.1 Общие указания

В настоящем руководстве приводятся основные указания, которыми должен руководствоваться обслуживающий персонал при эксплуатации турбокомпрессоров.

Работа турбокомпрессора и дизеля взаимосвязана, поэтому параметры газов и воздуха могут изменяться при неисправностях дизеля так же, как и при неисправностях турбокомпрессора.

На параметры газов и воздуха влияют: нарушение регулировки угла опережения подачи топлива или фаз газораспределения, неисправность топливной аппаратуры, неравномерность нагрузки по цилиндрам. При наличии перечисленных неисправностей в дизеле и нарушении инструкций по его регулировке и эксплуатации исправная работа турбокомпрессора предприятием-изготовителем не гарантируется.

Во время работы дизеля ротор турбокомпрессора вращается с большой скоростью, поэтому, при изготовлении, ротор точно динамически отбалансирован.

Лопатки турбины, колеса компрессора, гребешки лабиринтных уплотнений имеют тонкие кромки и могут быть легко повреждены при небрежном обращении.

Следует помнить об этом и обращаться с ротором бережно!

2.2 Указание мер безопасности

Нельзя эксплуатировать турбокомпрессор с открытыми всасывающими отверстиями входного устройства. Посторонний предмет, попав в компрессор, приведёт к разрушению ротора, кроме того, поток воздуха может втянуть в компрессор часть одежды. Шум, создаваемый компрессором без входного устройства, вредно отражается на здоровье обслуживающего персонала.

Не допускается устранять мелкие неисправности на работающем турбокомпрессоре, например, устранять течь подтяжкой болтов, гаек, штуцеров.

2.3 Подготовка к работе

Перед первым пуском нового дизеля, а также перед пуском дизеля после длительной остановки, ремонта или замены турбокомпрессора:

- внимательно ознакомьтесь с настоящим руководством по эксплуатации, разберитесь в устройстве турбокомпрессора;

- проверьте герметичность подсоединения всех систем к турбокомпрессору, проверьте, нет ли подтекания охлаждающей жидкости и масла через стыки корпусов.

При необходимости подтяните крепления соединений.

Прокачайте подшипники маслом через систему смазки дизеля в течение одной - двух минут.

Выполнения специальных операций по расконсервации внутренних полостей турбокомпрессора перед пуском его в эксплуатацию не требуется.

2.4 Наблюдение за работой

Во время работы дизеля турбокомпрессор автоматически выходит на режим, соответствующий заданному режиму дизеля.

При эксплуатации необходимо:

- периодически наблюдать за плотностью соединений всех трубопроводов и устранять обнаруженные пропуски масла, охлаждающей жидкости, газов и воздуха;

- производить проверки технического состояния турбокомпрессора и контрольные осмотры в соответствии с указаниями данного руководства;

- своевременно производить записи в формуляре турбокомпрессора согласно имеющимся там указаниям.

Давление наддувочного воздуха и температура выхлопных газов в нормальных условиях даже при длительной эксплуатации турбокомпрессора на данном режиме остаются неизменными или изменяются в небольших пределах. Быстрое или значительное по величине изменение этих параметров на одном режиме дизеля указывает на повреждение турбокомпрессора или дизеля.

Смазка подшипников турбокомпрессора производится под давлением от системы смазки дизеля. Даже кратковременное отсутствие или снижение давления масла, если дизель работает под нагрузкой, приведёт к повреждению подшипников, что в свою очередь вызовет повреждение ротора.

О давлении масла на входе в подшипники можно судить, наблюдая за давлением в масляной магистрали дизеля или по манометру, который можно установить на тройнике подвода масла к турбокомпрессору.

2.5 Проверка технического состояния

Техническое состояние турбокомпрессора подлежит проверке:

- при вскрытии упаковки;

- перед первым пуском;

- во время эксплуатации.

Периодичность технических обслуживаний и ремонтов приведена в подразделе 3.3.

Внеплановые проверки технического состояния турбокомпрессора производятся при наличии признаков нарушения нормальной работы дизеля или турбокомпрессора (например, нарушения работы системы смазки дизеля, непрекращающийся помпаж турбокомпрессора и т. п.)

Перечень основных проверок технического состояния приведены в таблице 3.

Таблица 3

|

Когда и что проверяется |

Технические требования |

|

1 При вскрытии упаковки: - комплектность поставки; - наличие закрытий и пломб предприятия-изготовителя; - отсутствие внешних повреждений турбокомпрессора; - легкость и свобода вращения ротора. 2 Перед первым пуском: -правильность монтажа турбокомпрессора; - герметичность подсоединения всех систем к турбокомпрессору, отсутствие подтекания охлаждающей жидкости и масла через стыки корпусов; -подвод масла к турбокомпрессору; 3 Во время контрольных осмотров: -состояние основных деталей; - зазоры в подшипниках и уплотнениях. |

Комплектность в соответствии с формуляром турбокомпрессора, прочее см. подраздел 1.7 |

2.6 Характерные неисправности и методы их устранения

Для правильной оценки состояния турбокомпрессора необходимо учитывать наличие неразрывной связи между рабочими процессами, протекающими в дизеле и в турбокомпрессоре, и зависимость этих процессов от состояния газовоздушной системы силовой установки, чтобы признаки неисправности дизеля или газовоздушной системы установки не были ошибочно расценены, как неисправность турбокомпрессора.

Наиболее характерные неисправности турбокомпрессора или ненормальные условия, в которые он может быть поставлен, приведены в таблице 4.

Таблица 4

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина |

Метод устранения |

|

1 Неустойчивая работа компрессора (помпаж), проявляется в виде прерывистого шума или резких хлопков в компрессоре, которые прекращаются при снижении нагрузки дизеля. |

Деформированы лопатки колеса компрессора по случайным причинам, что привело к искажению характеристики компрессора. |

Заменить ротор.

|

|

Чрезмерное разрежение на всасывании компрессора вследствие загрязнения воздушного фильтра или загромождения всасывающего тракта. |

Очистить воздушный фильтр, освободить всасывающий тракт. |

|

|

Снижение расхода воздуха через дизель вследствие нарушения фаз газораспределения или из-за загрязнения охладителя воздуха. |

Убедитесь в исправном техническом состоянии дизеля, в случае необходимости отрегулировать фазы газораспределения в соответствии с инструкцией по эксплуатации дизеля, очистить охладитель наддувочного воздуха. |

|

|

Работа при низких температурах наружного воздуха, заборе воздуха извне тепловоза и температуре больше 600С охлаждающей жидкости в холодном контуре охлаждения дизеля. |

Перейти на забор воздуха из дизельного помещения и принять меры к понижению температуры охлаждающей жидкости в холодном контуре охлаждения дизеля. |

|

|

2 Повреждение лопаток колеса турбины или колеса компрессора, что влечет за собой нарушение балансировки ротора. При незначительной степени повреждений внешних проявлений не имеет, при значительных повреждениях приводит к неисправности 3. |

Попадание в турбину с газами или в компрессор с воздухом твердых посторонних предметов (отложившийся в выхлопном тракте кокс, частицы шлака от сварных швов, обломки поршневых колец и другие случайные предметы). |

Незначительные забоины на лопатках зачистить, скруглив острые кромки, проверить зазоры в подшипниках и состояние поверхностей цапф вала. Если зазоры находятся в допустимых пределах (см. таблицу 5), а цапфы вала не имеют местных натиров или налета бронзы, продолжить эксплуатировать турбокомпрессор без замены деталей. При обнаружении на цапфах вала натиров и налета бронзы, указывающих на нарушение балансировки ротора, ротор заменить. При износе подшипников - подшипники заменить. |

Продолжение таблицы 4

|

Наименование неисправности, внешнее проявление и дополнительные признаки |

Вероятная причина |

Метод устранения |

|

3 Аварийный износ подшипников, задевание ротора за неподвижные детали вследствие увеличения зазоров в подшипниках. Проявляется в виде постороннего шума в турбокомпрессоре, снижения мощности, дымного выхлопа, вибрации. |

Грубое нарушение балансировки ротора вследствие повреждения лопаток колес турбины или компрессора. |

Разобрать турбокомпрессор. Ротор, подшипники, а также другие детали, имеющие повреждения, заменить. Детали с незначительными следами касания ротора заменять не обязательно. |

|

Нарушение смазки подшипников. |

||

|

4 Заклинивание ротора. Проявляется резким падением мощности дизеля, дымным выхлопом. |

Грубое нарушение балансировки ротора вследствие повреждения лопаток колес турбины или компрессора. |

Разобрать турбокомпрессор. Ротор, подшипники, а также другие детали, имеющие повреждения, заменить. Детали с незначительными следами касания ротора заменять не обязательно. |

|

Отложение нагара в местах уплотнений. |

Очистить от нагара места уплотнений. |

|

|

5 Унос масла из полости опорно-упорного подшипника в компрессор. |

Засорено отверстие, подводящее воздух к уплотнению со стороны компрессора. Изношены (поломаны) уплотнительные кольца или повреждены пластинчатые гребешки на валу в уплотнении со стороны компрессора.

|

Вывернуть и очистить дроссель, в случае необходимости снять корпус компрессора, очистить и промыть сверления и каналы. Турбокомпрессор разобрать, изношенные (поврежденные) уплотнительные кольца заменить. Проверить зазоры, выправить поврежденные пластинчатые гребешки (заменить). |

|

Чрезмерно большое разрежение на всасывании (засорена сетка глушителя или воздушного фильтра). |

Очистить или промыть сетку глушителя или воздушного фильтра. |

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1 Общие положения

Раздел содержит сведения о сроках и объёмах обслуживания и правилах разборки-сборки турбокомпрессора.

Периодические осмотры турбокомпрессоров необходимо проводить в сроки, указанные в таблице 5.

Необходимость периодических контрольных осмотров турбокомпрессора определяется тем, что в процессе длительной эксплуатации может иметь место:

- загрязнение проточной части компрессора частицами, взвешенными во всасывающем воздухе;

- загрязнение дренажных каналов и отверстий, подводящих воздух к уплотнениям;

- отложения нагара на деталях турбины и в местах уплотнений;

- увеличение зазоров в уплотнениях и подшипниках вследствие износа трущихся поверхностей;

- повреждение лопаток колеса компрессора и диффузора посторонними предметами, занесёнными потоком воздуха;

- повреждение лопаток соплового венца и колеса турбины посторонними предметами, занесёнными потоком газов.

Изготовитель не принимает рекламаций и не несёт ответственности по гарантиям в случае попадания в турбокомпрессор посторонних предметов.

3.2 Меры безопасности

Нельзя допускать к обслуживанию турбокомпрессоров лиц, не сдавших техминимума по эксплуатации и обслуживанию турбокомпрессора и не прошедших инструктаж по технике безопасности.

При монтаже и демонтаже турбокомпрессора пользуйтесь только исправными тросами.

Турбокомпрессор поднимать только за проушины!

При разборке, ремонте, очистке, сборке и установке турбокомпрессора соблюдайте меры безопасности, изложенные в правилах по технике безопасности и производственной санитарии при ремонтах двигателей, а также в типовых инструкциях по технике безопасности по профессиям.

3.3 Виды и периодичность технического обслуживания и ремонтов турбокомпрессоров

Техническое обслуживание предназначено для контроля технического состояния турбокомпрессора в целях предупреждения появлений неисправностей и поддержания турбокомпрессоров в работоспособном состоянии.

Предусматривается два вида планового технического обслуживания – технические осмотры (ТО) и текущие ремонты (ТР).

Периодичность проведения технических осмотров и технических ремонтов приведены в таблице 5.

Таблица 5

|

ТО-2 |

ТО-3 |

ТР-1 |

ТР-2 |

ТР-3 |

|

В соответствии с системой ТО и ТР локомотива и ДГУ |

На 1А-9ДГ исп.3 не проводится |

|

||

Текущие ремонты ТР-3 проводятся с полной разборкой турбокомпрессора и предназначены для восстановления основных эксплуатационных характеристик и работоспособности турбокомпрессоров в соответствующие межремонтные периоды ремонта тепловоза путём ревизии, ремонта или замены отдельных деталей, сборочных единиц, регулировки и испытания.

3.4 Подготовка к проведению технического обслуживания и ремонта

Техническое обслуживание и ремонт турбокомпрессора следует поручить квалифицированным рабочим, прошедшим необходимый курс обучения.

Для технического обслуживания используйте специальный инструмент и принадлежности (табл.2), а также следующий стандартный инструмент:

- круглогубцы;

- ключи гаечные: 12х13; 13х14; 17х19; 22х24; 27х30;

- набор щупов;

- индикатор часового типа;

- отвёртка с толщиной лезвия

Для разборки и сборки турбокомпрессора приготовьте рабочее место - стол или верстак, имеющие покрытие, предохраняющие детали от повреждений. Соблюдайте чистоту, не применяйте чрезмерных усилий или ударов.

3.5 Порядок проведения технического обслуживания и ремонта

3.5.1 Объём работ, выполняемых при ТО-2 и ТО-3

1) на работающем дизеле проверить ритмичность работы турбокомпрессора, отсутствие постоянных шумов и стуков, задевание колеса компрессора и турбины о неподвижные детали турбокомпрессора;

2) проверьте и при необходимости дозатяните крепеж на подводе газов к турбокомпрессору при первом ТО-3 после ввода дизеля в эксплуатацию и после каждого ТР-3 а также других работ, связанных со съемом турбокомпрессора или присоединяемых к нему узлов.

3.5.2 Объём работ, выполняемых при ТР-1

Выполнить работы в соответствии с требованиями п. 3.5.1.

3.5.4 Объем работ, выполняемых при ТР-3

1) при каждом текущем ремонте ТР-3 турбокомпрессор с дизеля снять, разобрать, очистить от нагара ротор, уплотнения, сопловой аппарат и кожух соплового аппарата, газовые полости корпусов. Разборку турбокомпрессора произведите в соответствии с требованиями п.3.5.5;

2) произведите проверку технического состояния узлов и деталей согласно таблицы 6.

Таблица 6. Проверка технического состояния узлов и деталей

|

Что проверяется, методика проверки |

Технические требования |

|

1 Каналы для подвода воздуха к уплотнениям. Проверить визуально. |

Наличие масла, топлива, воды и отложения сажи не допускаются. Каналы очистить и продуть сжатым воздухом. |

|

2 Полости водяных рубашек газоприёмного и выхлопного корпусов. Проверить визуально, вскрыв лючки на входе и выходе воды. |

Отложения накипи на стенках водяных рубашек не допускаются. При обнаружении накипи удалить её слабым раствором соляной кислоты с последующей промывной водой. |

|

3 Поверхности, омываемые газом и воздухом. |

Значительное отложение нагара не допускается. Поверхности очистить от нагара и продуть сжатым воздухом. |

|

4 Ротор. Лопатки колеса турбины и компрессора. Проверить визуально каждую лопатку. |

При незначительных забоинах на лопатках а также следы касания о неподвижные детали зачистить. Лопатки турбины, имеющие значительные забоины, деформацию, сколы, трещины - заменить. Ротор отбалансировать |

|

5 Зазор между торцами канавок и уплотнительных колец. Проверить щупом, а также визуально убедиться в отсутствии следов интенсивного износа. |

Зазоры должны находиться в пределах, указанных в таблице 6. При увеличении зазоров и обнаружении следов интенсивного износа детали замените. |

Продолжение таблицы 6

|

Что проверяется, методика проверки |

Технические требования |

|

6 Поверхности цапф вала ротора. Проверить визуально. |

Цапфы ротора должны иметь ровную матовую поверхность. Допускаются отдельные мелкие риски от частиц, взвешенных в смазочном масле. Местные натиры или налёт бронзы на цапфах не допускаются, при их обнаружении действовать по указаниям подраздела 3.5.5. |

|

7 Рабочая поверхность упорной пяты. Проверить визуально. |

Пята должна иметь ровную матовую поверхность. При наличии кольцевых насветлений, отдельных неглубоких кольцевых рисок пяту притереть на плите. При наличии на рабочей поверхности трещин, задиров, прижогов пяту заменить. |

|

8 Рабочая поверхность подпятника. Проверить визуально. |

На рабочей поверхности подпятника допускаются мелкие риски от частиц, взвешенных в смазочном масле. При отсутствии на рабочей поверхности подпятника масляных клиньев (поверхность плоская от износа) подпятник заменить. |

|

9 Рабочие поверхности втулок подшипников. |

Рабочие поверхности втулок подшипников должны иметь ровную матовую поверхность. Допускаются отдельные мелкие риски от частиц, взвешенных в смазочном масле. При обнаружении на рабочих поверхностях задиров, трещин, прижогов, а также при достижении предельных зазоров (Таблица 6) за счёт износа, втулки заменить. |

|

10 Сопловой венец. Проверить визуально каждую лопатку на наличие деформаций, забоин и трещин |

При обнаружении трещин на лопатках сопловой венец следует устранить Мелкие забоины зачистить со скруглением острых кромок, нагар удалить |

|

11 Кожух соплового аппарата |

Трещины не допускаются |

3) Поронитовые (графлекс) прокладки, уплотнительные кольца, набивки сплошного плетения заменить независимо от состояния. Повреждённые лабиринты выправить или заменить.

4) Втулки подшипников заменить независимо от состояния на ТР-3.

5)Восстановить номинальные зазоры между деталями лабиринтных уплотнений.

6) Следы износа глубиной более

7) Проверить биение цапф вала ротора при вращении в центрах, которое

допускается не более

8) Повреждённые лопатки турбины заменить новыми. После замены лопаток или замочных пластин ротор динамически отбалансировать.

Допустимый небаланс 0,025 Нсм (2,5 гс см) в каждой плоскости коррекции.

9) В процессе сборки турбокомпрессора, кроме условий, приведенных в п. 3.5.6, должны быть выполнены следующие требования:

- не допускается обезличивания годных деталей, ранее работавших вместе;

- прилегание рабочей поверхности пяты «по краске» довести до 75% по окружности и 50% по ширине.

- проверить чистоту воздушных и масляных каналов в частях корпуса и у штуцеров путём продувки воздухом и прокачки маслом. Герметичность водяных стыков проверить опрессовкой.

10) Произведите запись о выполненных работах, замене деталей и результатах измерений в формуляре турбокомпрессора и книге ремонта.

11) Сборку турбокомпрессора произведите в соответствии с п. 3.5.6;

12) С выполненных работах, замене деталей и результатах измерений произведите запись в формуляре турбокомпрессора и книге ремонта.

3.5.5 Последовательность разборки (рисунок 7, 8, 9, 10).

1) Отсоединить трубки подвода масла к подшипникам - от входника, от корпуса выхлопного и от тройника на корпусе газоприёмном.

2) Отсоединить трубки подвода воздуха к уплотнениям – от тройника на корпусе компрессора, от входника, от корпуса выхлопного.

3) Отвернуть гайки крепления патрубка воздухоприёмного к входнику. Снять воздухоприёмный патрубок 1 (рисунок 3).

4) Вывернуть преобразователь частоты оборотов ротора 28 (рисунок 4).

5) Отвернуть болты крепления крышки и снять крышку 22 (рисунок 5).

6) Отвернуть болты крепления патрубка выхлопного 2 (рисунок 3). Снять патрубок.

7) Застропить турбокомпрессор за две проушины.

8) Установить турбокомпрессор вертикально (корпусом компрессора вверх).

9) Снять круглогубцами стопорное кольцо 26 и компенсатор 23 упорного подшипника (рисунок 5).

10) Ввернуть два вытяжных болта из комплекта инструмента и принадлежностей в отверстия корпуса упорного подшипника 13 и вынуть упорный подшипник (рисунок 7).

11) Отогнуть замочную пластину 29 из паза гайки 30 (рисунок 6).

12) Отвернуть гайку 30 с помощью торцового ключа и воротка из комплекта инструмента и принадлежностей.

13) Снять пяту 21 (рисунок 8), пользуясь съёмником из комплекта инструмента и принадлежностей (таблица 2).

Рисунок 7

Рисунок 8

14) Отвернуть гайки крепления входника 3 к корпусу компрессора 4

и снять входник, перемещая его вверх без перекосов.

Порядок демонтажа упорного подшипника и входника показан на рисунке 7.

15) Отвернуть гайки крепления корпуса компрессора к газоприёмному корпусу, отсоединить корпус компрессора 4 с помощью отжимных болтов из комплекта инструмента и принадлежностей, ввёртывая их в резьбовые отверстия фланца газоприёмного корпуса 5, снять корпус компрессора, перемещая его вверх без перекосов (рисунок 9).

16) Снять набивку сплошного плетения с газоприёмного корпуса.

17) Отогнуть замочную пластину 33 гайки крепления колеса компрессора. Отвернуть гайку 34 (рисунок 5).

18) Снять колесо компрессора 8 (рисунок 9) с помощью съемника колеса компрессора, перемещая колесо вверх без перекосов.

19) Отвернуть гайки крепления корпуса газоприёмного 5 к корпусу выхлопному 6 (рисунок 9).

20) Снять корпус газоприёмный, перемещая его вверх без перекосов.

21) Установить корпус газоприёмный 5 для снятия кожуха соплового аппарата 12 и соплового аппарата 11.

Рисунок 9

22) Удалить вязальную проволоку с болтов крепления кожуха соплового аппарата и соплового аппарата.

23) Отвернуть болты крепления кожуха соплового аппарата.

24) Ввернуть отжимные болты М12 из комплекта инструмента и принадлежностей в резьбовые отверстия кожуха соплового аппарата. Снять кожух соплового аппарата.

25) Отвернуть болты крепления соплового аппарата и снять сопловой аппарат.

26) Навернуть на конец ротора рым-болт (рисунок 10) из комплекта инструмента и принадлежностей и извлечь ротор из корпуса выхлопного, перемещая его вверх без перекосов. Снять упругие уплотнительные кольца 16 с ротора. Заметить, в каких канавках какие кольца стояли, для того, чтобы при сборке установить их на прежнее место, не перепутав.

Рисунок 10

27) Для турбокомпрессоров с зав.№1 по №30 (рисунок 6) вынуть круглогубцами стопорное кольцо 36 втулки 18 и вынуть втулку, перемещая её вверх без перекосов.

28) Отвернуть гайки крепления втулки 17 и опорного подшипника 15 (рисунок 6).

29) Ввернуть два вытяжных болта в резьбовые отверстия втулки 17.

30) Вынуть втулку 17, перемещая её вверх без перекосов.

31) Снять с корпуса опорного подшипника прокладку 32.

32) Ввернуть два вытяжных болта в резьбовые отверстия корпуса подшипника 15.

33) Вынуть опорный подшипник 15, перемещая его вверх без перекосов.

34) Для турбокомпрессоров с зав.№31 (рисунок 6) отвернуть болты и снять крышку подшипника поз.39.

35) Вынуть круглогубцами стопорное кольцо поз. 41 и вынуть подшипник опорный поз.15 (рисунок 3).

3.5.6 Указания по сборке

1) Производить сборку в порядке, обратном последовательности разборки.

2) Промыть детали перед сборкой чистым дизельным топливом, просушить сжатым воздухом.

3) При установке уплотнительных колец, замки их необходимо расположить диаметрально противоположно. Смазать кольца консистентной смазкой так, чтобы они прилипли к валу и заняли центральное положение.

4) Для уплотнения разъёмов на предварительно очищенные привалочные плоскости корпусов нанести кистью пасту «Герметик» и уложите нитку.

5) При установке опорно-упорного подшипника не забудьте установить компенсатор 25 (рисунок 5).

6) Подшипники установить так, чтобы сливные каналы были расположены внизу.

7) Не забудьте установить и отогнуть новые замочные пластины 29 и 33 (рисунок 4).

8) Не забудьте законтрить крепёжные детали.

9) Не забудьте проверить основные зазоры (таблица 6).

3.5.7 Назначение и порядок использования комплекта запасных частей.

Одиночный комплект запасных частей, поставляемый с каждым турбокомпрессором, предназначается для замены деталей при ремонтах турбокомпрессора только в тех случаях, если при этих осмотрах будут выявлены повреждения деталей, требующие их замены, а также в случаях, если детали будут случайно повреждены при разборке или сборке. Комплект должен храниться в цехе (на участке) ремонта турбокомпрессоров.

3.6 Указания по замене деталей

Замену изнашивающихся деталей рекомендуется производить по их фактическому состоянию, когда зазоры в узлах достигнут предельных значений из-за износов или повреждений (таблица 6). Необоснованная замена деталей не желательна, так как приводит к нарушению установившегося взаимодействия приработавшихся поверхностей.

При замене ротора, упорного и опорно-упорного подшипников обязательно проверьте (с новыми деталями) осевой люфт ротора А и зазор М между колесом и вставкой (рисунок 3 и таблица 6).

Методика установки осевого люфта ротора и зазора М:

– для установки зазора М (рисунок 3) необходимо вместо компенсатора 25 (рисунок 5) установить технологический компенсатор толщиной 1,65…4,39 мм, затем установить пяту 21 и поджать её рымом из комплекта инструмента и принадлежностей, с помощью индикаторных часов и приспособления для замера осевого люфта (рисунок 11) из комплекта инструмента и принадлежностей, замерить перемещение ротора. За счёт подбора толщины компенсатора 25 выставить перемещение ротора L равным 1,0….1,1 мм.

– снять крышку 37 с упорного подшипника 13, установить упорный подшипник, компенсатор 23 (рисунок 5) и закрепить пружинным кольцом 26.

– навернуть на конец ротора рым до упора в пяту 21.

– замерить перемещение ротора А. За счёт подбора толщины компенсатора 23, выставить перемещение ротора А= 0,25…3,5 мм (осевой люфт ротора). Зазор М есть разность двух замеров: М= L- А= 0,65..0,75 мм.

Рисунок 11

После установки зазора М и осевого люфта А поставить крышку 37 на упорный подшипник 13.

В тех случаях, когда значение зазора М выходит из пределов, указанных в таблице 7, его необходимо отрегулировать подгонкой толщины компенсатора 25 (рисунок 4, 5).

Подбор компенсаторов производится с помощью шлифовки, допускаемая

разнотолщинность не более

При замене уплотнительных колец 16 следует проверить зазор в стыке (если кольцо без замка) кольца, вставленного во втулку, и боковой зазор между торцами уплотнительных колец и канавок вала ротора (зазор в ручьях). Зазор в стыке должен быть 0,5….0,8 мм. Кольца должны свободно перемещаться в канавках, а зазоры по щупу между торцами канавок и колец должны соответствовать значениям, указанным в таблице 6.

Для замены нельзя использовать детали, снятые с другого турбокомпрессора до истечения гарантийного срока, так как изготовитель не принимает рекламации и не несёт ответственности по гарантиям, если турбокомпрессор разукомплектован.

Таблица 6 Основные зазоры и их предельные значения

|

Наименование зазора |

Условное обозначение |

Величина зазора |

|

|

По чертежу, мм |

Предельная, мм |

||

|

Осевой люфт ротора. Зазор между втулкой подшипника и валом. Осевой зазор между торцами канавок и уплотнительных колец (зазор в ручьях). Радиальный зазор в уплотнениях со стороны колеса компрессора. Осевой зазор между вставкой и колесом компрессора. Радиальный зазор между колесом компрессора и вставкой (на входе в колесо). Радиальный зазор в уплотнении за компрессором. Радиальный зазор в уплотнении турбины. Радиальный зазор между лопатками турбины и кожухом соплового аппарата |

А Б

В

Г

М

Д

Ж

К

И |

0,25…0,35 0,18…0,23

0,14…0,26

0,25….0,32

0,65…0,75

min 0,55 max 1,32

0,4735...0,623

0,25...0,33

min 0,6 max 1,51 |

0,5 0,3

0,4

Не изменяется

-

-

-

-

- |

//////////////////////////////