Рекомендации локомотивной бригаде по предотвращению обрывов

автосцепок - 2009 год

Воронеж

2009

Утверждаю:

И.о. заместителя начальника

дороги по локомотивному

и вагонному хозяйствам

____________ А.Г. Чистяков

«02»

марта 2009г.

1. Общие положения.

Устройство и работа автосцепки подвижного состава.

Существует два типа автосцепных устройств: вагонного типа и паровозного типа. Автосцепное устройство вагонного типа устанавливается на грузовых и пассажирских вагонах, тепловозах, электровозах, вагонах дизель- и электропоездов и тендерах паровозов, а паровозного — на паровозах, мотовозах, автодрезинах и некоторых специальных вагонах.

Узлы и детали автосцепного устройства вагонного типа имеют следующее назначение.

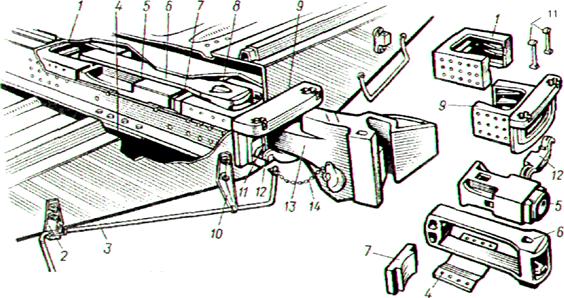

Автосцепка 13 (рис. 2) служит для сцепления единиц подвижного состава, а также передачи тяговых и ударных нагрузок. Поглощающий аппарат 5 смягчает удары и рывки, предохраняя подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 6 через клин 8 передает поглощающему аппарату тяговое усилие от автосцепки.

Передний 9 и задний 1 упоры (объединенные упорные угольники), расположенные между стенками хребтовой балки, передают нагрузку на раму. На современном подвижном составе передний упор отлит вместе с ударной розеткой. Тяговые усилия от поглощающего аппарата передаются на передний упор через упорную плиту 7. Задний упор воспринимает ударные нагрузки непосредственно от корпуса поглощающего аппарата.

Ударная розетка упора 9 предназначена для усиления концевой балки рамы вагона или локомотива и восприятия в некоторых случаях части удара непосредственно от автосцепки наряду с поглощающим аппаратом. Центрирующий прибор, состоящий из двух маятниковых подвесок 11 и центрирующей балочки 12, возвращает автосцепку после бокового отклонения в центральное положение. Расцепной привод служит для расцепления автосцепок. Он состоит из расцепного рычага 3, цепи 14 и поддерживающих деталей — фиксирующего кронштейна 2 и поддерживающего кронштейна 10, укрепленных на концевой балке. Поддерживающая планка 4 удерживает автосцепку в горизонтальном положении и на определенной высоте, предусмотренной установочным чертежом.

В автосцепном устройстве восьмиосных вагонов (рис.3 а, б) соединение автосцепки с тяговым хомутом выполнено посредством цилиндрического валика 3. Между валиком и автосцепкой находится вкладыш 12. Валик удерживается от выпадения с помощью планки 5, проходящей через отверстия в переднем упоре 6.

Автосцепка 10 (рис.3,а) восьмиосного вагона является полужесткой, так как имеет ограничитель 11, препятствующий разъединению автосцепок при их больших относительных перемещениях. В центрирующем приборе находится подвижная плита 8 с направляющими, опирающаяся на пружины 9. Для обеспечения сцепляемости восьмиосных вагонов в кривых участках пути небольшого радиуса эти вагоны оборудуются направляющим механизмом, состоящим из торсиона 2 (П-образного рычага из пружинной стали), укрепленного во втулках 4. Один конец торсиона связан с приливом 7 центрирующей балочки, а другой — с соединительной балкой 1 тележки. При движении в кривой соединительная балка перемещается относительно вагона, нажимая на вертикальную часть торсиона, и отклоняет автосцепку в сторону центра кривой, обеспечивая необходимый горизонтальный захват автосцепки.

Сборка автосцепки. Перед сборкой автосцепки необходимо осмотреть карман корпуса и убедиться, что в нем нет посторонних предметов, и приливы для деталей находятся в исправном состоянии.

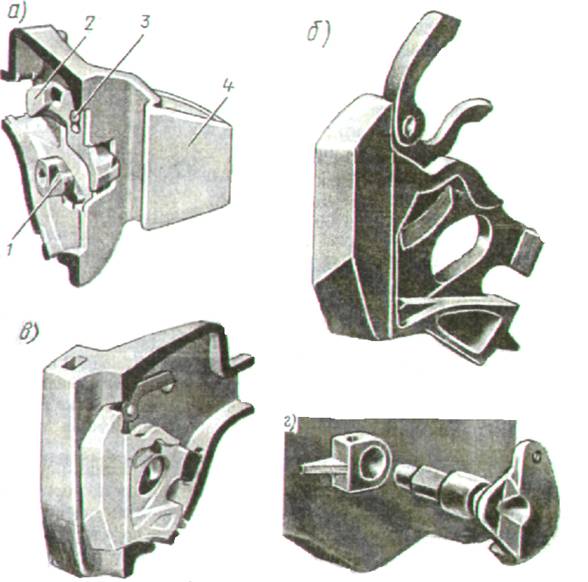

Сборка автосцепки выполняется в следующем порядке. Подъемник 1 замка (рис. 1, а) укладывают на полукруглую опору, расположенную в кармане на стенке со стороны большого зуба 4, так, чтобы широкий палец

был повернут кверху, а прилив корпуса вошел в углубление подъемника со стороны узкого пальца. Затем в карман корпуса вводят замкодержатель 2 и навешивают на шип 3. Подъемник и замкодержатель следует прижать к стенке кармана, чтобы они не препятствовали установке замка.

Перед установкой замка нужно на его шип надеть предохранитель (рис. 1, б) и повернуть по направлению стрелки так, чтобы нижнее плечо предохранителя, пройдя через прорезь прилива, уперлось в вертикальную стенку замка. Затем замок вводят в корпус и бородком, крючком Г-образной формы или каким-либо другим предметом поднимают нижнее плечо предохранителя так, чтобы его верхнее плечо стало выше полочки, находящейся в кармане (рис.1, в), а направляющий зуб вошел в предназначенное для него отверстие на дне кармана.

Далее, установив валик подъемника в положение, показанное на рис. 1 г, вводят его в отверстие корпуса со стороны малого зуба. При этом следует слегка нажать на замок и протолкнуть валик подъемника, чтобы

его балансир дошел до прилива корпуса и отверстие для крепящего болта расположилось против паза на толстой цилиндрической части стержня; затем замок надо отпустить. Задняя кромка его овального отверстия должна находиться против толстой цилиндрической части стержня валика подъемника. Чтобы проверить, правильно ли выполнена сборка, рукой нажимают на замок и перемещают его внутрь кармана корпуса заподлицо с ударной стенкой зева, а затем отпускают. Замок должен быстро и беспрепятственно возвратиться в свое начальное положение. Так же проверяют подвижность замкодержателя, нажимая до отказа и отпуская его лапу. После этого определяют, нет ли заеданий в деталях механизма при расцеплении. Для этого валик подъемника поворачивают против часовой стрелки до отказа, затем отпускают. Валик подъемника и другие детали должны свободно возвратиться в исходное положение. Подвижность деталей проверяют несколько раз подряд. После сборки механизма автосцепки контролируют надежность перекрытия полочки верхним плечом предохранителя. Для этого замок вытягивают из кармана корпуса, насколько позволяют зазоры между удерживающими его деталями, а затем вталкивают внутрь кармана. Замок должен свободно уходить внутрь кармана корпуса.

Разборка производится в обратном порядке.

|

|

Рисунок № 1. Сборка автосцепки.

Рисунок

№ 2.Автосцепное устройство вагонного типа

Рисунок

№ 2.Автосцепное устройство вагонного типа

Рисунок

№ 3. Автосцепное устройство восьмиосного вагона.

Рисунок

№ 3. Автосцепное устройство восьмиосного вагона.

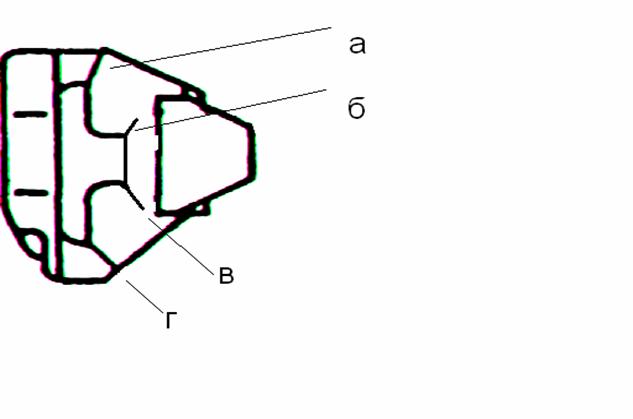

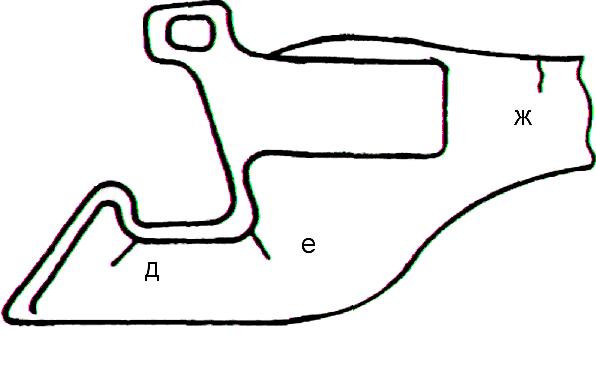

Рисунок №4. Виды трещин корпуса автосцепки:

а - выходящая на горизонтальную поверхность головки автосцепки;

б - выходящая за положение верхнего ребра со стороны большого зуба;

в, г - длиной более 20 мм каждая;

д, е - по вертикали сверху и снизу в углах, выходящие каждая из них за положение верхнего или нижнего ребра со стороны большого зуба;

ж - трещина в конце головки автосцепки.

Допустимая разница по высоте между продольными осями автосцепок локомотива и вагона, между вагонами.

В соответствии с пунктом 11.5 ПТЭ разница по высоте между продольными осями автосцепок допускается не более:

в грузовом поезде - 100 мм;

между локомотивом и первым груженым

вагоном грузового поезда - 110 мм;

в пассажирском поезде, следующем:

со скоростью до 120 км/ч - 70 мм;

со скоростью 121 – 140 км/ч - 50 мм;

между локомотивом и первым вагоном

пассажирского поезда - 100 мм;

между локомотивом и подвижными

единицами специального подвижного

состава - 100 мм.

Необходимо помнить!

Не допускается подкладывание посторонних предметов под автосцепки локомотива или вагона для устранения разницы по высоте между их продольными осями. Разницу по высоте следует устранять только перестановкой вагонов.

Обрывы поездов чаще всего происходят при следующих обстоятельствах:

1. В процессе трогания из-за слишком быстрого наращивания тягового усилия или невыдержки времени на отпуск тормозов, особенно, если состав был частично сжат в головной части. Наиболее опасно если было сжато более 1/3 состава. В создавшихся условиях происходит отрыв уже приведенной в движение части состава от растянутой, но еще неподвижной, в худшем случае, придерживаемой не отпустившими тормозами;

2. в случае неплавного ведения поезда по перегону в режиме тяги или выбега из-за несоответствующего профилю пути управления тягой или вспомогательным тормозом локомотива. При этом может произойти недопустимый раскат головной части состава с последующим рывком или сильная оттяжка его хвостовой части. Опасны также боксования и самопроизвольное срабатывание тормозов. При торможении, если оно выполняется большой ступенью в один прием в растянутом поезде. В этом случае вследствие неравномерности срабатывания тормозов по составу происходят набегание и последующая оттяжка хвостовой части.

2. Причины, приводящие к обрывам автосцепок.

1. Отсутствие продувки главных резервуаров при приемке локомотива из депо, при смене на путях и в пути следования (периодически через 3-4 часа), в результате чего в тормозную магистраль попадает большое количество влаги и при понижении температуры, особенно в условиях перепада температур, может произойти заужение каналов и сечений, либо перемерзание тормозной магистрали;

2. Невыдержка времени с момента перевода ручки крана машиниста в положение отпуска до приведения локомотива в движение:

· после ступени — не менее 1,5 мин при воздухораспределителях, включенных на равнинный режим, и не менее 2 мин при воздухораспределителях, включенных на горный режим;

· после полного служебного торможения — не менее 2 мин при воздухораспределителях, включенных на равнинный режим, и не менее 3,5 мин при воздухораспределителях, включенных на горный режим;

· после экстренного торможения в поездах длиной до 100 осей - не менее 4 мин, более 100 осей - не менее 6 мин.; до 350 осей и 8 минут более 350 осей (в зимний период указанное время увеличивается в 1,5 раза).

3. Невыдержка времени (не менее 1 минуты) при включении режима тяги после произведенного торможения в процессе движения, либо быстрое наращивание силы тяги;

4. Резкое прекращение боксования, путем подачи песка под колесные пары локомотива, без уменьшения силы тяги;

5. Недостаточное время следования в тормозном режиме – менее 7 секунд на каждые 100 осей состава поезда;

6. Невыдержка ручки крана машиниста в I положении при отпуске тормозов до повышения давления в уравнительном резервуаре на 0,5-0,7 кгс/см2 выше зарядного;

7. Перепад давления в тормозной магистрали в головной и хвостовой частях поезда более чем на 0,5 кгс/см2 в поездах длиной до 300 осей, и более чем на 0,7 кгс/см2 в поездах длиной свыше 300 осей, до 350 осей включительно. В поездах повышенного веса и длины перепад давления в тормозной магистрали в головной и хвостовой частях поезда допускается не более чем на 0,8 кгс/см2. Разница плотности тормозной сети поезда при 2-ом и 4-ом положениях ручки крана машиниста не должна отличаться более чем на 10% в сторону уменьшения;

8. Отпуск тормозов в поездах длинной более 300 осей при скорости менее 20 км/ч, в поездах длинной более 350 осей и имеющих в составе груженые вагоны при скорости менее 30 км/ч;

9. Нарушения при подготовке автотормозного оборудования вагонов, вызывающие увеличение тормозной силы в отдельных местах состава:

· Включение воздухораспределителей на несоответствующий режим.

· Значительные утечки воздуха.

· Замедленный отпуск отдельных воздухораспределителей.

10. Прерывание экстренного или автостопного торможения;

11. Неисправности автосцепных устройств в составе поезда:

· Трещины с выходом на наружную поверхность.

· Внутренние дефекты (раковины, поры, спаи, термические трещины) с уменьшением площади поперечного сечения до 10%.

3. Трогание поезда с места.

Трогание поезда с места осуществляется плавным растягиванием состава, выбирая зазоры в автосцепках из расчёта 1 метр на 4-5 вагонов на минимальной скорости (3-4 км/ч), контролируя темп нарастания тягового усилия. При многократной тяге взятие поезда производить одним головным локомотивом. Силу тяги на втором локомотиве включать только после выбирания зазора автосцепок во всем поезде. Взятие поезда с места при низких температурах или на заснеженных путях станции (после длительной стоянки) производить постепенным, плавным “раскачиванием” поезда назад и вперёд, не допуская рывков.

ТРОГАНИЕ ПОЕЗДА НА СТАНЦИИ.

При трогании с места и разгоне поезда машинист обязан:

1. Перевести контроллер машиниста на первую позицию и плавно растягивать состав, выбирая зазоры в автосцепках. Когда весь поезд пришел в движение и локомотив проследовал не менее 15 – 20 метров, плавно увеличивать ток тяговых двигателей до пускового значения, с выдержкой времени на каждой позиции 2 – 3 сек. и поддерживать на этом уровне при увеличении скорости. Во время разгона поезда при необходимости следует подавать песок под колесные пары для недопущения боксования.

2. При тяге тремя секциями локомотива и при двойной тяге не превышать допустимого значения максимальной силы тяги на автосцепке, для этого ток тяговых двигателей (главного генератора) не должен превышать значений:

ТАБЛИЦА №1

Допустимый ток (А), тяговых двигателей электровозов и главных генераторов тепловозов по прочности автосцепки СА-3

|

ЛОКОМОТИВ |

ПУСКОВОЙ ТОК, (А) |

НОМИНАЛЬНЫЙ ТОК, (А) |

|

ВЛ80 в/и |

1200 (не более 4 мин) |

800-820 |

|

2ТЭ116 |

6000 |

4300 |

3. Если весь поезд не пришел в движение, плавно выключить ток, произвести осаживание локомотива на расстояние из расчета 1 метр на 15 вагонов и снова брать поезд с места в соответствии с п.п. 1. и 2.

4. При следовании по стрелочным переводам, ток тяговых двигателей (главного генератора) должен быть понижен, чтобы не происходило боксование колесных пар. При движении по стрелочным переводам производить подачу песка запрещается.

ТРОГАНИЕ ПОЕЗДА НА ПЕРЕГОНЕ.

1. Запрещается приводить в движение поезд на любом участке пути до полного отпуска тормозов по всему составу.

2. При трогании поезда с места, если он удерживается на подъеме вспомогательным тормозом локомотива, довести ток тяговых двигателей (главного генератора) до пускового значения (таблица №1), одновременно ступенями отпуская тормоз локомотива. В процессе разгона поезда поддерживать ток на этом уровне, подавая песок под колесные пары. При тяге трехсекционным локомотивом и при двойной тяге, ток не должен превышать значения, указанного в таблице №1.

3. Если при трогании с места по п.2 поезд в движение не пришел, произвести ступень торможения со снижением давления в тормозной магистрали на 0,6 – 0,7 кгс/см2. Затем поставить ручку крана машиниста в поездное положение. По мере отпуска тормозов вагонов, отпустить вспомогательный тормоз локомотива и сжимать состав поезда локомотивом на расстояние из расчета 1 метр на каждые 15 вагонов состава, затем производить трогание поезда с места. По мере трогания все большего числа вагонов, плавно увеличивать ток тяговых двигателей (главного генератора) до пускового значения, при необходимости подавая песок под колесные пары, не допуская остановки локомотива. При тяге трехсекционным локомотивом и при двойной тяге ток не должен превышать значения, указанного в таблице №1.

ТРОГАНИЕ ПОЕЗДА НА ПЕРЕВАЛИСТОМ ПРОФИЛЕ ПУТИ.

Трогание поезда производить с учетом того, что какая-то часть поезда может находиться в сжатом состоянии, поэтому приводить поезд в движение необходимо с особой осторожностью и проследования большего расстояния на малых позициях для растягивания поезда и только после того как весь поезд придет в растянутое состояние разрешается переходить к увеличению силы тяги.

ТРОГАНИЕ ПОЕЗДА НА СПУСКЕ, КОГДА ПОЕЗД УДЕРЖИВАЕТСЯ НА АВТОТОРМОЗАХ.

При невозможности удержания поезда на спуске вспомогательным тормозом локомотива, поезд удерживается на автотормозах. Непосредственно перед троганием с места произвести отпуск тормозов поезда постановкой ручки крана машиниста усл. №394(395) в первое положение до повышения давления в уравнительном резервуаре на 0,5-0,7 кг/см2 выше нормального зарядного. После того как поезд придёт в движение отпустить вспомогательный тормоз локомотива до давления в тормозных цилиндрах 1,5-2,0 кг/см2 и следовать в заторможенном состоянии на расстоянии не менее 25 метров, не давая голове поезда раскатится, после чего вспомогательный тормоз локомотива плавно отпустить ступенями.

4. Ведение поезда по участку.

-

Для обеспечения плавного ведения поезда машинист, сообразуясь с профилем пути, обязан держать состав полностью растянутым или полностью сжатым. Переход от сжатого состояния поезда к растянутому и наоборот производить на выбранном для этой цели участке пути с однородным профилем (площадка или спуск).

-

Переходить от сжатого состояния поезда к растянутому следует включением режима тяги и перемещением рукоятки контроллера до достижения 0,2 - 0,3 номинального тока тяговых двигателей (главного генератора) с выдержкой при наборе 1 – 2 секунды на каждой позиции.

-

Для сжатия поезда постепенно выключить тягу. Применить вспомогательный тормоз с постепенным доведением давления в тормозных цилиндрах локомотива до 1,5 – 2,0 кгс/см2.

-

Следуя с поездом по площадке, перед подъемом машинист должен держать поезд в растянутом состоянии, подъезжать к началу подъема с наибольшей скоростью и при токе тяговых двигателей (главного генератора) не менее 0,2 – 0,3 номинального значения.

4.1. В случае электровозной тяги при вступлении на подъем увеличивать ток тяговых двигателей, поддерживая постоянную скорость движения до выхода на высшую позицию и далее следовать на этой позиции с последующим переходом на режим движения, установленный для данного участка.

4.2. В случае тепловозной тяги при вступлении локомотива на подъем перейти на высшую позицию контроллера машиниста и так следовать по подъему.

-

Следуя с поездом со спуска через короткую площадку (меньше длины поезда) на подъем, вести поезд сжатым. После вступления локомотива поезда на площадку включить тягу и увеличивать ток, выдерживая рукоятку контроллера на каждой позиции по 1 – 2 секунды, до достижения нужного значения тока. При этом не превышать установленную скорость движения. Если поезд следовал в режиме торможения, для более быстрой зарядки тормозной сети поезда, отпуск тормозов производить постановкой ручки крана машиниста в I положение и повышения давления в уравнительном резервуаре в зависимости от длины состава и плотности тормозной сети на 0,5—0,7 кгс/см2 выше нормального зарядного. При следовании с поездом длинной 350 осей и более отпуск тормозов производить первым положением до повышения давления в уравнительном резервуаре на 0,5—0,7 кгс/см2 выше нормального зарядного, с последующей постановкой из I в IV положение и по истечении 30-40 секунд, после кратковременной постановки в I положение, перевести ее в поездное положение.

-

Следуя с поездом с подъема через перевал на спуск, уменьшать силу тока тяговых двигателей (главного генератора) таким образом, чтобы не превысить скорость, разрешенную на спуске, с запасом, необходимым для сжатия поезда и приведения в действие автотормозов. После выключения тяги сжать поезд (пункт 3) и при необходимости привести в действие автотормоза.

-

При следовании поезда без тяги по спуску, за которым следует длинная площадка (более длины поезда), следовать по площадке без тяги, или при необходимости плавно включить тягу; при подходе к следующему спуску плавно выключить тягу и привести в действие вспомогательный тормоз локомотива. При вступлении локомотива на спуск усилить его торможение до давления в ТЦ не менее 1,7-2,0кгс/см2.

-

В пути следования при выполнении регулировочных торможений, выдерживать ручку крана машиниста усл. № 394(395) в IV положении (после окончания выпуска воздуха через кран машиниста) до перевода в I положение не менее 5-7 секунд с поездом длиной до 350 осей, и 8-10 секунд с поездом длиной более 350 осей. В зимний период ручку крана машиниста №394, №395 выдерживать в IV положении не менее 7 секунд на каждые 100 осей поезда. При выполнении регулировочных торможений, если кран машиниста усл. № 394(395) имеет положение Vа, рекомендуется выполнять регулировочные торможения снижением давления в уравнительном резервуаре на 0,5 – 0,6 кг/см2 V положением ручки крана машиниста с последующим переводом её в положение Vа. После получения необходимой разрядки в уравнительном резервуаре ручку перевести в IV положение. Рекомендуется перед выполнением торможения, во избежание возникновения больших продольно-динамических реакций в момент начала отпуска, сжимать состав, применяя вспомогательный тормоз, с наполнением тормозных цилиндров локомотива до 1,5-2,0 кгс/см2 (в сжатом поезде продольно-динамические усилия в два раза меньше, чем в растянутом).

-

Отпуск автотормозов в пути следования производить I положением ручки крана машиниста с выдержкой в этом положении до повышения давления в уравнительном резервуаре в зависимости от длины состава и плотности тормозной сети на 0,5—0,7 кгс/см2 выше нормального зарядного, после чего перевести ручку крана в поездное положение. Разрешается, для более эффективной зарядки тормозной сети поезда, после повышения давления в уравнительном резервуаре на указанную величину ручку крана машиниста перевести из I в IV положение и по истечении 30-40 секунд, после кратковременной постановки в I положение, перевести ее в поездное положение. При всех торможениях в пути следования (за исключением проверки действия тормозов) в момент начала отпуска тормозов затормаживать локомотив краном вспомогательного тормоза с давлением в тормозных цилиндрах 1,5-2,0 кгс/см2 и выдерживать в заторможенном состоянии в течении времени, необходимого для отпуска двух хвостовых вагонов, указанного в справке ВУ-45, с прибавлением 10 секунд, после чего тормоз локомотива отпустить ступенями.

-

Если поезд следует на станцию с остановкой или к светофору с запрещающим показанием, то необходимо применить ступень торможения проверки их работы ещё при следовании поезда к светофору с желтым огнем, если позволяет профиль пути. Если по условиям профиля пути это сделать невозможно, а поезд в условиях метели и снежных заносов следовал более 20 минут без применения тормозов, то после проследования входных стрелок станции необходимо выполнить служебное торможение до полной остановки поезда с последующим подтягиванием его к выходному светофору.

-

Включать тягу на локомотиве в движущемся поезде не ранее чем через 1 минуту после отпуска тормозов, в поездах повышенного веса и длины не ранее чем через 2 минуты.

-

Перед торможением на спуске (когда весь поезд находится на спуске), если состав поезда состоит из груженых вагонов, приводить в действие вспомогательный тормоз локомотива с давлением в тормозных цилиндрах 1,5-2,0 кг/см2. После сжатия поезда привести в действие автоматические тормоза и после снижения скорости на требуемую величину произвести отпуск автотормозов, а кран вспомогательного тормоза удерживать в заторможенном состоянии еще в течении времени, необходимого для отпуска двух хвостовых вагонов, указанного в справке ВУ-45, с прибавлением 10 секунд, после чего тормоз локомотива отпустить ступенями.

-

Во всех случаях, при снижении скорости поезда с применением автотормозов, следует руководствоваться требованиями глав № 10;11;18 инструкции от 16.05.1994 г. ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ ПРИМЕНЯТЬ АВТОМАТИЧЕСКИЕ ТОРМОЗА В ОБРЫВНЫХ МЕСТАХ!!!

ОБРЫВНЫЕ МЕСТА ПРОСЛЕДОВАТЬ В СЖАТОМ ИЛИ РАСТЯНУТОМ СОСТОЯНИИ ПОЕЗДА!!!

14. Для выполнения этого требования машинист должен заблаговременно приводить в действие тормоза с таким расчетом, чтобы проследовать обрывное место всем поездом с отпущенными тормозами в сжатом или растянутом состоянии. ТЧМП при приближении к обрывному месту докладывает об этом ТЧМ с указанием километра.

ДЕЙСТВИЯ В НЕСТАНДАРТНЫХ СИТУАЦИЯХ.

Если, при управлении тормозами поезда, будут выявлены сильные продольные реакции, необходимо заявить контрольную проверку тормозов, согласно требований инструкции ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277.

При оттяжках в режиме торможения необходимо приводить в действие вспомогательный тормоз. Если оттяжки происходят при отпуске тормозов, то кроме торможения головной части поезда вспомогательным тормозом, рекомендуется переключить ¼ часть вагонов в голове состава на горный режим, и таким образом довести поезд до станции, где будет проведена контрольная проверка тормозов.

5. Порядок проведения контрольной проверки тормозов.

1. Контрольную проверку тормозов в поезде по заявлению машиниста, работников локомотивного, вагонного или пассажирского хозяйства выполняют на станциях с пунктами технического обслуживания или на промежуточной станции в случаях неудовлетворительного действия тормозов в пути следования, если не выявлена причина без такой проверки.

2. В случае необходимости контрольной проверки тормозов машинист поездного локомотива обязан заявить об этом поездному диспетчеру непосредственно или через дежурного по станции.

3. Требование о проведении контрольной проверки тормозов записывается поездным диспетчером в журнал движения поездов с указанием времени поступления заявки, номера поезда и фамилии машиниста.

4. С учетом профиля пути и обеспечения безопасности движения машинист и поездной диспетчер совместно определяют станцию, на которой будет проводиться контрольная проверка, порядок следования поезда до этой станции на основе регистрируемого приказа, передаваемого машинисту по поездной радиосвязи.

5. В случае обрыва автосцепки для организации проведения контрольной проверки тормозов поездной диспетчер вызывает начальников отделов локомотивного и вагонного хозяйств, начальников вагонного и локомотивного (приписки бригады) депо или их заместителей, машиниста — инструктора локомотивного депо, инструктора вагонного депо, УРБТ, УРБВ и других причастных работников. При обрыве автосцепки в пассажирском поезде расследование производится под руководством первого заместителя начальника дороги.

6. Контрольная

проверка тормозов в поезде после обрыва автосцепки

производится на станции, на которую выведены обе части оборванного

поезда, после замены оборванной автосцепки и соединения всех частей

поезда.

При проведении контрольной проверки тормозов:

1. При контрольной проверке на станции проверить:

· зарядное давление в тормозной магистрали;

· плотность тормозной сети поезда (в грузовом и грузопассажирском поезде после отключения компрессоров регулятором по достижении в главных резервуарах локомотива предельного давления и последующего снижения этого давления на 0,4—0,5 кгс/см2 замерить время дальнейшего его снижения на 0,5 кгс/см2 при поездном положении ручки крана машиниста);

· правильность включения на грузовых вагонах режимов торможения в соответствии с загрузкой вагона, горного и равнинного режимов — в соответствии с условиями профиля пути. В пассажирском поезде проверить правильность включения длинно составного и коротко составного режимов в соответствии с количеством вагонов в составе, а также при пересылке пассажирских вагонов в грузовом поезде;

· на вагонах, в соответствии с действующими инструкциями — исправность автоматических регуляторов грузовых режимов (авто режимов) и авторегуляторов рычажных передач, правильность установки композиционных и чугунных тормозных колодок в соответствии с положением валиков в отверстиях затяжек горизонтальных рычагов, величины выхода штоков тормозных цилиндров при полном служебном торможении, правильность регулировки рычажной передачи и состояние ручных тормозов.

2. Производится полное опробование тормозов, при этом выявляются вагоны, на которых тормоза не пришли в действие или самопроизвольно отпустили. Воздухораспределители пассажирского и грузового типов на равнинном режиме не должны самопроизвольно отпускать в течение не менее 5 минут, грузового типа на горном режиме – не менее 10 минут.

3. Выявляются вагоны с выходом штоков тормозных цилиндров более 100 мм. Учитывать группы вагонов с выходом штока более 100 мм.

4. Выявляются утечки воздуха из тормозной магистрали и запасных резервуаров.

5. Замеряется разница давлений между головной и хвостовой частью поезда (при разнице давлений более 0,8 кгс/см2 управляемость автотормозами считается неудовлетворительной из-за медленного отпуска тормозов в хвостовой части поезда).

6. Выявляются вагоны с замедленным отпуском автотормозов (при длине поезда до 200 осей - не более 50 секунд, свыше 200 осей - не более 80 секунд).

7. Выявляются вагоны с перегрузом (определяется по положению надрессорного бруса и по смещению круга катания у колеса от центра наружу).

8. Выявляется неисправность авторежима (заклинивание сухаря в верхнем положении из-за изгиба вилки или отсутствия смазки).

9. Проверить расположение упора авторежима (при неправильной подкатке тележки упор ошибочно может оказаться на обратной стороне тележки). Авторежим должен крепиться на вагоне к специальному кронштейну через резиновую прокладку. При установке авторежима на вагоне с тарой более 27 тонн необходимо использовать только композиционные колодки. Упор авторежима должен находиться над средней зоной контактной планки опорной балки тележки: расстояние от упора авторежима до края контактной планки не должно быть менее 50 мм. У порожнего вагона зазор между упором и опорной планкой должен составлять от 0 мм до 3 мм, при условии выхода кольцевой проточки у вилки демпфера из корпуса не менее 2 мм. У груженого вагона зазора нет, кольцевая проточка уходит внутрь корпуса. У исправного, работающего авторежима на опорной планке имеются следы работы (блестящая поверхность). Крепление опорной планки к верхним боковинам тележки осуществляется болтами через резинометаллическую прокладку головками вниз, шплинтовкой вверх и зазором между гайкой и лапой балки 3-5 мм.

10. Выявляется разница по высоте автосцепок в составе поезда 100 мм и более (при несоосности 100 мм и более изгибающие напряжения в теле корпуса автосцепки при одинаковой продольной силе возрастают в 3-4 раза).

11. Выявляется дутьё воздухораспределителей при торможении.

12. Учитывать старые трещины до 10 %.

13. Учитывать срок службы автосцепки (от 5 до 10 лет вероятность обрыва выше в 3 раза, от 10 до 25 лет – в 6-8 раз, более 25 лет – в 16-20 раз).

14. Проверить расстояние от упора головы до ударной розетки, при поглощающем аппарате Ш-1-ТМ с розеткой, имеющей длину выступающей части 185 мм, должно составлять не менее 60мм и не более 90 мм, при укороченных розетках с длинной выступающей части 130 мм и поглощающих аппаратах Ш-2-В, Ш-6-ТО-4, ПМК-110А, ПМК-110К-23, 73ZW не менее 110 мм и не более 150 мм, у восьмиосных вагонов с аппаратами Ш-2-Т не менее 100 мм и не более 140 мм.

15. Толщина перемычки хвостовика должна быть не менее 40 мм.

16. Изгиб хвостовика автосцепки, измеренный в средней части, допускается не более 3 мм.

17. Проверить исправность фрикционного аппарата. Признаками неисправности фрикционного аппарата могут быть, наклёпы на розетке и головке автосцепки из-за не нормальной работы фрикционного аппарата, деформация вертикальных стенок хребтовой балки, наличие зазора между упорными угольниками и поглощающим аппаратом, т. е. свободное перемещение упорной плиты, следы от ударов и подработки на утолщённой задней части тягового хомута, металлическая стружка на центрирующей балочке, тяговом хомуте около клина или между тяговым хомутом и поддерживающей планкой, металлический блеск на тяговом хомуте в месте соприкосновения его с поддерживающей планкой, свободное перемещение фрикционных клиньев при покачивании их ломиком (заклинил, лопнул корпус, короткий хвостовик автосцепки, между опорными поверхностями головки и хвостовика корпуса автосцепки норма 650-660 мм, брак 630-645 мм).

18. Выявляется одновременное применение композиционных и чугунных тормозных колодок на одном вагоне.

19. Выявляется наличие более двух, рядом стоящих, вагонов с отключенным или не сработавшим тормозом.

20. Учитывается неправильное формирование поезда (в поездах тяжеловесных и длинносоставных порожние вагоны должны ставится в последнюю треть поезда согласно требований п. 15.32 ПТЭ)

21. Согласно телеграфного указания №1630 от 02.02.09г ЦЗ Морозова во всех случаях, при невозможности точного определения причин обрыва автосцепки организовать доставку фрагментов автосцепных устройств и материалов в ОАО ВНИИЖТ для проведения исследования и моделирования ситуации.

22. Согласно телеграфного указания №1630 от 02.02.09г Ц3 Морозова в случае разрыва в поезде деталей автосцепного устройства по 100% свежему сечению или наличии в сечении разрыва литьевого порока, старой трещины менее 10% произвести осмотр всех автосцепных устройств поезда на предмет выявления повреждений от продольно — динамических реакций в поезде.

23. По окончании проведения контрольной проверки тормозов составляется акт установленной формы (приложение №1).

Согласовано:

И.о. Т

Памятку разработали: Косякин И.В., Новичихин В.П., Полишко В.Н.

ПРИЛОЖЕНИЕ №1

А К Т

контрольной проверки тормозов.

« »___________ 20___г. Станция __________________

1. Поезд № , весом тс, всего осей , локомотив серия _______№_______________________________________________________

2. Станция, где проводилось полное опробование тормозов и выдана справка о тормозах формы ВУ-45____________________________________ ________________________________________________________________

________________________________________________________________

3. Зарядное давление в тормозной магистрали локомотива __________ кгс/см 2 и хвостового вагона ________________________________ кгс/см 2.

4. Плотность питательной сети локомотива______ (норма с 8,0 кгс/см 2 до 7,8 кгс/см 2 не более 150 сек, или не более 0,5 кгс/см 2 в течение 6,5 мин.), тормозной сети локомотива_______ (при зарядном давлении, норма не более 0,2 кгс/см 2 за 60 сек.), плотность уравнительного резервуара______________ (норма при IV положении ручки крана машиниста усл № 394 (395) не более 0,1 кгс/см 2 в течение 180 сек).

5. Темп перехода с завышенного на нормальное зарядное давление______ сек. (норма, после завышения давления до 6,5-6,8 кгс/см2 с последующей ликвидацией с 6,0 до 5,8 кгс/см 2 за 80 – 120 сек.)

6. Стабильность поддержания давления в магистрали при поездном (II) положении ручки крана машиниста усл. № 394 (395) и положении перекрыши с питанием (IV) после ступени торможения ________________________________________________________________

7. Завышение давления в уравнительном резервуаре после снижения давления в нем на 1,5 кгс/см2 и перевода ручки крана машиниста в положение перекрыши с питанием (IV) _______ сек. (норма 0,3 кгс/см2 в течение 40 сек. тормоза в поезде при этом не должны отпускать).

8. Пределы давления в главных резервуарах: верхний___ кгс/см2, нижний _____ кгс/см 2.

9. Проходимость воздуха через блокировочное устройство усл. №367 ____ сек. (норма при снижении с 6 до 5 кгс/см2 из расчета 12 сек на 1000 литров объема ГР).

9.1. Проходимость воздуха через кран машиниста ___________ сек. (норма при снижении с 6 до 5 кгс/см2 из расчета 20 сек на 1000 литров объема ГР).

10. Плотность тормозной сети поезда _________________ сек, при поездном положении ручки крана машиниста усл. №394 (395) (согласно нормативов табл. 9.1 инструкции по тормозам ЦТ/277) и при IV положении ручки крана машиниста после ступени торможения ______ сек. (допускается отклонение не более чем на 10 % в сторону уменьшения от плотности при поездном положении ручки крана машиниста.)

11. На грузовых вагонах включение грузовых режимов в соответствии с загрузкой, горного и равнинного режимов____________________________ ________________________________________________________________

_______________________________________________________

12. Установка композиционных и чугунных колодок в соответствии с положением валиков в отверстиях затяжек горизонтальных рычагов и расположение колодок на поверхности катания колес. _________________________________________________________________________________

______________________________________________________________

13. Вагоны с выключенными тормозами:_____________________________ ________________________________________________________________

___________________________________________________________________________________________________________

14. Вагоны, тормоза которых включены, но не пришли в действие или самопроизвольно отпустили________________________________________ ________________________________________________________________________________________________________________________________

_____________________________________________________________________________________________________

15. Величина выхода штока тормозных цилиндров при полном служебном торможении (Норма грузовые вагоны с чугунными колодками 75 – 125мм; (в эксплуатации без авторегулятора 175мм); с композиционными колодками 50 – 100мм; (в эксплуатации без авторегулятора 130мм, при ступени торможения: чуг. кол-40-100мм, композ.-40-80 мм) ____________ ___________________________________________________________________________________________________; на пассажирских вагонах положение упора привода авторегулятора рычажной передачи___________ ____________________________________________________________________________________________, размер А ______ при полном служебном торможении______________________ ________________________________________________________________16. Время отпуска хвостовой группы вагонов (Норма: воздухораспределитель на равнинном режиме и состав до 200 осей, не более – 50 сек, свыше 200 осей не более – 80 сек. В пассажирском поезде, с числом осей до 80 не более – 25 сек., с числом осей более 80 – 40 сек)_____________________________________________________________ ________________________________________________________________________________________________________________________________

17. Тормозное нажатие на 100 тс веса поезда: данные по справке формы ВУ-45 ________________ тс, фактическое _______________ тс, определенное в результате контрольной проверки.

18. Действие электропневматического тормоза, с проверкой целостности электрической цепи ЭПТ в составе, напряжения постоянного тока при тормозных положениях ручки крана машиниста на локомотиве и в цепи хвостового вагона ________ В.

18.1. В пассажирских поездах, в составе которых находятся вагоны с воздухораспределителями западноевропейского типа, проверить исправность противоюзных устройств и скоростных регуляторов.

19. Место обрыва по поезду (счет с головы состава)___________________

________________________________________________________________

26. Другие данные, полученные по результатам проведения контрольной проверки тормозов (приложение№2)_________________________________ ______________________________________________________________________________________________________________________

_____________________________________________________________________

________________________________________________________________________________________________________________________________

Подписи работников ________________________

локомотивного и вагонного хозяйств, ________________________

проводивших контрольную проверку ________________________

________________________

ПРИЛОЖЕНИЕ №2

При составлении Акта контрольной проверки тормозов рекомендуется учитывать следующие факторы:

1. Тип автосцепки, срок ее службы;

2. Тип подвижного состава поезда, род груза, и его расположение по поезду;

3. Дата изготовления (ремонта) вагона, завод изготовитель, загрузка обоих вагонов в месте обрыва;

4. Тип поглощающего аппарата и его состояние при внешнем осмотре, место обрыва, наличие литейных пороков в месте обрыва, площадь старой трещины, завод изготовитель автосцепки, клеймо и место последнего ремонта, номер автосцепки (тягового хомута);

5. Профиль пути, скорость следования и режим ведения поезда;

6. Метеоусловия, время суток, наличие признаков, снижающих коэффициент сцепления колес с рельсами (иней, мазут, угольная пыль), температура наружного воздуха;

7. Пробег от последней сортировочной станции и станции осмотра состава;

8. Выполнить фотографию или эскиз автосцепки, где показать сечение в месте обрыва.

//////////////