МЕТРАН КАЛИБРАТОР ДАВЛЕНИЯ ПНЕВМАТИЧЕСКИЙ МЕТРАН-504 ВОЗДУХ-II. Руководство по эксплуатации 1556.000.00 РЭ

Содержание

1.2 Технические характеристики

1.5 Средства измерения, инструмент и принадлежности

2.1 Эксплуатационные ограничения

2.2 Подготовка изделия к использованию

2.4 Перечень возможных неисправностей и рекомендации по действиям при их возникновении

3.3 Порядок технического обслуживания изделия

3.4 Техническое освидетельствование

4 Транспортирование и хранение

Приложение А Ссылочные нормативные документы

Приложение Б Перечень грузов калибратора давления пневматического Метран-504 Воздух-II

Приложение Г Форма протокола поверки

Настоящее руководство по эксплуатации (РЭ) распространяется на калибратор давления пневматический Метран-504 Воздух-II (в дальнейшем калибратор) и содержит технические данные, устройство, описание принципа действия и правила эксплуатации, хранения и транспортирования калибратора.

В РЭ единицы измерения давления приводятся в кПа.

Калибратор допускается к применению только при наличии свидетельства о поверке (калибровке).

К эксплуатации калибратора допускаются лица, ознакомленные с его правилами эксплуатации и прошедшие инструктаж по технике безопасности.

По желанию заказчика давление, воспроизводимое калибратором, может быть задано в других единицах (кгс/м2, бар, мм вод.ст. и др.). При этом диапазон воспроизводимого давления может отличаться от указанного в п. 1 с учетом переводных коэффициентов и округлений.

По желанию заказчика может быть изготовлен дополнительный комплект грузов для обеспечения поверки датчиков давления и других приборов давления в точках поверки в соответствии с их методиками поверки с минимальной комбинацией сменных грузов.

Пример записи условного обозначения калибратора при его заказе:

Калибратор давления пневматический Метран-504 Воздух-II – 0,02 – кПа, кгс/м2 –

1 2 3

– 9,81550 – ТУ 4381-001-36897690-2005

4 5

1 модель калибратора; 4 ускорение свободного падения;

2 класс точности; 5 технические условия на калибратор.

3 единицы измерения давления, под которые

откалиброван комплект грузов (комплекты грузов);

В конструкцию калибратора могут быть внесены изменения, не влияющие на его метрологические характеристики.

Ссылочные нормативные документы приведены в приложении А.

1 Описание и работа

1.1 Назначение изделия

Калибратор предназначен для точного воспроизведения единицы давления.

Калибратор применяется в качестве эталона давления 1 разряда в органах Государственной метрологической службы и на промышленных предприятиях, выпускающих и эксплуатирующих средства измерений давления при регулировке, градуировке и поверке средств измерения давления.

Калибратор отнесен к виду климатического исполнения УХЛ 4.2 по ГОСТ 15150, но может работать при температуре от 15 до 35 °С, относительной влажности 30-80%, атмосферном давлении от 84 до 106,7 кПа (от 630 до 800 мм рт.ст.). Вибрация, тряска и удары должны отсутствовать.

1.2 Технические характеристики

1.2.1 Диапазон воспроизведения давления, кПа 40 – 1000.

1.2.2 Дискретность воспроизведения давления, кПа 0,25.

Калибратор обеспечивает дискретность воспроизведения давления при поверке, калибровке датчиков давления и других приборов давления согласно их методикам поверки.

1.2.3 Условия, при которых нормируется погрешность калибратора, соответствуют нормальным:

– температура окружающего воздуха, °C 20±1;

– атмосферное давление, кПа (мм рт. ст.) 101,3±3 (760±25);

– относительная влажность окружающего воздуха, % 60±20.

1.2.4 Пределы допускаемой относительной погрешности калибратора при условиях, указанных в п.1.2.3, приведены в таблице 1.

Таблица 1 – Пределы допускаемой относительной погрешности калибратора δ

|

Диапазон воспроизводимого давления, кПа |

Класс точности 0,01 |

Класс точности 0,015 |

Класс точности 0,02 |

|

40 ≤ Pн ≤ 1000 |

±0,01 % |

±0,015 % |

±0,02 % |

Примечания

1 Пределы допускаемой относительной погрешности калибратора указаны в процентах от номинального значения воспроизводимого давления.

2 Калибраторы давления во всем диапазоне воспроизведения давления метрологически обеспечены эталонами давления классов точности 0,005 и 0,01 (G-6100, МП-2,5, МП-6 и МП-60).

1.2.5 Питание калибратора осуществляется сжатым воздухом класса загрязненности 1 по ГОСТ 17433 со следующими параметрами:

– давление воздуха питания от сети (компрессора), кПа 1500±50;

– расход воздуха питания, приведенный к условиям, указанным в

ГОСТ 2939, в установившемся режиме м3/ч (л/мин), не более 1,2 (20).

1.2.6 Время установления выходного давления при объеме глухой камеры в конце линии 10-4 м3 (0,1 л) и пневматической линии связи с внутренним диаметром 4 мм, длиной до 1,5 м, с, не более 30.

Примечания

1 Глухая камера – емкость, которая в процессе работы не сообщается с атмосферой.

2 Допускается подключение калибратора к глухой камере с объемом более 0,1 л без нормирования времени установления давления.

1.2.7 Габаритные размеры (длина×ширина×высота), мм, не более:

– калибратора (без укладки с поршнем, грузоприёмным устройством и грузами (в дальнейшем укладка)) 390×270×250;

– укладки в отдельности 334×234×82.

1.2.8 Масса, кг, не более:

– калибратора (без учета укладки) 7,5;

– укладки в отдельности 13,5.

1.2.9 Средняя наработка на отказ, ч, не менее 8000.

1.2.10 Средний срок службы, лет 8.

1.3 Состав изделия

1.3.1 Калибратор выполнен в виде настольного прибора с ручным наложением грузов и тумблерно-вентильным управлением. В состав калибратора входит укладка с поршнем, грузоприёмным устройством и грузами.

1.3.2 Комплект поставки калибратора должен соответствовать указанному в таблице 2 паспорта 1556.000.00 ПС. В него входят пневмошланг, переходные штуцера для подключения поверяемого прибора и специальное приспособление для проверки герметичности.

1.4 Устройство и работа

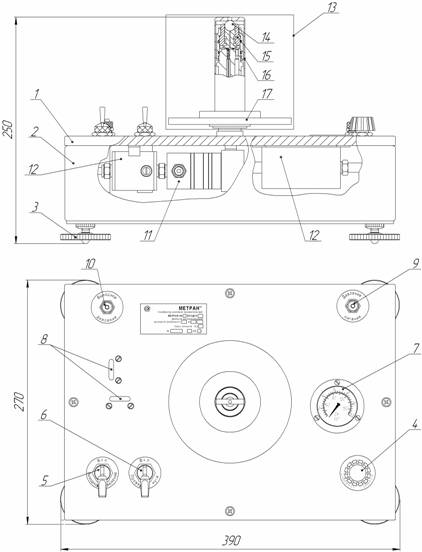

1.4.1 Устройство калибратора показано на рисунках 1, 2, 3 и 4.

1.4.1.1 Калибратор в рабочем состоянии показан на рисунке 1.

Узлы калибратора крепятся к плите (поз.1), которая закреплена на коробе (поз.2). Прибор стоит на четырех регулируемых по высоте ножках (поз.3).

На наружной стороне плиты расположены органы регулирования, управления и контроля рабочего состояния калибратора:

– ручки вентиля "Давление питания" (поз.4) и пневмотумблеров "Выходное давление" (поз.5), “Проверка нуля” (поз.6);

– манометр для контроля давления питания (поз.7);

– уровни (поз.8).

На плите также находятся 2 штуцера:

– “Давление питания” (поз.9) – для подключения давления питания;

– “Выходное давление” (поз.10) для подключения поверяемого прибора.

Внутри прибора находятся:

– регулятор расхода (поз.11);

– пневмоемкости (поз.12).

На плите расположен преобразователь силы в давление калибратора давления (поз.13).

Для воспроизведения необходимой величины давления используется сферический поршень (поз.14), который устанавливается в сопло (поз.15). На поршень калибратора надевается грузоприемное устройство (навеска) (поз.16) и грузы (поз.17).

Рисунок 1 – Калибратор давления пневматический Метран-504 Воздух-II

1.4.1.2 Конструкция поршня с грузоприёмным устройством прибора и подгоночным кольцом показана на рисунке 2.

Рисунок 2 – Поршень с грузоприёмным устройством и подгоночным кольцом

калибратора давления пневматического

1.4.1.3 Расположение капилляра в корпусе колонки калибратора давления показано на рисунке 3.

Капилляр (поз.20) (ПС1 рисунок 5) вкручен в корпус колонки калибратора (поз.21) и играет роль пневмосопротивления. Гайкой (поз.22) на корпус колонки калибратора через резиновое уплотнение (поз.25) крепится вставка сопла (поз.24) и сопло (поз.23).

Рисунок 3 – Положение капилляра в корпусе колонки калибратора

1.4.1.4 Укладка, приведенная на рисунке 4, включает в себя переходные штуцера (поз.18), поршень (поз.14), грузоприёмное устройство (поз.16) и грузы (поз.17), масса которых подогнана с учетом нелинейности характеристики эффективной площади и величины ускорения свободного падения, которое указывается в свидетельстве о государственной поверке и таблице масс грузов.

Перечень грузов стандартного комплекта калибратора давления Метран-504 Воздух-II и интервалов воспроизводимого давления, в котором они применяются, приведены в приложении Б. Стандартный комплект грузов обеспечивает поверку датчиков с необходимой дискретностью.

Рисунок 4 – Укладка калибратора давления пневматического

Примечание – Для приборостроительных предприятий, выпускающих датчики давления или другие приборы давления, и предприятий с большим парком средств измерения давления рекомендуется заказывать дополнительный комплект грузов. Этот комплект обеспечивает поверку датчиков и других приборов давления в точках поверки в соответствии с их методиками поверки с минимальной комбинацией смены грузов, что обеспечивает более высокую производительность труда. Такие комплекты используются в ПГ "Метран" при производстве датчиков серии "Метран". Для заказа дополнительного комплекта следует отдельно указать диапазоны измерения поверяемых датчиков.

1.4.2 Схема пневматическая принципиальная калибратора приведена на рисунке 5.

Рисунок 5 – Схема пневматическая принципиальная

А1, А2 – штуцеры предназначенные для подсоединения питания и потребителя;

ВН – вентиль "Давление питания". Соединяет калибратор с линией питания;

МН – манометр для контроля давления питания после вентиля ВН;

РР – регулятор расхода. Автоматически регулирует расход и давление воздуха;

ПД – преобразователь силы в давление. Преобразует силу Mg в пневматическое выходное давление Р;

ДР – регулируемый дроссель. Определяет величину расхода воздуха питания калибратора;

ПЕ1, ПЕ2 и ПС1, ПС2 – соответственно пневмоемкости и пневмосопротивления. Обеспечивают динамическую стабильность;

ПР1 – пневмотумблер "Выходное давление". Соединяет калибратор с поверяемым прибором;

ПР2 – пневмотумблер "Проверка нуля". Соединяет вход поверяемого прибора с атмосферой (проверка нуля);

Р2, Р3 – точки отбора давлений, используемых при настройке регулятора расхода.

1.4.3 Принцип действия калибратора давления пневматического Метран-504 Воздух-II основан на динамическом взаимодействии сферического поршня и потока воздуха, в котором поршень самоцентрируется в канале сопла и самоуравновешивается. Сила Mg, создаваемая весом поршня, грузоприемного устройства и грузов, автоматически преобразуется в пневматическое выходное давление Р, которое поступает на поверяемый (калибруемый) прибор.

Значение давления Р определяют по формуле:

![]() , (1)

, (1)

где Р – выходное давление калибратора, кПа;

М – масса поршня, грузоприемного устройства и грузов при единой условной плотности материала, кг;

gм – местное ускорение свободного падения, м/с2;

Fэф – эффективная площадь поршневой системы, м2;

ρв – плотность воздуха (ρв = 1,2 кг/м3);

ρм – единая условная плотность материала поршня, грузоприёмного устройства и грузов калибратора (ρм = 8000 кг/м3).

В отличие от традиционных грузопоршневых манометров, у которых эффективная площадь поршневой системы является постоянной величиной во всем рабочем диапазоне, в пневматических калибраторах давления типа "Воздух" значение эффективной площади поршневой системы изменяется при изменении значения воспроизводимого давления, что связано с принципом работы приборов. Эффективная площадь поршневой системы калибраторов давления типа "Воздух" может быть выражена формулой:

![]() , (2)

, (2)

где Fо – геометрическая площадь сопла, см2;

q – величина, зависящая от силы Мg, скорости, расхода воздуха и характера истечения воздуха из системы “сопло-поршень”.

Линеаризация характеристики (уравнение (1)) осуществляется путем подгонки масс грузов по методике предприятия-изготовителя.

Преобразователь силы в давление ПД представляет собой междроссельную камеру (поз.1), образованную постоянным и переменным дросселями (см. рисунок 5). Постоянный дроссель выполнен в виде кольцевого щелевого зазора между соплом (поз.2) и вставкой сопла (поз.3). Переменный дроссель образован соплом (поз.2) и поршнем (поз.4), используемым для воспроизведения давления.

Регулятор расхода РР автоматически регулирует расход и давление воздуха и обеспечивает высокую повторяемость значений выходного давления Р при изменении силы Mg.

Работа регулятора расхода РР построена на принципе силового уравновешивания системы мембранных блоков с индикатором рассогласования типа "сопло-заслонка".

1.4.4 Работа прибора заключается в следующем. Воздух питания через вентиль ВН, поступает на двухкаскадный регулятор расхода РР калибратора. По манометру МН контролируется давление воздуха питания. В регуляторе расхода воздух питания проходит через две ступени регулирования, затем поступает на регулируемый дроссель ДР и одновременно в камеру обратной связи регулятора расхода и на выход из регулятора.

Далее, пройдя через пневмоемкость ПЕ1, воздух под давлением поступает в междроссельную камеру (поз.1) (см. рисунок 5). Возникающее под поршнем давление через пневмосопротивления ПС1, ПС2 и пневмоемкость ПЕ2 поступает на вход пневмотумблера ПР1.

При изменении, например, увеличении силы Mg зазор между поршнем (поз.4) и соплом (поз.2) уменьшается. Это приводит к уменьшению расхода, повышению давления в междроссельной камере (поз.1) и одновременно в рабочих камерах регулятора расхода.

Вследствие этого происходит повышение давления на выходе из регулятора и, соответственно, повышение давления в междроссельной камере (поз.1) до тех пор, пока система не уравновесится при новом значении силы Mg.

Избыточное давление, соответствующее величине массы поршня с грузоприёмным устройством и грузами через пневмотумблеры ПР1 и ПР2, поступает на вход поверяемого прибора.

1.5 Средства измерения, инструмент и принадлежности

При эксплуатации калибратора использовать:

– пневматическую систему питания – центральная сеть питания сжатым воздухом, компрессор;

– масловлагоотделитель;

– воздушный фильтр (размер твердой частицы не более 5 мкм);

– внешний регулятор давления воздуха питания;

– манометр показывающий с верхним пределом измерений 1,6 МПа класса точности 0,4 по ТУ 25-05-1664;

– термометр с ценой деления 0,1 ºС для измерений температуры окружающего воздуха в диапазоне (15-35) ºС по ГОСТ 13646;

– барометр анероид по ТУ 25 04-1797;

– соединительные шланги и переходные штуцеры. В случае если для подключения поверяемых приборов к калибратору недостаточно поставляемых в комплекте с прибором соединительных шлангов и переходных штуцеров, то рекомендуем дополнительно заказывать соединительные шланги и переходные штуцеры, приведенные в тематическом каталоге "Метрологическое оборудование" ПГ "Метран".

Примечание – При эксплуатации калибратора рекомендуется использовать блок подготовки воздуха, описание которого представлено в тематическом каталоге "Метрологическое оборудование" ПГ "Метран".

1.6 Маркировка

1.6.1 На прикрепленной к калибратору табличке нанесены следующие знаки и надписи:

– товарный знак и (или) наименование предприятия-изготовителя;

– знак утверждения типа средств измерений по ПР 50.2.009-94;

– наименование калибратора;

– диапазон воспроизведения давления;

– класс точности калибратора;

– номер калибратора по системе нумерации предприятия-изготовителя;

– дата изготовления (месяц, год).

1.6.2 Знак утверждения типа средств измерений проставлен на титульном листе эксплуатационных документов.

1.6.3 На грузах маркируется порядковый номер калибратора по системе нумерации предприятия-изготовителя, номинальное значение выходного давления, единицы измерения и для грузов с одинаковым номиналом их порядковый номер.

1.6.4 На транспортной таре в соответствии с ГОСТ 14192 нанесены основные, дополнительные, информационные надписи и манипуляционные знаки: "Хрупкое. Осторожно", "Беречь от влаги", "Верх".

1.7 Упаковка

Упаковка калибратора состоит из транспортной тары, изготавливаемой по чертежам предприятия-изготовителя, и обеспечивает сохранность калибратора при транспортировании и складском хранении в течение гарантийного срока хранения.

При повторной упаковке следует использовать транспортную тару, обеспечивающую сохранность калибратора и его укладки при транспортировании. Калибратор и укладка должны быть помещены в пакеты из влагонепроницаемого материала и жестко зафиксированы в транспортной таре. Свободное пространство между стенками тары калибратором и укладкой следует заполнить любым амортизирующим материалом. Контакт калибратора, укладки и стенок тары между собой не допускается.

2 Использование по назначению

2.1 Эксплуатационные ограничения

2.1.1 Запрещается подавать на вход калибратора давление больше 1600 кПа.

2.1.2 Запрещается выключать питание при установленном в сопле поршне с грузоприемным устройством и грузами.

2.1.3 Запрещается включать пневмотумблер “Выходное давление” при отсутствии связи с поверяемым прибором.

2.2 Подготовка изделия к использованию

2.2.1 Распаковку ящика с калибратором следует проводить при комнатной температуре после того, как калибратор примет температуру окружающего воздуха во избежание конденсации на нем влаги.

2.2.2 Распаковывать необходимо в следующем порядке:

– осторожно открыть ящик (согласно манипуляционного знака "Верх" на крышке ящика);

– освободить калибратор от упаковочного материала, затем протереть мягкой тканью;

– проверить комплектность.

Калибратор поставляется с заглушками, закрывающими отверстия штуцеров, и колпачком, закрывающим сопло.

До установки калибратора на рабочее место не следует удалять заглушки и снимать колпачок.

2.2.3 При выборе места установки калибратора необходимо соблюдать следующие условия:

– удобство обслуживания калибратора;

– отсутствие тряски, вибрации и ударов;

– отсутствие агрессивных сред, действующих на алюминиевый сплав, сталь, резину, пластикат, оловянно-свинцовый припой и лакокрасочные покрытия.

2.2.4 Перед включением в работу необходимо:

– выдержать калибратор при температуре окружающего воздуха (15-35) °С не менее 6 часов;

– удалить заглушки, закрывающие отверстия штуцеров (поз.9, 10, рисунок 1), снять колпачок с сопла и положить их в укладку;

– проверить герметичность калибратора в соответствии с п.2.4.2;

– выключить все пневмотумблеры и закрыть вентиль “Давление питания“;

– тщательно протереть сопло, поршень, грузоприёмное устройство и грузы тканью, смоченной в бензине, затем протереть их бязью, смоченной в спирте. Ткань не должна оставлять ворса на поверхностях.

Сопло и поршень протирать перед каждой серией измерений.

Месячные нормы протирочных материалов, необходимых при эксплуатации калибратора в течение месяца, приведены в таблице 2.

Таблица 2

|

Наименование промывочных и протирочных материалов |

Норма |

|

Бензин авиационный Б-70 ГОСТ 1012 |

0,2 л |

|

Спирт этиловый ректификованный ГОСТ Р 51652 |

0,25 л |

|

Бязь ГОСТ 29298 |

0,6 м2 |

|

Обрезки льняных или полульняных тканей ГОСТ 15968 |

0,6 м2 |

2.2.5 Проверить правильность установки рабочих уровней в соответствии с п. 3.1.1.

2.3 Использование изделия

2.3.1 Подготовка калибратора к работе

2.3.1.1 Перед началом работы с калибратором необходимо:

– присоединить пневматическую систему питания к штуцеру "Давление питания" (поз.9, рисунок 1) с помощью трубки, входящей в комплект калибратора;

– установить калибратор по уровням (поз.8), используя регулировочные ножки (поз.3);

– удостовериться, что вентиль “Давление питания” закрыт и пневмотумблеры “Выходное давления” и “Проверка нуля” выключены;

– установить давление воздуха питания сети 1500 кПа и открыть вентиль "Давление питания" (поз.4);

– убедиться, что давление питания, поступающее на регулятор расхода калибратора, соответствует величине 1500 кПа ( 15 бар). При отклонении давления от указанной величины более чем на 50 кПа (0,5 бар) установить давление внешним регулятором давления воздуха питания до требуемого значения. Давление контролировать по манометру (поз.7);

– достать из укладки необходимые для работы поршень (поз.14 рисунок 4), грузоприёмное устройство (навеску) (поз.16) и грузы (поз.17).

Перечень грузов стандартного и дополнительного комплектов и интервалов воспроизводимого давления, в которых они применяются, приведены в приложении Б.

2.3.1.2 Каждый раз перед началом работы необходимо задавать на выходе калибратора максимальное давление. Для этого:

– плавно опустить поршень в сопло;

– надеть на поршень грузоприёмное устройство и подгоночное кольцо 40 кПа-П;

– убедиться, что поршень всплыл и свободно плавает в сопле;

– навесить на грузоприёмное устройство грузы, обеспечивающие в сумме с грузоприёмным устройством и поршнем создание давления 1000 кПа;

ВНИМАНИЕ: НАВЕШИВАТЬ ГРУЗЫ НА ГРУЗОПРИЕМНОЕ УСТРОЙСТВО ОСТОРОЖНО, БЕЗ РЫВКОВ, ЧТОБЫ ИЗБЕЖАТЬ ПОВРЕЖДЕНИЯ поршневой пары и ПОВЕРХНОСТИ ГРУЗОВ!

– убедиться, осторожно коснувшись грузоприемного устройства, что поршень всплыл и свободно плавает в сопле без резких остановок и вибраций;

– оставить калибратор в нагруженном состоянии не менее 5 мин.

– снять грузы, грузоприемное устройство и поршень.

2.3.2 Подключение калибратора к поверяемому прибору

2.3.2.1 Соединить вход поверяемого прибора со штуцером "Выходное давление" (поз. 10, рисунок 1) калибратора, используя переходные штуцеры и пневмошланг.

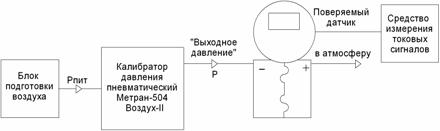

2.3.2.2 При поверке и калибровке датчиков разности давлений и датчиков давления используется схема подключения калибратора давления к поверяемому прибору, приведенная на рисунке 6.

Рисунок 6 – Схема подключения калибратора давления Метран-504 Воздух-II

к поверяемому прибору при поверке датчиков давления и разности давлений

2.3.2.3 Согласно методике поверки датчиков давления серии “Метран” МИ 4212-012-2001 при поверке датчиков разрежения и давления-разрежения допускается устанавливать значение измеряемой величины разрежения, подавая с противоположной стороны чувствительного элемента соответствующие значения избыточного давления, если это позволяет сделать конструкция датчика.

При поверке и калибровке датчиков разрежения используется схема подключения калибратора давления к поверяемому прибору, приведенная на рисунке 7.

Рисунок 7 – Схема подключения калибратора давления Метран-504 Воздух-II

к поверяемому прибору при поверке датчиков разрежения

2.3.3 Порядок проведения поверки (калибровки) при прямом ходе

– убедиться, что вентиль “Давление питания” открыт, а пневмотумблеры “Выходное давление” и “Проверка нуля” выключены;

– поместить в сопло калибратора давления поршень, навесить грузоприемное устройство и грузы, обеспечивающие создание давления Р, соответствующего первому поверяемому значению;

– убедиться, что поршень всплыл и свободно плавает в сопле;

– когда поршень всплывет включить пневмотумблер “Выходное давление”. На вход поверяемого прибора поступит избыточное давление Р;

– снять показания поверяемого прибора через 5÷10 с после того, как они перестанут изменяться;

Примечание – В качестве поверочного средства измерения токовых сигналов датчиков давления класса точности 0,15 и грубее рекомендуем использовать калибратор давления Метран-501-ПКД-Р;

– выключить пневмотумблер “Выходное давление”;

– навесить на грузоприемное устройство грузы для воспроизведения следующего поверяемого значения давления;

– когда поршень всплывет включить пневмотумблер “Выходное давление”;

– снять показания поверяемого прибора через 5÷10 с после того, как они перестанут изменяться;

ВНИМАНИЕ: ВЫКЛЮЧАТЬ ПНЕВМОТУМБЛЕР “ВЫХОДНОЕ ДАВЛЕНИЕ” КАЖДЫЙ РАЗ ПЕРЕД СМЕНОЙ ГРУЗОВ!

Аналогичные операции выполнить для каждого поверяемого значения при прямом ходе.

При проверке нуля включить пневмотумблер “Проверка нуля”. При этом вход поверяемого прибора соединится с атмосферой.

После окончания поверки выключить пневмотумблеры “Выходное давление” и “Проверка нуля”, снять грузы и грузоприемное устройство, убрать из сопла калибратора поршень. Закрыть вентиль “Давление питания” и отсоединить поверяемый прибор от калибратора.

2.3.4 Порядок проведения поверки (калибровки) при обратном ходе

Порядок проведения поверки при обратном ходе аналогичен порядку проведения поверки при прямом ходе. Смену грузов проводить в обратной последовательности, то есть от большего значения воспроизводимого давления к меньшему.

ВНИМАНИЕ: В ПРОЦЕССЕ ПОВЕРКИ НЕ ДОПУСКАЕТСЯ ПРИНУДИТЕЛЬНО раскачивать и вращать ПОРШЕНЬ с грузоприемным устройством и грузами. ЭТО МОЖЕТ ПРИВЕСТИ К ВОЗНИКНОВЕНИЮ ДОПОЛНИТЕЛЬНОЙ ПОГРЕШНОСТИ!

Примечания

1 Навешивание грузов одного номинала выполнять последовательно с возрастанием порядкового номера груза, с целью повышения точности воспроизведения давления. Снятие грузов выполнять в обратной последовательности.

2 В процессе поверки возможно возникновение медленного вращения поршня.

2.3.5 Введение поправок на выходное давление калибратора

Уравнение измерений (1) приведено для нормальных условий п.1.2.3.

При отклонении условий проведения измерений от нормальных необходимо вводить поправки.

Решение о необходимости введения поправок на выходное давление калибратора зависит от соотношения погрешностей поверяемого прибора и калибратора давления пневматического Метран-504 Воздух-II.

В общем случае принято считать, что если значение возможной погрешности, которую компенсирует поправка, не превышает 20% от допускаемой погрешности эталона, то ее можно не учитывать. Однако, при поверке высокоточных датчиков давления, учитывая всю совокупность условий измерения и применение других образцовых средств поверки, введение поправок необходимо.

2.3.5.1 Поправка на температуру

При температуре окружающего воздуха отличной от 20 ºС, действительное значение выходного давления Р определяется по формуле:

![]() ,

,

где Рн – номинальное значение выходного давления калибратора согласно маркировке грузов;

t – температура окружающего воздуха, ºС.

Таблица 3

|

Изменение температуры Δt=(t-20), ºС |

Поправка δP, % |

Поправка составляет от погрешности эталона δ, % |

||

|

для эталона класса точности 0,02 |

для эталона класса точности 0,015 |

для эталона класса точности 0,01 |

||

|

1 |

0,0007 |

3,5 |

4,7 |

7,0 |

|

2 |

0,0014 |

7,0 |

9,3 |

14,0 |

|

3 |

0,0021 |

10,5 |

14,0 |

21,0 |

|

4 |

0,0028 |

14,0 |

18,7 |

28,0 |

|

5 |

0,0035 |

17,5 |

23,3 |

35,0 |

2.3.5.2 Поправка на несовпадение плоскости среза сопла калибратора и плоскости измерений поверяемого прибора

При несовпадении плоскости среза сопла калибратора и плоскости расположения чувствительного элемента поверяемого прибора, действительное значение выходного давления Р определяется по формуле:

![]() ,

,

где h – расстояние между плоскостью среза сопла калибратора и плоскостью, на которой подключен соединенный с ним поверяемый прибор, м;

знак "+" - если плоскость среза сопла выше плоскости измерений давления измерительного преобразователя поверяемого прибора, знак "-" - если плоскость среза сопла ниже плоскости измерений давления измерительного преобразователя поверяемого прибора.

Таблица 4

|

Расстояние h, м |

Поправка δP, % |

Поправка составляет от погрешности эталона δ, % |

||

|

для эталона класса точности 0,02 |

для эталона класса точности 0,015 |

для эталона класса точности 0,01 |

||

|

0,1 |

0,0012 |

5,8 |

7,8 |

11,7 |

|

0,2 |

0,0023 |

11,7 |

15,6 |

23,4 |

|

0,3 |

0,0035 |

17,6 |

23,4 |

35,1 |

|

0,4 |

0,0047 |

23,4 |

31,2 |

46,8 |

|

0,5 |

0,0058 |

29,2 |

39,0 |

58,5 |

2.3.5.3 Поправка на ускорение свободного падения

При эксплуатации калибратора в местности с ускорением свободного падения, отличным от ускорения в свидетельстве о поверке, действительное значение выходного давления Р определяется по формуле:

![]() ,

,

где gа – ускорение свободного падения, под которое подогнаны массы грузов калибратора и указанное в свидетельстве о поверке, м/с2;

gм – ускорение свободного падения для местности, в которой эксплуатируется прибор, м/с2.

Так, например, если в свидетельстве о поверке и таблице масс грузов калибратора указано ускорение свободного падения для г.Челябинска gЧеляб.=9,81440 м/с2, а прибор эксплуатируется в г. Санкт-Петербурге, где ускорение свободного падения gСанкт-Петерб.=9,81950 м/с2, то поправка составит δP=0,052%.

2.3.5.4 Поправка на барометрическое давление

При атмосферном давлении отличном от 760 мм.рт.ст. действительное значение выходного давления Р определяется по формуле:

![]() ,

,

где Ра – атмосферное давление в момент измерений, мм рт.ст.

Таблица 5

|

Изменение барометрического давления ΔРа=(760 - Ра), мм. рт.ст. |

Поправка δP, % |

Поправка составляет от погрешности эталона δ, % |

||

|

для эталона класса точности 0,02 |

для эталона класса точности 0,015 |

для эталона класса точности 0,01 |

||

|

10 |

0,0007 |

3,3 |

4,4 |

6,6 |

|

20 |

0,0013 |

6,6 |

8,8 |

13,2 |

|

30 |

0,0020 |

10,0 |

13,3 |

19,9 |

|

40 |

0,0027 |

13,3 |

17,8 |

26,7 |

|

50 |

0,0033 |

16,7 |

22,3 |

33,5 |

2.3.5.5 При наличии всех вышеперечисленных условий действительное значение выходного давления Р определяется по формуле:

![]() .

.

2.4 Перечень возможных неисправностей и рекомендации по действиям при их возникновении

2.4.1 Возможные неисправности, их причины и действия по их устранению приведены в таблице 6.

Таблица 6

|

Неисправности |

Причины неисправностей |

Действия по устранениюнеисправностей |

|

Поршень пульсирует |

Засорен капилляр пневмосопротивления |

Прочистить капилляр (п. 3.1.2) |

|

Поршень не всплывает

Поршень не вращается при осторожном прикосновении к грузоприемному устройству |

Калибратор не выставлен по уровням |

Выставить калибратор по уровням. Проверить правильность установки уровней (п.3.1.1) |

|

Поршень и рабочая поверхность сопла загрязнены |

Промыть поршень и сопло (п. 2.2.4) |

|

|

Не герметичность системы калибратора |

Проверить герметичность калибратора (п. 2.4.2) и внешних соединений |

2.4.2 Проверка герметичности

Общую герметичность калибратора (линия “Давление питания” – “Выходное давление”) проверять следующим образом:

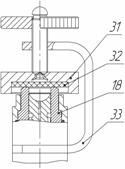

– заглушить сопло калибратора давления, прижав к срезу сопла (поз.18, рисунок 8) пластину (поз.31) с резиновой прокладкой (поз.32) с помощью приспособления для проверки герметичности (поз.33) (входит в комплект поставки);

– подсоединить манометр класса точности 0,4 с верхним пределом измерений 1,6 МПа к штуцеру “Выходное давление ” калибратора;

– включить пневмотумблер “Выходное давление”. Тумблер “ Проверка нуля” должен быть выключен;

– подать на штуцер “Давление питания” калибратора избыточное давление 1,15 МПа;

ВНИМАНИЕ: НЕ ПОДАВАТЬ ИЗБЫТОЧНОЕ ДАВЛЕНИЕ БОЛЬШЕ 1,15 МПа ВО ИЗБЕЖАНИЕ НАРУШЕНИЯ РАБОТЫ РЕГУЛЯТОРА РАСХОДА!

Рисунок 8 – Установка приспособления для проверки герметичности

– открыть вентиль “Давление питания ”;

– после достижения на выходе давления 1,15 МПа закрыть вентиль “Давление питания” и сбросить давление до него;

– выдержать в течение 10 мин для окончания переходных термодинамических процессов;

– проконтролировать падение давления по манометру. Система считается герметичной, если в течение последующих 5 мин спад давления не наблюдается.

В случае негерметичности системы место течи определить обмыливанием всех мест уплотнений и устранить.

Если неисправность устранить не удалось, калибратор давления необходимо сдать в ремонт.

ВНИМАНИЕ: ПОСЛЕ ОКОНЧАНИЯ ПРОЦЕДУРЫ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ, ВО ИЗБЕЖАНИЕ ПОВРЕЖДЕНИЯ МАНОМЕТРА, ПЛАВНО СБРОСЬТЕ ДАВЛЕНИЕ ИЗ КАЛИБРАТОРА, ОСЛАБЛЯЯ ПРИЖАТИЕ ПЛАСТИНЫ (ПОЗ. 31, РИС.8) ПРИСПОСОБЛЕНИЯ ДЛЯ ПРОВЕРКИ ГЕРМЕТИЧНОСТИ.

3 Техническое обслуживание

3.1 Общие указания

3.1.1 Правильность установки рабочих уровней определяется следующим образом:

– установить контрольный уровень с ценой деления не более 2' непосредственно на торец сопла (поз.15, рисунок 1);

– установить калибратор по контрольному уровню, используя регулировочные ножки (поз.3, рисунок 1). Установку калибратора по контрольному уровню выполнить при двух взаимно-перпендикулярных положениях контрольного уровня в горизонтальной плоскости;

– установить пузырек собственного уровня (уровней) (поз.8,) калибратора в среднее положение, используя регулировочные винты уровня (уровней).

3.1.2 Периодически, раз в 3 месяца, прочищать центральный капилляр калибратора давления следующим образом:

– отвернуть гайку (поз. 22, рисунок 3);

– снять сопло (поз. 23, рисунок 3) и вставку сопла (поз. 24, рисунок 3), извлечь резиновое уплотнение (поз. 25, рисунок 3);

– вывернуть капилляр (поз.20, рисунок 3) из корпуса колонки калибратора (поз.21, рисунок 3);

– прочистить капилляр проволокой диаметром (0,7-0,8) мм;

– установить капилляр на место, завернув его до упора в корпус колонки калибратора;

– установить на корпус колонки калибратора в обратном порядке резиновое уплотнение, вставку сопла, сопло и завернуть гайку;

– после окончания процедуры прочистки центрального капилляра выполнить пункт 3.1.1 настоящего руководства по эксплуатации.

3.1.3 Периодически, раз в полгода, проверять правильность показаний рабочего манометра (поз.7, рисунок 1) следующим образом:

– подключить через тройник показывающий манометр с верхним пределом измерений 1,6 МПа, класса точности не грубее 1,5, и вход калибратора (поз. 9, рисунок 1) к источнику давления питания;

– подать давление питания от сети 1,4 МПа или 1,5 МПа (чтобы получить целое число делений по рабочему манометру);

– открыть вентиль "Давление питания";

– сравнить показания манометров при значении давления 1,4 МПа или 1,5 МПа. Показания рабочего манометра не должны отличаться от показаний манометра, используемого для проверки, более чем на ±3% от проверяемого значения давления.

В случае если показания рабочего манометра отличаются более чем на ±3% необходимо отремонтировать или заменить рабочий манометр.

3.2.1 К эксплуатации калибраторов допускаются лица, ознакомленные с правилами их эксплуатации и прошедшие инструктаж по технике безопасности.

3.2.2 При испытаниях, монтаже и эксплуатации калибраторов необходимо соблюдать общие требования безопасности по ГОСТ 12.3.001.

3.2.3 Работы по устранению неисправностей калибратора выполнять только после полного снятия давления и отключения калибратора от сети пневмопитания.

3.2.4 Подключение калибратора к пневматической системе питания и отключение от нее следует проводить только после снятия давления в системе.

3.3 Порядок технического обслуживания изделия

Калибраторы давления пневматические являются прецизионными эталонными приборами и требуют очень аккуратного и бережного отношения в строгом соответствии с руководством по эксплуатации.

При неосторожном обращении с соплом, поршнем, грузоприемным устройством и грузами возможно нарушение поверхности поршня, грузоприемного устройства и грузов, что может привести к изменению режимов истечения воздуха, к изменению массы грузов и, в конечном итоге, к изменению метрологических характеристик.

В калибраторе применяются очень точные детали, сам процесс регулировки и настройки метрологических характеристик достаточно сложен. Поэтому предприятие-изготовитель ЗОА ПГ “Метран” рекомендует потребителям осуществлять ремонтно-профилактические работы у изготовителя.

Техническое обслуживание (ТО) калибраторов заключается в следующем:

– профилактические работы и ремонт;

– перенастройка.

3.3.1 Профилактические работы и ремонт

ТО №1 включает следующие работы:

- чистка;

- диагностика (проверка герметичности и работоспособности);

- снятие метрологических характеристик.

ТО №2 включает следующие работы:

- ТО №1;

- средний ремонт (частичная замена отдельных деталей в узлах: пневмотумблер, вентиль, регулятор расхода).

ТО №3 включает следующие работы:

- ТО №1;

- сложный ремонт (предполагает частичную или полную замену узлов: пневмотумблер, вентиль, регулятор расхода).

ТО №4 включает следующие работы:

- ТО №1;

- подгонка грузов;

ТО №5 включает следующие работы:

- ТО №4;

- ремонт (при необходимости) по типу ТО №2 или ТО №3.

3.3.2 Перенастройка

Перенастройка предполагает изменение единиц измерения с Па в кгс/м2, мбар, мм вод.ст. и наоборот, изменение массы грузов под новое значение ускорения свободного падения для конкретной местности и, по желанию заказчика, изменение класса точности прибора с 0,02 до 0,015 (с 0,015 до 0,01).

3.4 Техническое освидетельствование

3.4.1 Калибратор подлежит первичной и периодической поверке.

3.4.2 Поверка калибратора проводится согласно Методике поверки (Приложение В).

3.4.3 Межповерочный интервал - не более 1 года.

4 Транспортирование и хранение

4.1 Условия транспортирования должны соответствовать условиям хранения 5 по ГОСТ 15150. Условия хранения в складских помещениях изготовителя и потребителя должны соответствовать условиям хранения 1 по ГОСТ 15150.

4.2 Транспортирование калибраторов в упаковке предприятия-изготовителя должно производится всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

4.3 Не допускается хранение калибраторов без упаковки в помещениях, содержащих газы и пары, вызывающие коррозию.

5 Утилизация

Калибраторы не содержат ядовитых, токсичных и взрывчатых веществ.

После окончания срока службы утилизация калибратора может быть осуществлена любым приемлемым для потребителя способом.

Приложение А

Ссылочные нормативные документы

Справочное

|

Обозначение документа |

Номер раздела, подраздела, пункта РЭ |

|

ГОСТ 12.3.001-85 ГОСТ 1012-72 ГОСТ 2405-88 ГОСТ 2939-63 ГОСТ 13646-68 ГОСТ 14192-96 ГОСТ 15150-69 ГОСТ 15968-87 ГОСТ 17433-80 ГОСТ Р 51652-2000 ГОСТ 29298-92 ТУ 25 04-1797-75 ТУ 25-05-1664-74 ПР 50.2.009-94 |

3.2.2 2.2.4 1.5 1.2.5 1.5 1.6.4 1.1, 4.1 2.2.4 1.2.5 2.2.4 2.2.4 1.5 1.5 1.6.1 |

Приложение Б

Перечень грузов калибратора давления пневматического Метран-504 Воздух-II

Таблица Б.1 – Основной комплект грузов

|

Грузы |

|

|

Номинальное воспроизводимое давление, кПа |

Обозначение |

|

200 |

200кПа-1 |

|

200 |

200кПа-2 |

|

200 |

200кПа-3 |

|

100 |

100кПа-1 |

|

100 |

100кПа-2 |

|

60 |

60кПа |

|

50 |

50кПа |

|

20 |

20кПа-1 |

|

20 |

20кПа-2 |

|

10 |

10кПа |

|

5 |

5кПа |

|

2 |

2кПа |

|

1 |

1кПа-1 |

|

1 |

1кПа-2 |

|

0,5 |

0,5кПа |

|

0,25 |

0,25кПа |

|

40 |

40кПа - П |

Примечания

1 Груз 40кПа - П обеспечивает давление 40 кПа только совместно с грузоприемным устройством.

2 При воспроизведении давления 100 кПа и выше использование груза 60 кПа обязательно.

Таблица Б.2 оптимальный набор грузов основного комплекта, обеспечивающего поверку датчиков в точках поверки в соответствии с их методиками поверки

|

Повер. диапазон, кПа |

Повер. точки, кПа |

Используемое грузопр. устр-во |

Используемые грузы, кПа |

% от диапазона |

Токовый сигнал поверяемого датчика, мА*1 |

|

0÷160 |

0 40 80 120 160 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

20+20 20+60 20+100 |

0 25 50 75 100 |

4 8 12 16 20 |

|

0÷250 |

0 62,5 125 187,5 250 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

2+0,5 60+20+5 60+50+20+10+5+2+0,5 60+50+100 |

0 25 50 75 100 |

4 8 12 16 20 |

|

0 – 400 |

0 100 200 300 400 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60 60+100 60+200 60+200+100 |

0 25 50 75 100 |

4 8 12 16 20 |

|

0 – 600 |

0 150 300 450 600 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60+50 60+200 60+200+100+50 60+200+100+200 |

0 25 50 75 100 |

4 8 12 16 20 |

|

0 – 630 |

0 157,5 315 472,5 630 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60+50+5+2+0,5 60+200+10+5 60+200+100+50+20+2+0,5 60+200+100+200+20+10 |

0 25 50 75 100 |

4 8 12 16 20 |

|

0 – 1000 |

0 250 500 750 1000 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60+100+50 60+200+200 60+200+200+200+50 60+200+200+200+100+100+50+20+20+10 |

0 25 50 75 100 |

4 8 12 16 20 |

|

-100 ÷ 300 |

-100 0 100 200 300 |

40кПа - П

40кПа - П 40кПа - П 40кПа - П |

60

60 60+100 60+200 |

0 25 50 75 100 |

4 8 12 16 20 |

|

-100 ÷ 530 |

-100 57,5 215 372,5 530 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60 10+5+2+0,5 60+100+10+5 60+200+50+20+10+2+0,5 60+200+200+20+10 |

0 25 50 75 100 |

4 8 12 16 20 |

|

-100 ÷ 900 |

-100 150 400 650 900 |

40кПа - П 40кПа - П 40кПа - П 40кПа - П 40кПа - П |

60 60+50 60+200+100 60+200+200+100+50 60+200+200+200+100+100 |

0 25 50 75 100 |

4 8 12 16 20 |

*1 Значения токового сигнала приведены для датчиков с выходным сигналом 4-20 мА.

Приложение В

КАЛИБРАТОРЫ ДАВЛЕНИЯ ПНЕВМАТИЧЕСКИЕ

МЕТРАН-504 ВОЗДУХ

Методика поверки

В.1 Общие положения

В.1.1 Настоящая методика поверки распространяется на калибраторы давления пневматические Метран-504 Воздух-I и Метран-504 Воздух-II (далее по тексту калибраторы) с диапазоном воспроизведения избыточного давления от 3 кПа до 400 кПа и от 40 кПа до 1000 кПа соответственно, классов точности 0,01, 0,015 и 0,02, предназначенные для применения в качестве рабочих эталонов 1 разряда для поверки и калибровки средств измерений избыточного давления, и устанавливает методы и средства первичной и периодической поверки.

В.1.2 Первичная поверка проводится при выпуске из производства и после ремонта, периодическая поверка – в процессе эксплуатации калибраторов не реже одного раза в год.

В.1.3 Соблюдение требований настоящей методики, обязательно для всех предприятий, проводящих поверку.

В.2 Операции поверки

В.2.1 Наименование и последовательность операций поверки указаны в таблице В.1.

Таблица В.1 – Операции поверки

|

Наименование операций |

Номер пункта методики |

Проведение операции при |

|

|

первичной поверке |

периодической поверке |

||

|

Внешний осмотр |

В.7.1 |

+ |

+ |

|

Проверка герметичности |

В.7.2 |

+ |

+ |

|

Опробование |

В.7.3 |

+ |

+ |

|

Проверка времени установления выходного давления |

В.7.4 |

+ |

- |

|

Определение метрологических характеристик |

В.7.5 |

|

|

|

– определение отклонения измеренных значений масс поршня с навеской и грузов от их расчетных значений |

В.7.5.1

|

+ |

+ |

|

– определение погрешности калибратора в точках сличения |

В.7.5.2 |

+ |

+ |

В.2.2 Результаты поверки считаются положительными, если предъявленный к поверке калибратор соответствует требованиям всех пунктов таблицы В.1.

В.2.3 Поверка прекращается в случае обнаружения несоответствия проверяемого калибратора хотя бы одному из пунктов таблицы В.1.

При проведении первичной поверки калибратор возвращается изготовителю с изложением причин возврата для проведения мероприятий по их устранению и повторного предъявления.

При проведении периодической поверки калибратор возвращается представителю эксплуатационной службы с изложением причин возврата для проведения мероприятий по их устранению и повторного предъявления.

В.3 Методы и средства поверки.

В.3.1 При проведении поверки должны применяться средства измерения, указанные в таблице В.2

Таблица В.2 – Средства измерений, используемые при поверке

|

Пункт методики поверки |

Наименование основного или вспомогательного средства поверки, номер документа, регламентирующего технические требования к средству, метрологические и основные технические характеристики |

Примечание |

|

В.7.5.2 |

Микроманометр переносной компенсационный с концевыми мерами длины ПМКМ с пределами измерений от 0,1 до 4 кПа, классов точности 0,005 и 0,01 по ТУ 50.388-83 |

|

|

В.7.5.2 |

Манометр избыточного давления грузопоршневой МП-2,5 с верхним пределом воспроизведений (измерений) избыточного давления 250 кПа класса точности 0,01 |

|

|

В.7.5.2 |

Манометр избыточного давления грузопоршневой МП-6 с верхним пределом воспроизведений (измерений) избыточного давления 600 кПа класса точности 0,01 (с газожидкостным разделителем сред) |

|

|

В.7.5.2 |

Манометр избыточного давления грузопоршневой МП-60 с верхним пределом воспроизведений (измерений) избыточного давления 6 МПа класса точности 0,01 (с газожидкостным разделителем сред) |

|

|

В.7.5.2 |

Грузопоршневой манометр типа G 6100 «Pressurement»с диапазонами воспроизведения (измерения) избыточного давления от 0,025 МПа до 2 МПа (c поршневой системой MID) класса точности 0,005 |

|

|

В.7.5.1 |

Весы лабораторные специального и высокого классов точности с верхними пределами взвешивания 20 г, 200 г, 1 кг, 3 кг по ГОСТ 24104-2001 |

|

|

В.7.5.1 |

Гири граммовые и миллиграммовые эталонные 1 и 2 разряда (класса E2 и F1) по ГОСТ 7328-2000 |

|

|

В.6 |

Пневматическая система питания в соответствии с п. 1.5 руководства по эксплуатации |

|

|

В.7.2, В.7.3, В.7.4 |

Манометр показывающий с верхним пределом измерений 600 кПа, класса точности 0,4 по ТУ 25-05-1664-74 |

|

|

В.7.2, В.7.3, В.7.4 |

Манометр показывающий с верхним пределом измерений 1,6 МПа, класса точности 0,4 по ТУ 25-05-1664-74 |

|

|

В.6 |

Уровень контрольный с ценой деления не более 2' |

|

|

В.6 |

Линейка 500 мм ГОСТ 427-75 |

|

|

В.7.2 В.7.4 |

Секундомер механический СОСпр-2б-2 по ТУ 25-1819-0021-90 |

|

|

В.5 В.7.5 |

Термометр с ценой деления 0,1 °С для измерения температуры в диапазоне 15 … 35 °С по ГОСТ 13646-68 |

|

|

В.7.5 |

Термометр цифровой малогабаритный ТЦМ 9210 с погружным зондом ТТЦ 01-180 L=100 мм и D=3 мм, разрешающей способностью 0,1 °C |

|

|

В.5; В.7.5 |

Барометр анероид по ТУ 25 04-1797-75 |

|

|

В.5 |

Гигрометр психрометрический ВИТ-2 по ТУ 25-1607-054-85 |

|

В.3.2 Эталоны и средства измерительной техники, применяемые при поверке прибора, должны быть поверены в органах Государственной метрологической службы в соответствии с требованиями ПР 50.2.006-94 «ГСИ Порядок проведения поверки средств измерений».

В.3.3 При проведении поверки калибратора допускается применять другие средства измерительной техники, соответствующие по точности и пределам измерений требованиям настоящей методики.

В.3.4 В диапазоне воспроизведения давления от 3 кПа до 1000 кПа калибраторы метрологически обеспечены эталонами единицы давления, указанными в таблице В.2.

В.3.5 Программное обеспечение по обработке результатов поверки предоставляется по требованию потребителя.

В.4 Меры безопасности

Запрещается подавать на вход поверяемого калибратора Метран-504 Воздух-I давление, превышающее 800 кПа.

Запрещается подавать на вход поверяемого калибратора Метран-504 Воздух-II давление, превышающее 1,6 МПа.

Так же необходимо выполнять требования, описанные в пунктах 2.1 и 3.2 настоящего руководства по эксплуатации.

В.5 Условия поверки

При проведении поверки должны быть соблюдены следующие условия:

– температура окружающего воздуха, °C 20±1;

– атмосферное давление, кПа (мм рт. ст.) 101,3±3 (760±25);

– относительная влажность окружающего воздуха, % 60±20;

– тряска, вибрации и удары не допускаются;

– питание калибратора осуществляется в соответствии с указаниями паспорта, руководства по эксплуатации и технических условий.

В случае отличия условий поверки от нормальных условий, следует учитывать поправки п. 2.3.5 настоящего руководства по эксплуатации.

В.6 Подготовка к поверке

Перед проведением поверки должны быть выполнены следующие подготовительные работы:

– перед предъявлением в поверку следует осуществить техническое обслуживание, в соответствии с п. 3.1 настоящего руководства по эксплуатации;

– выдержать калибратор при указанных выше значениях температуры окружающего воздуха не менее 6 часов в помещении для поверки;

– установить калибратор в рабочее положение с соблюдением указаний паспорта и руководства по эксплуатации.

Примечание – При работе с микроманометром и грузопоршневыми манометрами положение уровня торца сопла калибратора не должно отличаться более чем на 0,2 м от уровня поверхности воды в неподвижном сосуде микроманометра и положения уровня торца поршня грузопоршневого манометра.

– тщательно протереть сопло, поршень, навеску и грузы прибора тканью, смоченной в спирте этиловом ректификованном по ГОСТ 5962-67, ткань не должна оставлять ворса на поверхностях;

– поршень, навеску и грузы, необходимые для проведения поверки, разложить на чистые листы бумаги;

– установить контрольный уровень с ценой деления не более 2' непосредственно на торец сопла (поз.16 (для Метран-504 Воздух-I) и поз.15 (для Метран-504 Воздух-II), рисунок 1 настоящего руководства по эксплуатации);

– установить калибратор по контрольному уровню, используя регулировочные ножки (поз.3, рисунок 1 настоящего руководства по эксплуатации). Установку калибратора по контрольному уровню выполнить при двух взаимно-перпендикулярных положениях контрольного уровня в горизонтальной плоскости;

– установить пузырек собственного уровня (уровней) (поз.9 (для Метран-504 Воздух-I) и поз.8 (для Метран-504 Воздух-II), рисунок 1 настоящего руководства по эксплуатации) калибратора в среднее положение, используя регулировочные винты уровня (уровней).

В.7 Проведение поверки

В.7.1 Проверка внешнего вида, комплектности и маркировки

Проверку внешнего вида, комплектности и маркировки на соответствие требованиям конструкторской документации следует проводить путем внешнего осмотра.

При внешнем осмотре устанавливают соответствие калибратора следующим требованиям:

– калибратор должен быть чистым, не иметь повреждений корпуса и штуцеров, препятствующих прочному присоединению прибора к устройству для создания давления;

– поршень, грузоприемное устройство (навеска), грузы и сопло должны быть чистыми и не иметь забоин, заусенцев и царапин.

– к калибратору должны быть приложены руководство по эксплуатации с методикой поверки, паспорт, таблица масс грузов, а также свидетельство о предыдущей поверке прибора.

В.7.2 Проверка герметичности

Герметичность калибратора проверяют в соответствии с п. 2.4.2 настоящего руководства по эксплуатации.

В.7.3 Опробование

При опробовании калибратора выполняют следующие операции:

– калибратор включают в соответствии с п. 2.3.1 руководства по эксплуатации;

– присоединяют к штуцеру "Выходное давление" поз. 11 (для Метран-504 Воздух-I) и поз. 10 (для Метран-504 Воздух-II) рисунок 1 руководства по эксплуатации) манометр с верхним пределом измерений 600 кПа (для Метран-504 Воздух-I) или 1,6 МПа (для Метран-504 Воздух-II);

– согласно с п. 2.3.1.2 настоящего руководства по эксплуатации задают на выходе калибратора Метран-504 Воздух-I или Метран-504 Воздух-II максимальное давление 400 или 1000 кПа соответственно, используя поршень с навеской и необходимыми грузами;

– контролируют давление на выходе с помощью манометра;

– при воспроизведении указанного давления для каждого из калибраторов поршень должен свободно плавать в сопле.

В.7.4 Проверка времени установления выходного давления

При проверке времени установления выходного давления выполняют следующие операции:

– калибратор включают в соответствии с п. 2.3.1 руководства по эксплуатации;

– присоединяют к штуцеру "Выходное давление" калибратора манометр с верхним пределом измерений 600 кПа (для Метран-504 Воздух-I) или 1,6 МПа (для Метран-504 Воздух-II) так, чтобы длина пневматической линии связи с внутренним диаметром 3-4 мм не превышала 1,5 м;

– при выключенных пневмотумблерах “Выходное давление”, “Проверка нуля” и “Давление питания” для Метран-504 Воздух-I или вентиле “Давление питания” для Метран-504 Воздух-II, устанавливают поршень в сопло, навешивают грузоприемное устройство и накладывают грузы, соответствующие максимальному воспроизводимому давлению 400 кПа (для Метран-504 Воздух-I) и 1000 кПа (для Метран-504 Воздух-II);

– подают давление питания, требуемое для каждого из калибраторов (согласно п. 1.2.5 настоящего руководства по эксплуатации), и включают пневмотумблер “Выходное давление”;

– одновременно включают пневмотумблер “Давление питания” для Метран-504 Воздух-I или открывают вентиль для Метран-504 Воздух-II и включают секундомер;

– секундомер выключают в момент, когда стрелка манометра остановится;

– время, измеренное секундомером, не должно превышать 30 с.

В.7.5 Определение метрологических характеристик

В.7.5.1 Определение отклонения измеренных значений масс поршня с навеской и грузов от их расчетных значений.

В.7.5.1.1 Значения масс mизм поршня с навеской и грузов определяют взвешиванием с погрешностью, не превышающей 1:3 предельных допускаемых отклонений измеренных значений масс поршня, навески и грузов от их расчетных значений δm пр, приведенных в таблице В.3, с использованием методов по МИ 1747-87 «ГСИ Меры массы образцовые и общего назначения. Методика поверки».

В.7.5.1.2 Относительные значения δm отклонений измеренных значений масс поршня с навеской и грузов mизм не должны отличаться от их расчетных значений mрасч, приведенных в паспорте на калибратор более чем на 20% пределов допускаемой относительной погрешности калибраторов, приведенной в таблице 1 настоящего руководства по эксплуатации, т.е.

![]() ≤

≤

![]() , (%) для

грузов массой более 50 г (В.1)

, (%) для

грузов массой более 50 г (В.1)

![]() ≤

≤

![]() , (%) для

грузов массой менее 50 г (В.2)

, (%) для

грузов массой менее 50 г (В.2)

Таблица В.3 – Предельные допускаемые отклонения измеренных значений

масс поршня, навески и грузов от их расчетных значений ![]()

|

Класс точности |

|

|

0,01 |

±0,002 % |

|

0,015 |

±0,003 % |

|

0,02 |

±0,004 % |

Результаты контроля считаются положительными, если отклонения измеренных значений масс поршня, навески и грузов, при взвешивании на весах, удовлетворяющих по точности требованиям п. В.7.5.1.1 , от их расчетных значений δm не превышают допускаемых отклонений, указанных в таблице В.3.

В.7.5.2 Определение погрешности калибратора

Погрешность калибратора определяют непосредственным сличением с соответствующим эталоном, при значениях выходного давления 3, 50, 100, 200, 300, 400 кПа (для калибратора Метран-504 Воздух-I) и при значениях 40, 100, 400, 700, 1000 кПа (для калибратора Метран-504 Воздух-II) и соблюдении условий, указанных в п. В.5.

При поверяемых значениях выходного давления 3, 50 и 400 кПа (для Метран-504 Воздух-I) и 40 и 1000 кПа (для Метран-504 Воздух-II) проводят 3 серии измерений. Временной промежуток между сериями должен составлять не менее 6 часов. В каждой серии показания эталона фиксируют дважды, при повторном измерении осторожным касанием повернуть грузоприемное устройство с грузом на 90º в горизонтальной плоскости сопла калибратора.

При поверяемых значениях выходного давления 100, 200 и 300 кПа (для Метран-504 Воздух-I) и 100, 400 и 700 кПа (для Метран-504 Воздух-II) достаточно провести по 1 серии измерений.

Формулы для определения погрешности калибратора следующие:

![]() (В.3)

(В.3)

![]() ,

, ![]() (В.4)

(В.4)

где Рвоспрi – давление, воспроизводимое калибратором в соответствии с маркировкой грузов с учетом поправок п. 2.3.5 настоящего руководства по эксплуатации;

РЭi – показания эталона.

Необходимо проводить проверку нуля эталона каждый раз перед определением погрешности калибратора, в случае необходимости провести корректировку нуля в соответствии с руководством по эксплуатации эталона.

По результатам измерений для общего количества наблюдений n=6 при значениях выходного давления 3, 50 и 400 кПа (для Метран-504 Воздух-I) и 40 и 1000 кПа (для Метран-504 Воздух-II) следует определить среднеквадратическое отклонение (СКО) результата измерений с многократными наблюдениями по следующей формуле:

![]() , (В.5)

, (В.5)

где ![]() –

среднее значение показаний эталона при проведении количества i наблюдений;

–

среднее значение показаний эталона при проведении количества i наблюдений;

![]() –

показания эталона при i-ом наблюдении, приведенное к температуре 20 °С и атмосферному

давлению 760

мм рт.

ст.

–

показания эталона при i-ом наблюдении, приведенное к температуре 20 °С и атмосферному

давлению 760

мм рт.

ст.

Результаты контроля считаются положительными, если погрешности калибратора, определенные по формуле (В.4), не превышают допускаемых предельных отклонений, указанных в таблице 1 настоящего руководства по эксплуатации для соответствующих воспроизводимых номинальных значений давления и СКО результата измерений, определенное по формуле (В.5), не превышает значений приведенных в таблице В.4.

Таблица В.4 – Предельные допускаемые значения СКО результатов измерений

|

Класс точности |

СКО |

|

0,01 |

0,003 % |

|

0,015 |

0,005 % |

|

0,02 |

0,0065 % |

Если погрешность превысила допустимые предельные значения при одном из измерений, это измерение следует повторить. При повторном отрицательном результате калибратор считается непригодным.

Если СКО результата измерений превысила значения, приведенные в таблице В.4, калибратор считается непригодным.

В.7.5.2.1 Допускается определять погрешность калибратора при использовании эталонов, перечисленных в таблице В.2, по отклонению измеренных значений масс (для ГПМ) или высот столба манометрической жидкости (для ПМКМ) от их расчетных значений.

В.7.5.2.1.1 Определение погрешности калибратора при сличении с микроманометром (выполняется только для калибратора Метран-504 Воздух-I):

– удостовериться, что пневмотумблеры “Давление питания“ и “Выходное давление“ выключены;

– соединить штуцер “Выходное давление“ калибратора с неподвижным сосудом микроманометра;

– включить пневмотумблер “Давление питания“;

– задать на выходе калибратора давление 3 кПа, используя поршень, навеску и подгоночное кольцо 3 кПа-П;

– установить концевую меру (или блок концевых мер) на микроманометре, соответственно воспроизводимому калибратором значению давления;

– включить пневмотумблер “Выходное давление“;

– зафиксировать значения следующих параметров: высоту столба манометрической жидкости; температуру и манометрической жидкости; атмосферное давление;

– по окончанию измерения выключить пневмотумблер “Выходное давление” разгрузить калибратор, выключить пневмотумблер “Давление питания” и отсоединить калибратор от эталона.

По результатам наблюдений определяют относительную погрешность калибратора при i-ом наблюдении по формуле:

![]() , (В.6)

, (В.6)

где hизм i– значение высоты водяного столба микроманометра, полученное в результате i-го наблюдения, мм;

hрасч i – расчетное значение высоты водяного столба микроманометра при i-ом наблюдении, соответствующее номинальному поверяемому значению выходного давления, мм:

,

(В.7)

,

(В.7)

где Рн – номинальное значение выходного давления согласно маркировке грузов калибратора, кПа;

gа – ускорение свободного падения, под которое рассчитана масса поршня, навески и грузов калибратора согласно указаний в паспорте (свидетельстве о поверке), м/с2;

Ра – атмосферное давление в момент наблюдений мм рт. ст.;

ρмi – плотность воды (манометрической жидкости) в микроманометре при ее температуре tжi ºС, измеренной погружным термометром в подвижном сосуде микроманометра при i-м наблюдении, значения ρм берутся по таблицам ГСССД-2-77, г/см3;

![]() –

плотность окружающего воздуха при температуре tвi ºС и

атмосферном давлении Ра мм рт. ст. в момент наблюдений, г/см3;

–

плотность окружающего воздуха при температуре tвi ºС и

атмосферном давлении Ра мм рт. ст. в момент наблюдений, г/см3;

ρа=1,205ּ10-3 г/см3 – плотность воздуха при Ра= 760 мм рт.ст. и температуре tв = 20 ˚С;

t вi – температура окружающего воздуха в момент i-го наблюдения, оС;

αкм – температурный коэффициент расширения материала концевых мер длины, 1/оС.

В.7.5.2.1.2 Определение погрешности калибратора при сличении с ГПМ:

– удостовериться, что пневмотумблер “Давление питания“ (для калибратора Метран-504 Воздух-I) выключен или вентиль “Давление питания“ (для калибратора Метран-504 Воздух-II) закрыт и пневмотумблер “Выходное давление“ выключен;

– соединить штуцер “Выходное давление“ калибратора со входом ГПМ;

– включить пневмотумблер “Давление питания“ (для калибратора Метран-504 Воздух-I) или открыть вентиль “Давление питания“ (для калибратора Метран-504 Воздух-II);

– задать на выходе калибратора поверяемое значение давление, используя поршень, навеску и необходимые грузы;

– установить на ГПМ грузы, соответствующие воспроизводимому калибратором значению давления;

– включить пневмотумблер “Выходное давление“;

– зафиксировать значения следующих параметров: масса грузов установленную на ГПМ; температуру окружающей среды и поршня ГПМ; атмосферное давление;

– по окончанию измерения выключить пневмотумблер “Выходное давление” разгрузить калибратор, выключить пневмотумблер “Давление питания” и отсоединить калибратор от эталона.

По результатам наблюдений определяют погрешность калибратора по формуле:

![]() ,

( В.8)

,

( В.8)

где mизм i – значение массы грузов на грузопоршневом манометре, полученное в результате i-го наблюдения, г;

mрасч i – расчетное значение массы грузов на грузопоршневом манометре при i-том наблюдении, соответствующее поверяемому значению выходного давления, определяемое по формуле, г:

,

(В.9)

,

(В.9)

где k – коэффициент, учитывающий влияние на грузы выталкивающей силы воздуха (для МП-6, МП-60 и G6100 k=100,015, а для МП-2,5 с учетом поправки, учитывающей давление на поршень столба воздуха высотой 1,1 м, k=100,002);

Рн – номинальное значение выходного давления согласно маркировке поршней, навесок и грузов калибратора, кПа;

F – значение эффективной (приведенной) площади поршневой системы грузопоршневого манометра при t = 20˚С, см2;

tГПМi – температура поршневой пары грузопоршневого манометра в момент наблюдений, ˚С;

αГПМ – корректирующий температурный коэффициент эталона (приведен в паспорте эталона), 1/ оС.

Результаты контроля считаются положительными, если погрешности калибратора, определенные по формулам (В.6) и (В.8), не превышают допускаемых предельных отклонений, указанных в таблице 1 настоящего руководства по эксплуатации для соответствующих воспроизводимых номинальных значений давления.

В.7.5.3 Определение класса точности калибратора

Калибратору пневматическому Метран-504 Воздух-I или Метран-504 Воздух-II присваивают класс точности 0,01, 0,015, 0,02 если результаты поверки считаются положительными, т.е. если значения относительной погрешности калибратора, полученные по формуле (В.4) или по формулам (В.6) и (В.8), не превышают значений, приведенных в таблице 1 руководства по эксплуатации на поверяемых точках; значения СКО, полученные по формуле (В.5) не превышают значений, приведенных в таблице В.4; и измеренные массы поршня, навески и грузов находятся в пределах допускаемых отклонений (таблица В.3)

При несоответствии калибратора указанным требованиям для его класса точности он может быть допущен к применению с другим более грубым классом точности по результатам периодической поверки по желанию заказчика.

В.8 Оформление результатов поверки

В.8.1 Результаты поверки заносят в таблицы, рекомендуемая форма которых приведена в приложении Г. При использовании программного обеспечения (ПО) исходные данные заносятся в программу расчета в соответствии с руководством пользователя.

В.8.2 При положительных результатах поверки оформляют свидетельство со сроком действия 1 год по форме, приведенной в ПР 50.2.006-94«ГСИ Порядок проведения поверки средств измерений», или по форме, приведенной в действующих документах страны, где эксплуатируется калибратор.

В.8.3 При отрицательных результатах поверки на калибратор выдают извещение о непригодности с указанием причин, форма которого приведена в ПР 50.2.006-94 «ГСИ Порядок проведения поверки средств измерений», калибратор к дальнейшему применению не допускается.

Приложение Г

(рекомендуемое)

Форма протокола поверки

П Р О Т О К О Л

поверки

калибратора давления пневматического Метран-504 Воздух-I (-II) №_________

______разряда, с пределами воспроизведений давления_____________________

класса точности__________________

принадлежащего_____________________________________________________

Эталоны: 1. Микроманометр _______, ____________разряда №_____________

с диапазоном измерений ____________________кПа (кгс/м2 и т.д.)

с пределами допускаемой погрешности________ _______________

2. Грузопоршневой манометр _________ разряда №________________

с диапазоном измерений ____________________кПа (кгс/см2 и т.д.)

с пределами допускаемой основной погрешности______________

с эффективной площадью измерительной поршневой системы ____________см2

3. Грузопоршневой манометр _________ разряда №__________________

с диапазоном измерений ____________________кПа (кгс/см2 и т.д.)

с пределами допускаемой основной погрешности______________

с эффективной площадью измерительной поршневой системы ____________см2

4. Грузопоршневой манометр _________ разряда №__________________

с диапазоном измерений ____________________кПа (кгс/см2 и т.д.)

с пределами допускаемой основной погрешности______________

с эффективной площадью измерительной поршневой системы ____________см2

5. Весы _________, ________разряда, _______класса, №______________

6. Гири _________, ________разряда, _______класса, №______________

Условия поверки: температура _______ºС

давление барометрическое ______________кПа (мм рт. ст.)

влажность _____________________________%

ускорение свободного падения:

– в месте поверки gм=____________м/с2

– в месте эксплуатации gа=____________м/с2

РЕЗУЛЬТАТЫ НАБЛЮДЕНИЙ И ИХ ОБРАБОТКА

1 Внешний осмотр __________________________________________________

2 Проверка герметичности____________________________________________

3 Опробование _____________________________________________________

4 Время установления выходного давления______________________________

5 Определение метрологических параметров

5.1 Определение отклонений измеренных значений масс грузов от их расчетных значений

Таблица 1

|

Маркировка грузов |

Номинальное значение Рн, кПа |

Масса поршня, навески и грузов, г |

Относительное отклонение Измеренного значения массы от расчетного, % |

Пределы допускаемого относительного

отклонения |

||

|

расчетная mрасч, г |

измеренная mизм, г |

для масс менее 50г

|

для масс более 50г

|

|||

|

|

|

|

|

|

|

±0,2δ

|

Относительные отклонения измеренных значений

масс грузов ![]() от их расчетных

значений, указанных в паспорте ________________________ допускаемым

от их расчетных

значений, указанных в паспорте ________________________ допускаемым ![]()

(соответствуют/не соответствуют) для класса точности калибратора (0,01/0,015/0,02)

Поверитель _____________ Дата______________

5.2 Определение погрешности калибратора

Таблица 2 – Определение погрешности и СКО результатов измерений калибратора Метран-504 Воздух-I

|

№ серии |

№ наблюдения |

tв ºC |

tж tгпм ºC |

Рб мм рт. ст. |

Рн, кПа |

Рвоспр, кПа |

Рэ, кПа |

массы грузов на ГПМ или столба жидкости |

Погрешность калибратора δ,% по (4), (6) или (8) |

Предел допускаемой погрешности δпр,% |

Рнуэ, кПа

|

|

СКО σ, % |

Предел допускаемого СКО σ пр, % |

|

|

измеренное значение mизм, г hизм, мм |

расчетное значение mрасч, г hрасч, мм |

||||||||||||||

|

I |

1 |

|

|

|

3 кПа |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

II |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

||||||

|

III |

5 |

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

||||||

|

I |

1 |

|

|

|

50 кПа |

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

II |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

||||||

|

III |

5 |

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

||||||

|

I |

1 |

|

|

|

400 кПа |

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

II |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

||||||

|

III |

5 |

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

||||||

|

I |

1 |

|

|

|

100 кПа |

|

|

|

|

|

|

||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

I |

1 |

|

|

|

200 кПа |

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

I |

1 |

|

|

|

300 кПа |

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

Относительная погрешность калибратора Метран-504 Воздух-I

соответствует классу точности___________

Поверитель _____________ Дата______________

Таблица 3 – Определение погрешности и СКО результатов измерений калибратора Метран-504 Воздух-II

|

№ серии |

№ наблюдения |

tв ºC |

tгпм ºC |

Рб мм рт. ст. |

Рн, кПа |

Рвоспр, кПа |

Рэ, кПа |

массы грузов на ГПМ |

Погрешность калибратора δ,% по (4), (8) |

Предел допускаемой погрешности δпр,% |

Рнуэ, кПа

|

|

СКО σ, % |

Предел допускаемого СКО σ пр, % |

|

|

измеренное значение mизм, г |

расчетное значение mрасч, г |

||||||||||||||

|

I |

1 |

|

|

|

40 кПа |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

II |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

||||||

|

III |

5 |

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

||||||

|

I |

1 |

|

|

|

1000 кПа |

|

|

|

|

|

|

|

|

||

|

2 |

|

|

|

|

|

|

|

|

|

||||||

|

II |

3 |

|

|

|

|

|

|

|

|

|

|||||

|

4 |

|

|

|

|

|

|

|

|

|

||||||

|

III |

5 |

|

|

|

|

|

|

|

|

|

|||||

|

6 |

|

|

|

|

|

|

|

|

|

||||||

|

I |

1 |

|

|

|

100 кПа |

|

|

|

|

|

|

||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

I |

1 |

|

|

|

400 кПа |

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

I |

1 |

|

|

|

700 кПа |

|

|

|

|

|

|||||

|

2 |

|

|

|

|

|

|

|

|

|||||||

Относительная погрешность калибратора Метран-504 Воздух-II

соответствует классу точности___________

Поверитель _____________ Дата______________

/////////////////////////////////