поиск по сайту правообладателям

|

|

|

Бульдозер SD22, SD22E, SD22S, SD22D. Инструкция по эксплуатации и

техническому обслуживанию

Внимание! Небезопасная эксплуатация данной машины может привести к серьезным травмам или летальному исходу. Оператор и обслуживающий персонал должны внимательно прочитать данное руководство перед началом эксплуатации или проведения технического обслуживания данной машины. Руководство должно храниться рядом с машиной для того, чтобы им можно было воспользоваться при возникновении каких-либо вопросов, а также для периодического просмотра персоналом, работающим с машиной.

ПРЕДИСЛОВИЕ

SD22, SD22E, SD22S и SD22D – модели бульдозера с гидравлической коробкой передач и мощностью 162 кВт (220 л.с.). Настоящее руководство содержит описание конструкции, технических характеристик, правил эксплуатации машины, ее технического обслуживания, поиска и устранения неисправностей, хранения. Руководство предназначено для операторов или иных лиц и позволяет достичь максимальной производительности посредством эффективной, экономичной и безопасной эксплуатации машины. Прежде чем приступить к работе на бульдозере, внимательно изучите данное руководство. Полностью освоив его, вы можете приступать к работе на машине. Данные относительно работы, эксплуатации и диагностики неисправностей двигателя, за исключением информации, представленной в данной брошюре, см. «Руководство по работе и эксплуатации двигателя». Все операции по работе, диагностике и эксплуатации бульдозера необходимо выполнять с большой осторожностью. Соблюдение техники безопасности является первоочередной задачей. Правила техники безопасности обозначаются знаком «!», правила технической безопасности – знаком «*». Информация по технике безопасности, представленная в данном руководстве, дополняет общие правила техники безопасности, требования относительно страхования, нормы местного законодательства, местные правила и положения. Содержание руководства может иметь некоторые расхождения с Вашей машиной, связанные с постоянным усовершенствованием технологии. Обновленное содержание руководства представлено в последующих его изданиях.

РЕКОМЕНДАЦИИ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

! 1. Перед началом эксплуатации машины необходимо внимательно прочесть Руководство по эксплуатации и техническому обслуживанию. Эксплуатировать машину в соответствии с рекомендациями, содержащимися в инструкции. ! 2. Оператор должен быть достаточно опытным. Не эксплуатировать машину в состоянии усталости или алкогольного опьянения. Не допускать к управлению лиц, не имеющих соответствующей квалификации. ! 3. Если суть работы требует обеспечения безопасности, надевать плотно сидящую каску, защитную обувь, рабочую одежду и другие средства защиты. ! 4. Изучить расположение и правила использования предохранительных устройств, установленных на машине. ! 5. Изучить соответствующие правила дорожного движения и правила пользования огнетушителем. ! 6. При заправке топлива или проведении другого технического обслуживания строго запрещается курить на рабочем месте. Также следует устранить все источники открытого пламени. ! 7. До начала эксплуатации детально изучить геологическую структуру, природные условия и объекты непосредственно на территории и вокруг нее. ! 8. Перед началом работы всегда убирать детали или инструменты, лежащие вокруг машины или на полу кабины оператора. ! 9. Перед началом работы проводить проверку состояния машины. ! 10. Не сидеть в кабине оператора при эксплуатации машины и не управлять машиной с какого-либо другого места. Не допускать присутствия посторонних лиц в кабине оператора. ! 11. Убедиться, что после запуска двигателя или начала движения машина функционирует в нормальном режиме. ! 12. Если тесты выявляют какие-либо повреждения, даже не слишком серьезные, связаться только с человеком, обслуживающим машину, и продолжать эксплуатацию машины только с его разрешения. ! 13. При работе в помещениях с плохой вентиляцией принять меры для обеспечения свободного доступа свежего воздуха, т.к. возможно отравление угарным газом. ! 14. При посадке в машину и высадке из нее использовать установленные поручни и педали. Не запрыгивать в машину и не выпрыгивать из нее. ! 15. При работе в ночное время убедиться в том, что система освещения настроена надлежащим образом. ! 16. Быть особенно осторожным при работе на наклонных поверхностях, на снегу, в лесных районах, где есть упавшие деревья, бревна, опавшие листья, а также после дождя, т.к. машина может ускоряться за счет скольжения. ! 17. После остановки машины опустить отвал на землю и установить все предохранительные устройства в положение “LOCK”. ! 18. Для обеспечения безопасности Вашей и машины никогда не эксплуатировать машину при перегрузке или повреждениях. ! 19. При эксплуатации в особых условиях см. раздел «Меры предосторожности при эксплуатации в особых условиях». * 20. Тип используемой смазки зависит от температуры окружающей среды. Выбирать смазку в соответствии с таблицей «ТОПЛИВО, ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ И СМАЗОЧНЫЕ МАТЕРИАЛЫ». * 21. Никогда не использовать антифриз, произведенный на основе этилового или метилового спирта, т. к. они могут привести к повреждению двигателя. Избегать источников огня, т.к. антифриз является легковоспламеняющимся веществом. * 22. Использовать канализационную воду для охлаждения всегда, когда это возможно. Не использовать в качестве охлаждающей жидкости грязную воду. * 23. Никогда не добавлять в охлаждающую жидкость вещества, способные стать причиной протечки. * 24. Чистить и производить замену различных фильтров в соответствии с таблицей проведения технического обслуживания. * 25. При любой возможности проверять уровень охлаждающей жидкости, топлива, смазки и гидравлического масла, и при необходимости доливать их. * 26. При запуске двигателя не оставлять ключ в положении «СТАРТ» (“START”) более, чем на 20 секунд. Если двигатель не заводится, повторить процедуру запуска через 2 минуты. * 27. Машина рассчитана на работу на высоте до 3000 мм. При увеличении высоты, мощность постепенно снижается. Если машина долгое время эксплуатируется на высоте, превышающей установленную, некоторые компоненты могут испортиться. На большей высоте рекомендуется использовать модель бульдозера SHANTUI, разработанную для эксплуатацию на больших высотах.

ВВОД НОВОЙ МАШИНЫ В ЭКСПЛУАТАЦИЮ

Каждая машина перед транспортировкой тщательно регулируется и испытывается. Однако новые машины требуют аккуратной эксплуатации в течение первой 1000 моточасов - для притирки различных компонентов. Если машина подвергаются неоправданно небрежному обращению на начальном периоде эксплуатации, потенциальная эффективность будет преждевременно снижена. Срок службы машины также сократится. Новая машина должна эксплуатироваться с осторожностью, в соответствии со следующими правилами: 1. Подготовить машину к запуску. 2. После запуска двигателя дать ему поработать вхолостую в течение 5 минут, чтобы надлежащим образом прогреть двигатель перед эксплуатацией. 3. Избегать работы с тяжелыми грузами или на высокой скорости. 4. Избегать внезапного запуска двигателя или повышения скорости, ненужного прерывистого торможения и резких поворотов. 5. При любой возможности осматривать и производить регулировку машины, содержать ее в нормальном функциональном состоянии. 6. Через 250 моточасов эксплуатации машина должна пройти техническое обслуживание в соответствии с расписанием проведения первого технического обслуживания и следующими пунктами. * Расписание проведения первого технического обслуживания при наработке 250 моточасов. * Количество моточасов отображается на счетчике моточасов. * При замене фильтрующих элементов воздушного фильтра их внутреннюю поверхность необходимо проверить на наличие грязи и пыли. При накоплении пыли и грязи проверить возможные причины этого перед заменой фильтрующих элементов.

СОДЕРЖАНИЕ

I. ОБЩИЙ ВИД И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ II. РАЗЛИЧНОЕ ОБОРУДОВАНИЕ И ЭКСПЛУАТАЦИЯ III. ТЕХНИКА БЕЗОПАСНОСТИ IV. МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ МОНТАЖЕ И ДЕМОНТАЖЕ V. КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ БУЛЬДОЗЕРА VI. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ VII. СПОСОБ РЕГУЛИРОКИ ДЕТАЛЕЙ IX. КРИТЕРИИ ПРОВЕРКИ ОСНОВНЫХ ДЕТАЛЕЙ СХЕМА СМАЗКИ БУЛЬДОЗЕРА SD22 ПРИНЦИПИАЛЬНАЯ ЭЛЕКТРОСХЕМА БУЛЬДОЗЕРА SD22 ТОПЛИВО, ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ И СМАЗОЧНЫЕ МАТЕРИАЛЫ

I. ОБЩИЙ ВИД И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

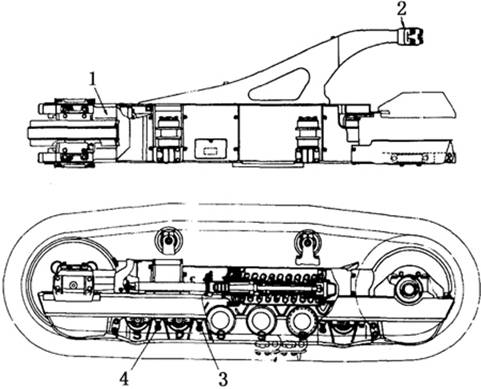

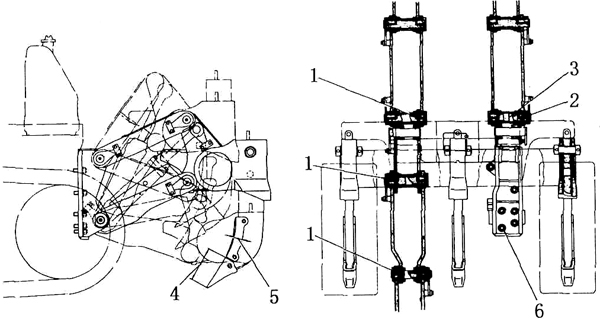

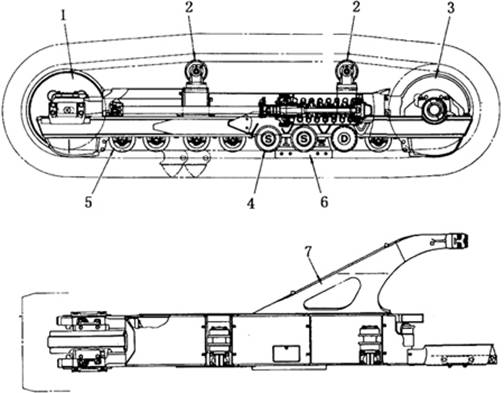

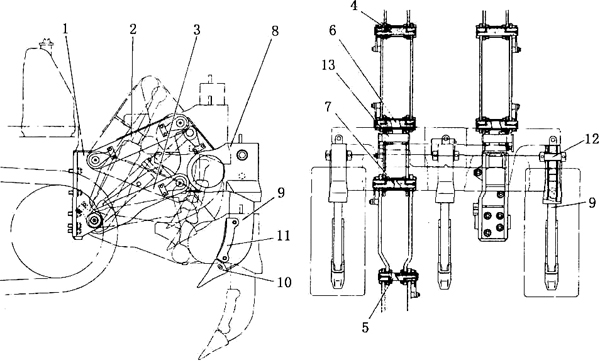

1. Общий вид (Рис. 1-1)

Рис. 1-1

1. Отвал 2. Рама отвала 3. Гидроцилиндр опрокидывания отвала 4. Натяжное колесо 5. Рама гусеницы 6. Опорные катки 7. Поддерживающие катки 8. Гусеничная цепь 9. Кабина 10. Выхлопная труба 11. Гидроцилиндр подъема отвала

1.2. Технические характеристики 1.2.1. Двигатель Модель: CUMMINS NT855-C280 (BCIII) Тип: 4-тактный дизельный двигатель с водяным охлаждением и турбонаддувом, с линейным расположением цилиндров, с прямым впрыском топлива Номинальная частота вращения: 1800 об/мин Номинальная мощность: 162 кВт (220 л.с.) /1800 об/мин Число цилиндров / диаметр цилиндра × ход поршня: 6 / 139,7 × 152,4 мм Рабочий объем цилиндров: 14,01 Л Минимальный расход топлива: < 205 г/кВтч. (153 g/PS.h)

1.2.2. Ходовая скорость (км/ч)

1.2.3. Кривая тяги Тяга × 1000 кг Тяга и ходовая скорость Км/ч Ходовая скорость

Рис. 1-2

1.2.4. Трансмиссия 1. Гидротрансформатор: трехэлементный, одноступенчатый, однофазный 2. Коробка передач: гидравлическая, планетарного типа, многодисковая муфта, принудительная смазка 3. Главный привод: спиральнозубая коническая передача, смазка разбрызгиванием, одноступенчатое понижение скорости 4. Бортовые фрикционы: мокрого типа, многодисковые, подпружиненные, с гидроприводом 5. Тормоза бортовых фрикционов: «мокрого» типа, с плавающей лентой, с прямым включением, с гидроусилителем 6. Бортредуктор: двухступенчатый прямозубый редуктор, смазка разбрызгиванием

1.2.4. Ходовая часть Тип: подвесная конструкция балансирной балки Поддерживающие катки: по 2 с каждой стороны Опорные катки: SD22: по 6 с каждой стороны (4 однокромочных, 2 двухкромочных) SD22Е, SD22D: по 7 с каждой стороны (4 однобортных, 3 двубортных) SD22S: по 8 с каждой стороны (5 однобортных, 3 двубортных)

Тип гусениц: SD22: сборные, башмаки с одним грунтозацепом, по 38 с каждой стороны SD22Е, SD22D: сборные, башмаки с одним грунтозацепом, по 41 с каждой стороны SD22S: сборные, башмаки с тройным грунтозацепом, по 45 с каждой стороны Ширина гусеницы: SD22, SD22Е: 560 мм (бульдозер с прямым наклоняемым отвалом, бульдозер с угловым отвалом), 610 мм (бульдозер с U-образным отвалом) SD22S: 910 мм SD22D: 610 мм Шаг траковой цепи: 216 мм

1.2.5. Вал отбора мощности Расположение: в задней части картера заднего моста, посередине Частота вращения: 1800 об/мин Направление вращения: по часовой стрелке (с ведущей стороны)

1.2.6. Рабочее оборудование

1.2.7. Рыхлитель Тип: имеет форму параллелограмма, регулируемый, сменный Количество зубьев: 3 Расстояние зубьев: 1000 мм (3 зуба) 2000 мм (3 зуба) Максимальная глубина копания: 665 мм Максимальная высота подъема над землей: 555 мм Вес: 2900 кг

1.2.7. Гидравлическая система управления (рабочим оборудованием) Максимальное рабочее давление: 14 МПа (140 кг/см2) Насос: шестеренчатый Расход: 262 Л/мин (частота вращения двигателя – 1800 об/мин) Тип гидрораспределителя: золотниковый Диаметр × число гидроцилиндров подъема: Ø120 × 2 (двойного действия) Диаметр × число гидроцилиндров опрокидывания: Ø200 × 1 Диаметр × число гидроцилиндров рыхлителя: Ø150 × 1 Давление в редукционном клапане рыхлителя: 16 МПа (160 кг/см2)

1.2.8. Габаритные размеры SD22, SD22E (бульдозер с угловым отвалом) (см. Рис. 1-3)

Рис. 1-3

Если высота (H) превышает 3395 мм, то она обозначает расстояние от вершины кабины оператора до земли. Для модели SD22D, H обозначает высоту от крышки воздухоочистителя до земли.

1.2.11 Другие параметры

Примечание: значения эксплуатационной массы и давления на грунт указаны без учета веса кабины и рыхлителя. Производительность – теоретическое значение, когда за расстояние принимается 40 метров. Значение в скобках – значения параметров модели SD22E.

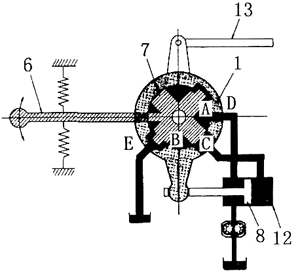

1.2.12 Принципиальная схема трансмиссии (Рис. 1-4)

Рис. 1-4

1.Двигатель 2.Гидротрансформатор 3.Карданный вал 4.Картер коробки передач 5.Главный привод 6.Бортовой фрикцион 7.Тормоз бортового фрикциона 8.Бортредуктор 9.Ходовая часть 10. Механизм отбора мощности

II. РАЗЛИЧНОЕ ОБОРУДОВАНИЕ И ЭКСПЛУАТАЦИЯ

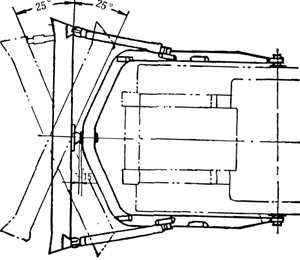

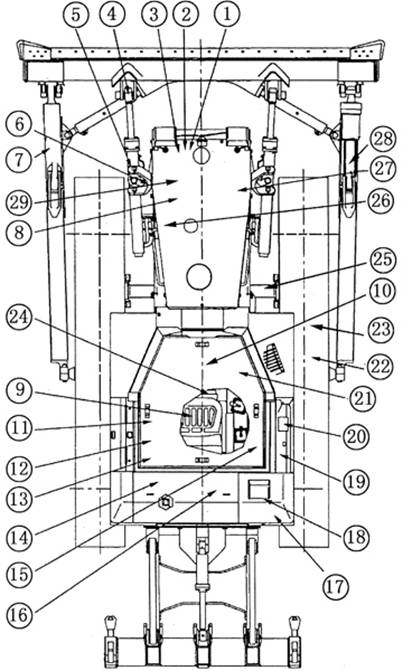

2.1 Расположение механизмов управления и приборов Расположение механизмов управления (см. Рис. 2-1 и Рис. 2-2)

Рис.2-1

Рис. 2-2

2.2 Функции механизмов управления и показания приборов 2.2.2.1 Функции механизмов управления (Рис. 2-3)

Рис. 2-3 2.2.1.1 Рычаг управления подачей топлива (1) (Рис. 2-4) Этот рычаг используется для управления скоростью двигателя и выходной мощностью (L) Положение холостого хода (H) Положение высоких оборотов

Рис. 2-4 Рис. 2-5 Рис. 2-6

2.2.1.2 Рычаг переключения передач (2) (Рис. 2-5) Три передних скорости и три скорости заднего хода легко выбираются простым перемещением рычага переключения передач в желаемое положение (F – вперед, T – назад, N – нейтральное).

2.2.1.3 Рычаг рулевого управления (3) (Рис. 2-6) Чтобы мягко повернуть машину в нужном направлении, нужно потянуть рычаг рулевого управления в соответствующем направлении до половины хода. Если потянуть рычаг рулевого управления до крайней точки хода, машина сделает резкий разворот.

Рис. 2-7 Рис. 2-8 Рис. 2-9

2.2.1.4 Педаль тормоза (4) (Рис. 2-7) Одновременным нажатием на центр обеих педалей тормоза приводятся в действие оба тормоза. Когда рычаг рулевого управления наполовину перемещен, а педаль тормоза с той же стороны в то же время нажата, машина делает разворот.

! Не ставить ноги на педали, когда в этом нет необходимости!

2.2.1.5 Педаль управления замедлителем оборотов двигателя (5) (Рис. 2-8) Данная педаль используется для уменьшения скорости двигателя. ! При въезде на вершину возвышенности или сбрасывании грунта со скал машина может начать двигаться быстрее за счет резкой потери нагрузки, в этом случае необходимо снизить скорость двигателя с помощью педали управления замедлителем оборотов двигателя.

2.2.1.6 Рычаг блокировки тормоза (6) (Рис. 2-9) Это устройство используется для блокировки педали тормоза при парковке. Когда педали тормоза нажаты, и рычаг блокировки установлен в положение “Lock” («Заблокировано»), тормоза заблокированы. Чтобы разблокировать тормоза, нажать педали тормоза и установить рычаг в положение “Free” («Свободно»).

Рис. 2-10 Рис. 2-11 Рис. 2-12

2.2.1.7 Рычаг блокировки переключения передач (7) (Рис. 2-11) Это устройство используется для блокировки рычага переключения передач во время парковки.

! Когда машина на некоторое время останавливается, необходимо убедиться, что рычаг коробки передач установлен в нейтральное положение, и установить рычаг блокировки переключения передач в положение “Lock” («Заблокировано»).

2.2.1.8 Кнопка блокировки отвала (8) (Рис. 2-11) Когда кнопка нажата, рычаг управления отвалом блокируется. При отключении кнопки блокировка с рычага управления отвалом снимается. ! При парковке или проведении обслуживания машины убедиться, что отвал опущен, и установить кнопку блокировки отвала в положение “Lock” («Заблокировано»).

Рис. 2-13 Рис. 2-14 Рис. 2-15

2.2.1.9 Рычаг управления отвалом (9) В обычных условиях отвал находится в фиксированном положении (“HOLD”) (2). Перевести рычаг в положение (1) - отвал поднимется; перевести рычаг в положение (3) – отвал опустится; когда рычаг переводится в положение (4), машина работает в режиме выравнивания отвала. *Когда рычаг управления находится в положении (4) (“FLOAT”), т.е. отвал выравнивается, он не возвращается в положение блокировки (2) (“HOLD”). Возвращать рычаг в это положение необходимо вручную. При использовании прямого наклоняемого отвала последний будет наклоняться вправо, если рычаг установлен в положение (А), и влево, если рычаг установлен в положение (В) (Рис. 2-12, 2-14) *Отвал может быть наклонен в любое положение от (1) до (3). *Положения (А) и (В) используются только для прямого наклоняемого отвала и U-образного отвала. *Рычаг должен быть возвращен в фиксирующее положение (“HOLD”) (2) по достижении конечной точки хода гидроцилиндра опрокидывания. *Не использовать рычаг, когда отвал находится в самом верхнем и нижнем положениях.

Рис. 2-16 Рис. 2-17

2.2.1.10 Рычаг управления рыхлителем (10) (Рис. 2-15) В обычных условиях рыхлитель находится в фиксированном положении (“HOLD”) (2). Перевести рычаг в положение (1) - отвал поднимется; перевести рычаг в положение (3) – отвал опустится.

2.2.1.11 Кнопка блокировки рычага управления рыхлителем (11) (Рис. 2-17) Рычаг управления рыхлителем блокируется при нажатии этой кнопки, при отпускании этой кнопки рычаг управления рыхлителем возвращается в свободное состояние и может быть поднят или опущен.

! При парковке или проведении обслуживания машины убедиться, что рыхлитель опущен, и установить кнопку блокировки рыхлителя в положение блокировки.

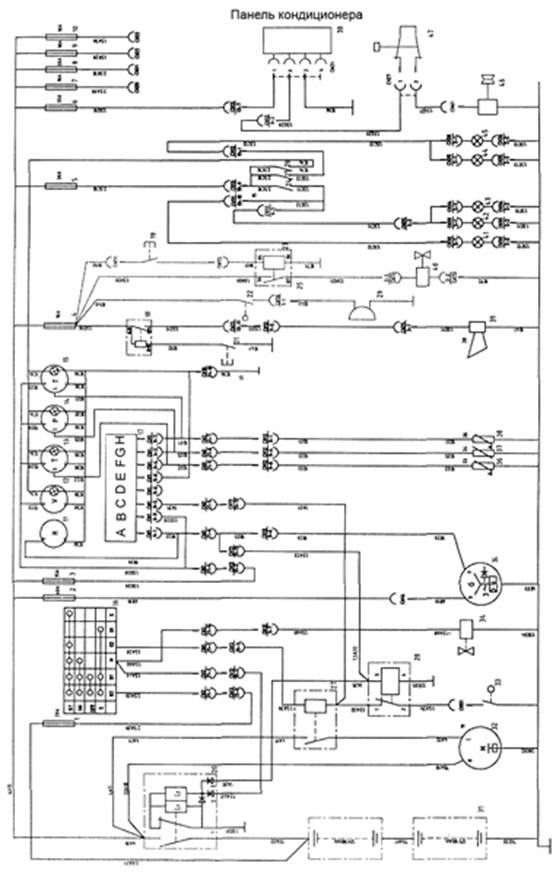

2.2.2 Приборная панель и основные функции приборов (Рис. 2-18)

Рис 2-18 2.2.2.1 Функции приборной панели Приборная панель состоит из индикатора давления масла в двигателе, индикатора температуры воды, индикатора температуры масла, вольтметра, счётчика моточасов, устройства тревожной сигнализации и т.п. Устройство тревожной сигнализации состоит из сигнального датчика низкого давления масла в двигателе, сигнального датчика высокой температуры воды и масла, сигнального датчика возникновения неполадок в работе генератора, индикатора нейтрального сигнала и индикатора сигнала предпускового подогрева.

2.2.2.2 Индикатор давления масла в двигателе (Рис. 2-19) Предельные значения индикатора давления масла – 0-10 бар (приблизительно 0-1 МПа), рабочий диапазон двигателя – 0-10 бар. При низком давлении масла индикаторная лампа начинает мигать. При холодном пуске двигателя давление иногда бывает низким, до того как указатель окажется в рабочем диапазоне, двигатель должен предварительно прогреться.

Рис. 2-19

2.2.2.3 Вольтметр (см. Рис. 2-20) Если напряжение перед запуском двигателя превышает 24 В, значит, напряжение в норме. Если оно ниже 24 В – напряжение низкое. В этом случае произвести запуск двигателя будет достаточно сложно. Если двигатель не заводится, нужно перезарядить аккумулятор. При нормальной работе машины мигает зеленая лампа, напряжение около 28 В. Если напряжение выше или ниже этого значения, необходимо выяснить причины отклонения и возобновить эксплуатацию машины только после устранения неполадок.

Рис. 2-20 Рис. 2-21

Рис. 2-22 Рис. 2-23 2.2.2.4 Индикатор температуры воды (Рис. 2-21) Показывает температуру воды в двигателе. При нормальной работе машины мигает зеленая лампа. При высокой температуре воды мигает красная лампа. В этом случае необходимо снизить скорость двигателя, пока показания индикатора не вернутся в нормальный диапазон, в случае необходимости остановить машину и проверить уровень воды.

2.2.2.5 Индикатор температуры масла (см. Рис. 2-22) Показывает температуру масла в гидротрансформаторе. Нормальный рабочий диапазон машины – 50-120°С. При превышении установленной температуры масла во время работы машины начинает мигать сигнальная лампа. В этом случае необходимо снизить рабочую нагрузку двигателя, пока показания прибора не вернутся в нормальный диапазон.

2.2.2.6 Счетчик моточасов (см. Рис. 2-23)

Фиксирует время работы двигателя. Его показания являются основой для проведения периодического технического обслуживания.

2.2.3 Другие устройства

Рис. 2-24 Рис. 2-25

2.2.3.1 Пусковой выключатель (Рис. 2-24) ВЫКЛ (OFF): Положение, в котором вставляется и вытаскивается ключ. Никакие электрические цепи не действуют. ВКЛ (ON): Повернуть ключ направо, цепь включается. СТАРТ (START): В этом положении стартер приводит в движение двигатель. Отпустить ключ незамедлительно после пуска двигателя, ключ автоматически возвращается в положение ВКЛ (ON).

2.2.3.2. Выключатель клаксона (Рис. 2-25) При нажатии кнопки прозвучит звуковой сигнал. 2.2.3.3. Блок плавких предохранителей (Рис. 2-26) Блок плавких предохранителей защищает электрические устройства и проводку от возгорания. Если блок покрылся ржавчиной или порошкообразной субстанцией белого цвета, заменить его. * Старый блок плавких предохранителей заменить блоком аналогичной мощности. ! Прежде чем приступить к замене блока, необходимо убедиться, что пусковой выключатель выключен.

Схема блока плавких предохранителей, нагрузочная способность плавких предохранителей:

Рис. 2-26

Горизонтальная регулировка: Приподнять рычаг управления «1», передвинуть кресло вперёд или назад в требуемое положение, затем отпустить рычаг. Регулировка по высоте: Отклоняя рычаг «2» влево или вправо, отрегулировать высоту кресла. Регулировка наклона спинки: Приподнять рычаг «4», отрегулировать наклон до нужного положения, затем отпустить рычаг. Регулировка жесткости пружины: жесткость пружины кресла можно регулировать в зависимости от массы оператора. Для увеличения жесткости поверните рычаг «3» по часовой стрелке. Для уменьшения жесткости, поверните рычаг против часовой стрелки. Рис. 2-27 2.2.3.5 Фиксатор двери в открытом положении (Рис. 2-28) Когда дверь открыта, данный замок фиксирует ее в открытом положении. 1.После открытия двери нажать на нее, и замок (1) зафиксирует ее в открытом положении. 2.При нажатии на кнопку (2) замок отпускает дверь, и ее можно закрыть.

Рис. 2-28

2.3 Правила эксплуатации Квалифицированная работа не только повышает производительность и экономичность, но также является существенным фактором безопасности работника и машины. Необходимо строго выполнять все правила эксплуатации. 2.3.1 Эксплуатация двигателя 1. Перед запуском двигателя Требуется проведение следующих подготовительных проверок и мероприятий: (1) Ежедневные проверки (См. раздел «Периодическое техническое обслуживание») Педали тормоза заблокированы. Рычаг переключения передач находится в нейтральном положении (“N”) или заблокирован. Отвал опущен на землю, рычаг управления заблокирован. Переместить рычаг управления подачей топлива в нижнее положение. 2. Начало работы (1) Для запуска двигателя повернуть ключ зажигания в положение «СТАРТ», стартер при запуске приводит в движение двигатель. Наблюдать за индикаторной лампой давления масла, индикатор давления масла двигателя будет давать показания в течение 15 секунд. (2) При холодном запуске медленно увеличивать скорость двигателя, чтобы подшипники получили достаточно смазки, тем самым достигается стабильное давление масла. (3) После запуска двигателя вернуть ключ в положение «ВКЛ» (“ON”) (возврат происходит автоматически). Не оставлять ключ в положении «СТАРТ» ("START”) более, чем на 10 секунд. ! Если двигатель не запускается, повторить процедуру запуска через 2 минуты. (4) Повторять процедуру запуска двигателя после того, как пусковой выключатель был выключен. В случае если пусковой выключатель был выключен по ошибке во время работы, включить пусковой выключатель после полной остановки двигателя. 3. Проверки после запуска двигателя Перед началом эксплуатации машины, после запуска двигателя, должны быть соблюдены следующие процедуры: (1) Дать двигателю поработать на холостых оборотах и убедиться, что указатель индикатора давления масла двигателя находится в зеленой области. (2) Переместить рычаг подачи топлива назад для того, чтобы двигатель работал на средней скорости без нагрузки в течение 5 минут. (3) После того, как указатель индикатора температуры охлаждающей жидкости переместиться в зеленую область, можно подавать нагрузку на двигатель. (4) После прогрева двигателя убедиться, что все датчики и индикаторные лампы работают надлежащим образом. (5) Проверить цвет выхлопа, а также наличие каких-либо аномальных шумов или вибрации. (6) Проверить наличие течей масла, топлива, воды. Порядок действий в вышеуказанных пунктах (1)-(3) называется «прогрев двигателя». Кроме того, т.к. двигатель холодный, после холодного пуска двигателя указатель индикатора давления масла двигателя может выйти за пределы зеленой области. Прогрев двигателя может быть продолжен после того, как стрелка индикатора вернется в зеленую область. После завершения прогрева избегать резкого ускорения. ! Если двигатель работает на холостых оборотах более 20 минут, двигатель должен работать с нагрузкой. Иначе он будет работать при низкой температуре, и движущиеся части могут сильно истираться, масло может собираться на турбокомпрессоре и вытекать из донной части турбины. 4. Остановка двигателя (1) После того, как двигатель проработает на холостых оборотах около 5 минут, повернуть ключ зажигания в положение «ВЫКЛ» ("OFF"), двигатель остановится. (2) Каждый день после завершения работы выключать отсечной клапан.

2. 3. 2 Эксплуатация бульдозера 1. Начало работы (1) После пуска двигателя переместить назад рычаг управления подачей топлива, увеличить обороты двигателя. (2) Разблокировать блокирующее устройство рычага управления отвалом. Поднять отвал на 40-55 мм над землей. (3) Разблокировать блокирующее устройство рычага управления рыхлителем. Поднять рыхлитель в самое высокое положение. (4) Нажать на левую и правую педали тормоза до половины хода. Переместить рычаг блокировки тормоза в выключенное положение и отпустить педали тормоза. (5) Переместить рычаг блокировки коробки передач в выключенное положение. (6) Переместить рычаг блокировки коробки передач в установленное положение и начать движение бульдозера. При начале движения нажать педали управления замедлителем оборотов двигателя до половины хода и отрегулировать скорость двигателя, чтобы избежать рывков. ! При начале движения машины в гору установить самые высокие обороты двигателя, держать педаль тормоза нажатой, установить рычаг переключения передач в положение 1, начать движение машины, медленно отпуская педаль тормоза. ! Даже когда пуск двигателя производится без установки рычага коробки переключения передач в нейтральное положение, благодаря функции предохранительного клапана машина не начнет движение. В этом случае необходимо повторить действие по переключению передачи, после того, как рычаг переключения передач установлен в нейтральное положение. Затем установить рычаг переключения передач в нужное положение, и машина начнет движение.

1. Переключение передач: Переключение между передачами можно осуществить при помощи рычага переключения передач. ! При переключении передачи нет необходимости останавливать бульдозер, т.к. возможно переключать передачи во время движения.

2. Переключение с переднего хода на задний: Сначала нажать педаль управления замедлителем оборотов двигателя, и после замедления оборотов двигателя использовать рычаг переключения передач, чтобы защитить машину от рывков.

3. Поворот: Чтобы повернуть машину в каком-либо направлении, переместить рычаг рулевого управления в нужном направлении до половины хода. Тем самым отключается бортовой фрикцион, и машина начинает медленно поворачиваться. Когда рычаг рулевого управления перемещается до крайней точки хода, и в то же время нажимается педаль тормоза, машина делает резкий разворот.

4. Поворот при спуске со склона: При осуществлении спуска за счет собственного веса или при наличии дополнительного навесного оборудования и т.п., требуется большая осторожность. Машина повернет в сторону, противоположную движению рычага рулевого управления. ! По возможности следует избегать поворота машины на склоне, т.к. машина может скользить в сторону. Определенная осторожность нужна при работе на мягкой или глинистой почве. ! Не делать резких поворотов на высокой скорости.

5. Поворот влево (вправо) при спуске со склона: Переместить рычаг рулевого управления вправо (влево) до половины хода, машина начнет медленно поворачиваться (направление поворота машины противоположно направлению перемещения рулевого рычага).

6. Разворот влево (вправо): Когда рулевой рычаг перемещается до крайней точки хода, машина делает разворот.

7. Остановка машины (1) С помощью рычага управления подачей топлива снизить скорость двигателя. (2) Установить рычаг переключения передач в нейтральное положение ("N"). (3) Нажатием на точку пресечения обеих педалей тормоза привести в действие систему торможения и заблокировать тормоза рычагом блокировки тормозов. (4) Заблокировать рычаг переключения передач с помощью блокирующего рычага. (5) Опустить отвал на землю в горизонтальном положении. (6) Заблокировать рычаг управления отвалом и рычаг управления рыхлителем при помощи рычагов блокировки. (7) Остановить двигатель в соответствие с разделом «Эксплуатация двигателя».

8. Эксплуатация отвала Положение отвала (См. Рис. 2-12) (1) Поднять (2) Удерживать Отвал останавливается и фиксируется в этом положении. (3) Опустить (4) Выровнять Отвал свободно поднимается и опускается, рычаг неподвижен. A Наклон вправо B Наклон влево Отвал может быть наклонен в любое из положений (1)-(3). ! Рычаг должен быть быстро перемещен в положение «Удерживать» (“Hold”) при достижении крайней точки хода поршня гидроцилиндра опрокидывания. ! Не трогать рычаг, когда отвал находится в крайнем верхнем или нижнем положении.

9. Эксплуатация рыхлителя: Положение рычага управления (см. Рис. 2-15) (1) Поднять (2)Опустить

10. Меры предосторожности при эксплуатации машины: (1) Когда указатель индикатора температуры масла в гидротрансформаторе во время работы выходит за пределы зеленой области, снизить нагрузку и ждать, пока температура не снизится. (2) Если уровень топлива при работе на склоне слишком низкий, в двигатель может попасть воздух, и машина остановится из-за наклона или вибрации, как результат тормозная сила снижается. Следует особенно внимательно следить за уровнем топлива в топливном баке. (3) При спуске со склона переключить рычаг переключения передач на низкую скорость, гидротрансформатор за счет разницы в скорости между двигателем и механизмом выступит в роли тормоза. ! Когда двигатель работает на повышенной скорости, снизить скорость, медленно нажимая на педаль тормоза (никогда резко не останавливать машину).

11. Работая в воде, соблюдать следующие инструкции: (1) Перед началом работы затянуть сливную пробку. (2) Не эксплуатировать машину в таких условиях, когда уровень воды - выше поддерживающих роликов. Необходимо, чтобы поддерживающие ролики полностью находились над поверхностью воды. Не допускать контакт вентилятора с водой. (3) При приостановке или прекращении работы удалить грязь с компонентов и проверить масляный поддон двигателя, корпус гидротрансформатора, корпус коробки передач, картер бортового фрикциона, гидравлическую систему и т.д. на предмет: Наличия течей масла Уровня масла. При попадании воды в масло при необходимости слить воду. Обратить внимание на уровень масла в картере ведущего моста.

2.3.3 Эксплуатация при низких температурах 1. Подготовка к работе при низких температурах При низких температурах могут возникнуть некоторые проблемы, например, трудности с запуском двигателя и замерзание охлаждающей жидкости. Поэтому должны быть предприняты следующие меры: (1) Заменить масло для смазки маслом меньшей вязкости. (2) Следует использовать топливо, легкое масло, предел текучести которых ниже 5°С. (3) Добавить антифриз в охлаждающую жидкость. Меры предосторожности при использовании антифриза: A. В качестве растворяющей жидкости использовать чистую (например, водопроводную) воду. B. Проверить радиатор, насос и бак для воды на предмет наличия протечек. C. Осторожно слить охлаждающую жидкость, промыть внутреннюю поверхность бака и удалить осадок перед тем, как залить антифриз. 2. Если в охлаждающей жидкости нет антифриза, необходимо предпринять следующие меры: (1) Когда двигатель работает: температура открытия клапана термостата определяется как 77°C. В холодную погоду охлаждающая жидкость в радиаторе находится в бездействии и может замерзнуть. В этом случае термостат должен быть снят. Когда двигатель работает, всегда следите за показаниями температуры воды – стрелка индикатора всегда должна находиться в зеленой области. (2) После остановки двигателя После завершения работы слить охлаждающую жидкость, чтобы предотвратить ее замерзание. Следовать следующим рекомендациям. a. Открыть сливной вентиль для охлаждающей жидкости, сливной клапан радиатора (не сливать воду) б. Для предотвращения замерзания антикоррозионного вещества удалить емкость с веществом и обернуть ее салфеткой, чтобы она была готова к следующему использованию. ! Закрыть впускной клапан емкости с антикоррозионным веществом перед ее демонтажом. ! Установить антикоррозийные устройства перед возобновлением работы бульдозера, т.к. они используются для предотвращения коррозии и ржавления. в. Не выливать слитую воду, т.к. она обладает антикоррозионными свойствами и может быть использована в следующий раз. ! Если охлаждающая жидкость была вылита или заменена, нужно также заменить антикоррозионное вещество. Наполнить антикоррозионным веществом 3 бутыли DCA-4L. ! Так как предохранитель от коррозии DCA-4L является импортной комлектующей и может оказаться недоступным, вместо его применения можно добавить 30-50 мл 10%-го дихромата калия на 1 Л воды. Измерить значение PH, значение, предлагаемое SHANGCAI Co., Ltd. ! Т. к. дихромат калия – ядовитое вещество, не допускать его попадания на кожу. г. При понижении температуры емкость аккумулятора также может сократиться, что приводит к сокращению зарядной емкости и замерзанию электролита. Зарядная емкость должна держаться на уровне 75%. Аккумуляторная батарея должна иметь хорошие изоляционные и теплосберегающие свойства, чтобы облегчить запуск двигателя на следующий день. При снижении уровня жидкости, перед началом работы долить дистиллированной воды, чтобы предотвратить ее от замерзания в ночное время.

Отношения между удельным весом и скоростью зарядки

2. 3. 4 Хранение 1. Перед хранением (1) После того, как все части были вымыты и высушены, машина ставится в сухое помещение. Никогда не оставлять ее в местах воздействия прямых солнечных лучей или дождя. В случаях, когда нет другой возможности и необходимо оставить машину вне помещения, настелить на землю деревянные доски или накрыть машину брезентом. (2) Заполнить топливный бак, смазать детали и заменить масло. (3) Нанеси смазку на металлические поверхности (шток поршня, регулирующий шток натяжного колеса). (4) Что касается аккумуляторов, необходимо отсоединить клеммы и крышку, либо убрать их с машины и хранить отдельно. (5) Если ожидается, что температура окружающей среды упадет до 0°C, долить антифриз в бак с охлаждающей жидкостью. (6) Установить рычаги в нейтральное положение, никогда не блокировать педали тормоза. 2. Во время хранения ! Заводить двигатель и проезжать на машине небольшие расстояния раз в месяц, чтобы избежать ржавления. ! Перед началом использования рабочего оборудования удалить смазку со штока поршня гидроцилиндра. ! Во время процедуры антикоррозионной обработки открыть все окна и двери, т.к. существует опасность отравления газом. 3. После хранения После хранения (когда хранение осуществлялось вне помещения или не проводилась ежемесячная антикоррозионная обработка), перед эксплуатацией должны быть произведены следующие действия. (1) Ослабить сливную крышку поддона картера и других контейнеров, и стравить попавший в систему воздух. Снять крышку гидроцилиндра, смазать клапаны и коромысла клапанов. Затем проверить работу клапанов. (2) Снять крышку корпуса коромысел клапанов, смазать клапаны и коромысла клапанов, проверить работу клапанов. (3) Снять фланец масляного трубопровода на входе напорного усилителя, залить 0,5-1 Л смазочного масла, оставив крышку патрубка не совсем плотно закрытой. Затем запустить двигатель при помощи стартера, после того как смазочное масло будет слито, затянуть фланец и завести машину. (4) После запуска двигателя он должен работать до тех пор, пока все детали полностью не приработаются.

III. ТЕХНИКА БЕЗОПАСНОСТИ

Оператор должен быть опытным водителем, перед началом работы он должен изучить конструкцию, рабочие параметры и способы технического обслуживания машины. При эксплуатации и проведении технического обслуживания машины необходимо строго следовать правилам техники безопасности. Не допускать к управлению машиной неквалифицированный персонал. 3.1 Подготовка к началу работы 1. Надеть рабочую одежду. 2. Проверить уровень топлива, смазки и охлаждающей жидкости, проверить наличие смазки в соответствующих точках. 3. Проверить соединения гидравлической системы на наличие течей. 4. Проверить степень затяжки болтов и гаек, затянуть при необходимости. 5. Проверить, находятся ли рычаги управления в нейтральном положении. 6. Перед дозаправкой затушить сигареты, плотно затянуть крышки и пробки топливного и масляного баков. 7. Не оставлять детали и инструменты лежать на земле вблизи машины или на полу кабины оператора. 8. Никогда не начинать эксплуатацию машины, если были обнаружены какие-либо повреждения. 3.2. После запуска двигателя 1. Убедиться, что все измерительные приборы работают правильно, и что стрелки измерительных приборов находятся в нужной области. 2. Проверить податливость и длину хода педалей и рычагов. 3. Проверить правильность работы отвала. 4. Проверить работу коробки передач, убедиться, что переключение скоростей происходит нормально. 5. Проверить работу системы рулевого управления. 6. Проверить работу тормоза бортового фрикциона. 7. Проверить цвет выхлопного газа. 8. Проверить работу предохранительных механизмов. 9. Проверить наличие необычных звуков или вибрации. 10. Проверить аккумуляторные батареи, убедиться, что электрической мощности достаточно для нормальной работы машины и что выход электрической мощности соответствует требованиям.

3. 3 Работа без нагрузки 1. При управлении машиной держать отвал на расстоянии 40-50 см от земли, чтобы обеспечить обзор. 2. Всегда подавать сигнал и включать сигналы поворота перед запуском двигателя. 3. Эксплуатировать машину на нужной скорости, в соответствии с типом грунта. Никогда не делать следующего: внезапно начинать движение, внезапно останавливаться, внезапно поворачивать, внезапно увеличивать или снижать скорость, двигаться накатом. 4. При проезде через узкие участки, необходим человек регулирующий направление движения и подающий специальные сигналы. 5. Перед проездом через мост проверить ограничения по грузу (до 20 тонн) и ширине, ехать на самой низкой скорости. Никогда не проезжать по мосту, не соответствующему требованиям. 6. При пересечении русла реки или болотистой местности, проверить допустимую нагрузку, глубину и скорость течения реки. 7. При пересечении железнодорожных путей двигаться на низкой скорости и соблюдать осторожность по отношению к другим машинам. 8. При любой возможности избегать движения через препятствия. По возможности избегать езды через большие груды какого-либо материала, упавшие деревья и другие препятствия. Установить рычаг переключения передач на низкую скорость, никогда не заезжать на препятствие под углом, никогда не выключать муфту поворота при въезде на препятствие. 9. При работе в ночное время или в условиях тумана убедитесь, что включена система освещения, и осуществляйте движение на низкой скорости. 10. При работе в условиях снегопада или дождя обращать особое внимание на изменение состояния грунта. 11. При движении на склоне (1) Всегда ехать непосредственно вверх или вниз (прямо) на низкой скорости. Никогда не ехать через склон горизонтально или по диагонали. (2) На склоне не менять передачу. (3) Никогда не переезжать через препятствия на склоне. (4) Не переезжать через упавшие деревья и бревна. (5) Если на склоне двигатель глохнет, позволить отвалу опуститься на землю и заблокировать тормоз. После того, как рычаг переключения передач вернется в нейтральное положение (“Neutral") снова запустить двигатель. (6) Никогда не скатываться со склона за счет силы тяготения или накатом. (7) При спуске со склона, если скорость движения очень высокая для управления двигателем, привести в действие тормоз и одновременно с этим опустить отвал в нужное положение для торможения. (8) При движении бульдозера вниз по склону за счет силы тяготения действие механизма рулевого управления противоположно обычному. Это нужно всегда помнить. (9) Никогда не использовать тормоз механизма рулевого управления для экстренной остановки на склоне. При необходимости опустить на землю отвал, чтобы остановить машину. 12. Не разрешать людям стоять или сидеть на каких-либо частях машины, кроме как внутри кабины. 3.4. Правила работы 1. Осмотреть рабочую площадку перед началом работы, чтобы избежать несчастных случаев. 2. Оператор должен быть сосредоточен на управлении машиной, должен следить за показаниями приборов, звуками, вибрацией, цветом выхлопных газах и действием рычагов. Если случаются какие-либо неполадки, немедленно припарковать машину в безопасном месте и предпринять необходимые действия. 3. Управлять машиной только сидя в водительском кресле, никогда не управлять машиной стоя, т.к. это опасно. 4. При работе в густом лесу (джунглях) своевременно убирать листья и ветки с двигателя, чтобы предотвратить повреждение двигателя или его возгорание. 5. Для продления срока службы машины не перегружать ее. 6. При поднятии почвы на склон скорость машины снижается, чтобы уменьшить нагрузку. Поэтому необходимо снижать скорость, чтобы защитить машину от переворачивания. 7. Всегда избегать движения по кабельным линиям и проводам, чтобы предотвратить электрический удар. 8. При разборе зданий или работе под скалами всегда следить за падающими камнями и обвалами. 9. Обеспечивать необходимое освещение при работе в ночное время. 10. При буксировке машины на тросе предотвратить нахождение людей вблизи троса.

3.5 Парковка и правила проведения технического обслуживания 1. Парковать машину следует на ровной твердой поверхности. Если необходимо оставить машину на склоне, парковать ее следует кабиной вниз, блокировать педаль тормоза (нажать педаль тормоза, заблокировать педаль блокирующим рычагом; это нужно делать при работающем двигателе). Если склон крутой, опустить отвал так, чтобы он врезался в землю, чтобы обеспечить большую безопасность. 2. При парковке машины опустить отвал и рыхлитель на землю и вернуть рычаги управления в нейтральное положение ("Neutral"). 3. Провести проверку на наличие течей масла или воды, проверить плотность соединений компонентов, если найдены неисправности – устранить их.

3.6. Меры предосторожности при проведении текущего технического обслуживания ! Запрещено работать под овалом без надлежащей защиты. Никогда не проводить техническое обслуживание работающей машины. ! Перед началом проведения технического обслуживания опустить отвал на землю. Когда необходимо провести техническое обслуживание при поднятом отвале, необходимо тщательно заблокировать его. Техническое обслуживание всегда проводится при выключенном двигателе. ! Если необходимо проводить техническое обслуживание при включенном двигателе, то для безопасности при его проведении должны присутствовать другие люди. ! Остановить двигатель перед тем, как проводить ремонт вращающихся деталей двигателя. 3. Работа под ходовой частью машины: повесить предупреждающей знак в кабине и вокруг машины, чтобы никто не смог по ошибке завести машину и начать движение на ней. 4. Когда необходимо поднять переднюю часть машины, чтобы провести ремонт, опустив отвал на землю, необходимо заблокировать все рычаги и поставить упоры под гусеничную цепь. 5. Никогда не использовать вместо фонаря открытый огонь.

6. Никогда не совершать манипуляций с аккумуляторными батареями

вблизи открытого огня. 7. Стравливать давление перед заправкой, сливом масла и проведением технического обслуживания гидравлической системы. 8. Не ронять инструменты и другие вещи в систему при проверке. 9. Никогда не открывать крышку радиатора, когда температура воды еще высокая, т.к. кипящая вода может выплеснуться из радиатора. 10. Выбирать масло и воду, руководствуясь техническими характеристиками, представленными в данном руководстве. 11. Никогда не использовать неподходящие запасные части.

IV. МЕРЫ ПРЕДОСТОРОЖНОСТИ ПРИ МОНТАЖЕ И ДЕМОНТАЖЕ

4.1. Демонтаж 1. Прочесть "Руководство пользователя" перед началом демонтажа, чтобы получать информацию о том, какие части должны быть сняты. Это очень важно для выполнения работ по проведения технического обслуживания. 2. Запоминать направление и положение каждой части, чтобы правильно провести их установку. 3. Использовать специальные инструменты в соответствии с порядком работы. Если использование специальных инструментов невозможно, могут быть использованы некоторые схожие инструменты, при условии, что они не повредят детали. 4. Плотно прилегающие и конусообразные детали должны быть плотно установлены на нужное место. Если некоторые детали были установлены неплотно, проверить их на предмет истирания. 5. Демонтированные детали должны быть очищены и приведены в порядок, необходимо принять меры, чтобы защитить их от пыли. Использовать 2 типа чистящих средств: одно – для удаления грязи, второе – для окончательной очистки. ! Соблюдать осторожность при очистке таких деталей, как фильтры, пробки и вентиляционная крышка.

4. 2 Монтаж 1. Все детали перед установкой должны быть очищены. Детали, предназначенные для замены, также должны быть сначала очищены, т.к. они покрыты антикоррозийным раствором. 2. Во многих случаях при установке вкладышей, подшипников, уплотнителей и т.п. частей должны использоваться специальные инструменты. Запрещено устанавливать их непосредственно при помощи молотка, куска дерева и т.п., рекомендуется использовать кусок мягкого материала в качестве прокладки. 2. Шайбы и уплотнительные кольца – самые важные части, из-за их небольшого размера их можно легко потерять при монтаже. При установке крепежных деталей, таких как болты и гайки, проверить, чтобы метод установки соответствовал рекомендациям. 3. Использовать гаечный ключ с ограничением по крутящему моменту в местах, где есть ограничения по крутящему моменту. Что касается частей, фиксирующих крышку или имеющих несколько болтов, закручивать болты симметрично, чтобы сила распределялась равномерно. 4. Пометки показывают правильное положение деталей, в отличие от маркировки, нанесенной на части. Не путать.

4. 3 Установка и демонтаж подшипников 1. Пыль наносит вред всем подшипникам, являясь причиной возникновения необычного звука в подшипниках и быстро снижая уровень смазки. Не открывать коробку с подшипниками до тех пор, пока не будут выполнены все подготовительные работы. 2. В качестве очищающего средства использовать бензин. Керосин и дизельное топливо также могут использоваться в качестве чистящего средства, если возможно использование сжатого воздуха, использовать его для удаления пыли. 3. Установить подшипники в нужное положение, закрыть подшипник до плеча либо до беговой дорожки, чтобы предотвратить излишнюю очистку двух торцов.

4.4. Установка и демонтаж сальников 1. Установить сальник: установить сальник с фланцем, который предотвратит попадание внутрь машинного, трансмиссионного масла (защита от масла), чтобы улучшить свойства защиты от масла, с фланцем, который предотвратит попадание внутрь смазочного вещества. Нанести внутрь достаточно смазки, чтобы вытеснить предыдущую. 2. Закрыть сальник до плеча или до линии уплотнения. 3. Нанести слой литиевой (мыльной) смазки перед установкой сальника. Иначе сальник может быть поврежден из-за сухого трения на поверхности в течение первых часов работы.

4. Для ввода сальника в работу может быть использована трубка (Рис.

4-1A), 5. Правильный способ ввода сальника в работу - Рис. 4-1C. Для равномерного распределения силы должны быть использованы правильные инструменты, диаметр инструмента должен быть на 0,5-1 мм меньше бегового отверстия, это должен быть инструмент, свободный конец которого по форме напоминает молоток.

Рис. 4-1 Установка уплотнителей

V. КОНСТРУКЦИЯ И ПРИНЦИП РАБОТЫ БУЛЬДОЗЕРА

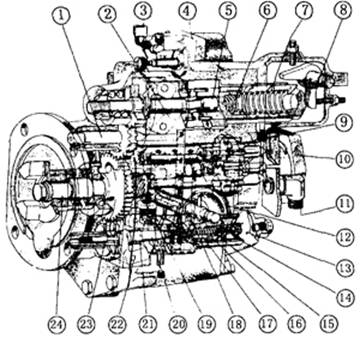

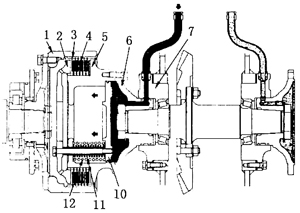

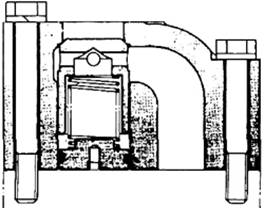

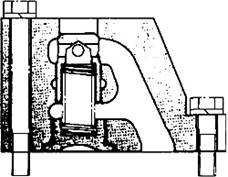

5.1 Двигатель 5.1.1 Общая конструкция двигателя (см. Рис. 5-1, 5-2)

Рис. 5-1

Рис. 5-2 5.1.2 Техническое описание двигателя 1. Основные параметры

2. Распределение нагрузки по фазам

Рис. 5-3 3. Рабочая характеристика (см. Рис. 5-4) Мощность на маховике: 162 кВт (220 л.с.) / 1800 об/мин Пиковый крутящий момент: 1030 Нм / 1250 об/мин Минимальный расход топлива: < 205 г / кВт * ч

Рис. 5-4

5.1.3 Система двигателя 1. Система впуска воздуха и система выпуска Данная система состоит из воздухоочистителя, турбонагнетателя, глушителя и выхлопной трубы. 1) Воздухоочиститель (см. Рис.5-5) Двухступенчатый воздухоочиститель сухого типа состоит из вращающегося трубчатого фильтра и бумажного фильтра. Эффективность фильтрации достигает 99,8 %. Очистке можно подвергать только внешний картридж, внутренний картридж чистить запрещается. Деталь внутреннего картриджа № 6127-81-7412, деталь внешнего картриджа № 6128-81-7320.

Рис. 5-5

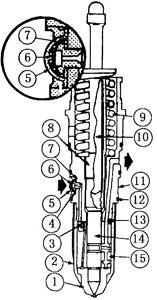

2) Турбонагнетатель Модель: T-46 (см. Рис.5-6)

Рис. 5-6 1.Теплоизоляционная пластина 2. Кольцевое уплотнение 3. Выпускное отверстие 4. Вал и колесо турбины 5. Кожух турбины 6. Впуск выхлопа 7. Масловыпускное отверстие 8. Отбор воздуха 9. Картер воздушного компрессора 10. Распорная втулка подшипника 11. Кольцевое уплотнение 12. Втулка масляного уплотнения 13. Колесо воздушного компрессора 14. Впуск воздуха 15. Пластина масляного уплотнения 16. Уплотнительное кольцо 17. Картер подшипника 18. Масловыпускное отверстие 19. Подшипник турбонагнетателя 19. Изолирующий материал 2. Система подачи топлива

Форсунка 2. Головка форсунки 3. Шариковый обратный клапан 4. Упорное кольцо 5. Сетка фильтра 6. Заглушка 7. Уплотнительная шайба 8. Плунжерная трубка 9. Пружина форсунки 10. Рычаг 11. Корпус форсунки 12. Уплотнительное кольцо 13. Плунжер 14. Втулка плунжера

Рис. 5-7

Корпус форсунки (1) оборудован пружиной плунжера (9), регулируемой заглушкой (6), уплотнительной шайбой (7), сеткой топливного фильтра (5), упорным кольцом (4) и уплотнительным кольцом (12). Корпус форсунки соединен с головкой цилиндра, образуя трубопровод подачи и возврата топлива. Топливо проходит через регулируемую заглушку (6), попадает во втулку плунжера (15) и через шариковый обратный клапан (3) поступает в маслопровод форсунки и втулку форсунки и затем в измерительное отверстие. Топливо подается в форсунку (1). Если топливо не подается, оно проходит через измерительное отверстие и кольцо и выходит из отверстия возврата топлива. На данном этапе, плунжер оказывается на поверхности форсунки. Форсунка, корпус форсунки и втулка плунжера соединены посредством головки форсунки (2).

2) Топливный насос (деталь № 3262175) (см. Рис. 5-8) Топливный насос модели PT (G) VS состоит из зубчатого насоса, стандартного и одного VS регулятора.

Рис. 5-8 Модель топливного насоса PT (G) VS и направление потока топлива

1.Ведущая шестерня и ведущий вал 2.Молоточек VS-регулятора 3.Подача топлива в форсунку 4.Клапан СО 5.Плунжер VS-регулятора 6.VS-пружина холостых оборотов 7.VS-пружина скорости 8.VS-ось дросселя 9.Зубчатый насос 10. Редуктор биения 11. Подача топлива из фильтра 12. Регуляторный клапан давления 13. Винт регулировки холостого хода 14. Пружинная втулка 15. Пружина высоких оборотов 16. Пружина холостых оборотов 17. Плунжер пружины холостых оборотов 18. Ось дросселя 19. Сетка фильтра 20. Плунжер регулятора 21. Моментная пружина 22. Регулировочная пружина 23. Дополнительный плунжер регулятора 24. Основной вал

3) Принцип работы системы питания (см. Рис. 5-8 и 5-9) Если двигатель работает, коленчатый вал вращается. Основной вал топливного насоса (24) совершает вращение при помощи зубчатого привода. Основной вал (24) обеспечивает работу зубчатого насоса (9), молоточка (2) и задает вращение валу спидометра (см. Рис. 5-8).

Рис. 5-9 1.Форсунка 2.Труба воздухозаборника 3.Топливный насос 4.Топливный фильтр 5.Топливный бак 6.Обратный клапан

Дизельное масло подается из топливного бака (5) и фильтруется при помощи топливного фильтра (4), затем поступает в топливный насос (3) (см. Рис. 5-9). Масло проходит через зубчатый насос (9) и сетку фильтра (19), а также через регулятор в ось дросселя (18). При работе на малых оборотах, топливо поступает через отверстие на втулке регулятора в ось дросселя и затем через клапан СО топливного насоса (4) попадает в форсунку (1) (см. Рис. 5-9). Поскольку топливо подается на ось дросселя посредством основного маслопровода и маслопровода малого хода, при работе на малых оборотах дизельного двигателя основной маслопровод перекрывается. На данном этапе только маслопровод холостого хода подает масло. При высоких оборотах двигателя, маслопровод холостого хода перекрывается, и масло подается через основной маслопровод. Эти работы контролируются при помощи VS-регулятора. Топливо подается в форсунку, проходит через измерительное отверстие в камеру цилиндра. На предмет измерительных процессов и процессов инжекции смотрите раздел «Инструкция по работе форсунки». Эксплуатация плунжера форсунки контролируется посредством распредвала, ролика толкателя распредвала, корпуса и качающейся рамы. По окончании инжекции, плунжер прекращает работу на некоторое время. На данном этапе, часть топлива (около 50%) возвращается через форсунку в топливный бак, охлаждая ее. Поскольку ёмкость питающего масляного бака зависит от давления питающего масла и времени масляной инжекции, данная топливная система является напорной.

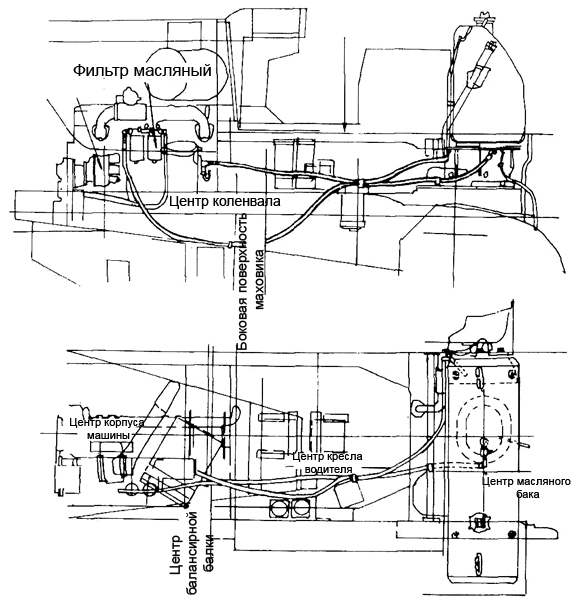

3. Система смазки (см. Рис. 5-10) Данная система работает по принципу принудительной смазки. Давление, производимое шестерней коленвала двигателя, обеспечивает работу смазочного насоса. Система смазки состоит из смазочного насоса (2), регуляторного клапана (5), масляного охладителя (6), сетчатого масляного фильтра (7) и индикатора уровня масла.

Рис. 5-10 1.Поддон картера 2.Смазочный насос 3.Вспомогательный клапан 4.Вспомогательный фильтр 5.Регуляторный клапан 6.Масляный охладитель 7.Сетчатый масляный фильтр 8.Предохранительный клапан сетчатого фильтра 9.Распределительный вал 10. Ведущая магистраль смазочного масла 11. Шестерня 12. Коленчатый вал 13. Форсунка охлаждения поршня 14. Поршень 15. Рычаг 16. Форсунка 17. Рычаг 18. Клапан 19. Турбокомпрессор

А. Охлаждающая жидкость поступает из водяного насоса Б. Дренажный сток (через водяной трубопровод) 4. Система охлаждения (см. Рис. 5-11) Метод охлаждения воды: оборот воды обеспечивается центробежным водяным насосом. Энергия подается коленчатым валом при помощи ременного привода. Чтобы снизить температуру, тепло от воды в радиаторе (9) рассеивается вентилятором (8).

Рис. 5-11 1.Антикоррозийный фильтр для воды 2.Термостат 3.Водяной трубопровод 4.Поршень 5.Втулка цилиндра 6.Масляный охладитель 7.Водяной насос 8.Вентилятор 9.Радиатор

A. Ввести масло из масляного насоса. B. В основной маслопровод двигателя. C. В гидросистему ходовой системы D. Из гидросистемы ходовой системы

5.1.4 Отбор мощности

1. Кожух маховика в сборе (см. Рис. 5-12)

Рис. 5-12 1.Кожух маховика 2.Натяжное колесо 3.Подшипник 4.Ведущая шестерня картера редуктора (Z=56) 5.Подшипник 6.Крышка

Основная функция - отбор мощности.

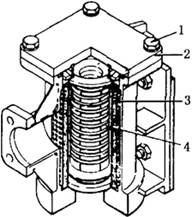

2. Картер редуктора (см. Рис. 5-13)

Рис. 5-13 1.Кожух маховика 2.Корпус картера редуктора 3.Ведомая шестерня 4.Крышка картера редуктора 5.Ведущий вал 6.Ведущая шестерня 7.Щиток 8.Ведомая шестерня 9.Смазочная трубка 10. Распределитель

Картер редуктора установлен в верхней части кожуха маховика. Шестерня кожуха маховика приводит в движение ведущий вал (5), ведущая шестерня вращает ведомую шестерню (3) и (8). Снять нижний щиток (7) и установить рабочий насос. Ведомая шестерня (3) отвечает за переключение передач смазочного насоса. Установить гидронасос рулевого механизма на передней части кожуха маховика. Смазочное масло картера редуктора отбора мощности и подшипника подается из обратного шланга маслоохладителя и распределяется по всем деталям через смазочную трубку (9) распределителя.

5.1.5 Радиатор в сборе (см. Рис. 5-14) Радиатор состоит из верхнего бака (1), сердцевины радиатора (12), нижнего бака (10) и сопутствующих приспособлений. Охлажденная жидкость поступает через термостат в верхний бак (1). Удалив весь воздух из воды, жидкость поступает через теплообменный элемент радиатора (12) в нижний бак (10). Когда охлаждающая жидкость проходит через сердцевину радиатора (12), вода охлаждается под воздействием вентилятора, который находится за радиатором. Как только температура воды падает, охлаждающая жидкость выкачивается водяным насосом через нижний бак в тело цилиндра двигателя. Это закрытая система. Рабочее давление клапана давления запорного нагнетательного клапана, согласующегося с верхним баком, составляет менее 0,075 МПа. Это способствует повышению температуры испарения охлаждающей жидкости, сокращает потерю воды и повышает эффективность рассеиваемого тепла. Мощность вентилятора (13) обеспечивается шкивом вентилятора на передней панели двигателя при помощи клинового ремня. Охлаждающий эффект усиливается вынужденным ветром.

Рис. 5-14 1.Верхний бак 2.Шланг 3.Впускная труба 4.Ограждение вентилятора 5.Шланг дополнительной подачи воды 6.Шкив 7.Вал 8.Картер 9.Выпускная труба 10. Нижний бак 11. Предохранительная решетка 12. Теплообменный элемент радиатора 13. Вентилятор

5.1.6 Топливный бак и трубопровод (см. Рис. 5-15)

Рис. 5-15

Топливный бак устанавливается в задней части корпуса машины. Топливный бак осуществляет подачу масла, наполняя сетчатый масляный фильтр. Топливо поступает из топливного бака в топливный фильтр подающего насоса. На задней части топливного бака имеется клапан, отвечающий за прекращение подачи топлива, и вентиль для слива масла.

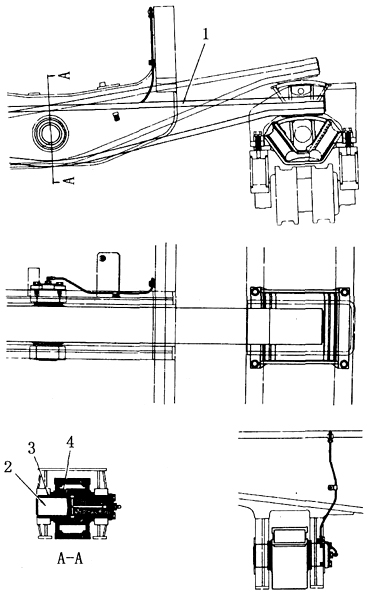

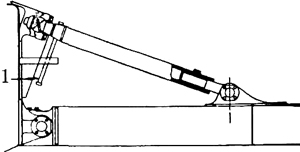

5.1.7 Управление двигателем (см. Рис. 5-16)

Рис. 5-16 1.Рычаг управления подачей топлива 2.Винт регулировки холостого хода 3.Рычаг 4.Рычаг 5.Винт регулировки высоких оборотов

5.2 Гидротрансформатор (см. Рис. 5-17) Трехэлементный одноступенчатый однофазный гидротрансформатор.

Рис. 5-17 1.Ведущий механизм 2.Корпус ведущего механизма 3.Гидротурбина 4.Кожух гидротрансформатора 5.Насос 6.Ведущая шестерня 7.Вал статора гидротрансформатора 8.Крышка 9.Комплексный гидродинамический трансформатор 10. Ведомый вал турбины 11. Ступица вала статора 12. Статор 13. Картер насоса 14. Ведущая шестерня 15. Сетчатый фильтр 16. Масловыпускное отверстие 17. Ступица турбины 18. Пластина 19. Пилот Насос (5), гидротурбина (3) и статор (12) наполнены рабочим маслом. При вращении насосного колеса на лопасти попадает масло, в результате чего гидротурбина начинает вращаться. Масло поступает из гидротурбины в статор и затем во входной канал насосного колеса. Таким образом, осуществляется оборот масла. Статор может изменить крутящий момент жидкости, чтобы увеличить крутящий момент турбины. Последний зависит от рабочих условий. Поэтому, при увеличении нагрузки турбина испытывает сопротивление в отношении автоматического снижения скорости. 20. Схема силового входа: Ведущий механизм (1) – Корпус ведущего механизма (2) – Насос (5). Схема выхода мощности: Турбина (3) – Ступица турбины (17) – Ведомый вал турбины (10).

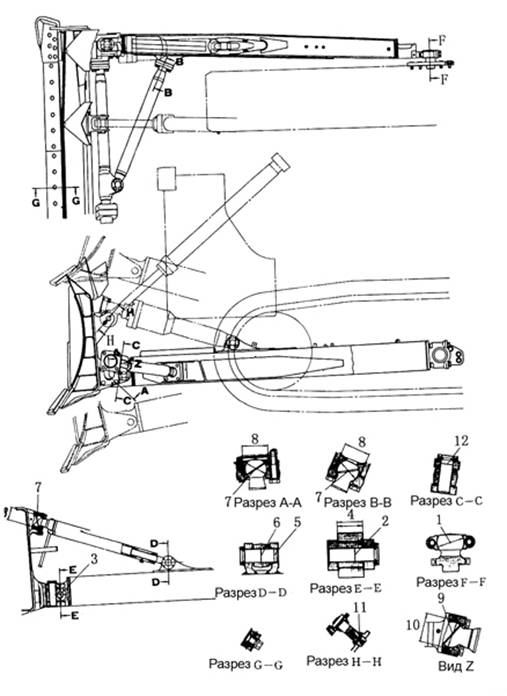

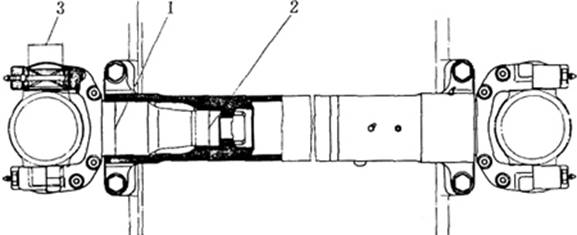

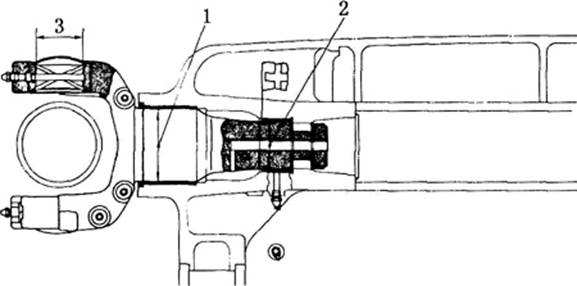

5.3. Карданный вал (см. Рис. 5-18) В функции карданного вала входит контроль передачи мощности между гидротрансформатором и картером трансмиссии.

Рис. 5-18 1.Крестовина в сборе 2.Пластина 3.Болт 4.Болт

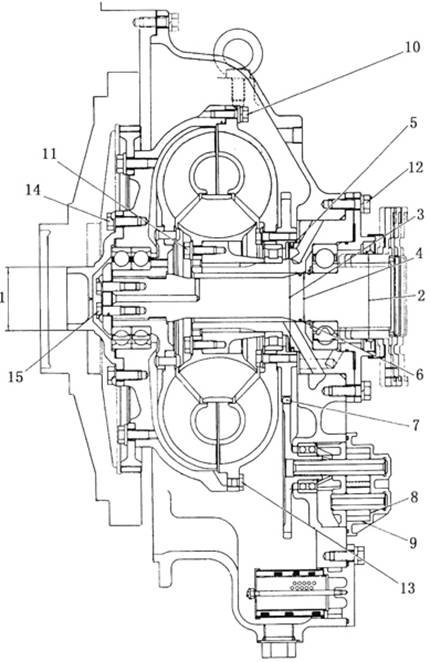

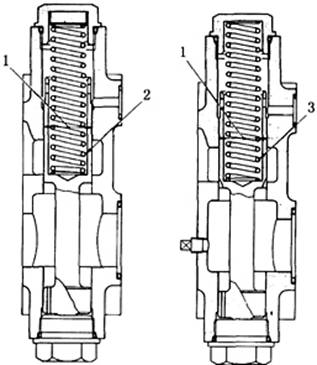

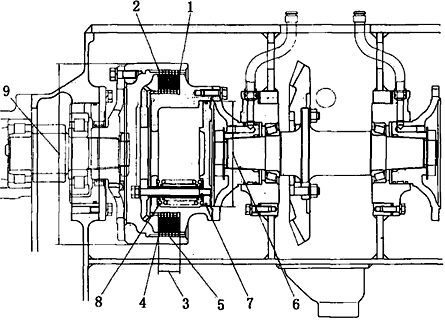

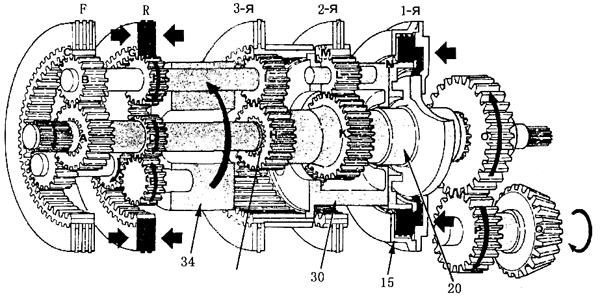

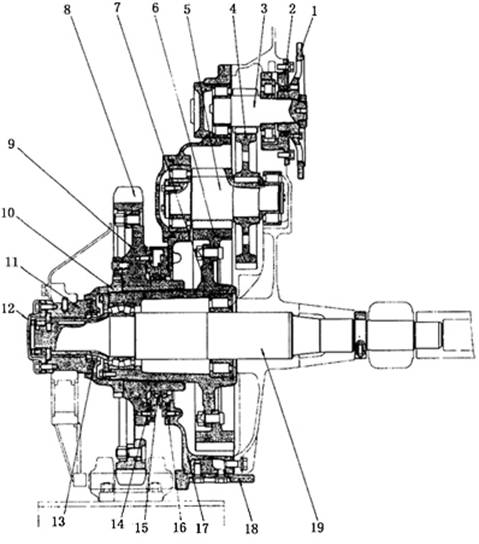

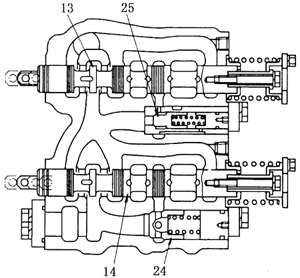

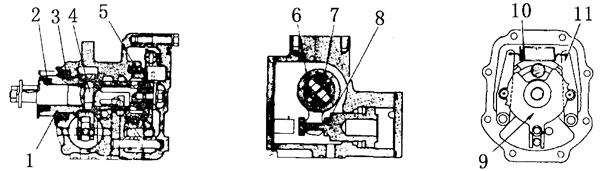

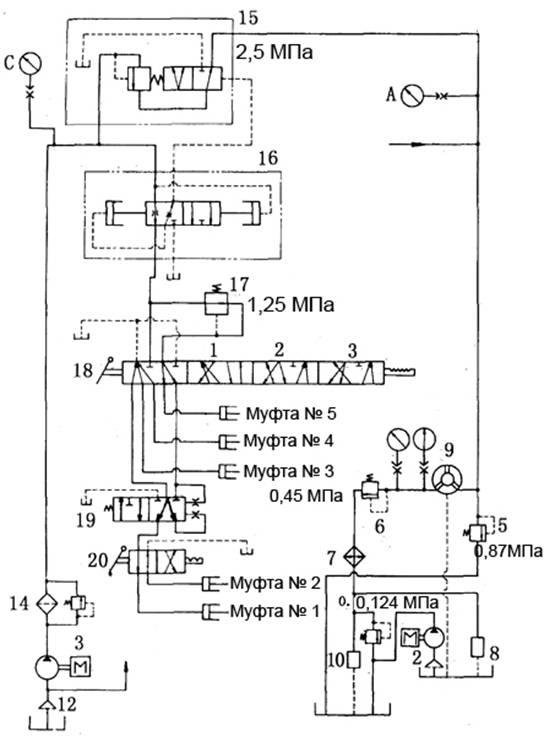

5.4 Картер коробки передач (Рис. 5-19) Функции коробки передач: 1.Отвечает за передний и задний ход машины. 2.Может принимать различные значения передаточного числа вторичного привода (включая постановку на стоянку). Устройство управляет планетарной передачей, конструкцией многодисковой муфты. Контролируется регуляторным клапаном и зависит от гидравлического усилия, необходимого для переключения трех скоростей переднего и заднего хода. Муфта № 1 отвечает за передний ход; муфта № 2 – за задний; муфта № 3 – за 3 скорость; муфта № 4 – за 2 скорость, муфта № 5 – за 1 скорость.

Рис. 5-19 1.Кожух картера коробки передач 2.Тело цилиндра муфты № 1 3.Поршень муфты № 1 4.Кольцевая прокладка 5.Диск 6.Пластина 7.Ось планетарной шестерни № 1, 2 и 3 8.Поршень муфты № 2 9.Тело цилиндра муфты № 2 10. Тело цилиндра муфты № 3 и 4 11. Поршень муфты № 3 12. Поршень муфты № 4 13. Пластина 14. Ось планетарной шестерни № 4 15. Внешний барабан муфты № 5 16. Тело цилиндра муфты № 5 17. Шаровой обратный клапан 18. Корпус картера задней опоры 19. Картер 20. Втулка выходного вала 21. Входной вал 22. Сепаратор подшипника 23. Крышка 24. Кожух подшипника 25. Опорный диск подшипника 26. Поршень муфты № 5 27. Внутренний барабан муфты № 5 28. Пружина планетарной передачи № 4 29. Дисковая пружина 30. Водило планетарной передачи № 4 31. Пружина планетарной передачи № 3 32. Пружина планетарной передачи № 2 33. Пружина планетарной передачи № 1 34. Водило планетарной передачи № 1, 2 и 3 35. Болт 36. Ось планетарной шестерни № 2 37. Сепаратор подшипника 38. Сепаратор подшипника 39. Пластина 40. Соединительный патрубок

Первая муфта отвечает за передний ход. Вторая муфта – за задний ход. Третья муфта соответствует третьей скорости. Четвертая муфта - второй скорости. Пятая муфта – первой скорости.

1. Принцип работы планетарной передачи и включающего механизма (1) Принцип работы планетарной передачи (Рис. 5-20) Планетарный зубчатый механизм состоит из солнечной шестерни (А), планетарной шестерни (В), кольцевой шестерни (С) и водила (D). Планетарная шестерня (В) устанавливается на теле водила (D). При этом соединяется с солнечной (А) и кольцевой (С) шестерней.

А. Солнечная шестерня В. Планетарная шестерня С. Кольцевая шестерня D. Водило.

Рис. 5-20

Если фиксируется кольцевая шестерня, крутящий момент передается от солнечной шестерни (А) к планетарной (В). Планетарная шестерня (В) вращается самостоятельно и одновременно вращается вокруг солнечной шестерни (А). Направление вращения оси планетарной шестерни противоположно направлению вращения солнечной шестерни (А) (см. Рис. 5-21). Если фиксируется водило (D), крутящий момент переходит от солнечной шестерни (А) к планетарной (В) и затем от планетарной шестерни (В) к кольцевой (С), заставляя его вращаться. Направление вращения кольцевой шестерни (С) противоположно направлению вращения солнечной шестерни (А) (см. Рис. 5-22).

Рис. 5-21 Рис. 5-22

Вышеупомянутый механизм лежит в основе работы планетарной передачи № 1, 3, 4. Солнечная шестерня действует при первой передаче планетарного зубчатого механизма. Водило (D) действует при третьей и четвертой передачах. Планетарный редуктор (Е) увеличивается (см. Рис. 5-23) только для достижения реверсивного вращения на выходе. Настоящий метод передачи A-B-E-C является структурным принципом работы при второй планетарной передаче.

2) Включающий механизм (см. Рис. 5-24) Муфта № 5 коробки передач образует закрытое зажимное устройство.

Рис. 5-23 Рис. 5-24

А. Солнечная шестерня В, E Планетарная шестерня С. Кольцевая шестерня D. Водило

Метод установки планетарной шестерни, как показано на Рис. 5-25, осуществляется при помощи муфты. Включение муфты происходит посредством масла, подаваемого под давлением с регулировочного клапана, нажимающего на поршень (3) (см. Рис. 5-26)

Рис. 5-25 Рис. 5-26

Выключение муфты производится посредством оттяжной пружины (33), которая устанавливает поршень (3) в первоначальное положение после прекращения подачи масла под давлением (см. Рис. 5-27). Функция дисковой пружины (42) заключается в увеличении рабочей скорости поршня (3) и разъединяющего эффекта дисков. Рис. 5-28 отображает структурную схему муфты № 5. Когда муфта под воздействием центробежной силы выключает подачу масла в теле цилиндра (16), дисковая пружина (29) не способна сразу выключить диски. Это может привести к частичному выключению муфты и затруднить следующее переключение передач. Чтобы избежать этого, устанавливается шаровой возвратный клапан (17).

Рис. 5-27 Рис. 5-28

При включении муфты № 5 (см. Рис. 5-29), масло под давлением поступает из регулировочного клапана в масляную камеру и нажимает на поршень (26), одновременно воздействуя на шаровой обратный клапан (17), закупоривая отверстие клапана. Муфта быстро включается. Если под действием центробежной силы прекращается подача масла из регулировочного клапана, шаровой обратный клапан (17) будет двигаться по направлению стрелки на Рис. 5-30. На данном этапе, отверстие клапанной коробки открывается и масло спускается.

Рис. 5-29 Рис. 5-30

1. Схема передачи мощности (1) Передний ход, 1 скорость (см. Рис. 5-31) На данном этапе одновременно 5 включаются муфты № 1 и №. Схема передачи мощности: А-В-(34)-J-O-P-Q (муфты J, N, H, K, L и муфта № 5 соединены). (2) Передний ход, 2 скорость (см. Рис. 5-32) На данном этапе одновременно включаются муфты № 1 и 4. Схема передачи мощности: A-B-(34)-J-(30)-L-K-O-P-Q

Рис. 5-31

Рис. 5-32

(3) Передний ход (см. Рис. 5-33) На данном этапе одновременно включаются муфты № 1 и 3. Схема передачи мощности: A-B-(34)-J-I-H-O-P-Q

Рис. 5-33

(4) Задний ход, 1 скорость (см. Рис. 5-34) На данном этапе одновременно включаются муфты № 2 и 5. Схема передачи мощности: D-E-(34)-F-(34)-I-J-O-P-Q

Рис. 5-34

(5) Задний ход, 2 и 3 скорости (рисунки отсутствуют) Муфты № 2 и 4 включаются одновременно, чтобы запустить 2 скорость заднего хода. Муфты № 2 и 3 включаются одновременно, чтобы запустить 3 скорость заднего хода.

5.5 Главный привод (см. Рис. 5-35) Функции главного привода: 1.Изменять направление передачи мощности (вертикальное на горизонтальное) 2.Механизм замедления оборотов двигателя, увеличения крутящего момента, главный привод, муфта рулевого и тормоз рулевого механизма составляют картер рулевого управления.

Рис. 5-35 1.Внешний барабан 2.Пластина 3.Внешний диск 4.Внутренняя пластина 5.Внутренний барабан 6.Ступица 7.Сепаратор подшипника 8.Большая коническая шестерня 9.Вал конической шестерни 10. Регулируемая прокладка 11. Большая пружина 12. Малая пружина 13. Болт

Главный привод состоит из большой конической шестерни (8), вала конической шестерни (9), сепаратора подшипника (7) и подшипника. Необходимо отрегулировать регулируемую прокладку (10) и прокладку между ведущей шестерней в сборе картера трансмиссии и кожухом, чтобы обе конические шестерни включились правильно. Отрегулировать гайку (9) и прокладку между конической шестерней и кожухом, чтобы обе конические шестерни включились правильно. Стандартное расстояние между двумя коническими шестернями со спиральными зубьями составляет 0,25-0,33 мм. Продольная метка соприкосновения зубьев шестерней располагается в центре боковой поверхности каждого из зубьев (см. Рис. 5-36).

Рис. 5-36

Если механизм включения не отвечает норме, нужно отрегулировать шестерни согласно следующей таблице:

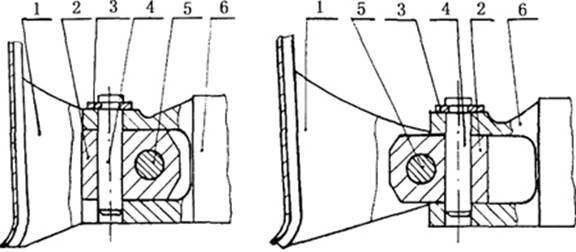

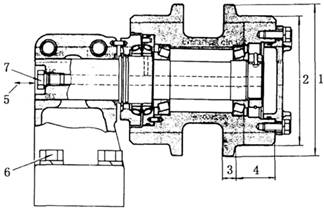

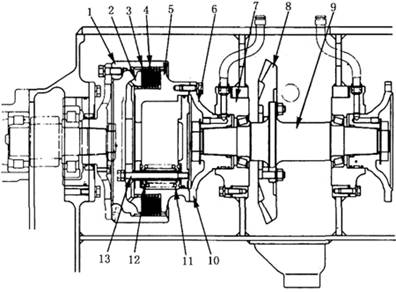

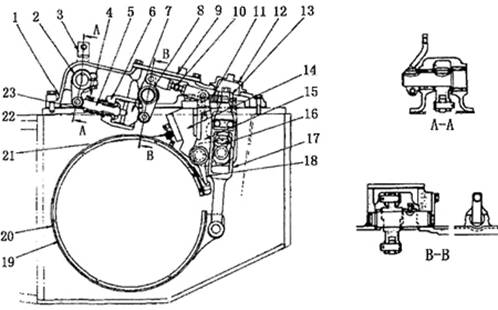

5.6 Муфта рулевого механизма (см. Рис. 5-37) Муфта рулевого механизма установлена на полости левой и правой части картера рулевого механизма. В функции муфты входит включение и выключение подачи питания от центрального привода к бортредуктору, а также изменение направления передачи. Конструкция муфты включает внутренний барабан, пластину, внутренний и внешний диски и пружину. Устройство работает на основе «мокрой», многодисковой, сжатой пружины гидравлического типа. Внутренний и внешний диски включаются под действием дисковой пружины. Питание от вала конической шестерни подается через ступицу (6) по следующей схеме: внутренний барабан (5) – внутренний диск (4) – внешний диск (3) – внешний барабан (1) к ведущей пластине бортредуктора. Когда рабочее масло поступает из распределительного клапана рулевого управления в ступицу (6) (см. Рис. 5-37), оно воздействует на поршень (10), болт и пластину (2), заставляя их вращаться по направлению стрелки. Работа внутреннего диска (4) и подача питания прекращаются. Если подача рабочего масла прерывается, вышеупомянутые детали начинают двигаться под давлением пружины в направлении, указанном на рисунке, а также включают внутренний (4) и внешний диски для осуществления передачи мощности (см. Рис. 5-38).

Рис. 5-37 Рис. 5-38

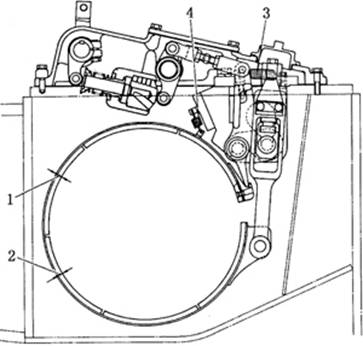

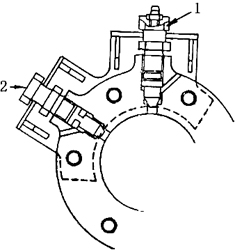

5.7 Тормоз рулевого механизма (см. Рис. 5-39)

Устройство работает на основе маслоохлаждаемого, ленточного и гидравлического тормоза.

Рис. 5-39 1.Рычаг 2.Рычаг 3.Гнездо пружины 4.Пружина 5.Золотник 6.Втулка 7.Корпус клапана 8.Поршень 9.Рычаг 10. Шпилька 11. Рычаг 12. Регулировочный болт 13. Наконечник 14. Рычаг 15. Тормозная лента 16. Накладочная лента

Основная функция - воздействие на шестерню бортредуктора с последующей остановкой привода посредством удерживания внешнего барабана муфты рулевого механизма для совершения поворота или остановки машины.

1. Принцип работы Если внешний барабан муфты рулевого механизма вращается вперед (см Рис. 5-40А), то к педали тормоза применяется минимальное тормозное усилие, и расстояние между тормозной лентой и внешним барабаном сокращается до частичного соприкосновения деталей. В результате трения вершина тормозной ленты касается наконечника (13) и проталкивает палец А в канавку рычага (11). При повторном применении тормозной силы, рычаг (14), палец В и рычаг (11) будут двигаться по направлению стрелки. На данном этапе осуществляется удерживание внешнего барабана. Если внешний барабан муфты вращается в обратную сторону (см. Рис. 5-40В), рычаг (14), палец В и рычаг (11) будут двигаться в направлении, показанном на рисунке, для удерживания внешнего барабана. Однако в этом случае крутящий момент достигает точки С. Первый и второй вид торможения имеют одинаковый результат.

Рис. 5-40

2. Принцип работы клапана усиления (Рис. 5-40) Использование клапана усиления может существенно сократить рабочие усилия оператора. При торможении рычаг (1) нажимает на золотник (5) и, тем самым, сокращает до минимума расстояние между золотником (5) и поршнем (8). Необходимо выжать поршень (8) и рычаг привода (9), чтобы затормозить под давлением рабочего масла, подаваемого насосом. В результате движений поршня (8), расстояние между золотником (5) и поршнем (8) снова увеличится. Для обеспечения постоянной работы, непрерывно воздействовать на педаль тормоза.

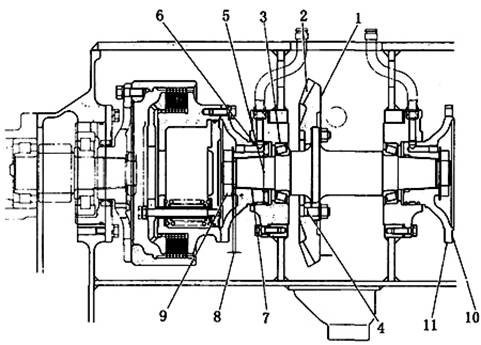

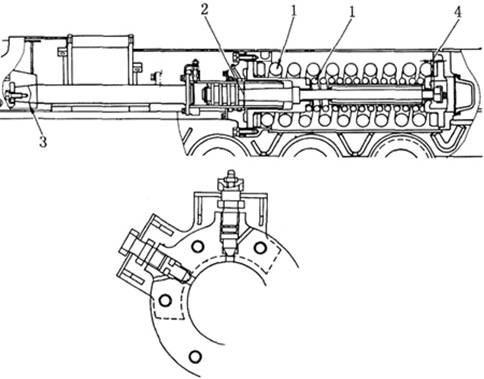

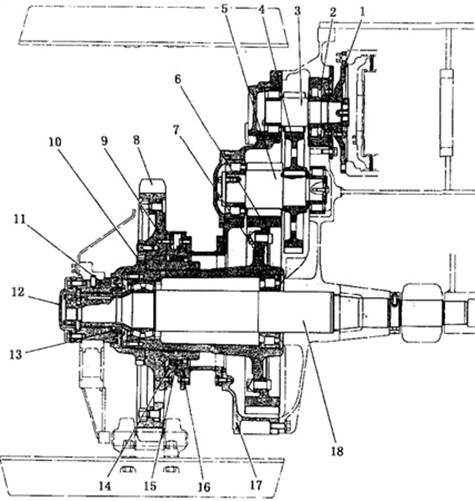

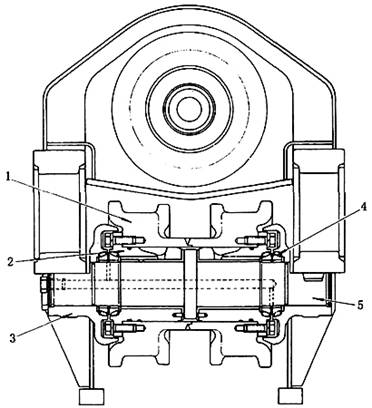

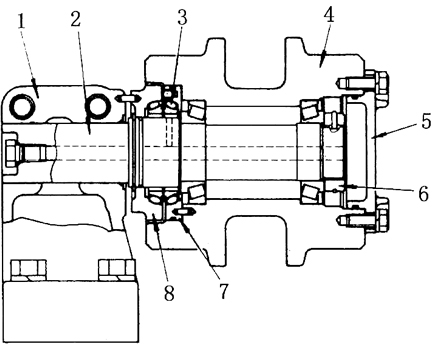

5.8 Бортредуктор (см. Рис. 5-41 и 5-42) Тип: двухступенчатый прямозубый редуктор. Функция бортредуктора заключается в увеличении вторичного крутящего момента путем двухэтапного сокращения. Мощность передается на приводной механизм при помощи звездочки.

Рис. 5-41 Механизм бортредуктора модели бульдозера SD22S

1.Ведущий диск 2.Сепаратор подшипника 3.Одноступенчатая ведущая шестерня 4.Одноступенчатая ведомая шестерня 5.Двухступенчатая ведущая шестерня 6.Двухступенчатая ведомая шестерня 7.Ступица 8.Зубья 9.Звездочка 10. Гайка 11. Кронштейн 12. Крышка 13. Плавающее уплотнение 14. Крышка уплотнения 15. Плавающее уплотнение 16. Крышка уплотнения 17. Картер 18. Вал

Рис. 5-42. Механизм бортредуктора моделей бульдозера SD22, SD22E, SD22D 1.Ведущий диск 2.Сепаратор подшипника 3.Одноступенчатая ведущая шестерня 4.Одноступенчатая ведомая шестерня 5.Двухступенчатая ведущая шестерня 6.Двухступенчатая ведомая шестерня 7.Ступица 8.Зубья 9.Звездочка 10. Гайка 11. Кронштейн 12. Крышка 13. Плавающее уплотнение 14. Крышка уплотнения 15. Плавающее уплотнение 16. Крышка уплотнения 17. Картер 18. Предохранительная решетка 19. Вал

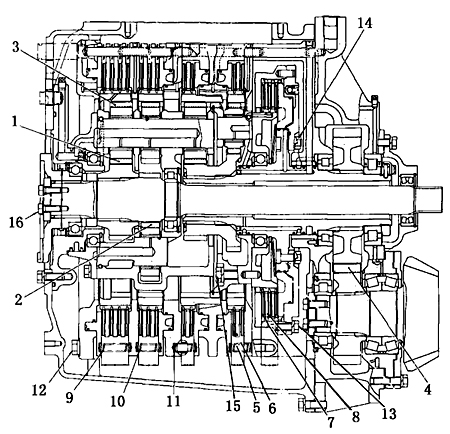

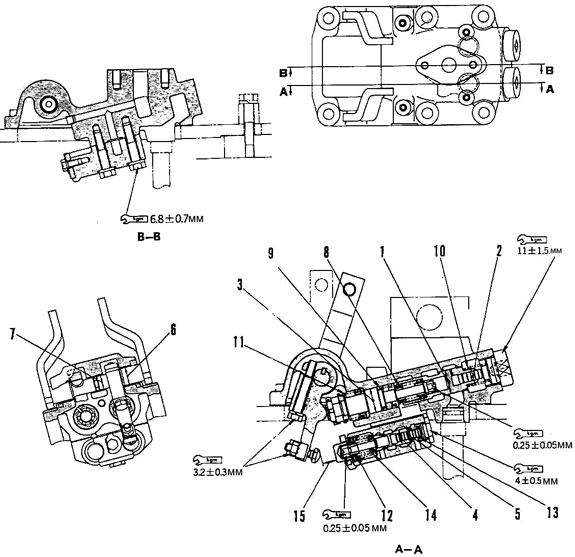

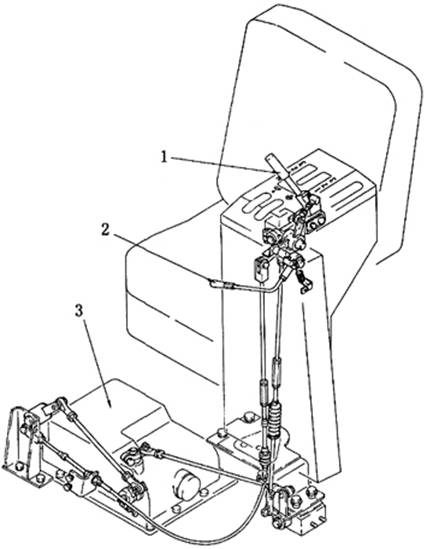

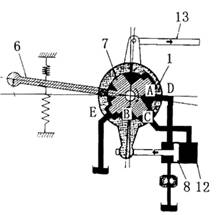

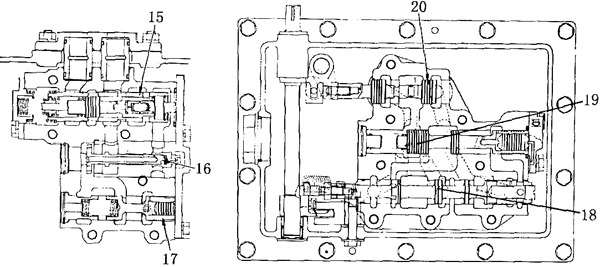

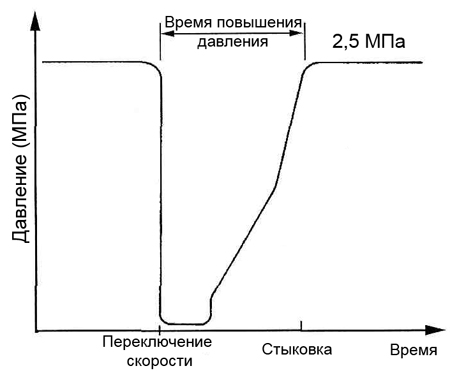

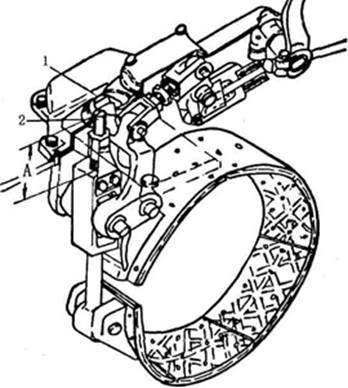

5.9 Контроль силовой передачи 1. Переключение скоростного диапазона (см. Рис. 5-43)

Рис. 5-43 1.Рычаг переключения передач 2.Рычаг блокировки переключения передач 3.Клапан переключения передач

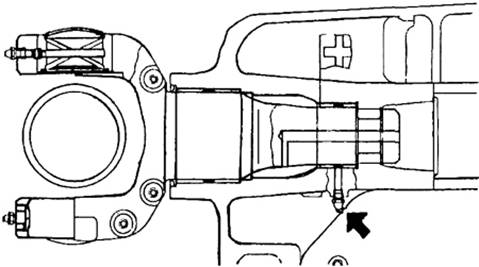

2. Рулевое управление (см. Рис. 5-44)

Рис. 5-44 1.Педаль тормоза 2.Рычаг блокировки тормоза 3.Рычаг рулевого управления 4.Клапан рулевого управления 5.Тормозной клапан

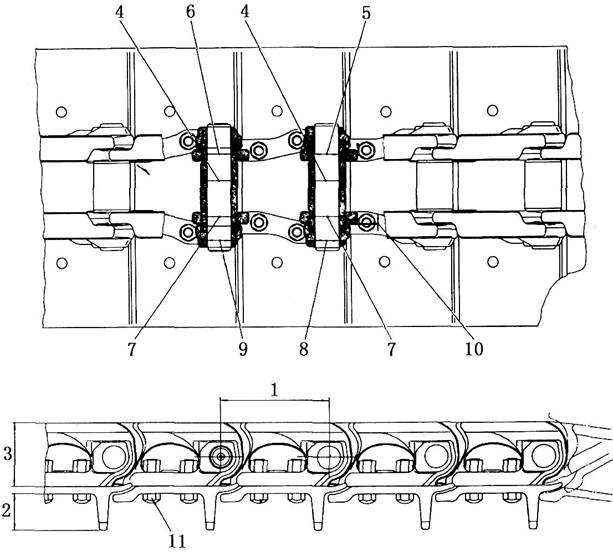

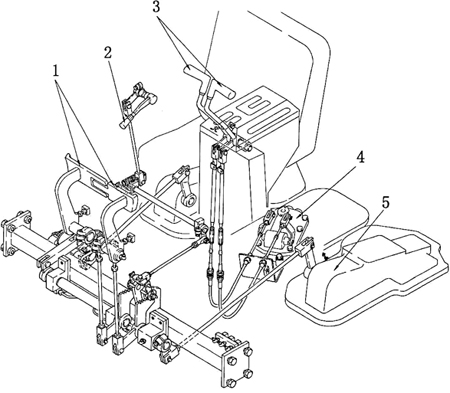

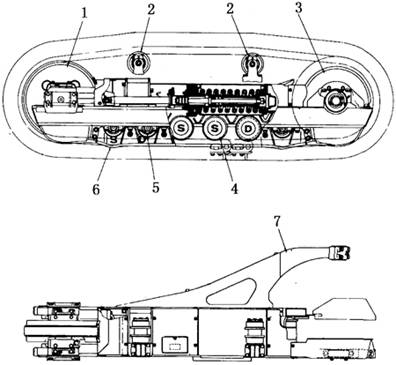

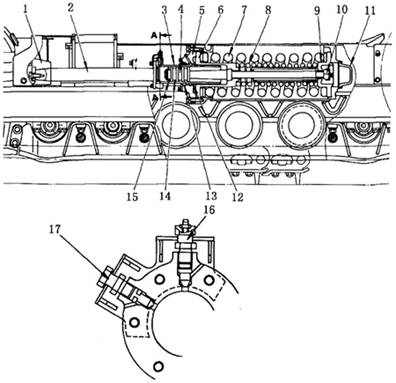

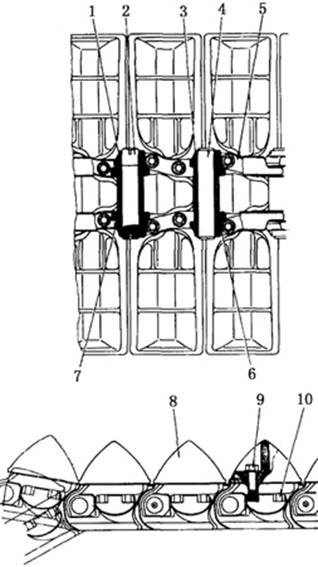

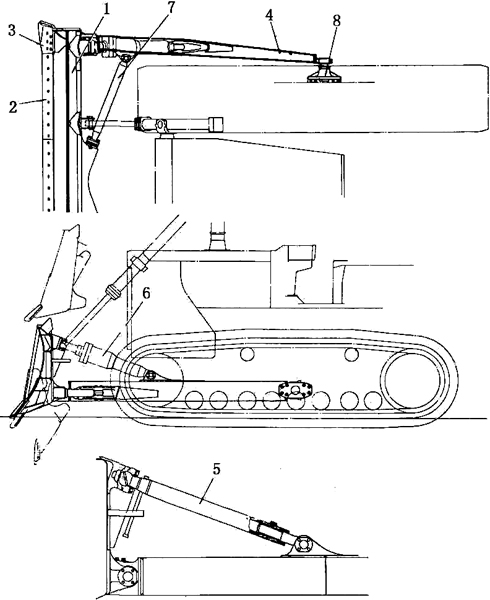

5.10 Ходовая часть (см. Рис. 5-45 и 5-46) Система состоит из рамы катка (7), ведущей шестерни (3), натяжного колеса (1), опорного катка гусеницы (4) и (5), поддерживающего катка, натяжного механизма гусеницы. Данная система обеспечивает движение бульдозера.

Рис. 5-45 Система ходовой части модели бульдозера SD22 1.Натяжное колесо 2.Поддерживающий каток 3.Звездочка 4.Опорный каток S (односторонний, по 4 с каждой стороны) 5.Опорный каток D (двусторонний, по 2 каждой стороны) 6.Кожух 7.Рама катка

Рис. 5-46 Рис. 5-45 Система ходовой части модели бульдозера SD22S 1.Натяжное колесо 2.Поддерживающий каток 3.Цепное колесо 4.Опорный каток S (односторонний, по 5 с каждой стороны) 5.Опорный каток D (двусторонний, по 3 каждой стороны) 6.Кожух 7.Рама катка

Система ходовой части модели SD22D аналогична системе ходовой части модели SD22E. Она содержит на один двубортный каток больше, чем у модели SD22, и следующий порядок расстановки (слева направо): S-D-S-D-S-D-S.

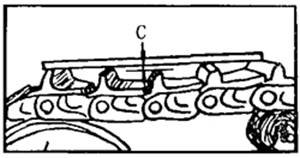

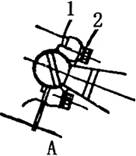

1. Натяжной механизм гусеницы (см. Рис. 5-47)

Рис. 5-47 1.Кронштейн 2.Вал 3.Цилиндр 4.Поршень 5.Крышка 6.Переднее гнездо пружины 7.Большая натяжная пружина 8.Малая натяжная пружина 9.Заднее гнездо пружины 10. Гайка 11. Крышка 12. Втулка 13. Масляное уплотнение 14. Кольцо 15. Масляное уплотнение 16. Форсунка 17. Заглушка

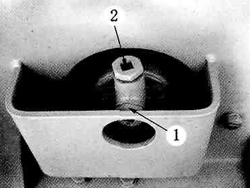

2. Натяжное колесо Натяжное колесо служит для натяжения гусеничной цепи.

Рис. 5-48 1.Натяжное колесо 2.Втулка 3.Вал 4.Направляющая пластина 5.Плавающее уплотнение 6.Направляющая

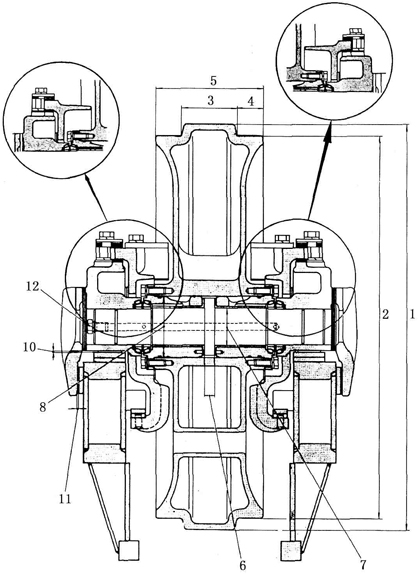

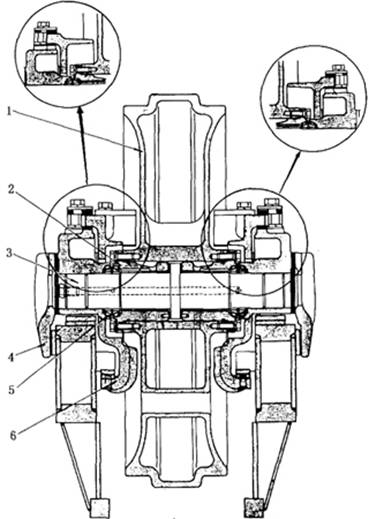

3. Опорный каток (см. Рис. 5-49) Поддерживает вес бульдозера с тем, чтобы каток не сошел с траектории. Опорный каток имеет одностороннюю и двустороннюю структуру. На рисунке отображена двусторонняя структура катка.

Рис. 5-49 1.Опорный каток 2.Втулка 3.Крышка 4.Плавающее уплотнение 5.Вал

4. Поддерживающий каток (см. Рис. 5-48) Предохраняет верхнюю часть катка от провисания и соскальзывания в сторону, обладает амортизационным эффектом.

Рис. 5-50

1.Кронштейн 2.Вал 3.Плавающее уплотнение 4.Поддерживающий каток 5.Крышка 6.Гайка 7.Гнездо плавающего уплотнения 8.Гнездо плавающего уплотнения

5. Гусеничная цепь Функция гусеничной ленты заключается в поддержки веса бульдозера, усиливая его сцепление с дорогой и обеспечивая требуемое движущее усилие.

Рис. 5-51 отображает гусеничную цепь моделей бульдозера SD22, SD22E и SD22D. Рис. 5-51 отображает гусеничную цепь модели бульдозера SD22S.

Рис. 5-51 Гусеничная цепь моделей бульдозера SD22, SD22E и SD22D 1.Пылезащитное кольцо 2.Палец 3.Уплотнительное кольцо 4.Замыкающий палец 5.Звено гусеничной цепи 6.Замыкающая втулка 7.Втулка 8.Башмак гусеничной цепи 9.Болт 10. Гайка

Рис. 5-52 Гусеничная цепь модели бульдозера SD22S 1.Пылезащитное уплотнение 2.Палец 3.Уплотнение замыкающего пальца 4.Замыкающий палец 5.Звено гусеничной цепи 6.Замыкающая втулка 7.Втулка 8.Башмак гусеничной цепи 9.Болт 10. Гайка

6. Балансир (см. Рис. 5-53) Соединяет раму катка с ходовой частью и служит в качестве амортизатора.

Рис. 5-53 1.Балансир 2.Вал 3.Втулка 4.Втулка

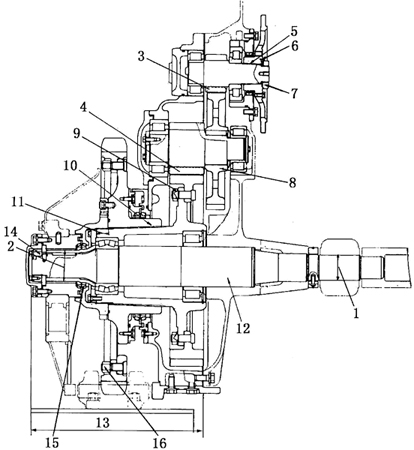

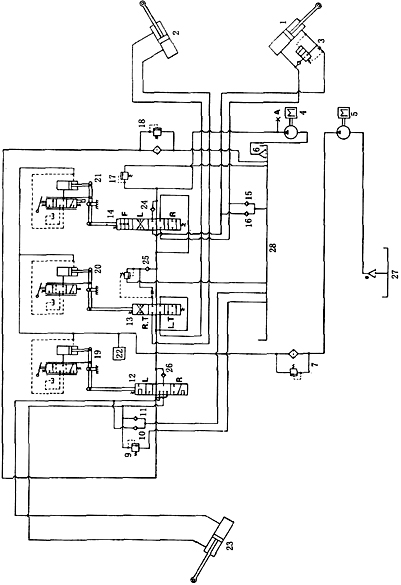

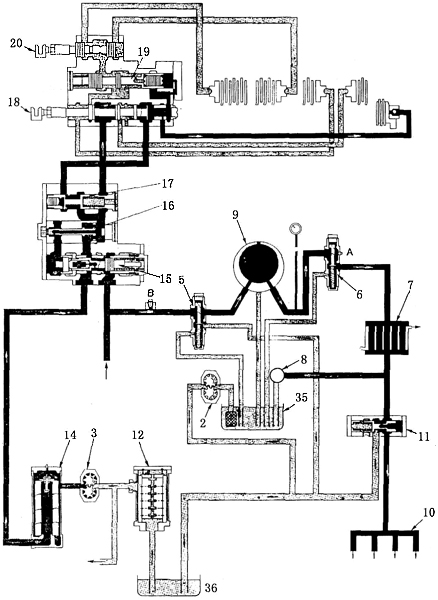

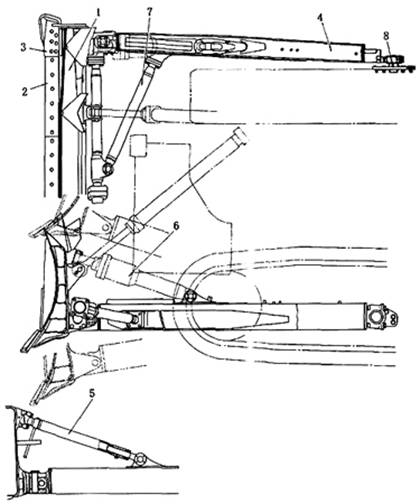

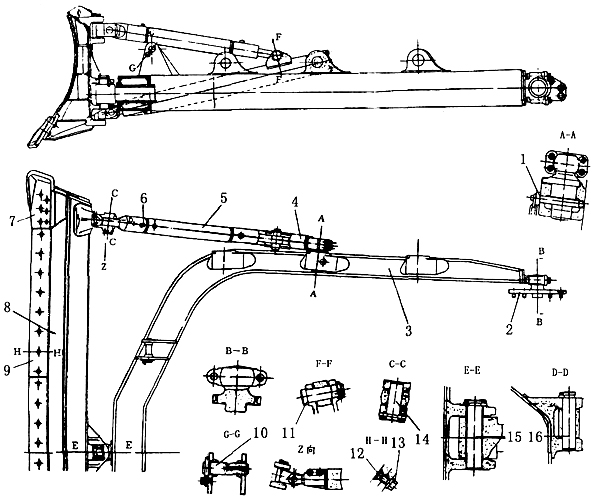

5.11 Гидравлическая система Данная система состоит из рабочего оборудования гидросистемы, коробки передач и гидросистемы рулевого управления.

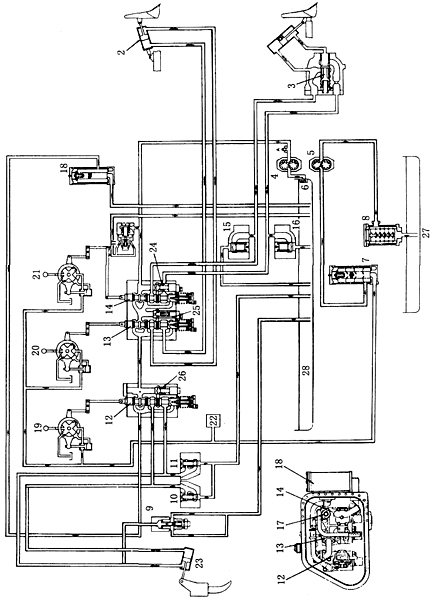

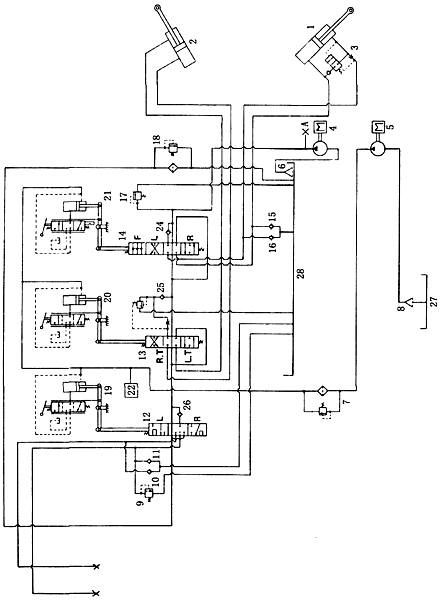

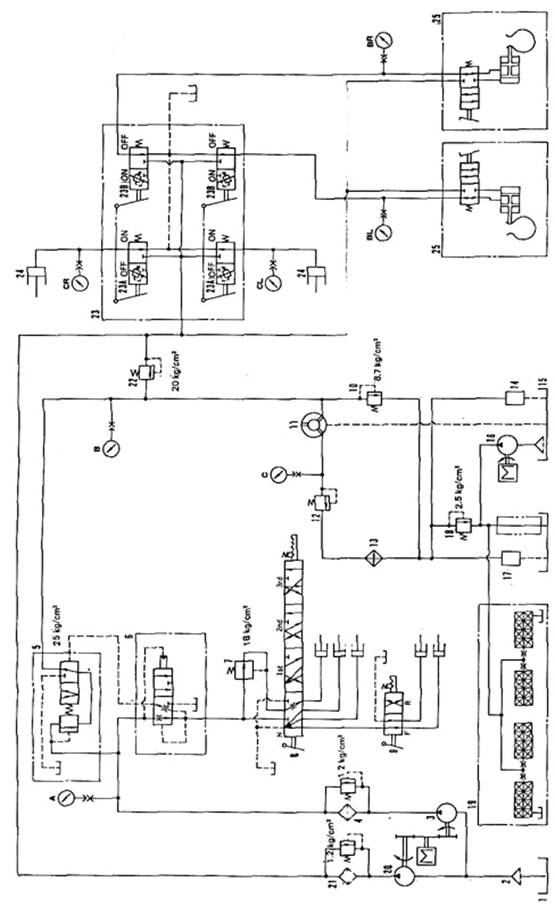

1. Рабочее оборудование гидросистемы С Рис. 5-54 по Рис. 5-57 представлены схемы работы гидросистемы моделей бульдозера SD22, SD22E, SD22S и SD22D.

Рис. 5-54 Схема работы гидросистемы бульдозера модели SD22, SD22E, SD22S и SD22D

L: Опускание R: Поднятие F: Плавающий режим L.T.: Наклон влево R.T.: Наклон вправо

Рис. 5-55 Схема гидравлической системы моделей бульдозера SD22, SD22E и SD22D

Рис. 5-56 Схема работы гидросистемы бульдозера модели SD22S

L: Опускание R: Поднятие L.T.: Наклон влево R.T.: Наклон вправо

Рис. 5-57 Схема гидравлической системы бульдозера модели SD22S

1. Цилиндр отвала 2. Цилиндр наклона 3. Клапан ускоренного опускания 4. Масляный насос для рабочего оборудования 5. Гидронасос рулевого управления 6. Сетка фильтра 7. Фильтр 8. Сетчатый фильтр 9. Разгрузочный клапан 10. Маслоподпиточный клапан 11. Маслоподпиточный клапан 12. Направляющий клапан 13. Направляющий клапан 14. Направляющий клапан 15. Маслоподпиточный клапан 16. Маслоподпиточный клапан 17. Предохранительный клапан 18. Масляный фильтр 19. Ротационный сервоклапан 20. Ротационный сервоклапан 21. Ротационный сервоклапан 22. Клапан тормоза рулевого управления 23. Цилиндр рыхлителя 24. Впускной обратный клапан 25. Обратный клапан регулятора потока 26. Впускной обратный клапан 27. Картер рулевого механизма 28. Масляный бак для рабочего оборудования

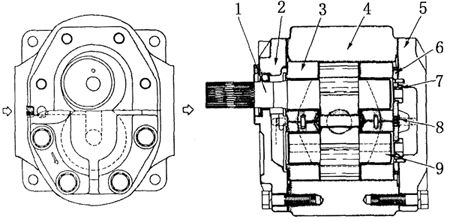

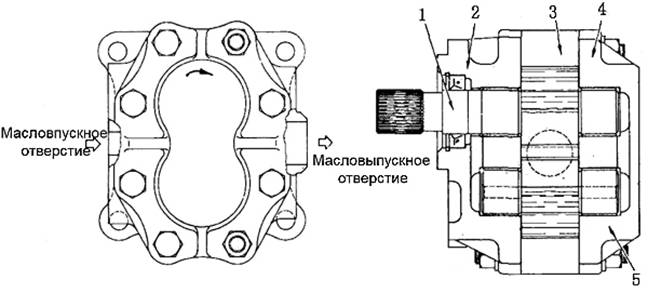

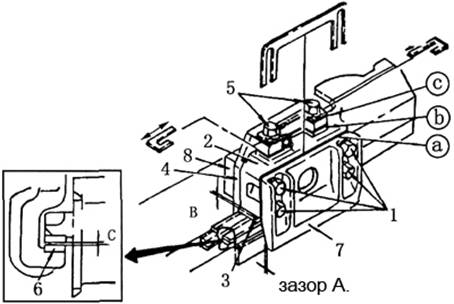

(1) Зубчатый насос (см. Рис. 5-58)

Рис. 5-58 1.Ведущая шестерня 2.Передняя крышка насоса 3.Втулка 4.Корпус насоса 5.Задняя крышка насоса 6.Прокладка насоса 7.Кольцо 8.Кольцо 9.Ведомая шестерня

(2) Принцип работы гидравлической системы для рабочего оборудования (Рис. 5-59)

Рис. 5-59

Принцип работы: зубчатый насос выкачивает рабочее масло из масляного бака (28) и подает его на клапаны (12), (13) и (14). Масло проходит через направлящий клапан и попадает в фильтр (18), затем возвращается в масляный бак (28), не касаясь рабочего оборудования. Если на этот момент фильтр закупорен, масло воздействует на обратный клапан фильтра и возвращается в маслосборник. Если работают клапаны (14) или (13), можно управлять цилиндром отвала: отвал можно поднимать, опускать, фиксировать любой высоте и переводить в плавающий режим. При управлении цилиндром перекоса отвал можно наклонять влево, вправо или фиксировать на необходимом уровне. Если работает клапан (12), можно управлять цилиндром рыхлителя: рыхлитель можно поднимать, опускать и фиксировать в требуемом положении. Клапаны (24), (25) и (26) устанавливаются на передней панели направляющего клапана для выравнивания любых колебаний, вызванных переменой направления движения какого-либо из механизмов. Впускной обратный клапан (25) (см. Рис. 5-60) устанавливается в целях достижения идеальной скорости движения цилиндра перекоса.

Рис. 5-60

Разгрузочный клапан (9) устанавливается, чтобы избежать высокого давления в условиях большей нагрузки при ухудшении сцепления с землей. Если в процессе работы нагрузка очень велика, давление в системе может превысить 14 МПа. На данном этапе включается предохранительный клапан (17) (см. Рис. 5-61). Масло проходит через предохранительный клапан и возвращается в масляный бак.

Рис. 5-61

Если направление внешних сил соответствует направлению движения поршня цилиндра, в цилиндре образуется вакуум. В этом случае устанавливается маслоподпиточный клапан (10), (11), (15) и (16) (см. Рис. 5-57). Конструкция маслоподпиточного клапана отображена на Рис. 5-62 и Рис. 5-63.

Рис. 5-62

Рис. 5-63

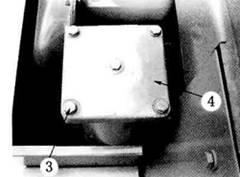

Вышеупомянутые клапаны расположены в корпусе масляного бака и предназначены для управления рабочим оборудованием. Масляный бак рабочего оборудования представляет собой закрытую систему, чтобы пыль не попадала в масло.

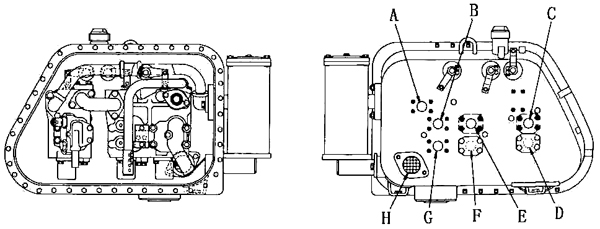

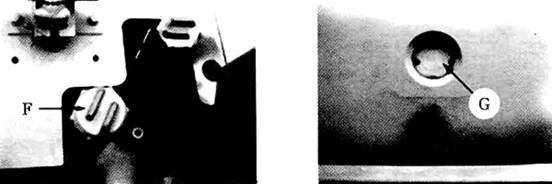

Рис. 5-64 A. Вводное отверстие B. К дну цилиндра для отвала (опускание) C. К головке цилиндра для рыхлителя D. К дну цилиндра для рыхлителя E. К головке цилиндра для наклона (наклон вправо) F. К дну цилиндра для наклона (наклон влево) G. К головке цилиндра для отвала (поднятие) H. Выкачивание масла насосом

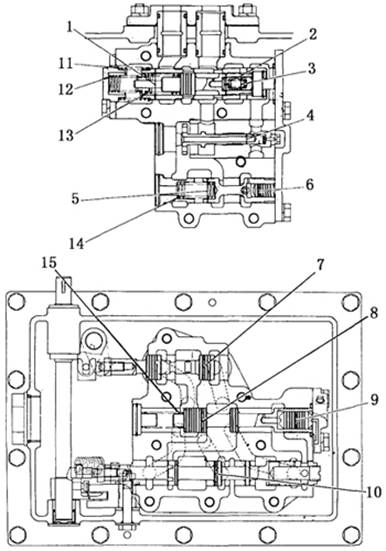

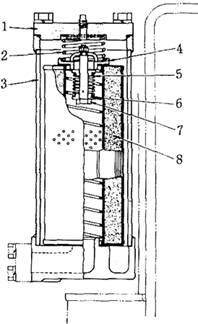

(3) Ротационный сервоклапан Для удобства контроля над направляющим клапаном, устанавливается ротационный сервоклапан.

Рис. 5-65 1.Втулка 2.Масляное уплотнение 3.Масляное уплотнение 4.Палец 5.Пружина 6.Рычаг 7.Ротор 8.Поршень 9.Палец 10. Пружина 11. Рычаг

Масло, проходящее через ротационный сервоклапан, поступает из насоса рулевого управления и возвращается в картер рулевого управления (см. Рис. 5-66).

Рис. 5-66 1. Втулка 6. Рычаг 7. Стержень клапана 8. Поршень 12. Цилиндр 13. Тяговый механизм

Вторичная рабочая сторона ротационного сервоклапана соединяется при помощи тягового механизма со штоком направляющего клапана. Он используется для контроля над работой направляющего клапана. На плавающей позиции расположен механизм локализации.

Рис. 5-67 Рис. 5-68