поиск по сайту правообладателям

|

|

|

Типы подшипников и их производство

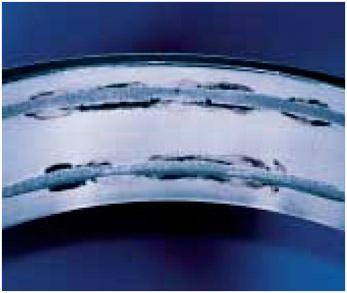

Следы качения при повреждении подшипников и их значение

Смотрите также:

Подшипник является часто очень важным компонентом машины или механизма, и преждевременный выход его из строя становится нежелательным, ведя к значительным издержкам или даже убыткам от простоя и ремонтов оборудования. И поэтому значимую роль играет выявление причин выхода из строя подшипника и принятия мер по предупреждению.

Вид и расположение следов качения является довольно полезным средством при диагностике и предотвращении повреждений подшипников. Исследование следов качения даёт возможность делать выводы о том, при каких условиях он был установлен и как он работал. Зная различия между нормальными и фактическими следами качения, можно определить, работал ли подшипник в нормальных или в каких-то других условиях, а значит принять меры для предотвращения возможной поломки.

Ниже приведены типичные случаи следов качения подшипников подверженные тем или иным видам повреждений.

За дополнительной информацией обращайтесь в офис компании “Автовентури”.

Основные этапы производства подшипника

Смотрите также:

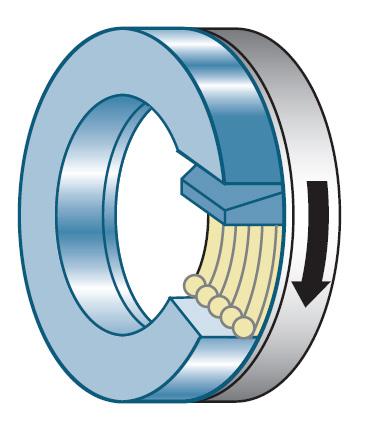

Различные типы подшипников производятся по своим специфичным технологическим цепочкам, однако, все они включают общие для всех операции: токарную обработку и обработку давлением, шлифовку и термообработку, сборку. Ниже, в качестве примера, приведены основные этапы производства шарикового радиального подшипника.

Основные этапы производства колец подшипника

1 Предварительная обработка

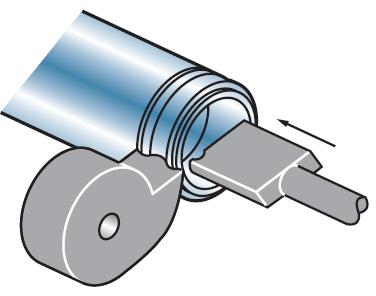

1.1 Исходная заготовка - прутки и трубы из стали

Иллюстрация: SNR

1.2 Обработка давлением

Иллюстрация: SNR

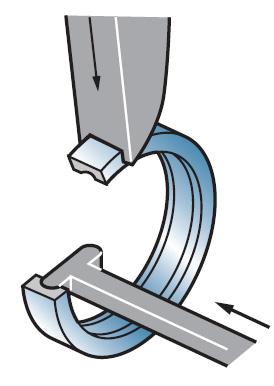

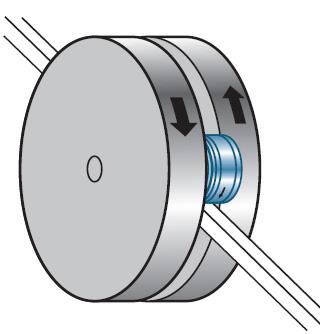

1.3 Вальцевание

Иллюстрация: SNR

1.4 Токарная обработка

Иллюстрация: SNR

Иллюстрация: SNR

2 Термическая обработка

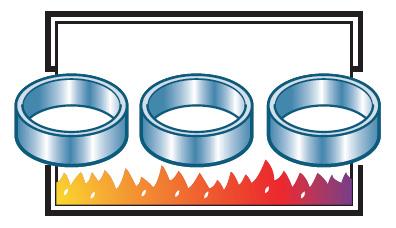

2.1 Нагрев колец до 850 ºС

Иллюстрация: SNR

2.2 Быстрое охлаждение до 40 ºС (закалка)

Иллюстрация: SNR

2.3 Отпуск при температуре 170 ºС

Иллюстрация: SNR

3 Финишная обработка

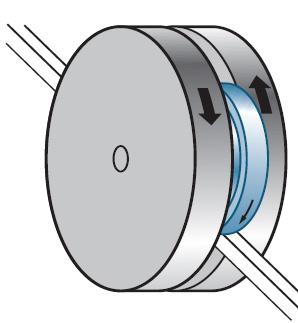

3.1 Шлифование торцевых поверхностей колец

Иллюстрация: SNR

Иллюстрация: SNR

3.2 Шлифование внешней поверхности наружного кольца подшипника

Иллюстрация: SNR

3.3 Шлифование поверхности отверстия внутреннего кольца подшипника

Иллюстрация: SNR

3.4 Шлифование дорожек качения наружного кольца подшипника

Иллюстрация: SNR

3.5 Шлифование дорожек качения внутреннего кольца подшипника

Иллюстрация: SNR

3.6 Суперфиниширование - обработка дорожек качения до параметров шероховатости менее Ra 0,06

Основные этапы производства тел качения подшипника

1 Предварительная обработка

1.1 Исходная заготовка - проволока из стали

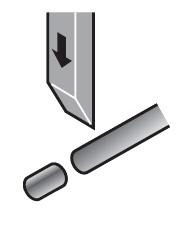

1.2 Нарезка исходной заготовки

Иллюстрация: SNR

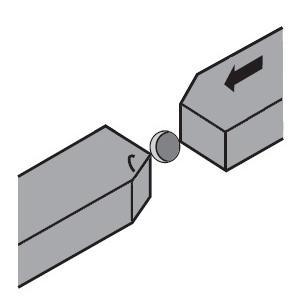

1.3 Предварительная обработка давлением - получение заготовок для тел качения с припуском около 350 мкм

Иллюстрации: SNR

1.4 Окончательная обработка давлением - обработка заготовок для тел качения до получения припуска около 100 мкм

Иллюстрации: SNR 2 Термическая обработка

3 Финишная обработка

3.1 Шлифование - обработка заготовок для тел качения до получения припуска менее 10 мкм

Иллюстрация: SNR

3.2 Полирование

Иллюстрация: SNR

4 Промывка, контроль и сортировка

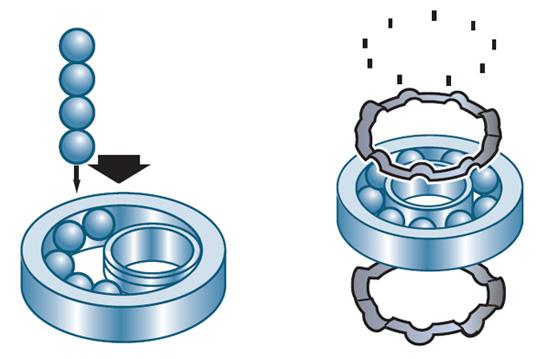

Основные этапы производства сепаратора

1 Механическая обработка

1.1 Исходная заготовка - стальной лист

Иллюстрация: SNR 1.2 Пробивка

Иллюстрация: SNR/Aвтовентури

1.3 Черновая штамповка

Иллюстрация: SNR/Aвтовентури

1.4 Чистовая штамповка

Иллюстрация: SNR/Aвтовентури

1.5 Сверление отверстий под заклепки

Иллюстрация: SNR/Aвтовентури

2. Обработка поверхностей

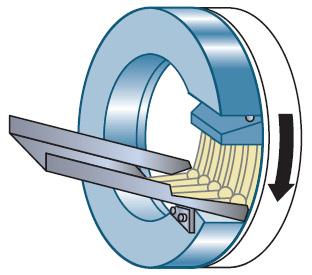

Сборка подшипника

Соединение различных

элементов подшипника, выполнение дополнительных работ (смазка,

маркировка...)

Иллюстрация: SNR

Классы точности изготовления подшипников

Смотрите также:

Каждый подшипник изготавливается с определенной точностью, установленной стандартами, и характеризуется классом точности изготовления.

Точность изготовления подшипников влияет на очень многие параметры работы: скорость вращения, вибрации, срок службы и т.д. К примеру, класс точности влияет на потери на трение при вращении: чем точнее изготовлен подшипник, тем меньше трение тел качения, сепаратор и обойм, а значит меньше тепловыделение и выше скорость вращения.

Классы точности различаются по допускам на изготовление основных элементов подшипников (посадочные диаметры, соосность рабочих поверхностей, размеры и форма тел качения, профиль беговых дорожек), а так же нормами плавности хода.

Классы точности для различных типов подшипников

Примечание: * ISO -Международная организация по стандартизации; ** ANSI/ABMA - Американская ассоциация производителей подшипников.

Взаимозаменяемость классов точности различных стандартов

Примечание: В общем машиностроении и автомобилестроении чаще всего применяются подшипники классов 0, 6 и 5. Прецизионные подшипники (классов 4 и 2) используются в специальных случаях (точные приборы, высокоскоростные подшипниковые узлы...).

Примеры применения подшипников различных классов точности

За дополнительной информацией обращайтесь в офис компании “Автовентури”.

Основные типы подшипников

Смотрите также:

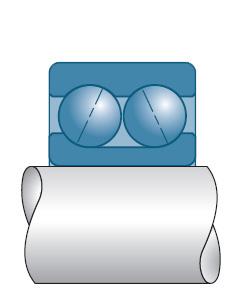

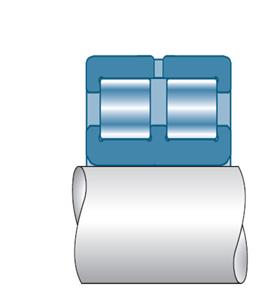

Подшипники можно классифицировать на следующие основные типы: · шариковые, · двухрядные самоустанавливающиеся подшипники,

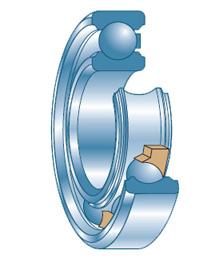

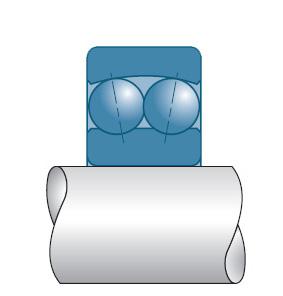

Шариковые подшипники наиболее распространенный тип подшипников. В них применяются шариковые тела качения, которые катятся в беговых дорожках, выполненных на поверхностях наружных колец (обойм), и заключены в штампованные или механически обработанные или синтетические (полимерные) сепараторы. Благодаря точечному контакту между шариками и беговой дорожкой момент трения у такого типа подшипников не велик, поэтому они могут развивать большие скорости вращения.

Иллюстрация: SNR

Шариковый подшипник

Элементы шарикового подшипника

По воспринимаемой нагрузки шариковые подшипники классифицируются на: · радиальные - воспринимают преимущественно радиальные силы; · радиально-упорные и упорно-радиальные - воспринимают радиальные и осевые усилия; · упорные - воспринимают только осевые силы; · с четырёхточечным контактом - воспринимают осевые нагрузки в обоих направлениях или комбинированную радиальную нагрузку при одновременном действии осевой.

а - открытый однорядный подшипник стандартной конструкции, б - открытый однорядный подшипник со сферическим наружным кольцом, в - открытый однорядный подшипник с утолщенным наружным кольцом, г - открытый двухрядный подшипник стандартной конструкции

Иллюстрации: SNR

Некоторые конструкции шариковых радиальных подшипников

а - однорядный радиально-упорный подшипник стандартной конструкции, б - однорядный подшипник с четырёхточечным контактом, в - двухрядный радиально-упорный подшипник, г - двухрядный радиально-упорный подшипник типа HUB

Иллюстрации: SNR

Некоторые конструкции шариковых радиально-упорных подшипников

Применение: · радиальные шариковые подшипники - электродвигатели, электробытовая техника, небольшие b высокоскоростные редукторы, деревообрабатывающие станки, медицинское оборудование....; · радиально-упорные шариковые подшипники - станочные шпиндели, электродвигатели, насосы...; · с четырёхточечным контактом - редукторы ...

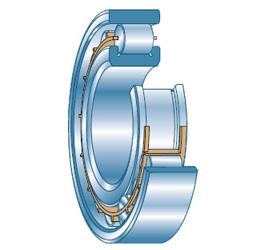

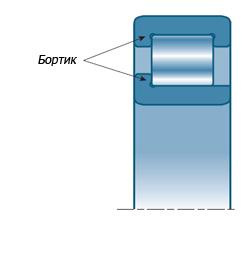

Роликовые цилиндрические подшипники

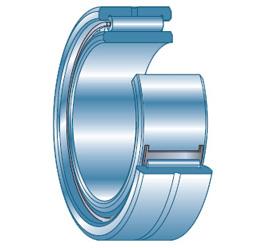

Отличительной особенностью этого типа подшипников является применение в качестве тел качения цилиндрических роликов, заключенных в сепараторы, изготавливаемых из различных материалов. Предназначены для несения высоких радиальных нагрузок при отсутствии осевых. Повышенная несущая способность роликовых цилиндрических подшипников (в 1.5-2 раза большая, чем одинаковых по размерам шарикоподшипников) обусловлена линейным контактом между роликами и беговыми дорожками.

Иллюстрация: SNR

Роликовый цилиндрический подшипник

Элементы роликового цилиндрического подшипника

Роликовые цилиндрические подшипники могут содержать один или несколько рядов тел качения (при этом грузоподъемность увеличивается).

а - однорядный роликовый цилиндрический подшипник, б - двухрядный роликовый цилиндрический подшипник

Иллюстрации: SNR

Некоторые конструкции роликовых цилиндрических подшипников

Применение: · большие электродвигатели, · осевые буксы железнодорожного транспорта, · гильотины, · мощные редукторы, · насосы; · шпиндели металлорежущих станков...

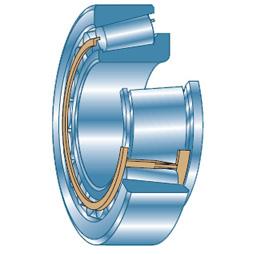

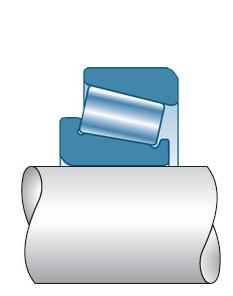

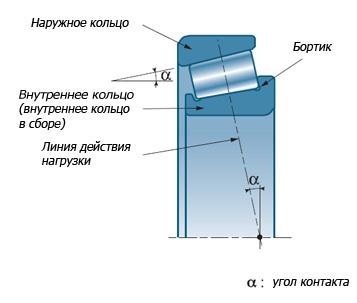

Роликовые конические подшипники

Благодаря применению конических роликов расположенных под некоторым углом к оси вращения подшипника, данный тип подшипников воспринимает комбинированные нагрузки (совместное действие радиальных и осевых сил).

Иллюстрация: SNR

Роликовый конический подшипник

Элементы роликового конического подшипника

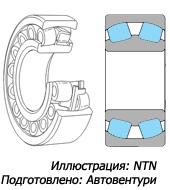

В зависимости от условий применения, конические подшипники выпускаются различной конструкции. К примеру, для несения больших нагрузок применяются двухрядные конические роликоподшипники, а для установки в ступицы автомобилей – специальные узлы типа HUB, полностью отрегулированные и смазанные.

а - однорядный роликовый цилиндрический подшипник, б - двухрядный роликовый цилиндрический подшипник, в - двухрядный роликовый цилиндрический подшипник типа HUB

Иллюстрации: SNR

Некоторые конструкции роликовых конических подшипников

Применение: · косозубые механические передачи, · осевые буксы железнодорожного транспорта, · ступицы легкового и коммерческого автотранспорта...

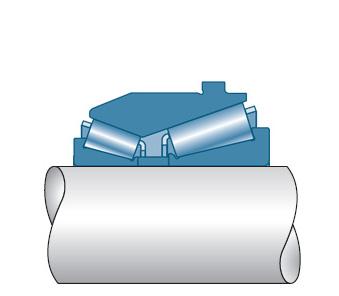

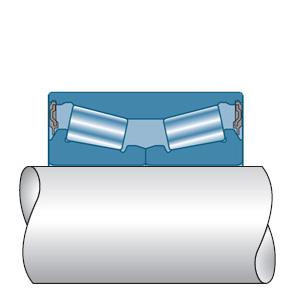

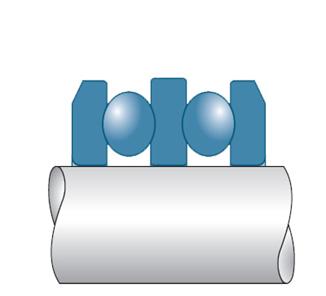

Двухрядные самоустанавливающиеся подшипники

У этих подшипников внутренняя поверхность наружного кольца выполнена по сфере, придавая способность самоустанавливаться, что позволяет им работать при значительном перекосе внутреннего кольца относительно наружного, вызванном несоосностью посадочных мест или прогибом вала от действия нагрузок. Двойной ряд тел качения обеспечивает повышенную грузоподъемность и компенсирует отрицательные конструктивные особенности.

Иллюстрация: SNR

Двухрядный самоустанавливающийся подшипник

Данные подшипники, как правило, поставляются с сепараторами из: · стали – для использования в подшипниках общего применения или при работе в условиях высоких температур; · полимеров – для использования в подшипниках общего применения; · латуни – для работы в условиях вибрации. Элементы двухрядного самоустанавливающегося подшипника

Выпускаются в двух вариантах: · двухрядные шариковые – воспринимают радиальные нагрузки и работают при повышенных скоростях вращения; · двухрядные роликовые – воспринимают большие радиальные и осевые нагрузки.

а - двухрядный самоустанавливающийся роликовый подшипник, б - двухрядный самоустанавливающийся шариковый подшипник

Иллюстрации: SNR

Некоторые конструкции двухрядных самоустанавливающихся подшипников

Применение: · бумагоделательные машины, · металлургические прокатные станы, · большие вентиляторы; · опоры ветряных электрогенераторов; · карьерные машины...

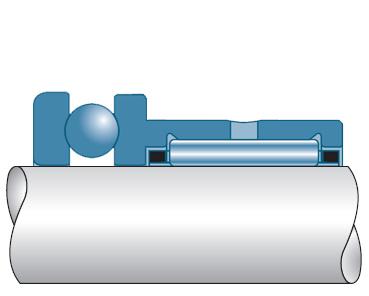

Использование тонких цилиндрических тел качения (иголок) в игольчатых подшипниках, позволяет снизить радиальные размеры по сравнению с обычными роликовыми цилиндрическими подшипниками и уменьшить себестоимость, при сохранении примерно такой же (или даже большей) несущей способности, однако имеют ограничения по скорости вращения.

Иллюстрация: SNR

Игольчатый подшипник

Элементы игольчатого подшипника

В настоящее время игольчатые подшипники, являясь одним из самых востребованных типов подшипников (уступая по распространенности только шариковым подшипникам), производятся в различных конструктивных исполнениях. К примеру, когда на узел действуют сразу несколько нагрузок, применяются комбинированные подшипники, в которых игольчатый подшипник комбинируется с другим типом подшипников (либо с радиальным шариковым, либо с радиально-упорным шариковым, либо с упорным цилиндрическим).

а)

б)

Иллюстрации: SNR

а - однорядный игольчатый подшипник, б - комбинированный игольчатый подшипник

Некоторые конструкции игольчатых подшипников

Применение: · редукторы, · двигатели внутреннего сгорания, · системы рулевого колеса, · тормозные системы, · опоры осей, · двигатели для моторных лодок, · электроинструмент, · копировальная техника, · факсовые аппараты, · агрегаты для продвижения бумажного листа, · держатели для бумажных полотенец, · спортивные тренажёры...

Являются разновидностью шариковых подшипников. Предназначены для восприятия только осевых нагрузок - радиальную нагрузку воспринимать не могут.

Иллюстрация: SNR

Упорный шариковый подшипник

Элементы упорного шарикового подшипника

Для восприятия осевой нагрузки в одном направлении - применяются однорядные шариковые упорные подшипники, в случае когда действует двухсторонние осевые усилия - двухрядные шариковые упорные.

Иллюстрации: SNR

а - однорядный шариковый упорный подшипник, б - двухрядный шариковый упорный подшипник

Некоторые конструкции упорных шариковых подшипников

Применение: · вертикальные валы, · вращающие центра металлорежущих станков, · домкраты...

Используются в тех случаях, когда действуют крайне большие осевые нагрузки.

Иллюстрация: SNR

Упорный роликовый подшипник

Элементы упорного роликового подшипника

Такие подшипники выпускаются в трех видах: · с цилиндрическими роликами - для работы при больших нагрузках и небольших скоростях; · с коническими роликами - для работы при чрезвычайно высоких осевых нагрузках, ударах и повышенных скоростях вращения; · с сфероконическими роликами - обладают свойствами самоустанавливаемости и могут нести большие радиальные и осевые нагрузки.

Иллюстрации: SNR

а - упорный сферический роликовый подшипник, б - упорный цилиндрический роликовый подшипник

Некоторые конструкции упорных роликовых подшипников Применение: · тяжелонагруженные вертикальные валы, · упорные блоки прошивных станов, · генераторы переменного тока, · экструдеры, · поворотные узлы металлургического оборудования...

Встроенные уплотнения подшипников SNR

Смотрите также:

Все большее

применение получают подшипники закрытого типа с встроенными

уплотнениями. Уплотнения обеспечивают защиту подшипника от попадания

инородных тел на дорожки и тела качения, а так же служат для удержания

закладываемой на весь срок службы подшипника смазки, в том случае когда

повторное смазывание подшипника не предусмотрено. Компанией SNR производятся подшипники со следующими типами встроенных уплотнений: защитными металлическими шайбами, металло-полимерные и высокоинтегрированные уплотнения. Применение различных типов уплотнений зависит от условий эксплуатации подшипникового узла. Основные факторы, которые должны учитываться при выборе подшипника с тем или иным типом уплотнения, следующие: · предельно допустимая скорость вращения; · температурный режим; · факторы внешнего воздействия (влага, пыль, агрессивные среды и т.п.); · возможность, либо невозможность подачи дополнительной смазки (в корпусных узлах возможна подача дополнительной смазки). Защитные металлические шайбы

Металлические шайбы устанавливаются в канавку на наружном кольце подшипника и фиксируются не деформируя его. Шайбы изготавливаются из штампованной листовой стали. Так как шайбы не имеют контакта с внутренним кольцом подшипника, они практически не влияют на предельную скорость вращения. Но защитные свойства металлических шайб значительно уступают металло-полимерным и высокоинтегрированным уплотнениям.

Иллюстрация: SNR

Защитные металлические шайбы

Стандартные металлические защитные шайбы в обозначении подшипника обозначаются буквой Z. В подшипники может встраиваться одна (Z), устанавливаемая с одной стороны, или две шайбы (ZZ) - с обеих сторон.

Установка только одной защитной шайбы используется когда необходимо обеспечить защиту подшипника только с одной стороны или есть необходимость пересмазывания (подачи дополнительной смазки). Двухсторонняя установка - когда подшипник необходимо надежно защитить от загрязнений, а замена смазки не производится.

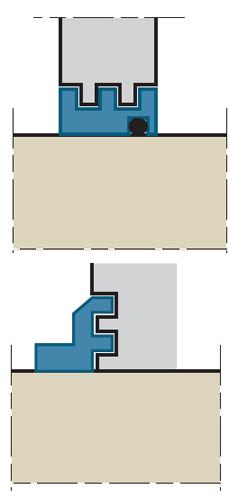

Лабиринтные уплотнения c защитными металлическими шайбами

Уплотнение разработано для эффективного удержания закладываемой смазки и проникновения внутрь инородных тел, при этом обеспечиваются компактные размеры. Такое уплотнение чаще всего состоит из двух близкорасположенных металлических шайб. Внутренняя шайба устанавливается на наружную обойму подшипника и удерживает смазочный материал внутри подшипника. Наружная шайба установлена на внутренней обойме и служит отражательным кольцом, при вращении отбрасывая загрязняющие тела. По защитным свойствам лабиринтные уплотнения превосходят стандартные защитные металлические шайбы, однако уступают другим типам уплотнений. Созданы для работы при высоких температурах в качестве альтернативы более дорогих уплотнений из термостойких полимеров (к примеру, фторкаучука).

Иллюстрация: SNR

Лабиринтные уплотнения c защитными металлическими шайбами

Лабиринтные уплотнения с металлическими шайбами в основном встраиваются в корпусные шарикоподшипники.

Металло-полимерные уплотнения с одной кромкой уплотнения

Металло-полимерные уплотнения устанавливаются в канавку на наружном кольце подшипника и плотно там закрепляются не деформируя наружное кольцо. Они изготавливаются из различных полимерных материалов и армируются штампованными стальными кольцами.

Металло-полимерные уплотнения обеспечивают высокую степень защиты от загрязнений внутренних компонентов подшипника и пластичной смазки. Однако при этом предельная скорость вращения и плавность хода ухудшается из-за контактного трения уплотнений, которые соприкасаются с внутренним кольцом кольцом.

Стандартные уплотнения в обозначении подшипника обозначаются буквами RS. В подшипники может встраиваться одно (RS), устанавливаемое с одной стороны, или два уплотнения - с обеих сторон (2RS).

Иллюстрация: SNR

Металло-полимерные уплотнения с одной кромкой уплотнения

Одностороннее уплотнение применяется когда необходимо обеспечить защиту подшипника только с одной стороны или есть необходимость пересмазывания (подачи дополнительной смазки). Двухстороннее уплотнение используется когда подшипник необходимо надежно защитить, а замена смазки не производится.

Металло-полимерные уплотнения с тройной кромкой уплотнения

Такое уплотнение состоит из защитной шайбы из листовой стали, к которой методом вулканизации прикреплена тройная кромка уплотнения из бутаденакрилнитрильного каучука. Подобная конструкция обеспечивает надежную защиту элементов подшипников и заложенной смазки в условиях сильных загрязнений. Однако при этом скорость вращения подшипников из-за большого контактного трения кромок уплотнения значительно уменьшается.

Иллюстрация: SNR

Металло-полимерные уплотнения с тройной кромкой уплотнения

Уплотнения с тройной кромкой уплотнения в основном встраиваются в корпусные шарикоподшипники.

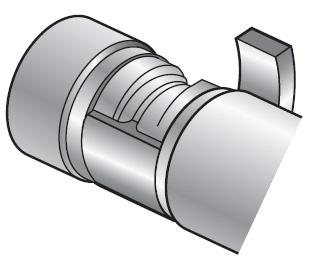

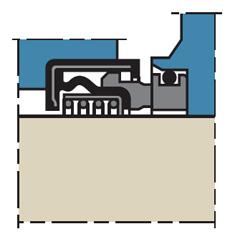

Высокоинтегрированные уплотнения

Для удовлетворения потребности в надежной защите подшипника от особо сильных загрязнений без изменения наружных размеров были разработаны специальные высокинтегрированные уплотнения. Эти уплотнения имеют "пакетную" конструкцию - внутри металлического кожуха расположено трехкромочное полимерное уплотнение. Специальная конструкция и использование специального полимерного материала снижает контактное трение и позволяет увеличить скорость вращения подшипника. Для повышения коррозионных свойств кожух изготавливается из нержавеющей стали.

Иллюстрация: SNR

Высокоинтегрированные уплотнения

Такие уплотнения обеспечивают высокую степень защиты от загрязнений, при этом имея компактные размеры и небольшое контактное трение. Но из-за сложной конструкции высокоинтергированные уплотнения имеют относительно высокую цену.

Применение нашли в основном в ступичных подшипниках автомобилей.

Сравнение защитных свойств уплотнений

Ниже приведено сравнение защитных свойств встраиваемых в подшипники SNR уплотнений.

Сравнение защитных свойств уплотнений

Материалы уплотнений

Встроенные

уплотнения подшипников, как правило, изготавливаются из полимерных

материалов и металлического штампованного листа. Тип материала может

зависеть от серии и размера подшипника, а также предъявляемых к нему

требований. Металлические защитные шайбы изготавливаются из штампованного стального листа. Для работы в нормальных условиях - из стандартной стали. В коррозионных условиях - из нержавеющей стали.

Широко применяемым полимерным материалом при изготовлении встроенных уплотнений является синтетическая резина на основе бутадиенакрилнитрильного каучука (NBR), которая заменила ранее используемые неопреновые полимеры. Бутадиенакрилнитрильный каучук представляет собой сополимер акрилнитрила и бутадиена обладает хорошей устойчивостью к воздействию большего числа сред: · большинство минеральных масел и пластичных смазок на минеральной основ; · обычные виды топлива: бензин, дизельное топливо и мазуты; · животные и растительные масла и жиры; · горячая вода; · слабые растворы солей и кислот. Интервал допустимых рабочих температур от –30 до +110 °C. При более высоких температурах уплотнения становятся твердыми и ломкими.

Фторкаучуки устойчивы к воздействию почти всех типов масел и гидравлических жидкостей, топлива и смазочных материалов, кислот и оснований, а также ароматических углеводородов, которые вызывают повреждение уплотнений, изготовленных из других материалов.

Интервал допустимых рабочих температур от –40 до +200 °C. При более высоких температурах (свыше 300°С) фторкаучуки начинают выделять токсичные фторсодержащие испарения, кроме того, однажды нагретые до высоких температур такие уплотнения опасны даже после их охлаждения. Поэтому нагрев свыше 300 °C должен быть исключен.

Сравнение свойств материалов уплотнений

Примечание: * o - хорошо; ** x - плохо.

За дополнительной информацией обращайтесь в офис компании “Автовентури”.

Терминология подшипников

Смотрите также:

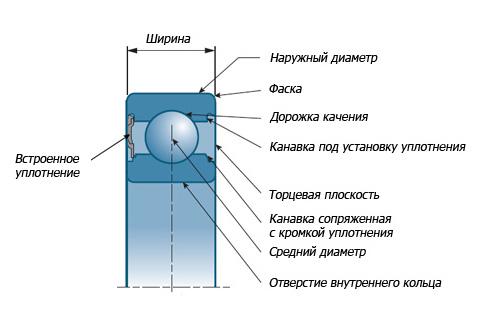

Для лучшего понимания часто используемых терминов связанных с подшипниками ниже даны их определения и комментарии с рисунками.

Иллюстрация: SNR

Название основных элементов подшипника

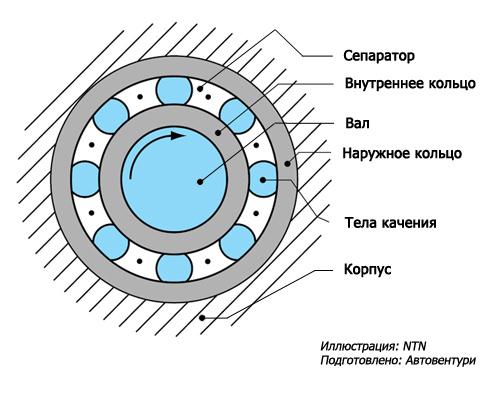

Подшипники качения чаще всего состоят из двух колец (внутреннего и наружного), тел качения и сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. Подшипник крепится на валу и в корпусе, тем самым создавая опору качения.

По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения. Для предохранения внутренних элементов подшипников от грязи могут применяться встроенные уплотнения.

Во многих расчетах часто используется такой термин как средний диаметр, который является среднеарифметическим значением между наружным диаметром подшипника и диаметром отверстия внутреннего кольца.

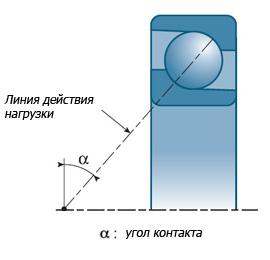

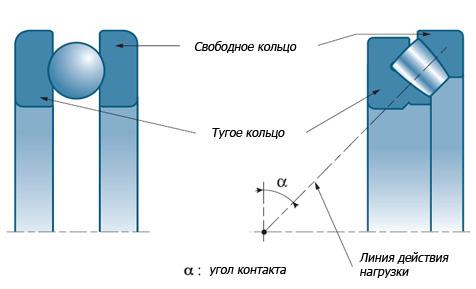

Отличительной особенностью радиально-упорных и упорных подшипников является наличие угла контакта, равный углу между линией действия нагрузки, соединяющей точки контакта тела качения и дорожек качения, по которым нагрузка передается от одной дорожки качения на другую, и линией, перпендикулярной оси подшипника.

Одинарный упорный подшипник состоит из двух колец и комплекта тел качения в сепараторе. Одно кольцо этого подшипника - "тугое" - монтируют непосредственно на вал с соответствующей посадкой; второе кольцо, так называемое "свободное", устанавливают в корпус.

Уплотнения подшипниковых узлов

Смотрите также:

Уплотнения подшипниковых узлов предназначены для защиты подшипниковых узлов от проникновения в него посторонних веществ (пыли, грязи, влаги), вызывающих загрязнение смазочного материала и износ подшипников, а так же для предотвращения вытекания смазочного материала из узла. При выборе подходящего типа уплотнений необходимо учитывать следующие факторы: · рабочую температуру подшипникового узла, · окружную скорость на поверхности уплотнения, · вид смазочного материала – масло или пластичная смазка, · систему подвода смазочного материала, · состояние окружающей среды, · стоимость. Для подшипниковых узлов, как правило, применяются два вида уплотнений: · контактные - осуществляют защиту от загрязнений и вытекания смазочного материала путем непосредственного контакта между вращающимися элементами конструкции подшипникового узла; · бесконтактные – характеризуются узким зазором между вращающимися и неподвижными элементами конструкции подшипникового узла.

Ниже представлены наиболее распространенные типы уплотнений подшипниковых узлов.

Контактные уплотнения

* Материалы уплотнений

Бесконтактные уплотнения

Материалы контактных уплотнений

Контактные уплотнения подшипниковых узлов, как правило, изготавливаются из полимерных материалов. Выбор соответствующего материала уплотнения зависит от рабочей температуры, используемого смазочного материала и свойств окружающей среды. Ниже приведены наиболее широко используемые в качестве материалов уплотнений подшипниковых узлов полимеры и их свойства.

Сравнение свойств материалов уплотнений

Примечание: ** o - хорошо; *** x - плохо.

За дополнительной информацией обращайтесь в офис компании “Автовентури”.

Что такое подшипники и их основные разновидности

Смотрите также:

© Ильченко Андрей, 2008

Статья написана исключительно для ознакомления интернет-пользователей с основными разновидностями подшипников. Будет полезна студентам ВТУЗов и, возможно, молодым специалистам.

Автор не несет ответственности за непосредственный, опосредственный или непреднамеренный ущерб, нанесенный в результате использования информации представленной в данной статье.

Постоянный адрес статьи: www.snr.com.ru/e/about_bearings/about_bearing.htm При любом использовании данного материала ссылка на него обязательна!

Вы также можете принять участие в написание статьи, оставив свои дополнения, замечания и комментарии на электронном адресе: http://ilchenko-andrew.livejournal.com/665.html Указание имени автора того или иного изменения гарантируется!

Подшипники - это технические устройства, являющиеся частью опор вращающихся осей и валов. Они воспринимают радиальные и осевые нагрузки, приложенные к валу или оси, и передают их на раму, корпус или иные части конструкции. При этом они должны также удерживать вал в пространстве, обеспечивать вращение, качание или линейное перемещение с минимальными энергопотерями. От качества подшипников в значительной мере зависит коэффициент полезного действия, работоспособность и долговечность машины.

Подшипники выполняют функции опор осей и валов

Подшипник линейного перемещения

В настоящее время находят применение подшипники: · контактные (имеющие трущиеся поверхности) - подшипники качения и скольжения; · бесконтактные (не имеющие трущихся поверхностей) - магнитные подшипники.

По виду трения различают: · подшипники скольжения, в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника; · подшипники качения, в которых используется трение качения благодаря установке шариков или роликов между подвижным и неподвижным кольцами подшипника.

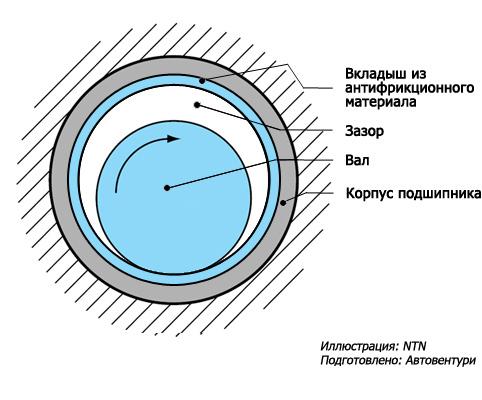

Принципиальная схема опоры с подшипником скольжения

Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Для успешной работы подшипника зазор предварительно рассчитывается.

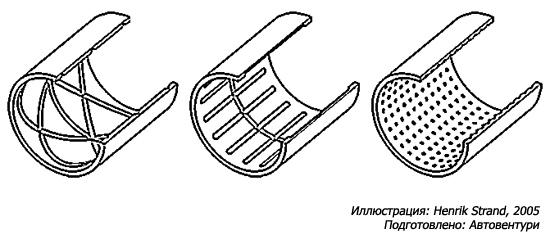

Примеры смазочных канавок в подшипниках скольжения

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжение бывает: · жидкостным, когда поверхности вала и подшипника разделены слоем жидкого смазочного материала, непосредственного контакта между этими поверхностями либо нет, либо он происходит на отдельных участках. · граничным – поверхности вала и подшипника соприкасаются полностью или на участках большой протяженности, причем смазочный материал в виде пленки, · сухим – непосредственный контакт поверхностей вала и подшипника по всей длине или на участках большой протяженности, жидкостной или газообразный смазочный материал отсутствует; · газодинамическим – поверхности вала и подшипника разделены слоем газа, трение минимально.

Существует большое количество конструктивных типов подшипников скольжения: самоустанавливающиеся, сегментные, самосмазывающиеся и прочее.

а - внешний вид, б - типичный шарнирный подшипник с поверхностью скольжения типа "металл-металл", в - типичный шарнирный подшипник с самосмазывающейся поверхностью, г - благодаря возможности самоустановки и восприятия больших нагрузок шарнирные подшипники находят применение в узлах тяжелой техники (например, в гидроцилиндре экскаватора)

Шарнирные подшипники скольжения - одни из немногих типов подшипников скольжения, которые стандартизированы и выпускаются промышленностью серийно

Подшипники скольжения имеют следующие преимущества: · допускают высокую скорость вращения; · позволяют работать в воде, при вибрационных и ударных нагрузках; · экономичны при больших диаметрах валов; · возможность установки на валах, где подшипник должен быть разъемным (для коленчатых валов); · допускают регулирование различного зазора и, следовательно, точную установку геометрической оси вала.

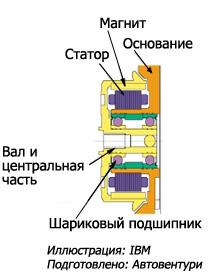

а - двигатель шпинделя HDD c подшипником качения, б - двигатель шпинделя HDD c гидродинамическим подшипником скольжения, в - расположение гидродинамического подшипника скольжения в HDD (Hard Disk Drive)

Использование гидродинамических подшипников скольжения вместо подшипников качения в компьютерных HDD (Hard Disk Drive) дает возможность регулировать скорость вращения шпинделей в широком диапазоне, уменьшить шум и влияние вибраций на работу устройств, тем самым позволив увеличить скорость передачи данных и обеспечить сохранность записанной информации, а также - создать более компактные HDD (0,8-дюймовые)

Недостатки: · высокие потери на трение и, следовательно, пониженный коэффициент полезного действия (0,95... 0,98); · необходимость в непрерывном смазывании; · неравномерный износ подшипника и цапфы; · применение для изготовления подшипников дорогостоящих материалов; · относительно высокая трудоемкость изготовления.

Принципиальная схема опоры с подшипником качения

Подшипники качения работают преимущественно при трении качения и состоят из двух колец, тел качения, сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

а - с шариковыми телами качения, б - с короткими цилиндрическими роликами, в - с длинными цилиндрическими или игольчатыми роликами, г - с коническими роликами, д - с бочкообразными роликами

Примечание: приведены только некоторые виды тел качения

В подшипниках качения применяются тела качения различных форм

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жесткости, применяются так называемые совмещенные опоры: дорожки качения выполняются непосредственно на валу или на поверхности корпусной детали. Некоторые подшипники качения изготовляют без сепаратора. Такие подшипники имеют большое число тел качения и, следовательно, большую грузоподъемность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Для сокращения радиальных размеров и массы используются “безобоемные” подшипники

По сравнению с подшипниками скольжения имеют следующие преимущества:

· значительно меньше потери на трение, а, следовательно, более высокий КПД (до 0,995) и меньший нагрев; · в 10...20 раз меньше момент трения при пуске; · экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения; · меньшие габаритные размеры в осевом направлении; · простота обслуживания и замены; · меньше расход смазочного материала; · невысокая стоимость вследствие массового производства стандартных подшипников; · простота ремонта машины вследствие взаимозаменяемости подшипников.

а)

б)

в)

г)

д)

e)

а - повреждение внутреннего кольца сферического роликового подшипника, вызванное чрезмерным натягом при посадке; б - фреттинг-коррозия внутреннего кольца радиального роликового цилиндрического подшипника, вызванное действием вибрации; в - повреждение внутреннего кольца радиального шарикового подшипника, вызванное действием чрезмерной осевой нагрузки; г - повреждение внутреннего кольца радиального роликового цилиндрического подшипника, вызванное действием чрезмерной радиальной нагрузки; д - следы ржавчины на поверхности ролика сферического роликового подшипника, вызванные попаданием воды внутрь подшипника; e - повреждение сепаратора роликового конического подшипника, вызываемое действием больших нагрузок и/или вибраций, и/или неправильным монтажом, и/или смазыванием, и/или работой на высоких частотах вращения

Повреждения подшипников качения

Недостатками являются:

· ограниченная возможность применения при очень больших нагрузках и высоких скоростях; · непригодность для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания; · значительные габаритные размеры в радиальном направлении и масса; · шум во время работы, обусловленный погрешностями форм; · сложность установки и монтажа подшипниковых узлов; · повышенная чувствительность к неточности установки; · высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

Магнитный подшипник

Принцип работы магнитного подшипника (подвеса) основан на использовании левитации, создаваемой электрическими и магнитными полями. Магнитные подшипники позволяют без физического контакта осуществлять подвес вращающегося вала и его относительное вращение без трения и износа.

Детская игрушка Левитрон наглядно демонстрирует, на что способны электромагнитные поля

Электрические и магнитные подвесы, в зависимости от принципа действия, принято разбивать на девять типов: · электростатические; · на постоянных магнитах; · активные магнитные; · LC- резонансные; · индукционные; · кондукционные; · диамагнитные; · сверхпроводящие; · магнитогидродинамические.

Принципиальная схема типичной системы на основе активного магнитного подшипника (АМП)

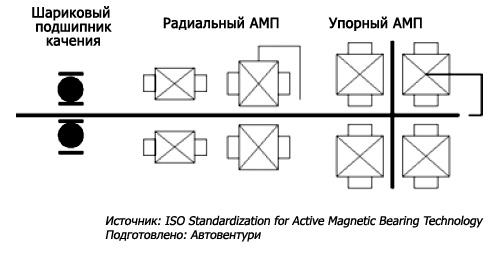

Наибольшую популярность в настоящее время получили активные магнитные подшипники. Активный магнитный подшипник (АМП) - это управляемое мехатронное устройство, в котором стабилизация положения ротора осуществляется силами магнитного притяжения, действующими на ротор со стороны электромагнитов, ток в которых регулируется системой автоматического управления по сигналам датчиков перемещений ротора. Полный неконтактный подвес ротора может быть осуществлен с помощью либо двух радиальных и одного осевого АМП, либо двух конических АМП. Поэтому система магнитного подвеса ротора включает в себя как сами подшипники, встроенные в корпус машины, так и электронный блок управления, соединенный проводами с обмотками электромагнитов и датчиками. В системе управления может использоваться как аналоговая, так и более современная цифровая обработка сигналов.

Принципиальная схема управления типичной системы на основе активного магнитного подшипника

Основными преимуществами АМП являются: · относительно высокая грузоподъемность; · высокая механическая прочность; · возможность осуществления устойчивой неконтактной подвески тела; · возможность изменения жесткости и демпфирования в широких пределах; · возможность использования при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях...

а - схема компрессора с подшипниками качения, б - схема компрессора с магнитными подшипниками

Применение магнитных подшипников дает возможность сделать конструкцию более жесткой, что, например, позволяет уменьшить динамический прогиб вала при высоких частотах вращения

В настоящие время для АМП идет создание международного стандарта, для чего был создан специальный комитет ISO TC108/SC2/WG7.

АМП могут эффективно применяться в следующем оборудовании: · турбокомпрессоры и турбовентиляторы; · турбомолекулярные насосы; · электрошпиндели (фрезерные, сверлильные, шлифовальные); · турбодетандеры; · газовые турбины и турбоэлектрические агрегаты; · инерционные накопители энергии.

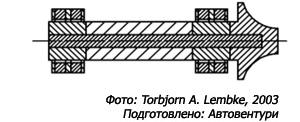

Шпиндели для вакуумных машин с активными магнитными подшипниками

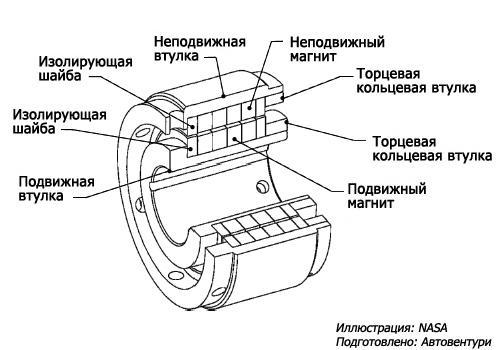

Однако АМП требуют сложную и дорогостоящую аппаратуру управления, внешнего источника электроэнергии, что снижает эффективность и надежность всей системы. Поэтому идут активные работы по созданию пассивных магнитных подшипников (ПМП), которые не требуют сложных систем регулирования: например, на основе высокоэнергетических постоянных магнитов NdFeB (неодим-жедезо-бор).

Пассивный магнитный подшипник на основе высокоэнергетических постоянных магнитов

Список источников

1) Albert Kascak, Robert Fusaro & Wilfredo Morales. Permanent Magnetic

Bearing for Spacecraft Applications. NASA/TM—2003-211996;

5) ISO Standardization for Active Magnetic Bearing Technology. Published

2005;

8) Lei Shi, Lei Zhao, Guojun Yang и др. DESIGN AND EXPERIMENTS OF THE

ACTIVE MAGNETIC

12) Torbjorn A. Lembke. Induction Bearings. A Homopolar Concept for High

Speed Machines. Electrical Machines and Power Electronics. Department of

Electrical Engineering. Royal Institute of Technology. Stockholm, Sweden,

2003;

Смазывание подшипников качения

Смотрите также:

© Ильченко Андрей, 2008

Выражаю благодарность российскому представительству компании Kluber Lubrication (Германия) за оказанную помощь.

Статья написана исключительно для ознакомления интернет-пользователей с основами выбора смазочного материала и методами его защиты в подшипниковом узле. Будет полезна конструкторам и механикам, а также студентам ВТУЗов.

Автор не несет ответственности за непосредственный, опосредственный или непреднамеренный ущерб, нанесенный в результате использования информации представленной в данной статье.

Постоянный адрес статьи: www.snr.com.ru/e/lubrications_1_1.htm При любом использовании данного материала ссылка на него обязательна!

Вы также можете принять участие в написание статьи, оставив свои дополнения, замечания и комментарии на электронном адресе: http://ilchenko-andrew.livejournal.com/878.html Указание имени автора того или иного изменения гарантируется!

Содержание

1. Необходимость в смазке подшипников

2. Выбор метода смазывания подшипников

3. Смазывание пластичной смазкой

5. Защита подшипниковых узлов от загрязнения и вытекания смазочного материала

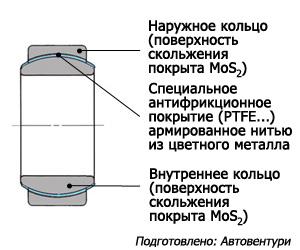

6. Твердые смазочные материалы и покрытия элементов трения

1. Необходимость в смазке подшипников

Одним из важнейших условий работы подшипника является правильная его смазка. Недостаточное количество смазочного материала или неправильно выбранный смазочный материал неизбежно приводит к преждевременному износу подшипника и сокращению срока его службы.

а)

б)

в)

г)

д)

а - поверхностное выкрашивание (сфероконические ролики), б - поверхностное выкрашивание (тела качения и внутренне кольцо конического подшипника), в - царапины на торцевых поверхностях роликов конических подшипников, г - задиры на дорожке качения внутреннего кольца конического подшипника, д - поломка сепаратора

Рисунок 1.1 - Повреждения подшипников качения, вызванные плохим смазыванием

Смазка определяет долговечность подшипника не в меньшей мере, чем материал его деталей. Особенно возросла роль смазки с повышением напряженности работы узлов трения: с повышением частот вращения, нагрузок и в первую очередь температуры (наиболее значительного фактора, обусловливающего долговечность смазочного материала в подшипнике).

Смазочный материал в подшипниковых узлах выполняет следующие основные функции: · образует между рабочими поверхностями необходимую упругогидродинамическую масляную пленку, которая одновременно смягчает удары тел качения о кольца и сепаратор, увеличивая этим долговечность подшипника и снижая шум при его работе; · уменьшает трение скольжения между поверхностями качения, возникающее вследствие их упругой деформации под действием нагрузки при работе подшипника; · уменьшает трение скольжения, возникающее между телами качения, сепаратором и кольцами; · служит в качестве охлаждающей среды; · способствует равномерному распределению тепла, образующегося при работе подшипника, по всему подшипнику и предотвращает этим развитие высокой температуры внутри подшипника; · защищает подшипник от коррозии; · препятствует проникновению в подшипник загрязнений из окружающей среды. 2. Выбор метода смазывания подшипников

Смазывание подшипников качения в основном выполняется с помощью пластичных смазочных материалов (пластичными смазками) и жидких масел. В некоторых случаях (сверхвысокие или сверхнизкие температуры, работа в особых средах и т.д. и т.п.) используются твердые смазочные материалы и специальные покрытия элементов трения.

Главными критериями выбора вида смазочного материала являются рабочие условия подшипников качения, а именно: · температура, · нагрузка, · скорость вращения, · колебания, · вибрации, · ударная нагрузка, · влияние окружающей среды (температура, влажность, агрессивность и др.). Другими критериями выбора могут быть: · чистота, · низкий уровень шума, · пищевые допуски, · соответствие экологическим требованиям. Жидкие масла являются, несомненно, наиболее предпочтительными для смазывания подшипников. Во всех случаях, где это возможно, следует применять именно их. Существенным преимуществом жидких масел по сравнению с пластичной смазкой является улучшенный отвод тепла и частиц изношенного материала от узлов трения, а также отличная проникающая способность и отличное смазывание. Однако по сравнению с пластичной смазкой недостатками жидких масел являются конструкционные расходы, необходимые для того, чтобы удержать их в подшипниковом узле, а также опасность их утечки. Поэтому на практике по возможности стараются применять пластичные смазочные материалы. Основное преимущество пластичной смазки перед жидким маслом заключается в том, что она более длительное время работает в узлах трения и снижает, таким образом, конструкционные расходы. Более 90% всех подшипников качения смазываются именно пластичной смазкой.

Таблица 2.1 - Выбор метода смазывания подшипников

Примечание: * ++ - отлично, + - хорошо, o - удовлетворительно, x - плохо.

Смотрите также:

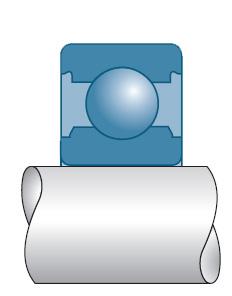

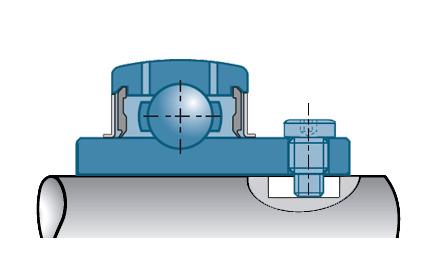

В последнее время получили большое распространение так называемые корпусные шариковые подшипники различных конструкций. В отличие от стандартных шариковых они имеют наружное кольцо с внешней сферической поверхностью для компенсации перекосов (несоосности); а так же часто - увеличенное внутреннее кольцо (обойму). Подробнее c этим типом подшипников можно ознакомиться в статье "Корпусные шариковые подшипники".

Иллюстрация: SNR

Рисунок 1 - Корпусной шариковый подшипник

В зависимости от условий применений различаются четыре основных конструкционных типа, определяющий метод установки на вал: · подшипник с увеличенным внутренним кольцом и стопорными штифтами (винтами); · подшипник с увеличенным внутренним кольцом и эксцентриковым фиксирующим кольцом; · подшипник с коническим отверстием для установки с помощью закрепительной втулки; · подшипник со сферической наружной поверхностью основной конструкции.

Подшипники с увеличенными внутренними кольцами используются для

облегчения посадки на вал и используются в качестве опор гладких валов.

Такие подшипники фиксируются на валах двумя методами: при помощи

стопорных штифтов (в ряде случаев винтами) и эксцентриковым кольцом.

Иллюстрация: SNR

Рисунок 2 - Фиксация корпусного шарикового подшипника с помощью штифта

Этот способ установки рекомендован: · при незначительных нагрузках, · в небыстроходных узлах, · для легкости разборки узла.

Иллюстрация: SNR

Рисунок 3 - Фиксация корпусного шарикового подшипника с помощью "плавающего" винта

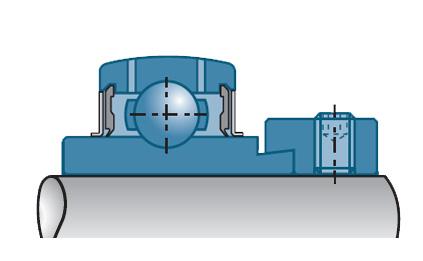

При повышенных температурах работы (свыше 100 °С), когда из-за линейного расширения вал удлиняется, фиксация подшипника с помощью стопорных штифтов становится не рациональной. В этом случае для компенсации температурного расширения на вале проделываются пазы под стопорные штифты (или винты), что позволяет им перемещаться в осевом направлении - "плавать". Но при всем том происходит ослабление вала (к примеру, не возможно использовать полый вал), а также уменьшаются допускаемые скорость вращения и воспринимаемые нагрузки.

Более выгодным для работы при повышенных температурах является установка с помощью эксцентрикового фиксирующего кольца.

Иллюстрация: SNR

Рисунок 4 - Фиксация корпусного шарикового подшипника с помощью эксцентрикового кольца

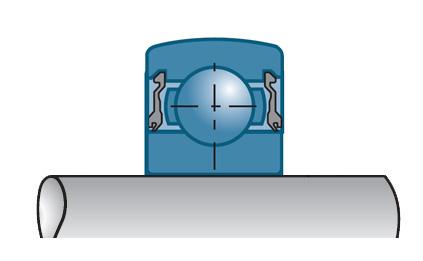

Этот способ установки подшипника на вал используется: · при незначительных нагрузках, · в небыстроходных узлах, · при вращении подшипника во время работы только в одну сторону. Когда подшипниковому узлу предъявляются повышенные требования к быстроходности и воспринимаемым нагрузкам рекомендуются использовать подшипники установленные с помощью закрепительной втулки или основной конструкции, устанавливаемые на вал со значительным натягом.

Иллюстрация: SNR

Рисунок 5 - Установка корпусного шарикового подшипника с помощью закрепительной втулки

Установка с помощью закрепительной втулки используется: · для увеличения скорости вращения, за счет увеличенного натяга между подшипником и втулкой с одной стороны, втулкой и валом с другой стороны; · для предотвращения проворачивания подшипника и использования на валах вращающихся в одну или попеременно в разные стороны; · для установки на грубо обработанные валы. Но при этом подшипниковый узел усложняется, увеличиваются его габариты и возникает возможность перетяжки подшипника при монтаже (уменьшается зазор между телами качения и обоймами), что может привести к его заклиниванию. Также ухудшается восприятие осевой нагрузки.

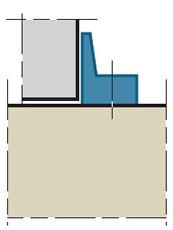

Иллюстрация: SNR

Для

уменьшения размеров подшипникового узла используют подшипники без

увеличенного внутреннего кольца с цилиндрическим отверстием (так

называемые подшипники основной конструкции). Такие подшипники могут

вращаться на больших скоростях, чем подшипники устанавливаемые при

помощи закрепительной втулки, однако

требуют дополнительной осевой фиксации на

валу. Корпусные подшипники основной конструкции используются в качестве

опор ступенчатых валов. Po = 0.6 Fr+ 0.5 Fa,

Иллюстрация: SNR

Рисунок 7 - Примеры установки корпусных подшипников на валу при действии осевой нагрузки

Простейшим способом крепления на валу является упор подшипника в буртик

вала (рисунок 7, а). Осевая нагрузка в этом случае передается через

буртик на внутренне кольцо подшипника и далее на стопорные штифты. При

этом необходимо учитывать предельный момент трения штифтов.

За подробной информацией обращайтесь в компанию “Автовентури”.

Осевая фиксация подшипников на валах и в корпусах

Смотрите также:

Одной лишь посадки с натягом во многих случаях не достаточно при установке подшипника на вал или в корпус, чтобы подшипник не совершал осевое перемещение, особенно при наличии осевой нагрузки или несоосности.

Способ фиксации колец подшипников на валу и в корпусе выбирается в зависимости: · от величины и направления действия нагрузки, · частоты вращения, · типа подшипника, · требований монтажа и демонтажа узла, · производственных возможностей изготовителя корпуса и вала.

Ниже приведены наиболее распространенные способы осевой фиксации внутренних и наружных колец подшипников на валу и в корпусе.

Общие случаи фиксация подшипников

Основным способом фиксации подшипников на валу является затяжка внутренней обоймы подшипников стопорной гайкой, при этом противоположная сторона подшипника должна упираться в заплечики или буртик на валу (рисунок 1, а), в промежуточную втулку (рисунок 1, б) или в насадную деталь, в свою очередь, опирающуюся на заплечики или буртик. Такое крепление обеспечивает точную осевую фиксацию подшипника, надежно страхует от проворота внутреннего кольца на валу, а также позволяет устанавливать подшипник на вал с небольшим натягом без опасности смятия и разбивания посадочной поверхности вала.

а - с упором в буртик вала, б - с упором в промежуточную втулку

Рисунок 1 - Фиксация при помощи стопорных гаек

Данный способ применяется как в концевых, так и в промежуточных установках.

В концевых установках фиксация подшипников может осуществляться при помощи торцевых шайб, притягиваемых к торцу вала центральным болтом (рисунок 2, а) или несколькими болтами (рисунок 2, б), фиксирующие шайбы от поворота относительно вала.

а - с центральным болтом, б - c несколькими болтами

Рисунок 2 - Фиксация при помощи торцевых шайб

Наружные кольца подшипников могут фиксироваться при помощи резьбового кольца (рисунок 3, а) или торцевых крышек, при использовании которых, в зависимости от глубины l гнезда и толщины специальной регулировочной прокладки, можно получить установку с зазором s (рисунок 3, б) или же с натягом (рисунок 3, в).

а - при помощи резьбового кольца, б и в - при помощи торцевых крышек

Рисунок 3 - Варианты фиксации наружного кольца

Большое распространение получило использование стопорных пружинных колец (зегеров) для фиксации подшипников качения (рисунок 4, а), позволяющее сэкономить место, ускорить монтаж и демонтаж, упростить изготовление валов и корпусов.

Если ожидаются действие повышенной осевой нагрузки, то между кольцом подшипника и стопорным пружинным кольцом рекомендуется установить упорное кольцо (рисунок 4, б) для того, чтобы на пружинное кольцо не действовали слишком большие изгибающие моменты. Осевой зазор между стопорным пружинным кольцом и его канавкой может быть уменьшен путем выбора соответствующих допусков для упорного кольца или путем установки регулировочных прокладок.

Крайне удобен, особенно в концевых установках, способ фиксации с помощью стопорных пружинных колец, заводимых в канавки на наружном кольце подшипника (например, радиального шарикоподшипника). Обычно кольцо затягивается между корпусом или крышкой, причем выточку под стопорное кольцо предпочтительней делать в крышке (рисунок 4, в), а не в корпусе.

а)

б)

в)

а - фиксация на валу, б - фиксация на валу и в корпусе, в - фиксация в корпусе

Рисунок 4 - Фиксация подшипников при помощи пружинных стопорных шайб

Однако применять для фиксации подшипников качения стопорные пружинные кольца возможно только с учетом допускаемой для них осевой нагрузки.

Фиксация подшипников с коническим отверстием

Подшипники с коническим посадочным отверстием применяются взамен подшипников с цилиндрическим отверстием, когда требуется облегчить монтаж-демонтаж, в особенности для крупногабаритных и/или тяжелонагруженных подшипников. Однако не могут воспринимать значительные осевые силы, направленные в сторону большего диаметра конуса, поскольку это может привести к защемлению тел качения.

Подшипники с коническим посадочным отверстием устанавливаются: · либо непосредственно на вал – для лучшего центрования вала, но требуется более точная обработка посадочной поверхности на вале и в целом усложняется технология изготовления вала; · либо через переходную втулку – для установки подшипника на гладкие или грубо обработанные валы, облегчения монтажно-демонтажных работ, при этом ухудшается центрование вала из-за добавочной посадочной поверхности.

Подшипники с коническим отверстием, устанавливаемые непосредственно на конической шейке вала, обычно удерживаются на валу при помощи стопорной гайки (рисунок 5, а) или стопорной гайки на разъемном кольце с наружной резьбой, устанавливаемой в канавку вала, которое фактически является регулируемым буртиком (рисунок 5, б).

а)

б)

а - фиксация на валу при помощи стопорной гайки, б - фиксация на валу при помощи стопорной гайки на разъемном кольце с наружной резьбой, устанавливаемой в канавку вала

Рисунок 5 - Подшипники с коническим отверстием, устанавливаемые непосредственно на конической шейке вала

Стяжная втулка (рисунок 6) используются для легкого и быстрого монтажа подшипников с коническим отверстием на цилиндрические посадочные места ступенчатых валов. Она запрессовывается в отверстие подшипника, который упирается в заплечик вала или аналогичную неподвижную деталь. Стяжная втулка фиксируется на валу при помощи гайки и стопорной шайбы.

Рисунок 6 - Подшипник с коническим отверстием, устанавливаемый на вал при помощи стяжной втулки

Закрепительная втулка также используется для фиксации подшипника на гладких (рисунок 7,а) и ступенчатых валах, но при этом подшипниковая опора имеет меньшие осевые размеры, чем в случае со стяжной втулкой.

а)

б)

а - на гладком вале, б - на ступенчатом вале

Рисунок 7 - Подшипники с коническим отверстием, устанавливаемые на вал при помощи закрепительной втулки

При использовании закрепительной втулки на ступенчатом валу стопорная гайка фиксирует положение подшипника относительно втулки, при этом между заплечиком вала и внутренним кольцом подшипника с другой стороны вставляется распорная втулка (рисунок 7, б).

За дополнительной информацией обращайтесь в офис компании “Автовентури”.

Компания SNR GROUP - ведущий мировой производитель подшипников для автомобилей, аэрокосмической техники и промышленного оборудования; совместное предприятие автомобилестроительной группы Renault – Nissan и подшипникового концерна NTN. Являясь на протяжении многих лет одним из европейских и мировых лидеров в применении высокотехнологических решений, SNR производит продукцию, превосходящую все требования (в том числе и специфичные) своих клиентов, обеспечивая тем самым высокую эффективность и доходность работы их оборудования. Специально для карьерного оборудования компанией разработан ряд продуктов, технические характеристики и долговечность которых превосходят многие известные стандарты…

В разных странах мира карьерный метод широко распространен для добычи различных полезных ископаемых, таких как уголь, железная руда, строительный камень, песок и многих других. Карьерный метод связан с извлечением рудных тел, которые находятся вблизи поверхности земли, их дальнейшим измельчением, классификацией по составу и транспортировкой к местам последующей обработки. При этом используются всевозможные типы оборудования, включая землечерпалки, скребковые экскаваторы, ковшовые колесные экскаваторы, скреперы, дробилки, грохоты, конвейера и грузовой транспорт, а так же высокоинтегрированные карьерные комбайны.

Фото: SNR

Рис.1 - Карьерное оборудование

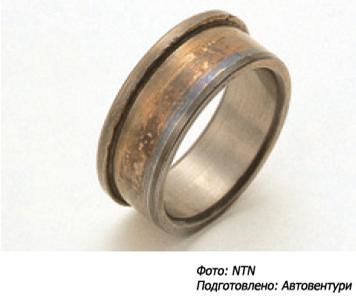

Почти во всех движущихся частях карьерных машин установлены подшипники, которым приходится работать в экстремальных условиях, резко снижающих срок их службы и вызывающих преждевременную поломку из-за многочисленных повреждений: · большие радиальные нагрузки – задиры, вмятины на обоймах подшипника и повреждение сепаратора;

Фото: SNR

Рис.2 - Повреждения подшипников, вызванные действием чрезмерных нагрузок · вибрации – износ обойм подшипника и повреждение сепаратора;

Фото: NTN

Рис.3 - Повреждения подшипников, вызванные сильной вибрацией · удары – трещинообразование, выкрашивание и скол;

Фото: NTN

Рис.4 - Повреждения подшипников, вызванные действием ударных нагрузок · плохое смазывание - смазка под действием вибраций и ударов удаляется из зон контакта, что вызывает задиры, износ, трещинообразование, рост температуры, заклинивание подшипника и повреждение сепаратора;

Фото: NTN

Рис.5 - Повреждения подшипников, вызванные неправильной смазкой · повышенная температура (более 100 °С) - результат действия вибраций, ударов и плохого смазывания; приводит к заклиниванию подшипника и повреждению сепаратора;

Фото: SNR

Рис.6 - Повреждения подшипников, вызванные действием высоких температур и неправильной смазкой · загрязненность атмосферы – пыль, грязь и вода (влага), проникая через неплотности в подшипниковый узел, ускоряют износ трущихся поверхностей, коррозию и заклинивание подшипника;

Фото: SNR

Рис.7 - Повреждения подшипника, вызванные попаданием в него пыли, грязи и воды · несоосность – усталостные раковины и повреждение сепаратора.

Фото: SNR

Рис.8 - Повреждения подшипника, вызванные несоосностью

Для таких условий компания SNR предлагает максимально адаптированные решения: · сферические роликоподшипники Premier – производятся по передовой технологии Premier, обладают большим функциональным потенциалом и увеличенной долговечностью; · стационарные подшипниковые узлы типа SNC – предназначены для применения в качестве опор валов тяжелонагруженных узлов; · корпусные шарикоподшипниковые узлы – компакты, обладают повышенной быстроходностью, имеют множество конфигураций; · смазочные материалы SNR LUB – высококлассные пластичные смазки, обладающие повышенным сроком службы даже при действии значительных нагрузок и вибраций. Предлагаемые решения позволяют потребителю: · увеличить срок службы существующих машин и механизмов; · уменьшить размеры и массу вновь проектируемого оборудования; · понизить уровень шума и вибраций; · уменьшить потери мощности на трение и температуру; · повысить надежность и снизить вероятность преждевременного выхода оборудования из строя; · уменьшить простои. Немаловажным является и то, что помимо технического и экономического преимуществ, применение продукции SNR способствует улучшению экологических и эргономических свойств оборудования, так как позволяет в некоторой степени снизить уровень воздействия на человека и окружающую среду таких вредных факторов, как высокая температура, шум и вибрация.

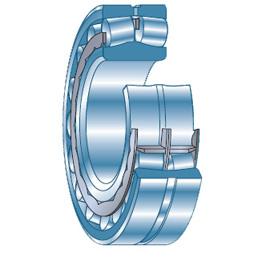

Сферические роликоподшипники Premier

Сферические роликоподшипники обладают высокой грузоподъемностью и свойствами самоустановки, что открывает большие возможности по их использованию в горнодобывающем оборудовании. Учитывая потребности мирового рынка в сферических роликоподшипниках, которые обеспечивают повышенный срок службы в экстремальных условиях, компанией SNR была разработана специальная технология производства, получившая название Premier.

Фото: SNR

Рис.9 – Сферические роликовые подшипники SNR Premier

Несколько лет инженеры и ученые компании SNR посвятили тщательному подбору конструкционных материалов, разработке наиболее рациональной конструкции, исследованию кинематики подшипников и совершенствованию производственных процессов, используя современные методы компьютерного моделирования и проводя многочисленные испытания, как лабораторные, так и натурные (только на испытания геометрии подшипников было потрачено 1000 часов!). Результатом этой работы стало появление технологии Premier, задавшей новый стандарт надежности подшипников SNR – по сравнению с предыдущими поколениями удалось увеличить допускаемые нагрузки на 18%, а долговечность – на 75%!

Фото: SNR

Рис.10 – Одна из групп разработки за работой

Иллюстрация: SNR

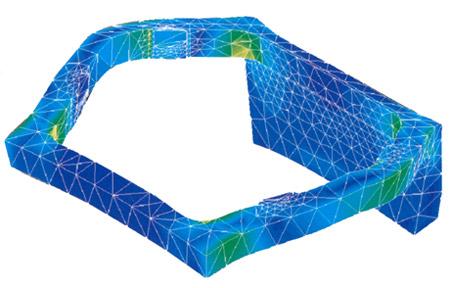

Рис.11 - Применение конечно-элементного моделирования при проектировании элементов подшипников

Иллюстрация: SNR

Рис.12 - Испытания на контактную долговечность подшипников при помощи машин SNR FB2

Основные факторы, влияющие на качество и высокие эксплуатационные характеристики подшипников Premier:

· компания SNR уделяет большое внимание качеству сталей и осуществляет их полный контроль: для производства используются только “чистые” (свободные от вредных примесей) стали, прошедшие специальную термообработку (для гомогенизации состава и работы при высоких температурах). Это сводит почти на нет выход из строя подшипников Premier по причине плохих функциональных свойств сталей;

· действующая на производствах SNR постоянно совершенствующаяся “жесткая” система качества, а также применение самого совершенного метрологического оборудования позволяют компании по точности изготовления превосходить все необходимые требования, предъявляемые к подобному виду продукции;

· детальные исследования, правильное понимание внутренней геометрии подшипников и действующих на них сил дали возможность без увеличения размеров повысить допускаемые нагрузки подшипников;

· минимизированное трение вследствие высокой точности изготовления и совершенной геометрии повышает эффективность смазывания элементов подшипника, обеспечивая тем самым его работу при более высоких скоростях, низком уровне тепловыделения и увеличению долговечности в целом.

Основные преимущества подшипников Premier:

· увеличенная долговечность – выше в 1,75 раза по отношению к стандартным решениям;

· повышенная грузоподъемность – допускаемые нагрузки на 18% больше, чем у стандартных подшипников;

· уменьшенное трение - снижает на 30% рабочую температуру, потребляемую мощность и количество смазочных материалов;

· увеличенная скорость вращения - расширяет области применения;

· работа при высоких температурах - температурная стабилизация позволяет эксплуатировать подшипники при температурах до 200 °С;

· увеличенные допускаемые перекосы при работе - сферические подшипники могут выдерживать перекосы до ± 0,5° без уменьшения нагрузки и 1° 30’ при малых нагрузках; подходят для работы в условиях больших вибраций;

· высокая эффективность смазывания - минимизированное трение и специальная смазочная система, состоящая из канавки и отверстий для смазки в наружной обойме, повышают эффективность смазки и снижают ее расход, гарантируя работу подшипников при более высоких скоростях и низком уровне тепловыделения.

Многочисленные испытания показали, что подшипники SNR Premier превосходят конкурентов по многим параметрам. Так при испытаниях в условиях вибраций произошло увеличение долговечности со 100 до 300 часов (в 3 раза!). А по предельным нагрузкам подшипники Premier превосходят подшипники, выполненные по конкурирующей технологии SKF Explorer, на 23%. По отношению к стандартным подшипникам срок службы подшипников Premier может быть превышен почти в 25 раз!

Рис.13 - Сравнение предельных грузоподъемности различных серий подшипников SNR Premier и SKF Explorer

Рис.14 - Cрок службы подшипников в условиях сильных вибраций

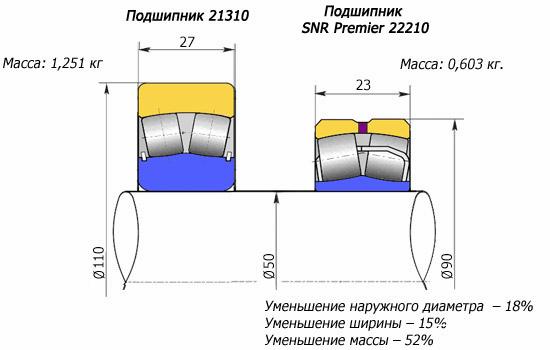

Все это помогает значительно расширить функциональные возможности существующего оборудования, увеличить надежность подшипниковых узлов, разрабатывать новые компактные машины, снижать затраты на эксплуатацию и многое другое. К примеру, подшипники Premier способны заменить более габаритные и массивные стандартные подшипники при сохранении того же ресурса.

Рис.15 – Сравнение стандартного подшипника и подшипника SNR Premier, имеющие равную расчетную долговечность

Для различных комбинаций нагрузок и скоростей SNR разработаны различные серии сферических роликовых подшипников: 21300, 22200, 22300, 23000, 23100, 23200, 24000, 24100. К примеру, для работы при особо больших статических нагрузках рекомендуется использовать специально оптимизированные для этого случая подшипники серий 24000, 24100.

В зависимости от условий применения для горнодобывающего оборудования предлагаются базовые вариации конструкции сепаратора: · EA – стальной сепаратор; · EM – сплошной латунный сепаратор; · EF800 – сплошной сепаратор и особая внутренняя геометрия подшипника для работы в условиях сильных вибраций. Табл.1 - Сравнение подшипников с разными типами сепараторов

Примечание: + - удовлетворительно, ++ - хорошо, +++ - отлично.

Подшипники со стальным сепаратором типа EA являются подшипниками общего применения, пригодны для работы в условиях высоких температур (свыше 150°С) и малых вибраций. Имеют следующие особенности: · повышенная устойчивость к широкому диапазону температур - минус 60°C…200°C; · точное центрирование сепаратора на шлифованной поверхности дорожки внутреннего кольца и вращающихся элементах подшипника из-за прецизионных направляющих роликов; · точное направление роликов подшипника осуществляется путем размещения в ячейках сепаратора, каждая из которых имеет 4 направляющих, обеспечивающих совершенное позиционирование вращающихся элементов без каких-либо дополнительных компонентов, что гарантирует минимальное трение, увеличение срока службы подшипника и уменьшение объема технического обслуживания; · обработка поверхности подшипникового сепаратора (фосфатизация - масляная закалка) уменьшает коэффициент трения и износ подшипника - для работы подшипника при высоких скоростях; · превосходное смазывание всех элементов вследствие особой формы сепаратора, сохраняющего запас смазки в подшипнике и облегчающего растекание; · стандартно производятся с диаметрами внутреннего отверстия от 25 до 400 мм.

Иллюстрация: SNR

Рис.16 - Особенности внутренней конструкции подшипников Premier cо стальным сепаратором типа EA

Подшипники с латунным сепаратором типа EM специально разработаны для работы в условиях высоких температур (до 200°С) и тяжелых эксплуатационных режимах (высокие скорости вращения, ударные нагрузки, загрязнение и т.д.). Имеют следующие особенности: · сплошной латунный сепаратор минимизирует резонансные воздействия; · высокая сопротивляемость ударным нагрузкам и повышенная прочность достигаются благодаря пластичной деформации применяемого материала - латуни; · уменьшение трения при большой скорости из-за свойства "самосмазывания" материала сепаратора; · центрирование сепаратора на вращающихся элементах боковыми плечиками на внутреннем кольце подшипника; · отсутствие контакта "сепаратор-кольцо" позволяет избежать заклинивания подшипника при температурном расширении; · долговечность в условиях вибрации до 7 раз больше, чем у подшипника со стальным сепаратором; · температурная стабилизация для работы в условиях высоких температур (до 200 °С); · стандартно производятся с диаметрами внутреннего отверстия от 25 до 400 мм.

Иллюстрация: SNR

Рис.17 - Особенности внутренней конструкции подшипников Premier c латунным сепаратором типа EM

Подшипники со сплошным латунным сепаратором типа EF800 специально разработаны для работы в условиях больших вибраций. Рекомендуются к применению в машинах, воспринимающих большие вибрации: дробилках, классификаторах и т.п. Имеют следующие особенности: · высокая сопротивляемость вибрациям из-за применения монолитного сепаратора, который минимизирует феномен резонанса, являющийся причиной разрушения подшипника; · надежное удержание роликов подшипника при вибрации благодаря боковым плечикам на внутреннем кольце и финальной установке зазора после монтажа; · для гарантии хорошей работы в условиях вибрации допуски на наружный диаметр, внутренний диаметр и внутренний зазор уменьшены; · специальный радиальный зазор: С4, на 2/3 выше допуска, для лучшей финальной регулировки после монтажа, - так же доступны подшипники с зазорами С0 и С3; · стабилизация для работы при температурах до 200 °C; · выпускается серией 22300; · стандартно производятся с диаметрами внутреннего отверстия от 40 до 170 мм.

Иллюстрация: SNR

Рис.18 - Подшипник Premier EF800

Подшипники Premier могут применяться в различных машинах и механизмах:

· щековые, конусные, валковые, молотковые дробилки; · вибрационные грохоты и прочие классификаторы; · вентиляторы; · насосы; · подъемные механизмы; · опорные узлы конвейеров; · редуктора; · коробки передач…

Подшипники SNR Premier полностью взаимозаменяемы с подшипниками производства стран СНГ и могут их заменять, когда требуются:

· повышенная надежность и безопасность; · работа при больших температурах и/или вибрациях; · увеличение мощности оборудования; · создание более компактных машин.

Ниже приведена взаимозаменяемость подшипников SNR и стран СНГ по сериям.

Табл.2 – Взаимозаменяемость по сериям подшипников

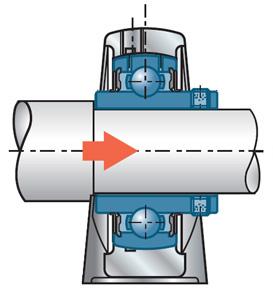

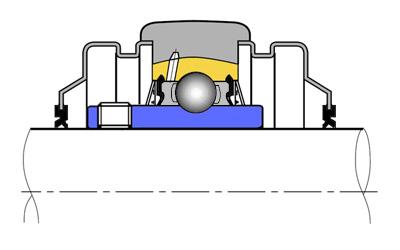

Стационарные подшипниковые узлы SNC

Стационарные подшипниковые узлы SNC представляют собой конструкции из металлического корпуса, встроенного самоустанавливающегося подшипника и дополнительных деталей, которые оптимизированы для работы при очень больших нагрузках, когда точное совмещение осей не гарантировано. Также применяются при высоких скоростях вращения, наличии вибрации, высокой температуры и других вредных воздействиях.

Иллюстрация: SNR

Рис.19 - Стационарный подшипниковый узел SNR SNC

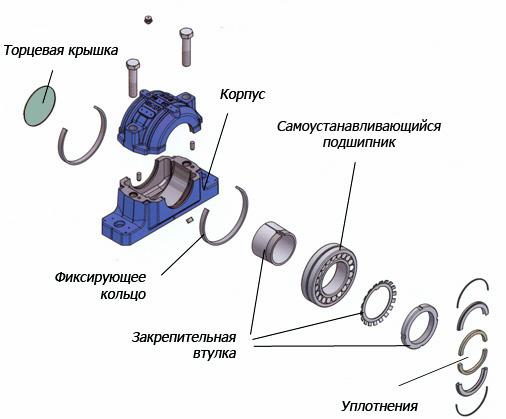

В состав стационарного узла SNС могут входить: · корпус; · самоустанавливающийся подшипник; · закрепительная втулка (для подшипников с коническим отверстием); · уплотнения; · торцевая крышка; · фиксирующие кольца; · дополнительные элементы.

Иллюстрация: SNR

Рис.20 - Комплектация стационарного подшипникового узла SNC

Корпус состоит из двух частей: крышки и основания, которые стягиваются крепежными болтами. Такая разъемная конструкция корпуса облегчает сборку и обслуживание узла. Корпуса выполнены по модульной структуре, что позволяет применять один и тот же корпус с подшипниками и уплотнениями разных типов.

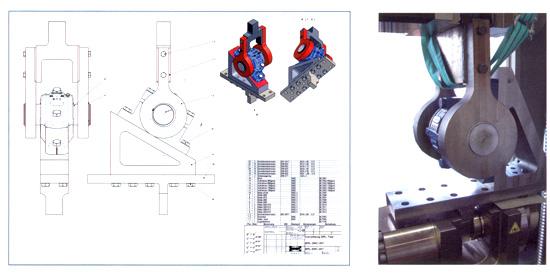

Все стационарные узлы оптимизированы для работы в тяжелых условиях, каждый элемент просчитан и оптимально сконструирован. Существенно облегчены сборка, монтаж и обслуживание, гарнантирована максимально возможная долговечность. К примеру, корпуса стационарных узлов SNC разработаны с использованием конечно-элементного моделирования. В процессе их разработки большое внимание уделялось лабораторным и натурным испытаниям, что позволило выявлять и корректировать недостатки, допущенные на начальных этапах проектирования.

Фото: SNR

Рис.21 - Испытание подшипникового узла SNC на растяжение

Фото: SNR

Рис.22 – Использование метода конечных элементов при проектировании корпусов

Фото: SNR

Рис.23 - Испытания на специальном стенде, имитирующем реальные условия работы

Фото: SNR

Рис.24 - Температурный анализ

Такой подход SNR к разработке дал корпусам узлов SNC большие преимущества: · корпуса изготовлены из высококачественного серого или ковкого чугуна (по специальному заказу); · установлен длительный срок их службы в условиях сильной вибрации и больших температур (до 300°С); · имеют повышенную прочность, небольшой вес и эффективный отвод тепла; · высокопрочные болты крышек увеличенного диаметра способны выдерживать большие радиальные нагрузки на крышку; · многочисленные отверстия, пазы и маркировки облегчают монтаж и обслуживание узлов; · предусмотрены отверстия для подачи смазки при помощи автоматических дозаторов смазки; · обеспечены возможностью подключения измерительных приборов, таких как термометры или датчики вибраций. Стационарные узлы SNС могут комплектоваться подшипниками: · самоустанавливающимися шарикоподшипниками серий 1200, 1300, 1200K, 1300K; · сферическими роликоподшипниками серий 2200, 2300, 21300, 22200, 22300, 23200, 2200K, 2300K, 21300K, 22200K, 22300K, 23200K.

а)

б)

а - самоустанавливающийся шарикоподшипник; б – сферический роликоподшипник

Иллюстрация: SNR

Рис.25 - Подшипники для узлов SNC

Узлам SNC зачастую приходится работать в тяжелых условиях: ударные нагрузки, вибрации, высокие температуры, запыленная атмосфера. SNR рекомендует в подобных случаях устанавливать сферические роликовые подшипники, выполненные по технологии Premier. В случае повышенных скоростей вращения и умеренных нагрузок рекомендуется использовать самоустанавливающиеся шарикоподшипники.

В зависимости от условий сборки и эксплуатации подшипники могут устанавливаться непосредственно на вал (подшипник с цилиндрическим отверстием), либо при помощи закрепительной втулки (подшипник с коническим отверстием).

Стационарные узлы могут использоваться как плавающие (свободные), так и фиксирующие (неподвижные) подшипники. По умолчанию узлы поставляются с плавающими подшипниками, то есть подшипники могут смещаться вдоль оси (к примеру, при температурном расширении вала). Если требуется осевая фиксация вала в обоих направлениях, то подшипники должны быть зафиксированы с помощью двух фиксирующих колец, устанавливаемых с обеих сторон подшипника, что позволяет добиться центровки подшипника в корпусе узла.

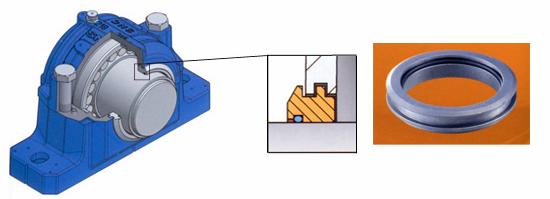

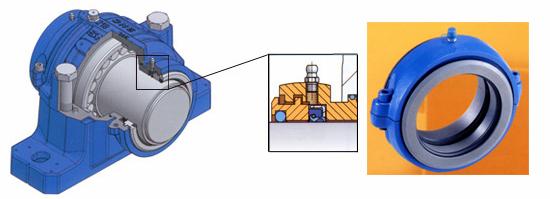

Для надежной защиты от окружающей среды (высокие температуры...), попадания во внутрь стационарного узла загрязнений (пыль, вода, грязь...) и предотвращения вытекания смазки из узла предлагается широкий спектр систем уплотнений, оптимально подобранных для различных условий работы. Стандартно поставляются следующие системы уплотнения: · уплотнения с двумя кромками - типа SC...DC; · фетровые уплотнения - типа SC...FS; · V-образные уплотнения - типа SC...SV; · лабиринтные уплотнения - типа SC...LA; · усиленные уплотнения “Таконит” - типа SC...TA.

а)

б)

в)

г)

д)

а – уплотнение с двумя кромками; б - фетровое уплотнение; в - V-образное уплотнение; г - лабиринтное уплотнение; д - усиленное уплотнение “Таконит”

Иллюстрация: SNR

Рис.26 - Системы уплотнений узлов SNC

Ниже представлены характеристики основных систем уплотнений для узлов SNC.

Табл.3 - Характеристики систем уплотнений

Примечание: ++ - хорошо подходят; + - подходят; о - подходят не очень; x - не подходят.

Осознавая тот факт, что стандартные уплотнения, поставляемые для узлов типа SNC, могут не подойти для особых (уникальных) условий клиентов, компания SNR готова произвести специальные уплотнения по ТУ заказчика. К примеру, для высоких температур - уплотнения из специальных термостойких материалов.

Если корпус устанавливается на конце вала, то он должен быть закрыт с одной стороны торцовой крышкой, которая вставляется в канавку для уплотнений и служит надежной защитой от проникновения внутрь узла загрязнений. Крышки изготавливаются из нержавеющей тонколистовой стали и имеют круговую резиновую кромку из синтетической резины. Крышка может использоваться совместно с любым другим уплотнением, поставляемым с корпусом.

Дополнительно в узлы могут быть установлены кольца, регулирующие отвод смазки от подшипника, которые дают возможность снизить вероятность перегрева подшипника и увеличить срок его службы.

Стационарные узлы SNC могут быть использованы для валов с диаметром от 20 до 160 мм.

По желанию клиента возможны производство и поставка специальных стационарных узлов, адаптированных под конкретные условия.

Стационарные узлы SNC применяются: · в конвейерах, · в вентиляторах…

Шарикоподшипниковые корпусные узлы

Более 35 лет компания SNR выпускает шарикоподшипниковые корпусные узлы, имея большой опыт в конструировании и производстве новых типов узлов.

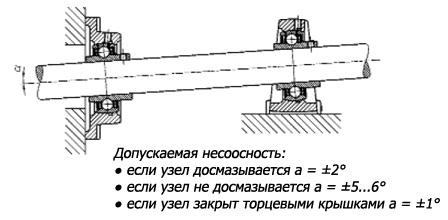

Шарикоподшипниковые корпусные узлы с установленными в них корпусными шариковыми подшипниками применяются в самых разнообразных областях промышленности. Благодаря своей конструкции они отвечают требованиям, когда точное совмещение осей не гарантировано. Однако отсутствие соосности - не единственная ситуация, применению в которой соответствуют возможности такого типа узлов: они могут использоваться при высоких скоростях вращения, наличии вибрации, коррозии, других вредных воздействиях.

Иллюстрация: SNR

Рис.27 – Шарикоподшипниковые корпусные узлы могут работать в условиях несоосности

В производственной программе SNR насчитывается большое количество (свыше 8 000 артикулов!) корпусных подшипников, самих корпусов и различных узлов на их базе, что позволяет удовлетворить практически любую потребность клиентов в подобных узлах.

Фото: SNR

Рис.28 – Некоторые корпусные шарикоподшипниковые узлы SNR на основе чугунных корпусов

Для работы в горнодобывающем оборудовании SNR рекомендует использовать корпусные узлы, построенные на базе чугунных корпусов, снабженных подшипниками: · серии 300, для восприятия больших нагрузок; · серии 200 с уплотнениями с тройной кромкой уплотнения для работы в условиях повышенной запыленности. Использование корпусных шариковых подшипников серии 300, вместо широко распространенной серии 200, позволяет увеличить грузоподъемность до 60%, что положительно отражается на долговечности подшипниковых узлов, особенно при действии больших нагрузок.

Пыль, грязь и вода являются основными врагами работоспособности подшипникового узла. Попадая из окружающей среды внутрь подшипника или оставаясь на поверхности скольжения, загрязнения быстро выводят из строя не только подшипник или узел, но и всё оборудование. Поэтому вопрос о защите подшипниковых узлов стоит очень остро, особенно в горнодобывающем оборудовании.

Фото: NTN

Рис.29 - Корпусные шарикоподшипниковые узлы (фланцевый – слева, на лапках - справа) конвейера, работающего в условиях высокой загрязненности

Для таких условий компания SNR выпускает широкую номенклатуру корпусных подшипников серии 200, снабженных уплотнениями с тройной кромкой уплотнения.

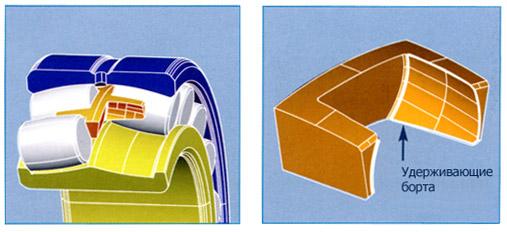

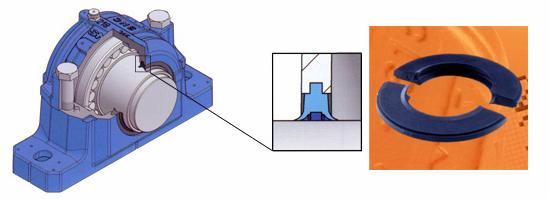

Иллюстрация: SNR

Рис.30 - Подшипник с уплотнениями с тройной кромкой уплотнения

Такие уплотнения состоят из защитной шайбы, к которой методом вулканизации прикреплена тройная кромка уплотнения из бутаденакрилнитрильного каучука. Подобная конструкция обеспечивает надежную защиту элементов подшипников и заложенной смазки в условиях сильных загрязнений. При этом скорость вращения подшипников из-за большого контактного трения кромок уплотнений значительно уменьшается – до 500 об/мин.

В случае, когда требуется дополнительная защита или подшипники с тройной кромкой уплотнения по тем или иным причинам не подходят, узлы могут быть прикрыты торцевыми крышками. Они изготавливаются из листовой нержавеющей стали и снабжены фторкаучуковыми уплотнениями.

Рис.31 - Корпусной шарикоподшипниковый узел с торцевыми крышками

Использование морозостойкой смазки в ряде производимых подшипников расширяет применение узлов в приполярных зонах, где вероятны очень низкие температуры (до -60°С).

Для повышения антикоррозионной защиты поверхность чугунного корпуса пассивируется (от окисления и ржавчины) и окрашивается в RAL 5010 (цвет горечавки). По запросу корпуса могут покрываться цинком или никелем.

Иллюстрация: SNR

Рис.32 – Антикоррозионная обработка корпуса