Лекция 8

Схемы автоматизации типовых технологических процессов

В лекции рассмотрены схемы автоматического регулирования сложных технологических объектов. В данной лекции мы более подробно рассмотрим вопросы автоматизации тепловых процессов. Другие типовые процессы в более расширенном виде, см. в [1].

Автоматизация тепловых процессов. Тепловые процессы играют значительную роль в химической технологии. Химические реакции веществ с также их физические превращения сопровождаются, как правило, тепловыми эффектами. Тепловые явления часто составляют основу технологических процессов. Передачу тепла от горячих теплоносителей к более холодным осуществляют в теплообменниках.

Различают теплообменники: непосредственного смешения теплоносителей;

поверхностные теплообменники, в которых тепло передается через глухую разделительную стенку:

теплопередача может протекать без изменения агрегатного состояния теплоносителей (нагреватели, холодильники);

с изменением агрегатного состояния (испарители, конденсаторы).

Нагревание продуктов проводят также в трубчатых печах топочными газами.

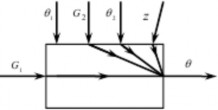

Регулирование теплообменников смешения Регулирование теплообменников смешения заключается в поддержании постоянства температуры Тсм суммарного потока на выходе (см. рисунок 8.1). Для создания необходимого температурного режима в химических аппаратах используют передачу энергии в результате

смешения двух и более веществ с разными теплосодержаниями.

Рисунок 8.1 - Структурная схема регулирования теплообменника смешения.

Во многих задачах регулирования состава или температуры в резервуаре с мешалкой при определении передаточных функций принимают перемешивание идеальным. Тогда объект описывается дифференциальным уравнением первого порядка с постоянной времени, равной времени пребывания в резервуаре. Однако на практике отмечается запаздывание, по истечении которого изменение концентрации или температуры питания происходит на выходе из резервуара. Это запаздывание (запаздывание смешения) зависит от размеров резервуара, вязкости жидкости, конструкции и скорости вращения мешалки, определяющих интенсивность перемешивания.

Если T2 > Tсм > T1 , при этом теплоемкости и плотности жидкостей одинаковы, то:

пренебрегаем).

(потерями в окружающую среду

Остановимся на особенностях статической характеристики собственно процесса смешения. Рассмотрим, для примера, аппарат непрерывного действия, в котором смешиваются два потока с расходами G1 и G2, температурами θ1 и θ2, удельными теплоёмкостями Cp1 и Cp2 (рисунок. 8.2).

Рисунок 8.2 - Принципиальная схема теплообменника смешения

Рисунок 8.3 - Структурная схема теплообменника смешения

Пусть задача регулирования состоит в поддержании заданного значения θ0 температуры выходного потока путём изменения расхода G1 при условии, что основными источниками возмущений являются расход и температура второго потока G2 и θ2, а температура θ1 и удельные теплоёмкости веществ постоянны и равны , и . Найдем статические характеристики объекта по каналу регулирования G1 −θ и каналам возмущения G2 −θ и θ2 −θ (рисунок 8.3). Для этого запишем уравнение теплового баланса:

(8.1)

(8.1)Как видно из (8.1), характерной особенностью теплообменников смешения является нелинейность статических характеристик по температурным каналам, θ1 – θ и θ2 – θ .

При условии малых отклонений координат объекта от их заданных значений можно провести линеаризацию зависимости (81) и найти приближенно коэффициенты усиления объекта по каждому каналу.

Обозначим заданные значения входных и выходных координат через

и разложим функцию (8.1) в ряд Тейлора в малой окрестности

и разложим функцию (8.1) в ряд Тейлора в малой окрестности

Переходя к отклонениям

(8.2)

Получим уравнение статической характеристики в виде:

(8.3)

(8.3)Анализ зависимостей (8.3) показывает, что даже при обычных возмущениях, наблюдаемых на практике, ошибка в результате линеаризации может оказаться существенной. На пример, при увеличении расхода на 30 % по сравнению с заданным коэффициент усиления kр может изменится на 5- 20%, а k1 – на 25-40% от расчетных, в зависимости от соотношения расходов G1 и G2. Стабилизация отношения

позволяет уменьшить влияние этой нелинейности,

позволяет уменьшить влияние этой нелинейности,так как

и при отсутствии других возмущений, кроме Go, будет обеспечиваться постоянство выходной температуры.

Наличие других источников возмущения, кроме G2, потребует введение коррекции

, например, в зависимости

, например, в зависимостиот значения выходной температуры θ в (см. пример каскадной АСР, рисунок 8.7).

Рассмотрим насколько вариантов систем автоматизации теплообменников смешения и проведем их сравнительный анализ по качеству процессов регулирования.

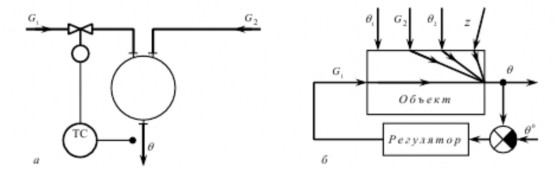

Вариант 1. Задача стабилизации выходной температуры смеси в решается применением одноконтурной замкнутой системы регулирования, в котором регулирующим воздействием является расход G, (рисунок 8.4).

Использование регулятора с интегральной составляющей и законе регулирования (ПИ- или ПИД - регулятор) гарантирует поддержание заданного значения в установившемся режиме, однако качество переходного процесса может оказаться неудовлетворительным при большой инерционности канала регулирования и сильных возмущениях.

Рисунок 8.4 - Функциональная (а) и структурная (б) схемы замкнутой одноконтурной АСР температуры в теплообменнике смешения

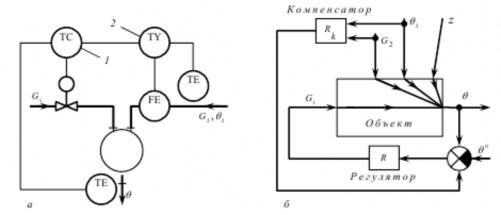

Вариант 2 включает систему регулирования соотношения расходов G1 и G2 (рисунок 8.5). Это разомкнутая система регулирования, способность обеспечить инвариантность регулируемой температуры смеси θ к возмущениям по расходу G2 , однако при наличии любого другого возмущения θ не будет равна заданной.

Вариант 3 (рисунок 8.6) отличается компенсатором возмущения по θ2 .Таким образом, данная система

регулирования может обеспечить независимость выходной температуры от двух основных возмущений G2 и θ2 . Однако при наличие других возмущений (например, изменение теплопотерь в окружающую среду) температура будет отклоняться от заданной.

Варианты 4 и 5 являются разновидностями комбинированных АСР, в которых обеспечивается компенсация основных возмущений и вводится обратная связь по регулируемой координате.

Вариант 4 – система регулирования соотношения расходов G1 и G2 с коррекцией коэффициента по выходной температуре смеси θ (рисунок 8.7), т.е. двухкаскадная АСР. Основным (внешним) регулятором является регулятор температуры 1, а вспомогательным (внутренним) – регулятор соотношения 2, осуществляющий компенсацию возмущения по расходу G2.

Вариант 5 – система регулирования температуры смеси с коррекцией по двум возмущениям G2 и θ2 , т.е. комбинированная АСР. Динамический компенсатор 2 (рисунок 8.8) в данном случае должен содержать вычислительное устройство для расчёта корректирующей поправки на задание по выходной температуре регулятору 1 в зависимости от температуры и расхода второго потока.

Рисунок 8.5 - Функциональная (а) и структурная (б) схемы разомкнутой одноконтурной АСР температуры в теплообменнике смешения

1 – регулятор соотношения; 2 – компенсатор.

Рисунок 8.6. Функциональная (а) и структурная (б) схемы разомкнутой АСР температуры в теплообменнике смешения с компенсацией двух возмущений

1 – регулятор температуры; 2 – регулятор соотношения расходов.

Рисунок 8.7 - Функциональная (а) и структурная (б) схемы каскадной АСР температуры в теплообменнике смешения

Из рассмотренных примеров систем автоматизации наилучшее качество регулирования обеспечат два последних варианта. При этом в случае приборной реализации систем предпочтительнее четвертый вариант, который легко выполняется на серийных промышленных регуляторах. При использовании ЦВМ или микропроцессорной техники реализация любой из этих систем не представляет затруднений.

1 – регулятор температуры; 2 – компенсатор.

Рисунок 8.8 - Функциональная (а) и структурная (б) схемы комбинированной АСР температуры в теплообменнике смешения

Регулирование поверхностных теплообменников заключается в поддержании постоянства температуры одного из теплоносителей на выходе из теплообменника, например, Тх2.

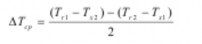

Температура ТХ2 зависит от скорости передачи тепла или теплового потока q через стенку; в свою очередь эта температура определяется движущей силой процесса или средним температурным напором ΔTср. Величина ΔTср представляет собой логарифмическую разность температур:

(8.4)

(8.4)Величина ΔTср зависит от значений температур теплоносителей на входе и выходе теплообменника и, в частности, от температуры Tx2. С возрастанием Tx2 движущая сила процесса уменьшается и наоборот. Это свидетельствует о том, что поверхностные теплообменники обладают свойством самовыравнивания.

Если отношение то движущую силу процесса при инженерных расчётах можно определить по среднеарифметической разности температур:

Погрешность такой замены не превышает 10 %. Основное уравнение теплообменника = Δ в этом случае примет вид

(8.6)

где K – коэффициент теплопередачи стенки; A – поверхность теплообменника.

Установим зависимость между температурой холодного теплоносителя на выходе Tx2 и массовыми выходами теплоносителей и в случае, когда обменивающиеся теплом жидкости не изменяют своего агрегатного состояния.

Тепловой поток q через стенку выразим двумя следующими балансовыми уравнениями:

(8.7- 8.8)

(8.7- 8.8)Из этих уравнений найдём температуры Tx2 и Tг2 и подставим их в уравнение (8.6)

Из последнего равенства определим тепловой поток

(8.9)

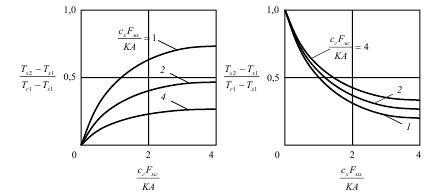

(8.9)Разделив равенство (8.8) на (8.9), получим зависимость искомой относительной температуры от других величин процесса

(8.10)

Полученная зависимость в виде семейства кривых приведена на рисунке 8.11, где показано влияние массовых расходов теплоносителей на температуру Tx2.

Рисунок 8.11. Зависимость температуры на выходе теплообменника Tx2 от массовых расходов холодного (х) и горячего (г) теплоносителей

Из этих зависимостей следует, что температура Tx2 зависит от Fмг и Fмх. Поскольку поток нагреваемого продукта представляет собой нагрузку объекта, для поддержания постоянства температуры Tx2 может быть рекомендована схема регулирования, приведённая на рисунок 41, а, по которой температуру продукта на выходе из теплообменника регулируют путём воздействия на расход другого теплоносителя Fмг.

Однако из зависимостей (рисунок 8.11), следует, что температура Tx2 более чувствительна к нагрузке холодного теплоносителя, чем к расходу горячего теплоносителя. В связи с этим затрудняется качественное регулирование теплообменников в широком интервале изменения расходов теплоносителей, и требуются регуляторы с дифференцирующей составляющей.

Если по условиям технологии не допускается изменение потоков теплоносителей, то температуру продукта на выходе из теплообменника регулируют путём байпасирования части продукта и изменения его расхода. При этом регулирующий клапан устанавливают на байпасной линии. Такие схемы применяют, например, при

использовании тепла горячих промежуточных или конечных продуктов для нагрева исходного сырья. Отметим, что байпасирование одного из теплоносителей требует некоторого увеличения поверхности теплообменника и бόльшего расхода греющего агента (для переохлаждения или перегрева продукта) чем при дросселировании. Однако при этом улучшаются динамические характеристики системы регулирования вследствие исключения теплообменника из контура регулирования и уменьшения времени запаздывания объекта. При изменении агрегатного состояния теплоносителей их температура в теплообменнике практически не изменяется и скорость теплопередачи q можно определить по равенству

где r – теплота фазового перехода; Fм – массовый расход среды.

где r – теплота фазового перехода; Fм – массовый расход среды.Если в качестве греющего агента применяют водяной пар, то температуру технологического продукта обычно регулируют путём изменения подачи пара.

При значительных колебаниях давления пара применяют каскадную систему регулирования давления пара с коррекцией по температуре нагретого продукта.

Рисунок 8.12. Схема регулирования поверхностного теплообменника воздействием на расход горячего теплоносителя.

Рисунок 8.13. Схема регулирования поверхностного

теплообменника байпасированием холодного теплоносителя (продукта)

Возможно также регулирование скорости теплопередачи путём поддерживания постоянства температуры продукта на выходе из теплообменника клапаном, установленным на линии отвода конденсата. Это приводит к частичному замещению теплообменника конденсатом, что в свою очередь скажется на суммарной величине коэффициента передачи теплообменника, а следовательно, и на скорости теплопередачи. Такая система реагирует более медленно, чем система с клапаном на линии пара, её применение рекомендуется лишь при отсутствии резких возмущений по нагрузке. Но вместе с тем она позволяет лучше использовать тепло водяного пара, так как значения его давления и температуры более высоки вследствие отсутствия дополнительных гидравлических сопротивлений на паропроводе, а отводимый конденсат принимает температуру несколько меньшую, чем температура конденсации пара. Это позволяет повысить эффективность работы теплообменника на 5-7 %. Кроме того, по размерам клапан, установленный на линии отвода конденсата будет меньше того, который установлен на линии подачи греющего пара.

Процесс конденсации технологического продукта может быть охарактеризован температурой конденсата этого

продукта. Непосредственное регулирование этих величин с воздействием на расход пара, являющийся нагрузкой конденсатора, не представляется возможным. В этом случае наиболее широко применяют схемы, предусматривающие поддержание постоянства давления паров технологического продукта с воздействием на расход хладагента или конденсата, так как контуры регулирования давления достаточно динамичны. Регулирование уровня путём отвода конденсата (рисунок 5.16, а) обеспечивает соблюдение материального баланса конденсатора. По расходу хладагента можно судить о тепловой нагрузке объекта. Изменение расхода конденсата продукта (рисунок 5.16, б) обуславливает изменение теплообменной поверхности, благодаря частичному заполнению конденсатора жидкостью. Последнее, вследствие того, что при конденсации коэффициенты передачи паров значительно выше, чем при охлаждении конденсата, приводит к изменению скорости теплопередачи. Тепловую нагрузку объекта определяют по текущему значению уровня конденсата.

Рисунок 8.14. а – схема регулирования работы теплообменника воздействия на расход греющего пора; б – каскадная система регулирования температуры продукта

Рисунок 8.15. Схема регулирования работы теплообменника путём воздействия на расход конденсата

Рисунок 8.16. Схемы регулирования работы конденсаторов путём воздействия на расходы хладагента (а)

и конденсата (б).

Автоматизация трубчатых печей, являющихся широко распространенных крупнотоннажных процессов в нефтепереработке. Прокачиваемый через змеевик трубчатой печи продукт нагревается за счет тепла образующегося при сжигании топливного газа.

Цель регулирования трубчатых печей подержание постоянства температуры продукта на выходе из печи (см. рисунки 8.17- 8-19).

Рисунок 8.17. Структурная схема регулирования трубчатых печей

Возмущениями объекта являются:

расход и температура исходного продукта;

теплотворная способность топлива;

количество и температура воздуха, подаваемого для сжигания топлива;

потери тепла в окружающую среду.

Эти возмущения можно скомпенсировать с помощью АСР температуры продукта на выходе из печи, управляющей подачей топлива в печь. Однако трубчатые печи обладают запаздыванием по передаче тепла от дымовых газов через стенку змеевика к проходящему по змеевику продукту. Кроме того, переходный процесс по каналу «расход топлива – температура продукта на выходе" продолжается несколько часов. Поэтому при использовании одноконтурной АСР динамическая ошибка и время регулирования достигает больших значений.

Вместе с тем температура газов над перевальной стенкой достаточно быстро реагирует на изменение режима работы печи, обусловленное изменением количества топливного газа, подаваемого на сжигание.

Поэтому существенное улучшение качества регулирования температуры продукта на выходе из печи может быть достигнуто применением каскадной схемы регулирования, рисунок 8.18, состоящей из регулятора температуры продукта на выходе из печи (корректирующий регулятор), воздействующего на задание регулятора

температуры газов над перевальной стенкой (стабилизирующий регулятор), который управляет подачей топлива в печь. Стабилизирующий регулятор начинает компенсировать возникающие возмущения, влияющие на процесс сгорания топлива прежде, чем они приведут к изменению температуры продукта.

При резком изменении перегрузки печи по расходу нагреваемого продукта и при наличии возмущения по расходу топлива используют также выше описанную схему каскадного регулирования, стабилизирующий регулятор которой воздействует на регулятор соотношения расходов продукта и топлива. В этом случае регулятор соотношения управляет подачей топлива в печь, рисунок 8.19.

Рисунок 8.18. Схема связанного регулирования процесса в трубчатой печи

При принудительной подаче первичного воздуха оптимальный его расход, при котором температура в топке принимает максимальное значение поддерживают посредством регулятора соотношения топливный газ – воздух", обеспечивающего заданное значение коэффициента избытка воздуха, определяющего интенсивность процесса сгорания.

Если при этом теплотворная способность топлива существенно изменяется, то на регулятор соотношения направляют корректирующий сигнал от регулятора

стабилизации содержания кислорода в топочных газах. Это обеспечивает полное сгорание топлива и высокое качество регулирования.

Сильным возмущением режима работы трубчатых печей со стороны топливного газа является изменение его давления. Это изменение компенсируют введением в АСР температуры продукта на выходе из печи дополнительного регулятора давления, задание ан который подают от регулятора температуры в топочном пространстве.

Рисунок 8.19. Каскадная схема регулирования трубчатой печи с регулятором соотношения "топливный газ - продукт"

Такие системы обеспечивают качественное регулирование расхода топливного газа, так как расход газа в большой степени зависит от его давления.

Рисунок 8.20 - Каскадная схема регулирования температуры продукта на выходе с регулятором соотношения "топливный газ - воздух" и коррекцией по содержанию кислорода в топочных газах

Так как зависимость температуры в топке от соотношения "топливо - воздух" имеет экстремальный характер, при автоматизации трубчатых печей применяют системы экстремального регулирования.

На рисунок 8.21 экстремальный регулятор отыскивает максимальные значения температуры дымовых газов над перевальной стенкой, воздействуя на регулятор соотношения "топливный газ - воздух", управляющий подачей первичного воздуха.

При регулировании соотношения "топливный газ - воздух" необходимо обеспечить меры безопасности, так как при недостатке воздуха в топке может образоваться взрывоопасная смесь. Следует предусмотреть ограничения расхода топлива так, чтобы этот расход никогда не превышал максимального допустимого значения, соответствующего текущему значению расхода воздуха. При уменьшении расхода воздуха относительно определенного значения нужно обязательно автоматически уменьшать подачу топлива в топку.

Рисунок 8.21. Схема регулирования температуры продукта в печи с экстремальным регулятором корректирующим соотношение "газ - воздух".

Процесс выпаривания. Широко применяется в технологии пищевых и неорганических продуктов. Основные принципы управления процессом выпаривания рассмотрим на примере однокорпусной выпарной установки естественной циркуляции с выносным кипятильником (см. рисунок 8.22). Цель управления - поддержание определенного значения концентрации вещества в упаренном растворе.

Рисунок 8.22 – Автоматизация процесса выпаривания

Основные возмущающие воздействия: изменение концентрации свежего раствора, колебания расхода раствора, изменение расхода теплоносителя. Анализ объекта регулирования показывает , что цель управления может быть достигнута путем регулирования расхода свежего раствора в зависимости от концентрации упаренного раствора. Причем концентрация упаренного раствора измеряется по разности между температурами кипения раствора и растворителя (температурной депрессии). (Регулятор ТС).

Дополнительно следует регулировать давление паров растворителя, уровень упаренного раствора и расход теплоносителя. При этом давление однозначно связано с температурой паров растворителя. Стабилизация уровня позволяет выполнить требование поддержания материального баланса. Возмущающее воздействие со стороны расхода теплоносителя компенсируются стабилизацией его (контур FC).

Автоматизация массообменных процессов. Массообменные процессы применяются с целью разделения смеси веществ или получения целевого продукта заданного состава путем перевода одного или нескольких компонентов из одной фазы в другую.

Основной регулируемой величиной в таких процессах является концентрация определенного компонента в получаемом продукте (или содержание примесей).

Интенсивность протекания массообменных процессов зависит от гидродинамического режима потоков веществ в технологических аппаратах, а также от тепло- и массообмена между этими потоками.

Как правило, аппараты, в которых протекают процессы, характеризуются большой инерционностью и запаздыванием. К массообменным процессам относятся: абсорбция, адсорбция, ректификация, экстракция, сушка.

Автоматизация процесса абсорбции (см. рисунок 8.23). Абсорбция-процесс поглощения компонентов газовой смеси при контактировании ее с жидкостью с целью разделения этой смеси или получения растворов компонентов.

Целью управления является поддержание постоянства заданной концентрации извлекаемого компонента в обедненном газе, а также соблюдение материального и теплового баланса.

Основными возмущающими воздействиями являются: расход газовой среды, начальная концентрация компонента.

Регулирующими воздействиями являются: расход свежего абсорбента, расход обедненного газа, расход насыщенного абсорбента.

Компенсация изменения расхода исходного насыщенного газа обеспечивается путем использования регулятора соотношения расходов этого газа и свежего абсорбента, выходной сигнал которого управляет подачей абсорбента.

При переменной концентрации извлекаемого компонента в исходной смеси дополнительно предусматривают корректировку соотношения расходов насыщающего газа и исходного абсорбента с помощью регулятора концентрации извлекаемого компонента в газовой смеси QC1.

Задание же этому регулятору обеспечивает регулятор концентрации извлекаемого компонента в обедненном газе QC2.

Рисунок 8.23 – Автоматизация процесса абсорбции

Насыщенный абсорбент, отбираемый из куба абсорбера направляют на десорбцию. Поэтому вполне достаточно обеспечивать равномерную подачу насыщенного абсорбента в десорбер и одновременно поддерживать

постоянство уровня в кубе абсорбера. Для этого применяют двухконтурную каскадную систему регулирования (LC,FC), воздействующую на расход отводимого из абсорбера кубового продукта. Стабилизирующим в этой системе является регулятор расхода, а корректирующим регулятор уровня в кубе.

Возмущения по расходу хладагента компенсируются с помощью каскадной системы регулирования расхода хладагента с корректировкой по температуре охлажденного абсорбента.

Давление (оно способствует извлечению ценных компонентов из газовой среды) стабилизируется регулятором давления на линии обедненного газа.

Автоматизация процесса ректификации (см. рисунок 8.24). Задача управления процессом состоит в получении целевого продукта заданного состава при установленной производительности установки и минимальных затратах теплоагентов.

Исходная смесь нагревается в теплообменнике 1 до температуры кипения и поступает в ректификационную колонну 3 на тарелку питания. Находящаяся в кубе колонны жидкость испаряется в выносном кипятильнике 2 и в виде паровой фазы проходит вверх по колонне.

Рисунок 8.24 – Автоматизация процесса ректификации Выходя из колонны, попадает в дефлегматор 4,

охлаждаемый водой. Образовавшаяся жидкая фаза стекает в

флегмовую емкость 5 , откуда насосом подается в верхнюю часть колонны на орошение в виде флегмы и частично отводится с установки в виде дистиллята. Часть кубового продукта, называемого остатком, отводится с установки. Целевыми продуктами установки могут быть дистиллят или кубовый остаток.

Основными регулируемыми технологическими величинами являются составы дистиллята или кубового остатка.

Возмущающими воздействиями являются: состав, расход, температура исходной смеси; параметры тепло и хладагента; давление в колонне и другие величины.

Управляющие воздействия: расходы флегмы в колонну и теплоносителя в кипятильник. Причем расход флегмы в

основном влияет на состав дистиллята, а расход греющего пара - на состав кубового остатка.

Колебания расхода исходной смеси (наиболее сильное возмущение) компенсируется АСР расхода. Исходная смесь подается при температуре кипения (поддерживается АСР температуры).

Гидравлическое сопротивление колонны почти не изменяется. Поэтому давление достаточно стабилизировать в одном месте (в верхней части колонны). Давление регулируют расходом хладагента в дефлегматор и изменением гидравлического сопротивления на линии отдувки. Для реализации управляющего воздействия (расход флегмы) применяют каскадную схему, в которой регулятор состава дистиллята вырабатывает корректирующий сигнал, направляемый в качестве задания регулятору расхода флегмы.

Для подачи греющего пара в кипятильник применяют систему регулирования расхода, задание которой изменяет регулятор температуры на контрольной тарелке отгонной части колонны.

При дальнейшем разделении кубового остатка необходимо одновременно обеспечить постоянство его уровня в кубе и постоянство подачи на следующую по технологической линии установку. Для этой цели используется АСР расхода со стабилизирующим регулятором, задание которому корректируется регулятором уровня продукта в кубе колонны.

В случае, когда невозможно стабилизировать расход исходной смеси, то в контуры АСР составов дистиллята (кубового остатка) вводят дополнительные контуры по возмущению, учитывающих изменение расхода исходной смеси (пунктир на схеме).

Автоматизация процесса сушки. Сушка - тепловой процесс обезвоживания твердых материалов путем испарения влаги и отвода образующихся паров.

Продолжительность процесса сушки определяется временем ,необходимым для понижения влагосодержания материала от начального значения Мн до конечного Мк.

Цель управления заключается в обеспечении высушивания поступающего влажного твердого материала до заданного влагосодержания при определенной производительности по влажному материалу.

Основными возмущениями являются:

1.изменение расхода, начальной влажности, дисперсного состояния твердого материала,

2. изменение расхода и начальной температуры теплоносителя.

Основная регулируемая величина -остаточная влажность твердого материала. Однако, вследствие отсутствия надежных измерительных преобразователей остаточной влажности твердого материала, при автоматизации процесса в качестве регулируемых величин используют температуры или влажность сушильного агента.

Процесс сушки реализуется либо в барабанных сушилках, либо в сушилках с псевдоожиженным слоем.

Автоматизация барабанной сушилки (см. рисунок 8.25).

Процесс сушки обычно регулируют по влажности теплоносителя на выходе из барабана. Вследствие большого запаздывания в объекте качественное регулирование может быть обеспечено только с помощью многоконтурных систем. Например, подачей топливного газа управляет каскадная система регулирования температуры воздуха в барабане (стабилизирующий регулятор) с корректировкой по влажности воздуха на выходе из сушилки (корректирующий регулятор). При наличии надежного измерительного преобразователя остаточной влажности высушиваемого материала возможно введение в данную систему еще одного контура с регулятором влажности твердого материала, выходной сигнал которого в качестве

задания направляют на регулятор влажности сушильного агента.

Для повышения чувствительности АСР температуры воздуха датчик температуры ( обычно термопара) устанавливают в пределах первой трети длины барабана ( т.к. здесь температура теплоносителя изменяется более интенсивно).

Стабилизацию расхода влажного материала обеспечивает стабилизирующий регулятор расхода (FC). Полнота сгорания топлива обеспечивается АСР соотношения расходов газа и воздуха, обеспечивающей подачу первичного воздуха в топку.

Требуемая температура воздуха на входе в барабан обеспечивается стабилизирующим регулятором температуры, воздействующим на подачу вторичного воздуха в камеру смешения.

1-бункер, 2-дозатор, 3-топка, 4-смесительная камера, 5- сушильный барабан, 6-бункер сухого материала, 7-циклон, 8- вентилятор.

Рисунок 8.25 – Автоматизация барабанной сушилки

Нагрузка объекта по сушильному агенту (воздуху) поддерживается на постоянном значении регулятором разрежения воздуха в смесительной камере, воздействующим на клапан, установленный на линии отвода воздуха после циклона.

Контролю и регистрации подлежат расходы топливного газа и вторичного воздуха, а также разряжение и температура в бункере сухого материала.

Основная литература | |||

1. Автоматическое промышленности: |

управление Учебник |

в химической ВУЗов./Под ред. | |

Е.Г.Дудникова. - ML: Химия, 1987. 168 с, ил. | |||

2. Голубятников В.А., производственных |

Шувалов процессов |

В.В. в |

Автоматизация химической |

промышленности. - 2-е изд. перераб. и доп. -М.: Химия, 1985. -352с. .Шувалов В.В .и др. Автоматизация производственных процессов в химической промышленности.-3-е изд. перераб. и доп. -М.: Химия, 1991, -478с.

Дополнительная литература

Ярмухамедова З.М. Физико-химические основы и математические модели типовых технологических процессов: Учебник для ВУЗов. - Алматы: КазНТУ,1999. 163 с.

Автоматизация технологически процессов пищевых производств». Под редакцией профессора Е.Б. Карпина. – М. «Пищевая промышленность» 1997г

Wolfgang Altmann. Practical Process Control for Engineers and Technicians. Newnes An imprint of Elsevier Linacre House, Jordan Hill, Oxford OX2 8DP. 2005

Shinskey. Process contro systems. Application design adjustment. M C Graw-hill book company. 2001