Типовое решение автоматизации

Ректификация относится к основным процессам химической технологии. Целью управления процессом является поддержание постоянного состава целевого продукта. В качестве целевого продукта могут выступать как кубовый остаток, так и дистиллят, который далее пока будем считать целевым продуктом. Состав другого продукта при этом может колебаться в определенных пределах вследствие изменения состава исходной смеси.

В качестве объекта управления примем установку для разделения бинарной смеси (рис. 3.1), состоящую из теплообменника для подогрева исходной смеси 1, тарельчатой ректификационной колонны 2, дефлегматора 3 и выносного кипятильника 4.

Рис. 3.1. Типовая схема автоматизации процесса ректификации: 1 – теплообменник исходной смеси; 2 – ректификационная колонна; 3 – дефлегматор; 4 – кипятильник

Ректификационная установка является сложным объектом управления с большим количеством параметров, характеризующих процесс, многочисленными взаимосвязями между ними, распределенностью их и т. д. Значительное время запаздывания объекта может приводить в отдельных случаях к тому, что выходные параметры процесса начнут изменяться после изменения параметров сырья лишь через 1–3 ч.

В объекте имеют место такие возмущения, как изменения температуры и состава исходной смеси, а также тепло-и хладоносителей, изменения свойств теплопередающих поверхностей из-за отложения веществ на стенках и т. д. Кроме того, на технологический режим ректификационных колонн, устанавливаемых под открытым небом, влияют колебания температуры атмосферного воздуха.

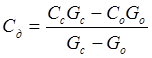

Показателем эффективности ректификации является состав целевого продукта. Зависимость показателя эффективности от параметров процесса может быть получена из уравнения материального баланса и имеет вид

, (3.1)

, (3.1)

где Сд, Сс, Со – концентрация компонента соответственно в дистилляте, исходной смеси и остатке; Gc, Gо – расход соответственно исходной смеси и остатка. Анализ уравнения показывает, что концентрация Сд зависит непосредственно от начальных параметров исходной смеси. С их изменением в процесс могут поступать наиболее сильные возмущения, в частности по каналу состава исходной смеси, так как ее состав определяется предыдущим технологическим процессом.

Расход исходной смеси Gc стабилизируется регулятором расхода 1. Диафрагма и исполнительное устройство этого регулятора должны быть установлены до теплообменника, так как после нагревания смеси теплообменником до температуры кипения поток жидкости может содержать паровую фазу, нарушающую работу датчика расхода.

Большое значение для процесса ректификации имеет стабильность темпе-ратуры исходной смеси. Если, например, смесь начинает поступать в колонну при температуре меньшей температуры кипения, то она будет охлаждать идущие из нижней части колонны пары и усиливать их конденсацию, что нарушает весь режим процесса ректификации. Поэтому температуру исходной смеси стабилизируют изменением расхода теплоносителя через теплообменник с помощью регулятора температуры 3.

Рассмотрим возможности регулирования режимных параметров верхней (укрепляющей) части ректификационной колонны, которые непосредственно определяют состав дистиллята. Зависимость состава паров, выходящих из укрепляющей части колонны (а значит, и состава дистиллята), от других пара-метров процесса можно проследить по диаграмме (рис. 3.2).

Рис. 3.2. Диаграмма температура (t) – концентрация низкокипящего компонента в жидкости (х) и парах (у) |

Анализ диаграммы показывает, что концентрация у (показатель эффективности) определяется концентрацией х, температурой кипения t

жидкости и давлением паров Р над жидкостью. В соответствии с правилом фаз для получения заданной концентрации уз следует поддерживать на определенном значении только два из перечисленных параметров, например давление Р и концентрацию хз.

Давление Р легко стабилизировать изменением расхода пара из колонны. Регулятор давления 6 (см. рис. 3.1) при этом устанавливают на линии хладоносителя, поступающего в дефлегматор, а не на шлемовой трубе, соединяющей верхнюю часть ректификационной колонны с дефлегматором. Это вызвано, в частности, тем, что при дросселировании пара в шлемовой трубе дефлегматор начинает работать в режиме переменного давления, что неблагоприятно влияет на процесс конденсации.

Стабилизация давления в верхней части колонны необходима не только для поддержания заданного состава целевого продукта, но и для обеспечения нормального гидродинамического режима колонны. Например, при увеличении давления снижается скорость парового потока и производительность установки, а при уменьшении давления может произойти «захлебывание» колонны, когда восходящий поток пара увлекает за собой стекающую по тарелкам жидкость.

Сравнительно просто регулировать также и концентрацию х изменением расхода флегмы: чем выше этот расход, тем больше низкокипящего компонента будет в жидкости. Регулирующий орган регулятора расхода 4 при этом может быть установлен как на линии флегмы, так и на линии дистиллята, что равноценно. На практике часто изменением расхода флегмы регулируют как состав паров, так и непосредственно состав дистиллята. В качестве анализаторов состава в промышленности используют хроматографы и газоанализаторы.

Итак, для достижения цели управления необходимо стабилизировать давление и состав жидкости в верхней части колонны путем изменения расхода хладоносителя, поступающего в дефлегматор, и расхода флегмы. Качество регулирования этих параметров зависит от состава и скорости паров, движущихся из нижней исчерпывающей части колонны и определяемых ее технологическим режимом – главным образом давлением, температурой и составом жидкости в кубе колонны.

Необходимость стабилизации давления паров в кубе отпадает, поскольку ректификационная колонна обладает хорошо выраженными свойствами самовыравнивания по этому параметру. Давление в кубе за несколько минут после регулирования давления в укрепляющей части колонны примет определенное значение, несколько превышающее давление вверху колонны.

Этого нельзя сказать о температуре (составе) жидкости в кубе (как и в верхней части колонны, в кубе, кроме давления, достаточно регулировать лишь один параметр). Изменение расхода флегмы с целью регулирования второго параметра приводит к изменению параметров в кубе колонны лишь через не-сколько часов. В связи с этим для поддержания нормального режима в кубе возникает необходимость независимого регулирования одного из этих параметров. Обычно стабилизируют температуру, поскольку, с одной стороны, датчик температуры значительно проще и надежнее, чем анализаторы состава, а с другой стороны, если целевым продуктом является дистиллят, то требования к

технологическому режиму в нижней части колонны менее жесткие, чем в верхней.

Регулирующие воздействия в нижней части колонны могут осуществляться изменением расходов кубового остатка и теплоносителя, подаваемого в кипятильник. Если учесть, что один из них, а именно расход остатка следует использовать для поддержания материального баланса, т. е. для стабилизации уровня жидкости в кубе (регулятор уровня 5), то единственно возможным регулирующим воздействием остается изменение расхода теплоносителя через кипятильник с помощью регулятора температуры 2.

Таким образом, если целевым продуктом является дистиллят, то для достижения цели управления необходимы следующие регуляторы: расхода исходной смеси -1, температуры исходной смеси -3, давления в верхней части колонны -6, состава жидкости в верхней части колонны -4, температуры -2 и уровня жидкости в кубе -5.

Контролю подлежат: расход исходной смеси, дистиллята, флегмы, остатка, тепло-и хладоносителей; состав и температура конечных продуктов; температура исходной смеси, тепло-и хладоносителя; уровень в кубе колонны; температура по высоте колонны, давления в верхней и нижней частях колонны, а также перепад этих давлений.

Сигнализации подлежат значительные отклонения от заданных значений состава целевого продукта, уровня и давления в колонне. При давлении в колонне выше допустимого, а также при прекращении поступления исходной смеси автоматические устройства защиты должны отключить ректификационную установку. При этом магистрали теплоносителей, остатка и дистиллята перекрываются, а магистрали хладоносителя и флегмы полностью открываются.

Регулирование процесса при использовании кубового остатка в качестве целевого продукта. Кубовый остаток используют в качестве целевого продукта не реже, чем дистиллят. В этих случаях более жесткие требования предъявляют к поддержанию технологического режима в нижней части колонны, поэтому в кубе колонны устанавливают датчик состава, а в верхней части – датчик температуры. Остальные узлы регулирования типовой схемы остаются неизменными.

Регулирование параметров на контрольных тарелках. При большом числе тарелок восстановление нарушенного режима колонны из-за значительного запаздывания происходит лишь спустя длительный промежуток времени. В этом случае удобнее использовать в качестве регулируемой величины состав фракции на промежуточной тарелке, который изменяется значительно быстрее и сильнее (в 20–60 раз), чем состав продукта на выходе колонны.

Рис.3.3. Изменение состава целевого продукта по высоте ко-лонны до изменения расхода флегмы (1) и после его изменения (2) |

Состав конечных продуктов при скачкообразном изменении расхода флегмы (рис. 3.3) изменяется слабо, поскольку кривые 1 и 2 почти совпадают вблизи крайних точек. В тоже время на средних контрольных тарелках исчерпывающей (точки А1 и А2) и укрепляющей (точки Б1 и Б2) частей колонны изменения состава значительны, где и следует устанавливать датчики состава. Заметим, что все сказанное в отношении состава продуктов справедливо и для температур.

Регулирование процесса отбора промежуточной фракции. При ректификации многокомпонентных смесей ряд компонентов может отбираться из промежуточной части колонны в виде пара. Пар конденсируется в дефлегматоре, а конденсат возвращается в колонну и частично отбирается в виде одного из целевых продуктов.

Для обеспечения заданного состава промежуточной фракции на тарелке ее отбора необходимо поддерживать постоянный состав или температуру жидкости (постоянство давления пара над тарелкой поддерживается регулятором давления верхней части колонны). Наиболее часто регулирующее воздействие осуществ-ляется изменением расхода промежуточной фракции, возвращаемой в колонну.

Регулирование температуры. Температура в колонне обладает значительно меньшим запаздыванием, чем состав. К тому же датчики температуры проще и надежнее. Поэтому, если к чистоте целевого продукта не предъявляются очень высокие требования, то расход флегмы (или теплоносителя в кипятильник) регулируется не по составу, а по температуре в верхней (нижней) части колонны.

Если возмущения в колонну будут поступать по многим каналам (с изменением параметров исходной смеси, теплоносителей, хладоносителей и т. д.), то улучшения качества регулирования составов целевых продуктов добиваются стабилизацией перепада температур на двух рядом лежащих контрольных та-релках, так как перепад температур в среднем быстрее будет реагировать на возмущения, чем температура.

Регулирование физико-химических переменных целевых продуктов. При разделении многокомпонентных смесей находят применение регуляторы физико-химических переменных целевых продуктов. Такими переменными могут являться плотность продукта, его температура вспышки, парциальное давление

паров, температура кипения, начало и конец кипения и др. Особенно предпочтительны приборы, выходной сигнал которых пропорционален разности значений параметра для продукта и эталона и может быть непосредственно использован в схеме регулирования.

На рис. 3.4 показан, в частности, узел регулирования состава по разности температур кипения продукта и эталонной жидкости при постоянном давлении в исчерпывающей части колонны.

Рис. 3.4. Схема регулирования состава целевого продукта по разности температур кубового остатка и эталонной жидкости: 1 – ректификационная колонна; 2 – кипятильник; 3 – камера конденсации |

В куб колонны непрерывно подается небольшое количество насыщенных паров эталонной жидкости – кубового остатка заданного состава. В камере 3 они конденсируются; температура их измеряется термопарой. Другой термопарой измеряется температура кипящей жидкости в колонне. Термопары соединены по дифференциальной схеме, и разность их термо-ЭДС подается на регулирующий прибор. Равенство давлений в кубе колонны и в камере 3 должно обеспечиваться малой длиной и достаточно большим диаметром (10–15 мм) соединительной трубки.

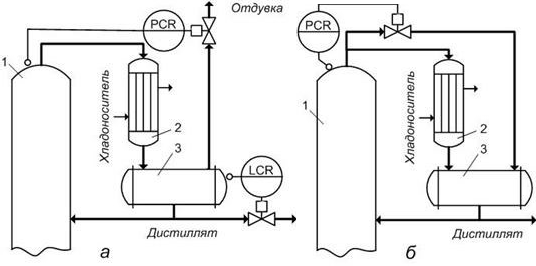

Регулирование давления в верхней части колонны. Типовой метод регулирования давления изменением расхода хладоносителя, подаваемого в дефлегматор, связан с большим запаздыванием, поэтому нашли применение и другие способы регулирования (рис. 3.5).

Если в парах, выходящих из верхней части колонны, содержатся неконденсирующиеся в дефлегматоре компоненты, то применяют схему регулирования давления сбросом этих компонентов из сепаратора. Роль сепаратора может играть и флегмовая емкость (рис. 3.5 а). Она обеспечивает запас флегмы, необходимый для стабилизации состава дистиллята при значительных возмущениях. Для поддержания материального баланса в этой емкости следует регулировать уровень изменением расхода дистиллята. Стабилизация уровня,

кроме того, обеспечивает постоянное гидростатическое давление перед клапаном на линии флегмы, а следовательно, улучшает качество регулирования состава.

Рис. 3.5. Схемы регулирования давления в верхней части колонны: 1 – колонна; 2 – дефлегматор; 3 – емкость; 4 – эжектор

Для регулирования давления используют метод байпасирования (рис. 3.5 б). В этом случае часть паров из колонны (до 10 %) перепускается помимо дефлегматора во флегмовую емкость и конденсируется там. Если запаздывание в системе регулирования давления надо свести к минимальному значению, то дросселируют пары, выходящие из колонны. Оба способа требуют использования крупногабаритных паровых регулирующих органов, что является их недостатком. В случае полного отсутствия неконденсирующихся паров применяется метод регулирования давления изменением величины поверхности конденсации в дефлегматоре. При уменьшении давления в колонне регулятор давления прикрывает клапан на линии слива конденсата из дефлегматора. При этом уро-вень конденсата повышается, поверхность конденсации уменьшается, и давление

принимает заданное значение.

Если конденсация паров в дефлегматоре осуществляется за счет испарения хладагентов (аммиака, фреона и т. п.), то улучшение качества регулирования

давления может быть достигнуто изменением расхода отводимых из дефлегматора паров хладагента. Это приводит к быстрому изменению давления и температуры кипения хладагента и, следовательно, интенсивности испарения. Расход жидкого хладагента может измеряться или по уровню в дефлегматоре (рис. 3.5 в), или по перегреву паров с помощью терморегулирующего вентиля.

Разрежение в вакуумных колоннах обычно регулируется изменением подачи воздуха или инертного газа в линию между дефлегматором и паровым (водяным) эжектором (рис. 3.5 г).

Необходимо заметить, что, если возможны сильные изменения расхода хладоносителя, подаваемого в дефлегматор, во всех приведенных выше схемах наряду с узлом регулирования давления следует предусмотреть узел стабилизации расхода хладоносителя.

Каскадно-связанное регулирование. Ректификационные колонны являются объектами управления с большими запаздываниями, поэтому возмущения успевают существенно изменить режим всей колонны прежде, чем изменится состав целевых продуктов и начнется их компенсация основными регуляторами схемы. Улучшения качества управления процессом можно добиться введением дополнительных контуров регулирования.

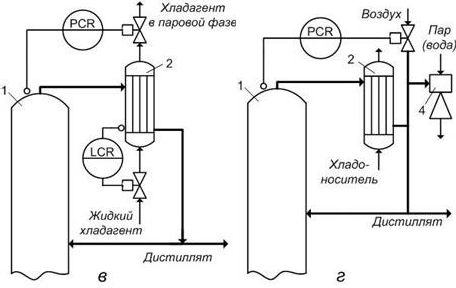

Каскадно-связанное регулирование почти всегда применяют при регулировании состава конечных продуктов, что объясняется невысокой надежностью анализаторов состава. В качестве вспомогательного параметра при регулировании состава в верхней части колонны (или на контрольной тарелке) используют расход флегмы (рис. 3.6 а).

Рис. 3.6. Схемы регулирования состава дистиллята с помощью многоконтурных систем регулирования: 1 – колонна; 2 – дефлегматор

Если регулируют состав дистиллята, то вспомогательным параметром лучше брать температуру на контрольной тарелке. Можно использовать и трехконтурную систему (рис. 3.6 б), в которой первым вспомогательным кон-туром будет регулятор температуры, а вторым – регулятор расхода.

Регулирование процесса в колонне с дефлегматором и конденсатором.

Если температуры кипения компонентов смеси близки, конденсация паров,

выходящих из колонны, осуществляется раздельно. В дефлегматоре конденсируется только высококипящий компонент, конденсат отделяется в сепараторе от парожидкостной смеси и возвращается в колонну.

Пары низкокипящего компонента проходят через дефлегматор и затем конденсируются в конденсаторе.

Чтобы в дефлегматоре конденсировался только высококипящий компонент, необходимо поддерживать на определенном уровне температуру парожидкостной смеси, выходящей из дефлегматора. Для этого устанавливают регулятор темпера-туры (рис. 3.7), воздействующий на расход хладоносителя, подаваемого в дефлегматор. Давление в колонне стабилизируется путем изменения расхода хладоносителя в конденсаторе.

Рис. 3.7. Схема регулирования процесса в верхней части колонны с дефлегматором и конденсатором: 1 – колонна; 2 – дефлегматор; 3 – конденсатор; 4 – сепаратор |

Регулирование процесса экстрактивной ректификации. Особенностью данного вида ректификации является введение в верхнюю часть колонны растворителя, снижающего парциальное давление одного из компонентов. Растворитель должен подаваться в строгом соотношении с расходом исходной смеси, так как в противном случае происходит или неоправданное увеличение нагрузки колонны или же некачественное разделение компонентов смеси. Для поддержания соотношения расходов исходной смеси и растворителя устанавливают регулятор. Остальные узлы регулирования экстракционной колонны и колонны регенерации растворителя аналогичны таковым в ранее рассмотренных схемах.

Типовое решение автоматизации. В качестве объекта управления процессом абсорбции рассмотрим абсорбционную установку, состоящую из абсорбционной колонны и двух холодильников – на линиях абсорбента и газовой смеси (рис. 3.8). Показателем эффективности процесса является концентрация Yк извлекаемого компонента в обедненной смеси. Цель управления – достижение определенного значения этой концентрации, минимально возможного для данных производственных условий.

Рис. 3.8. Типовая схема автоматизации процесса абсорбции: 1, 3 – холодильники; 2 – абсорбционная колонна

Концентрация извлекаемого компонента Yк определяется разностью количеств компонента, поступающего в колонну и абсорбирующегося жидкой фазой. Количество поступающего в колонну компонента определяется расходом газовой смеси Gc и начальной концентрацией в ней извлекаемого компонента Yн по уравнению

М = Gc Yн. (3.2)

Количество же компонента, который переходит из газа в жидкую фазу, определяется следующим образом:

М' = KFD, (3.3)

где K – коэффициент массопередачи; F – поверхность контакта; D – средняя движущая сила процесса.

Для конкретной колонны коэффициент K и поверхность F – величины мало изменяющиеся, поэтому количество М' в основном зависит от движущих сил на входе в аппарат D1 и на выходе из аппарата D2, т. е. от взаимного положения рабочей и равновесной линий процесса (рис. 3.9).

Рис. 3.9. Диаграмма Х – Y: содержание поглощаемого компо-нента в жидкости Х и газе Y |

Положение рабочей линии определяется начальной и конечной концентрациями компонента в обеих фазах, а равновесной линии -давлением и температурой процесса. Повышение температуры или снижение давления уменьшает движущие силы за счет смещения равновесной линии в сторону рабочей, например из точки С в С*, как показано на диаграмме.

Таким образом, концентрация Yк зависит от расхода газовой смеси Gc, расхода абсорбента Ga, концентраций Хн и Yн, температуры и давления в аппарате. Концентрации Хн и Yн определяются режимами других тех-нологических процессов и при их изменении в объект регулирования будут вноситься возмущающие воздействия.

Температура в абсорбере зависит от многих параметров: расхода, теплоемкости и температуры газовой и жидкой фаз; интенсивности массообмена между фазами (процесс абсорбции экзотермичен); потерь тепла в окружающую среду. Часть этих параметров обычно подвержена значительным колебаниям во времени, например, интенсивность массообмена при стабильной концентрации Yк и изменяющихся концентрациях Хн и Yн. Такие возмущения приводят к нарушению теплового баланса и, следовательно, к изменению температуры в абсорбере. Чтобы этого не происходило, температуру следовало бы регулировать, однако в рассматриваемом абсорбере нет внутреннего охлаждения, поэтому ограничиваются стабилизацией температур газовой смеси на входе в абсорбер (регулятор 1) и абсорбента (регулятор 6) путем изменения расходов хладоносителей.

Давление в абсорбере целесообразно стабилизировать путем изменения расхода обедненной смеси (регулятор 3). Расход газовой смеси Gc следует также стабилизировать (регулятор 2). Изменять его с целью регулирования показателя эффективности нецелесообразно, так как при этом производительность аб-сорбера может оказаться ниже расчетной, и экономичность процесса снизится. Регулировать процесс следует путем изменения расхода абсорбента Ga (регулятор 4). Если технологический режим предшествующего процесса не позволяет стабилизировать расход смеси Gc, то поддерживается постоянство отношения расходов Ga /Gc.

В нижней части абсорбера должно находиться некоторое количество жидкости для создания гидравлического затвора и предотвращения поступления газовой смеси из абсорбера в линию насыщенного абсорбента. Постоянное количество жидкости поддерживается регулятором уровня 5 путем изменения расхода насыщенного абсорбента.

Итак, стабилизировать все параметры, влияющие на показатель эффективности, практически невозможно. Поэтому в качестве регулируемой величины следует взять концентрацию извлекаемого компонента Yк, а регулирующие воздействия реализовать изменением расхода абсорбента Ga или отношения расходов Ga /Gc. Для улучшения качества регулирования показателя эффективности надо предусмотреть узлы стабилизации расхода Gc, давления в колонне Р , уровня жидкости итемператур tc и tа.

В качестве контролируемых параметров следует выбрать расход и температуру исходного и насыщенного абсорбентов, исходной и обедненной газовой смеси, хладоносителей, а также концентрацию извлекаемого компонента в обедненной смеси, уровень в нижней части колонны, температуру по высоте колонны, давление и перепад давления в ней.

Сигнализации подлежат отклонения давления в колонне от предельных значений. Схемой автоматизации должно быть предусмотрено устройство защиты, исключающее значительное повышение давления в колонне. Это устройство при определенном значении давления обеспечивает прекращение питания регуляторов воздухом. Выбор регулирующих органов при этом должен производиться так, чтобы регулирующий орган на магистрали обедненной смеси открылся (НО), а на всех остальных – закрылся (НЗ).

Регулирование концентрации извлекаемого компонента в насыщенном абсорбенте. Такая цель управления часто ставится при проведении процесса абсорбции в производстве кислот. В этом случае из газовой смеси необходимо поглощать такое количество компонента, которое бы обеспечило постоянство концентрации Хк.

Эту концентрацию следует брать здесь в качестве основного регулируемого параметра (часто используется также плотность продукта), а регулирующее воздействие должно осуществляться изменением расхода абсорбента. При этом для уменьшения запаздывания датчик состава может быть установлен не на линии насыщенного абсорбента, а в кубе колонны.

Регулирование состава абсорбента, поступающего в абсорбционную колонну. Абсорбент, возвращаемый с участка десорбции, может содержать

некоторое количество компонентов газовой смеси, что значительно ухудшает процесс абсорбции. В этом случае необходимо постоянно выводить часть отработанного абсорбента из системы и вводить такое же количество свежего. Это осуществляется в специальной емкости, устанавливаемой между абсорбером и десорбером (рис. 3.10).

Рис. 3.10. Схема регулирования состава абсорбента, поступающего в колонну |

При этом состав абсорбента на входе в абсорбер стабилизируется путем изменения расхода свежего абсорбента. Баланс между расходами свежего и отработанного абсорбента поддерживается с помощью регулятора уровня, воздействующего на расход сливаемого абсорбента.

Регулирование нескольких последовательно установленных абсорбционных колонн. Система автоматического регулирования последовательно установленных абсорберов принципиально не отличается от систем регулирования одного абсорбера. Концентрацию Yк регулируют изменением подачи абсорбента, поступающего в первый по ходу абсорбента аппарат. Стабилизируются уровни в каждом абсорбере, температуры газовой сме-си и абсорбента на входе в установку и давление в последнем по ходу газа абсорбере. В тех случаях, когда между абсорберами установлены промежуточные холодильники для охлаждения абсорбента, необходимо предусмотреть регулирование температуры абсорбента перед абсорберами путем изменения расхода хладоносителей.

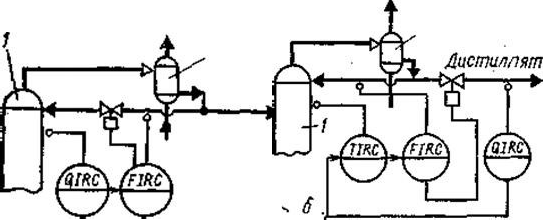

Типовое решение автоматизации (рис. 3.11). В качестве объекта управления возьмем противоточный непрерывно действующий аппарат 1 с кипящим слоем мелкозернистого адсорбента на тарелках 2. На верхнюю тарелку такого аппарата подается адсорбент с помощью дозатора 3. Под действием силы тяжести адсорбент проваливается с тарелки на тарелку и выводится из нижней части адсорбера, а газ движется снизу вверх и выводится из верхней части аппарата.

Показатель эффективности, цель управления и закономерности такого процесса адсорбции аналогичны процессу абсорбции, поэтому типовые решения автоматизации этих процессов одинаковы. Основным контуром регулирования является регулятор концентрации адсорбируемого компонента в отходящем газе (регулятор 2), а регулирующее воздействие осуществляется изменением расхода

адсорбента корректировкой работы дозатора 3. Для устранения возмущения по каналу расхода газовой смеси этот расход стабилизируется (регулятор 1).

Рис. 3.11. Типовая схема автоматизации процесса адсорбции: 1 – адсорбционная колонна; 2 – тарелки; 3 – дозатор

Контролю подлежат: расход газовой смеси; конечная концентрация адсорбируемого компонента; температуры газовой смеси и адсорбента; температура по высоте адсорбера; давление в верхней и нижней частях колонны; перепад давления между ними. Сигнализации подлежат: концентрация адсорбируемого компонента в отходящем газе и давление в колонне. При резком возрастании давления должно срабатывать устройство защиты.

Регулирование гидравлического сопротивления колонны. Важным параметром для процесса адсорбции в кипящем слое является перепад давления между верхней и нижней частями колонны. При постоянном расходе газовой смеси этот параметр определяется массой адсорбента на тарелках, поэтому регулирующее воздействие при стабилизации перепада давления осуществляется корректировкой работы дозирующего устройства. При использовании такой схемы обычно отпадает необходимость в регулировании конечной концентрации адсорбируемого компонента. Можно использовать двухконтурную систему, основным параметром которой будет конечная концентрация, а вспомогательным

– перепад давлений.

Перепад давления по всей высоте колонны в конечном счете определяется количеством адсорбента, поступающего на верхнюю тарелку и перепадом давления на ней. B связи с этим, можно идти по пути стабилизации этого параметра, так как он значительно менее инерционен, чем перепад по всей колонне.

Регулирование аппаратов с провальными тарелками переменного сечения. Если конструкция тарелок позволяет изменять их проходное сечение, появляется еще один канал регулирующего воздействия. Обычно поперечное

сечение тарелок поддерживают на таком значении, чтобы перепад давления на отдельных тарелках был постоянным.

Работа тарелок такой конструкции может быть настроена и на дискретный режим, когда порция адсорбента единовременно подается на верхнюю тарелку и остается там в течение заданного времени; затем проходное сечение тарелки открывается, и адсорбент проваливается на нижележащую тарелку и т. д. Для управления такими тарелками устанавливается программное устройство, которое в соответствии с жесткой временной программой открывает и закрывает проходные сечения тарелок. Это же устройство при сбрасывании адсорбента с верхней тарелки выдает сигнал дозатору на начало загрузки ее свежим адсорбентом. Загрузка продолжается до того момента, когда перепад давления на верхней тарелке становится равным заданному.

Регулирование десорберов с кипящим слоем. Выделение из адсорбента поглощенного вещества проводится в кипящем слое противоточных тарельчатых сорбционных аппаратов. Адсорбент после адсорбера (рис. 3.12) подается на верхнюю тарелку, а в нижнюю часть после калорифера поступает нагретый воздух.

Рис. 3.12. Схема регулирования процесса десорбции в кипящем слое: 1 – калорифер; 2 – десорбционная колонна; 3 – тарелки; 4 – дозатор |

Как и для процесса адсорбции, система регулирования десорбера включает узлы регулирования перепада давления в колонне и расхода воздуха. Кроме того, для лучшего выделения поглощенного вещества стабилизируют температуру воздуха после калорифера изменением расхода теплоносителя.

Сушка

Типовое решение автоматизации (рис. 3.13). В качестве объекта управления при автоматизации процесса сушки рассмотрим барабанную прямоточную сушилку, в которой сушильным агентом служат дымовые газы, получаемые в топке. Показателем эффективности данного процесса является влажность материала, выходящего из сушилки, а целью управления – поддержание этого параметра на определенном значении.

Влажность сухого материала определяется, с одной стороны, количеством влаги, поступающей с влажным материалом, а с другой – количеством влаги, удаляемой из него в процессе сушки. Количество влаги, поступающей с влажным материалом, зависит от расхода материала и его влажности w. Расход материала определяется производительностью сушилки, которая, как правило, должна быть постоянной.

Поэтому следует идти по пути стабилизации расхода влажного материала, что обеспечивает заданную производительность и устраняет возмущения по данному каналу. Для этой цели устанавливают автоматические дозаторы. Влажность wн зависит от технологического режима предыдущих процессов. С изменением этого параметра в объекте будут иметь место сильные возмущающие воздействия.

Рис. 3.13. Типовая схема автоматизации процесса сушки: 1 – топка; 2 – смесительная камера; 3 – барабан; 4 – бункер; 5 – циклон; 6 – вентилятор; 7 – автоматический дозатор; 8 – электродвигатель барабана

Количество влаги W, которое поглощается сушильным агентом, определяют по формуле

W = KFD, (3.4)

где К – коэффициент массопередачи; F – поверхность контакта сушильного агента и материала; D – средняя движущая сила процесса.

Поверхность F зависит от толщины слоя материала и его гранулометрического состава. Толщина слоя материала будет постоянна при постоянном расходе материала и скорости вращения барабана (в практике для вращения используют асинхронные двигатели с постоянным числом оборотов рабочего вала). Гранулометрический состав определяется ходом предыдущих технологических процессов, а его изменение вносит в объект возмущения. Средняя движущая сила D определяется движущими силами в начале D1 и в конце D2 процесса (рис. 3.14). Положение точки А зависит от значений влажности материала wн и сушильного агента jн, которые определяются предшествующими процессами.

Стабилизировать их сложно и по этим каналам будут поступать возмущения.

Рис. 3.14. Диаграмма w–j: ОВ – кривая равновесной влаж-ности; wн, wк – влажность материала на входе в сушилку и вы-ходе из нее; jн, jк – влажность сушильного агента на входе в сушилку и выходе из нее |

Положение точки Б определяется значениями влажности материала wк (wк задается, исходя из цели управления) и сушильного агента jк. Величина влажности jк зависит от расхода сушильного агента, проходящего через сушилку. Чем больше этот расход, тем меньше jк и тем левее располагается точка Б на линии влажности jк. Изменение расхода сушильного агента является наиболее эффективным регулирующим воздейст-вием.

Точки Г и Д располагаются на кривой равновесной влажности. Положение этой кривой зависит от температуры и разрежения в барабане сушилки. Разрежение стабилизируется путем изменения расхода сушильного агента, выводимого из сушилки. Температура же определяется всеми начальными параметрами, а также интенсивностью процесса испарения влаги из материала. Стабилизировать ее можно путем изменения расхода или температуры сушильного агента.

Необходимо отметить, что диапазон изменения последнего параметра существенно ограничен, что объясняется требованиями безопасности и возможностью разложения высушиваемого материала.

Таким образом, все параметры, влияющие на показатель эффективности, стабилизировать невозможно. В частности, возмущения будут возникать в результате изменения начальной влажности материала и сушильного агента wн и jн, гранулометрического состава материала и т. д. В барабане может изменяться распределение материала, а также гидродинамические условия его обтекания сушильным агентом. В связи с этим в качестве основного регулируемого параметра целесообразно взять влажность wк (используются влагомеры кондуктометрические, оптические, радиационные, электротермические), а регулирующее воздействие осуществлять изменением расхода сушильного агента. Если сушильный агент готовится в топке, то регулирующий клапан устанавливают на линии топлива (регулятор 4). Соответствие между расходами топлива и воздуха обеспечивается регулято-ром соотношения (регулятор 1). Температура сушильного агента на входе в барабан должна быть стабилизирована путем изменения расхода вторичного воздуха (регулятор 2).

Необходимо регулировать также расход влажного материала (регулятор 3) и разрежение в сушилке путем изменения расхода отобранного сушильного агента (регулятор 5).

При управлении процессом сушки следует контролировать расход топлива, первичного и вторичного воздуха, влажного и сухого материала, температуру сушильного агента на входе в сушилку и на выходе из нее, температуру в сушилке, разреже-ние в смесительной камере.

При значительном отклонении показателя эффективности от заданного значения, опасном повышении температуры сушиль-ного агента на входе в сушилку и остановке электродвигателя барабана должен быть подан сигнал обслуживающему персоналу. Кроме того, при остановке электродвигателя должна быть прекращена подача материала в сушилку.

Регулирование противоточных барабанных сушилок (рис. 3.15). В противоточных сушилках для предотвращения разло-жения материала под действием высоких температур в каче-стве основной регулируемой величины нужно использовать температуру материала на выходе из сушилки и вносить регулирующие воздействия изменением расхода сушильного агента (регулятор 3).

Рис. 3.15. Схема регулирования противоточной барабанной сушилки:

1 – дозатор; 2 – транспортер влажного материала; 3 – барабан; 4 – бункер; 5 – воздухонагреватель; 6 – электродвигатель барабана

Температура воздуха на входе в барабан регулируется изме-нением расхода теплоносителя, подаваемого в воздухоподогреватель регулятором 4, а влажность – изменением расхода циркулирующего воздуха (регулятор 2). Узлы регулирования расхода влажного материала (дозатор) и разрежения (регулятор 1) остаются такими же, как и в прямоточных сушилках. Следует отметить, что изменение расхода сушильного агента в противоточной сушилке может быть осуществлено и в зависимости от влажности wк, а также от температуры в самом барабане.

Регулирование ленточных и конвейерных сушилок (рис. 3.16) подобно барабанным. Стабилизации подлежат влажность сухого материала или конечная температура сушильного аген-та, температура сушильного агента на входе в сушилку, раз-режение в сушилке.

Отработанный сушильный агент |

Рис. 3.16. Схема регулирования ленточной (конвейерной) сушилки:

1 – калорифер; 2 – сушилка; 3 – дополнительный подогреватель; 4 – вен-тилятор; 5 – питатель

Конструкции ленточных и конвейерных сушилок позволяют принимать и особые решения по их автоматизации. При использовании ленточного транспортёра (конвейера) появляется возможность регулирования влаж-ности wк изменением скорости транспортера. При наличии дополнительного подогревателя под транспортером расход теплоносителя в подогреватель стабилизируется, а при рецикле части сушильного агента его расход изменяется в зависимости от влажности jн (на схеме этот узел не показан). Регулирование струйных распылительных сушилок. В сушилках этого типа осуществляется сушка суспензий различных неорганических соединений (предварительно нагретых в теплообменнике) за счет распыливания их сушильным агентом. В струйных (и других) распылительных сушилках, как правило, требуется получить продукт не только заданной влажности, но и постоянного гранулометрического состава.

Дисперсность распыла в струйных сушилках определяется в основном соотношением расходов сушильного агента и сус-пензии. Поэтому к уже известным решениям по автоматизации добавляется узел регулирования размеров частиц изменением соотношения расхода суспензии и суммарного расхода воздуха, поступающего в топку. Если допустима стабилизация подачи суспензии, то дополнительно вводится регулятор суспензии.

В настоящее время при автоматизации струйных сушилок в качестве основной регулируемой величины часто используют не влажность wк, а температуру или влажность отработанного сушильного агента. Регулирование этих параметров в струйных сушилках можно осуществлять и изменением расхода влажного материала, так как продолжительность переходного процесса при изменении расхода распыливаемой суспензии невелика (2– 3 мин).

Регулирование сушилок с механическими распылителями. В таких сушилках суспензия распыливается за счет давления перед механическим распылителем (форсункой), которое и

следует стабилизировать. Все остальные узлы регулирования такие же, как и у струйных сушилок.

В отдельных случаях идут по пути корректирования давления суспензии перед форсункой по основному показателю про-цесса. Такими показателями могут быть влажность высушенно-го продукта, его гранулометрический состав, температура отра-ботанного сушильного агента. Выбор регулируемого параметра определяется целью управления и свойствами суспензии.

На рис. 3.17 показана одна из таких схем с использованием двухконтурной системы регулирования. Регулирующее воздей-ствие осуществляется байпасированием части суспензии с вы-хода насоса суспензии на его вход. В приведенной конструкции сепарация высушенного продукта производится непосредственно в корпусе сушилки мешочными фильтрами.

Для регенерации их предусмотрен встряхивающий механизм, который управляется командным устройством по жесткой временной программе.

Рис. 3.17. Схема регулирования распылительной сушилки с механическими распылителями: 1 – вентилятор; 2 – теплообменник; 3 – сушилка; 4 – мешочный фильтр; 5 – встряхивающее устройство; 6 – механические распылители (форсунки); 7 – питательный насос |

||||

Теплоносител ь |

||||

Регулирование сушилок кипящего слоя (КС). При автоматизации сушки в кипящем слое основным показателем процесса является температура в слое. В случае крупных установок, когда температура по высоте слоя меняется, в качестве такого показателя лучше брать температуру сушильного агента на выходе, которая соответствует средней температуре материала.

Регулирующие воздействия при стабилизации температур могут осуществляться изменением расхода влажного материала или сушильного агента, а также изменением темпе-ратуры последнего. Более предпочтителен первый вариант (рис. 3.18), так как изменение параметров сушильного агента можно производить только в определенном, довольно узком диапазоне (температуры – ввиду терморазложения материала, расхода – вследствие повышенного уноса частиц с сушильным агентом).

Влажный материал Отработанный сушильный агент |

Рис. 3.18. Схема регулирования процесса в сушилках с кипящим слоем:

1 – сушилка; 2 – кипящий слой; 3 – решетка; 4 – топка; 5 – промежуточный бункер; 6 – питатели; 7 – вариаторы; 8 – электродвигатели; 9 – циклон

Нормальная работа сушилок КС возможна только при опре-деленной высоте кипящего слоя. Этот параметр стабилизируется по перепаду давления до и после решетки, воздействием на вариатор электродвигателя питателя сухого материала. Можно регулировать перепад давления и из-менением расхода сушильного агента, однако при этом температура в кипящем слое будет сильно колебаться.

Кроме этих регуляторов предусматриваются стандартные узлы регулирования разрежения, начальной температуры су-шильного агента, его расхода, соотношения расходов топлива и первичного воздуха.