Производственный и финансовый план развития машиностроительного завода

Производственный и финансовый план развития машиностроительного завода

Содержание

Введение

. Исходные данные для разработки плана производственного и финансового

развития машиностроительного завода

. Разработка плана производственного и финансового развития

машиностроительного завода

План производства и реализации продукции

Расчет загрузки оборудования

Планирование материально-технического обеспечения

План по труду и кадрам

Планирование затрат на ремонт основных средств

Планирование затрат на электроэнергию

Расчет затрат на транспорт

Расчет амортизационных отчислений

План по себестоимости, прибыли, рентабельности

Финансовый план

Сводная ведомость основных показателей плана производственного и

финансового развития машиностроительного завода

Заключение

Список используемой литературы

Введение

В современных рыночных отношениях планирование деятельности

предприятия является важной основой их развития, так как действующие

цены на все продукты и ресурсы свободно устанавливаются самими

производителями и потребителями.

Основной задачей курсовой работы является разработка главных

разделов плана машиностроительного завода, регламентирующего всю

производственную и финансовую деятельность предприятия на планируемый

период.

В основе производственного и финансового планирования лежит

сформированный портфель заказов по номенклатуре и количеству изделий на

2014 год.

На основании приведенных данных о функционировании предприятия,

необходимо определить возможности имеющегося оборудования,

потребность в основных и вспомогательных материалах, топливе,

электроэнергии. На основе существующих тарифов определить затраты на

заработную плату основного производственного персонала, и

распланировать заработную плату остальных категорий рабочих. Рассчитать

затраты вспомогательных цехов и определить общие затраты на

производство продукции. Также, нужно рассчитать финансовый план

производства

1. Исходные данные для разработки плана производственного и

финансового развития машиностроительного завода

. Машиностроительный завод зарегистрирован в форме АО открытого

типа. Завод состоит из трех производственных цехов

(литейного,

механического и сборочного) и четырех вспомогательных

(ремонтного,

инструментального, транспортного и котельной). Электроэнергию завод

получает со стороны.

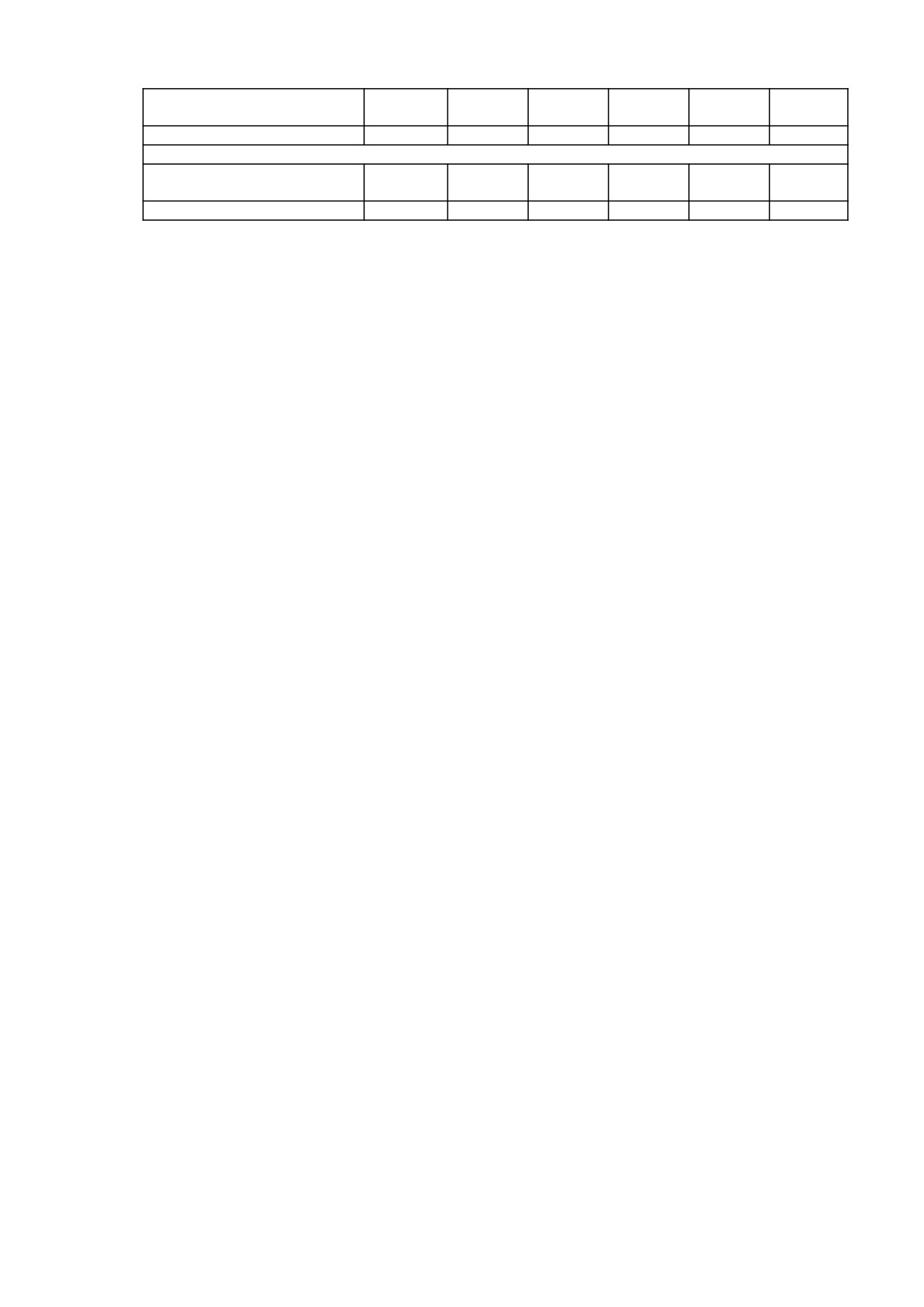

. Портфель заказов по номенклатуре и количеству изделий на 2014 г.

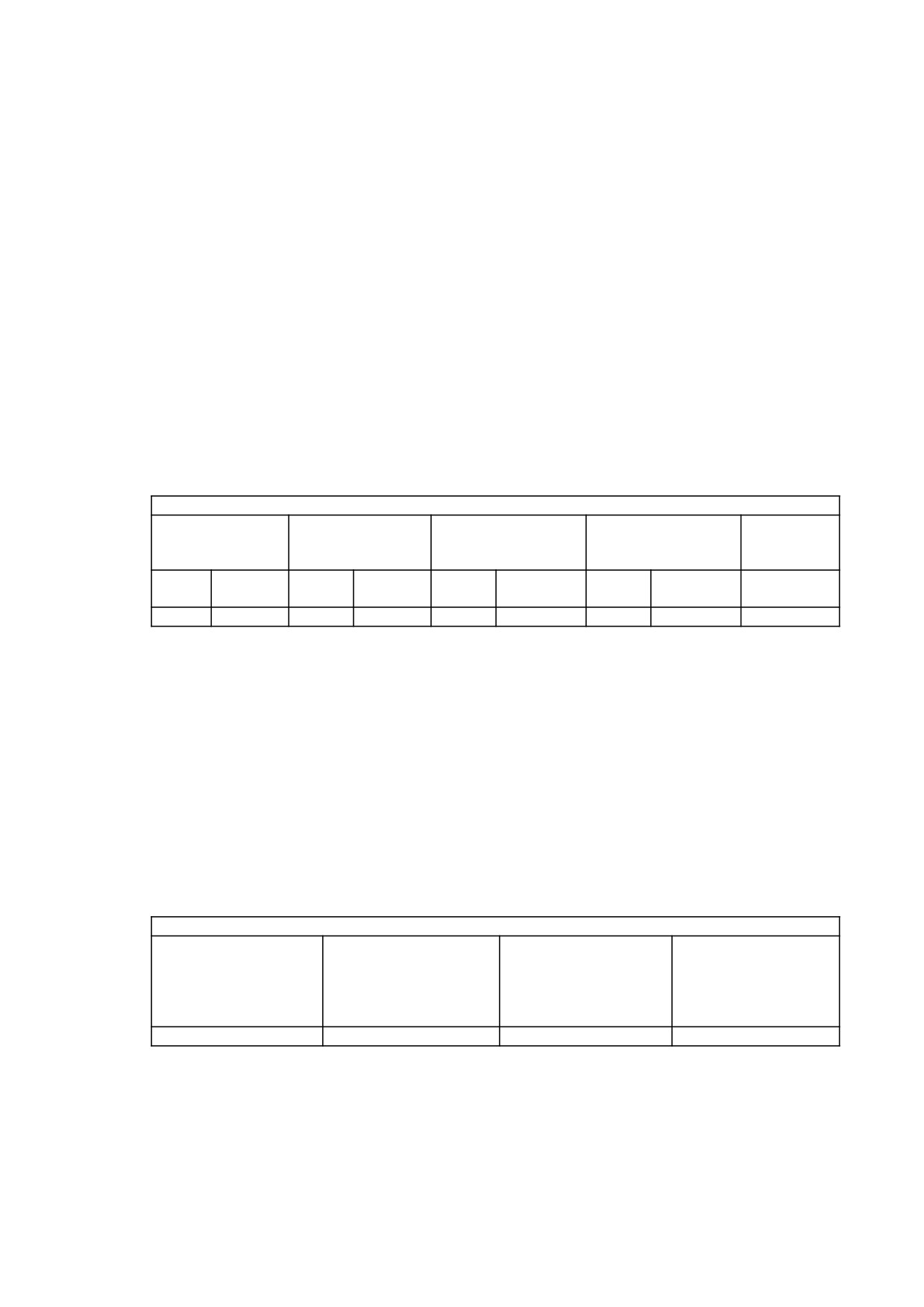

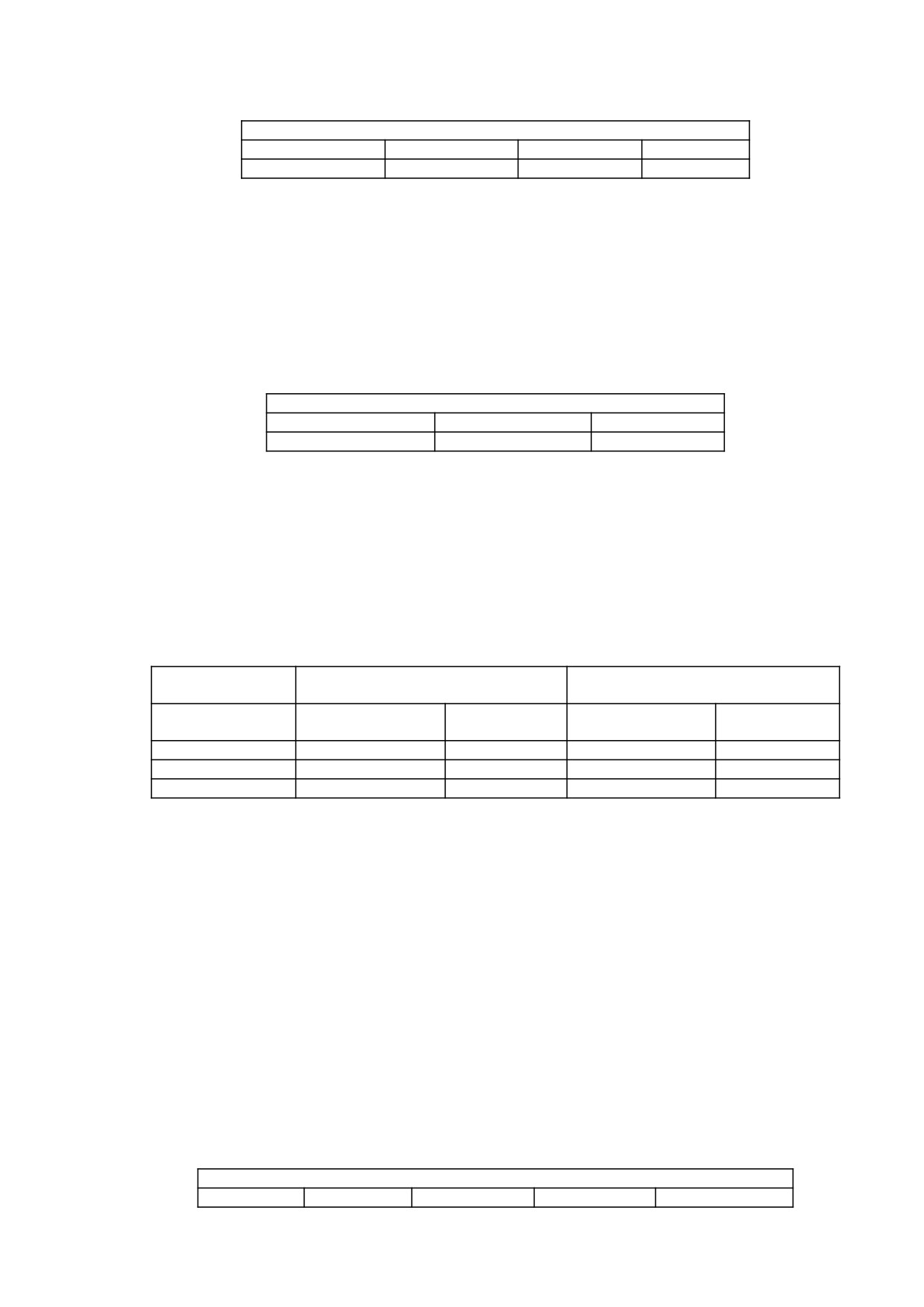

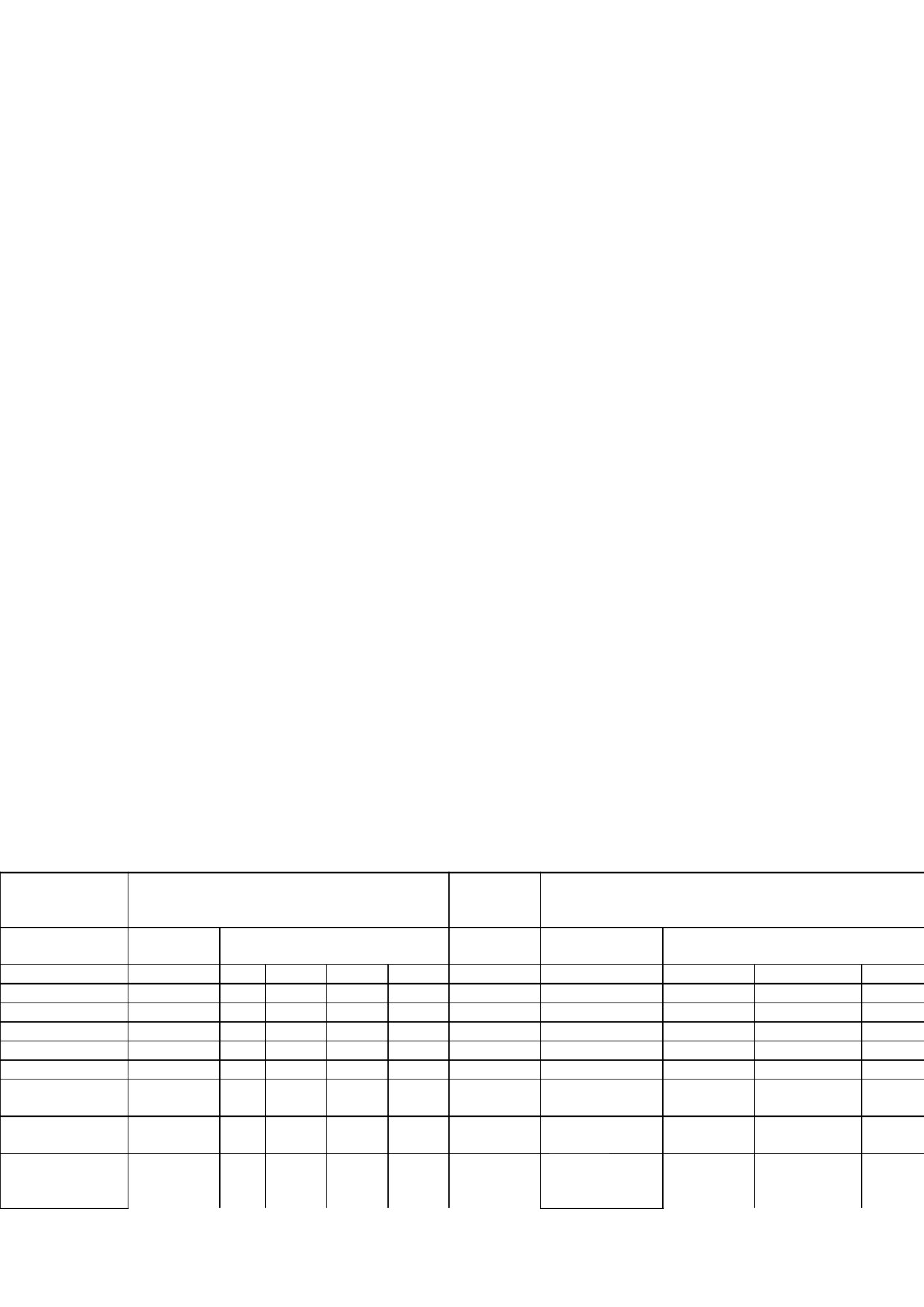

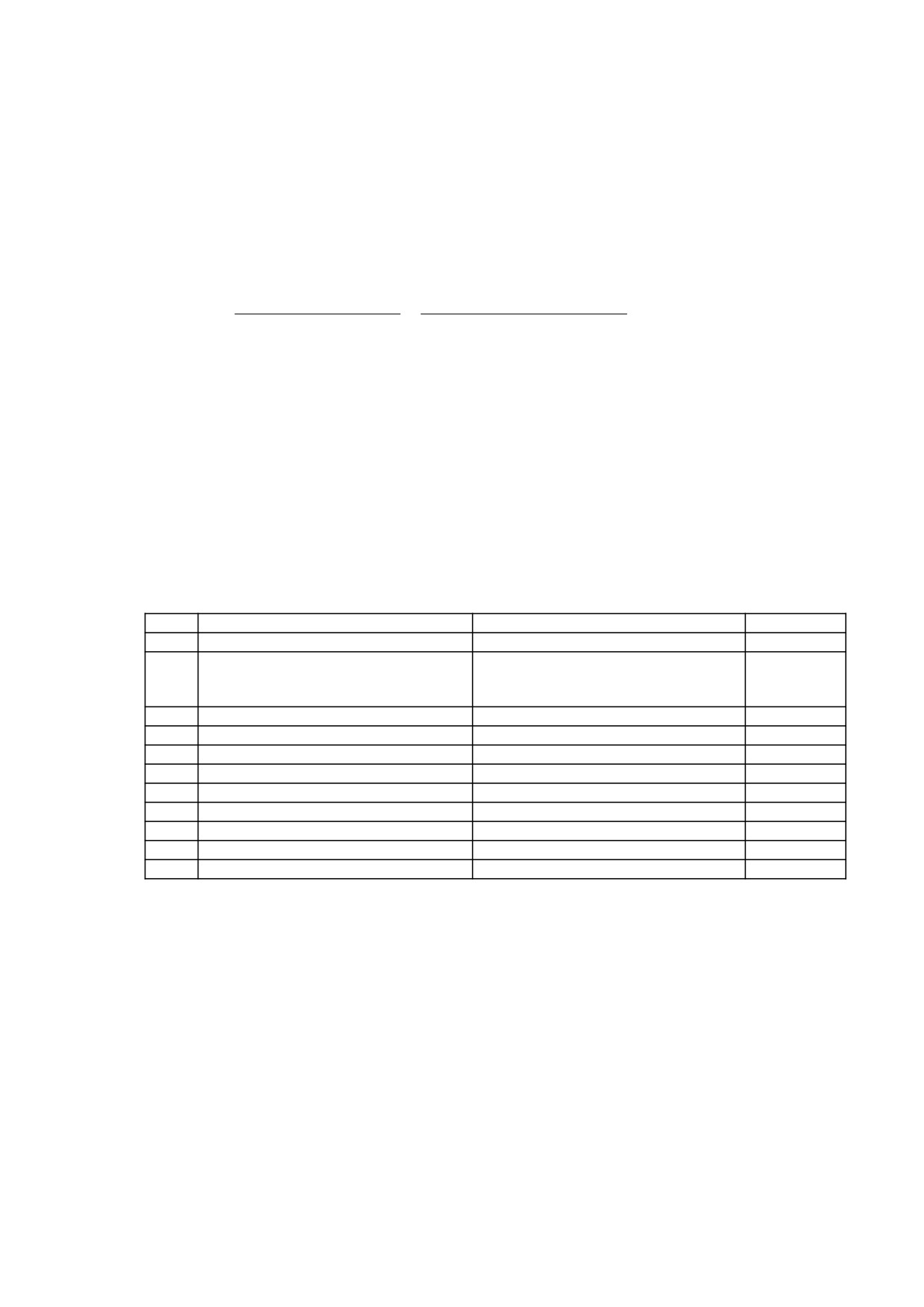

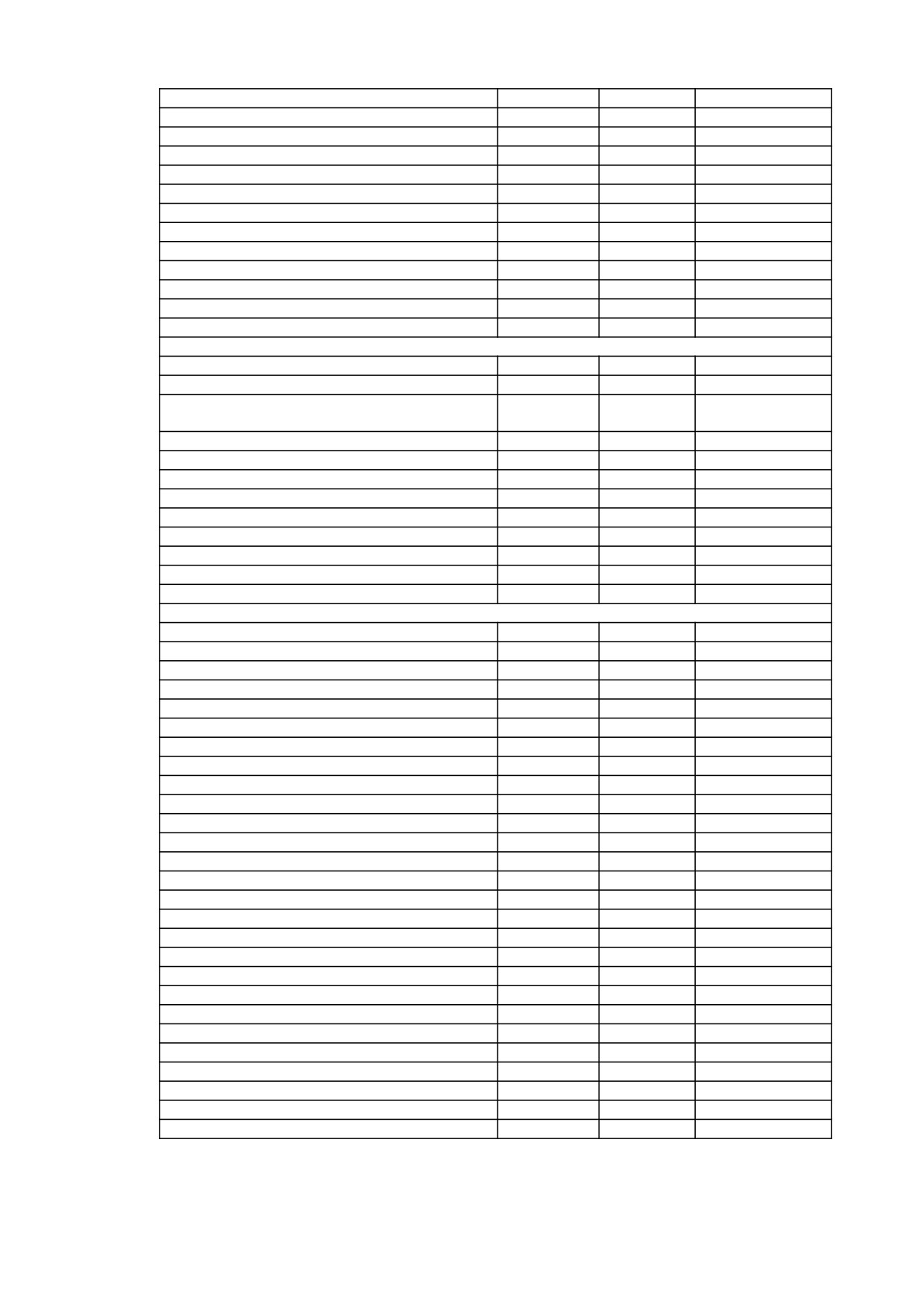

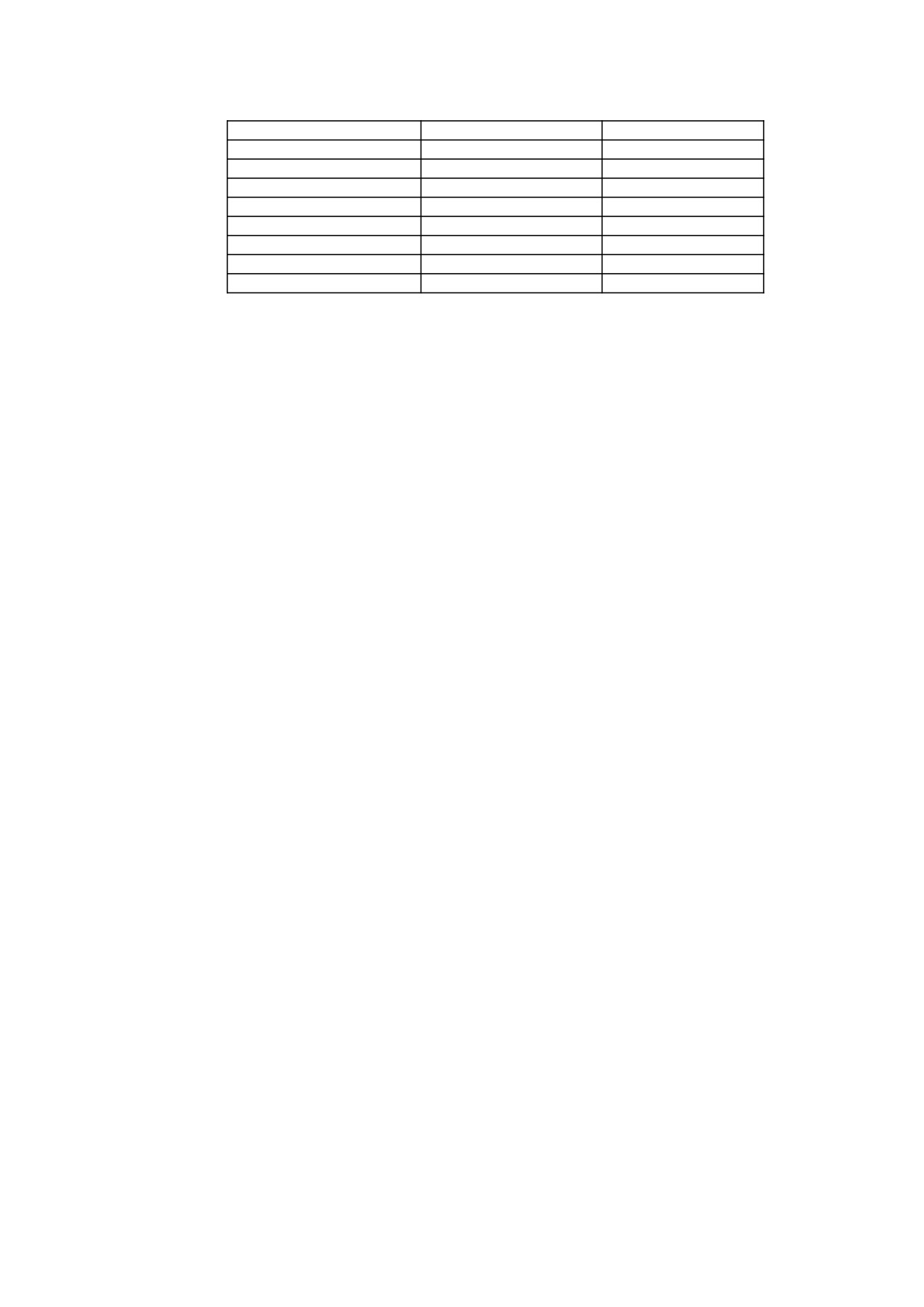

Таблица 1. Портфель заказов на 2014 г.

Наименование изделия

Станок А

Станок Б

Линия М

Линия Н

Зап.части

для реализ.,

тыс.р.е./ год

К-во,

Цена,

К-во,

Цена,

К-во,

Цена, р.е./

К-во,

Цена, р.е./

шт

р.е./шт

шт

р.е./шт

комп

комп

комп

комп

397

14475

298

17520

9

188310

10

148050

2160

. Ожидаемый остаток незавершенного производства в отпускных ценах

на

01.01.2014г.

(планируемого

года),

средняя

длительность

производственного цикла по заводу, средний коэффициент готовности

незавершенного производства:

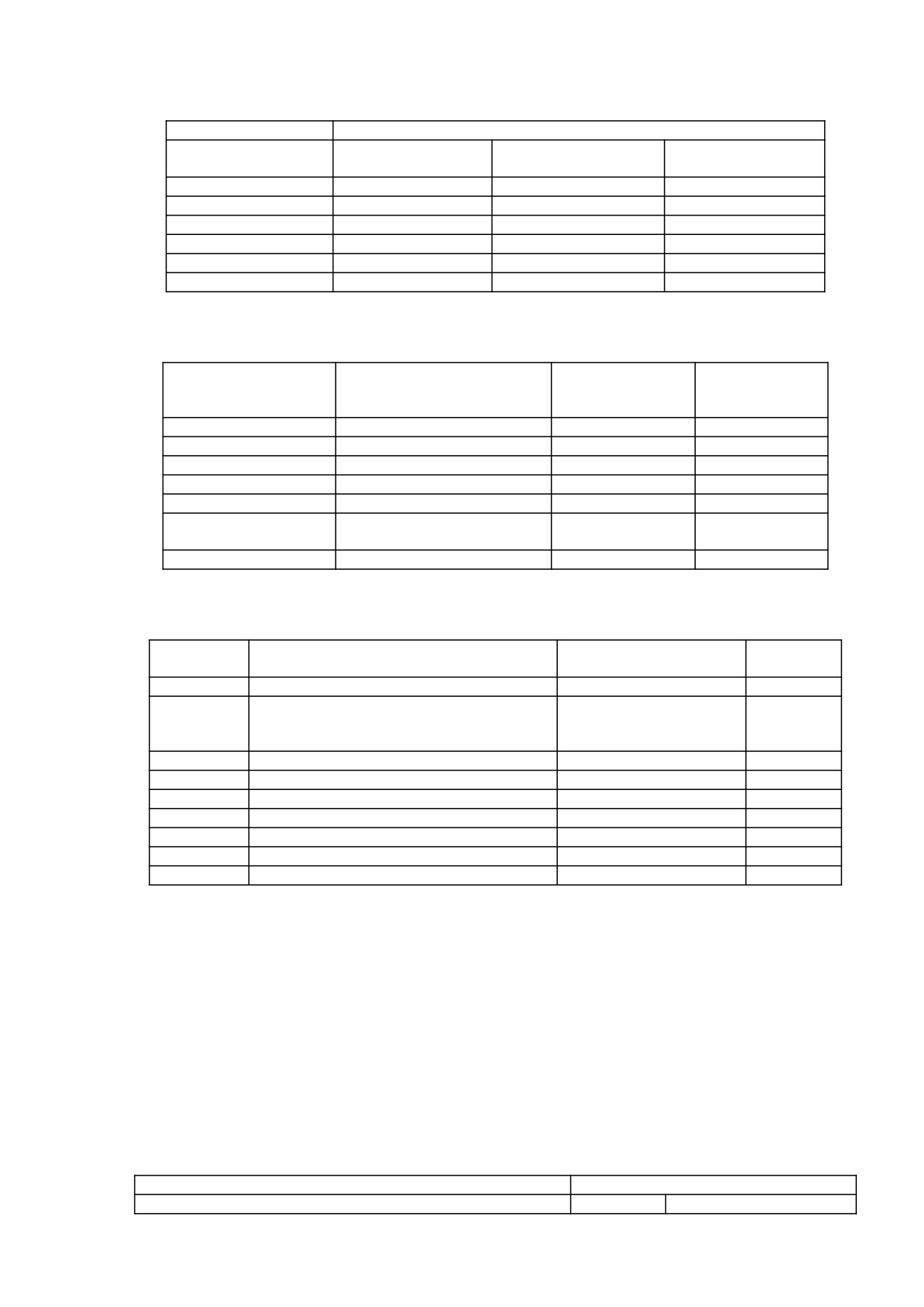

Таблица

2. Показатели для расчета изменения остатков незавершенного

производства

Исходные данные

Незавершенное

Средняя длительность

Средний коэффициент

Изменение остатков

производство в целом

производственного

готовности

по запасным частям

изд. А, Б, М, Н,

цикла по изд. А, Б, М,

незавершенного

для реализации,

тыс.р.е.

Н, дней

производства по изд.

тыс.р.е.

А, Б, М, Н

530,0

45

0,75

-115

4. Изменение остатков на конец 2014 г. по сравнению с остатком на

начало 2014 г., устанавливаемое нормативами:

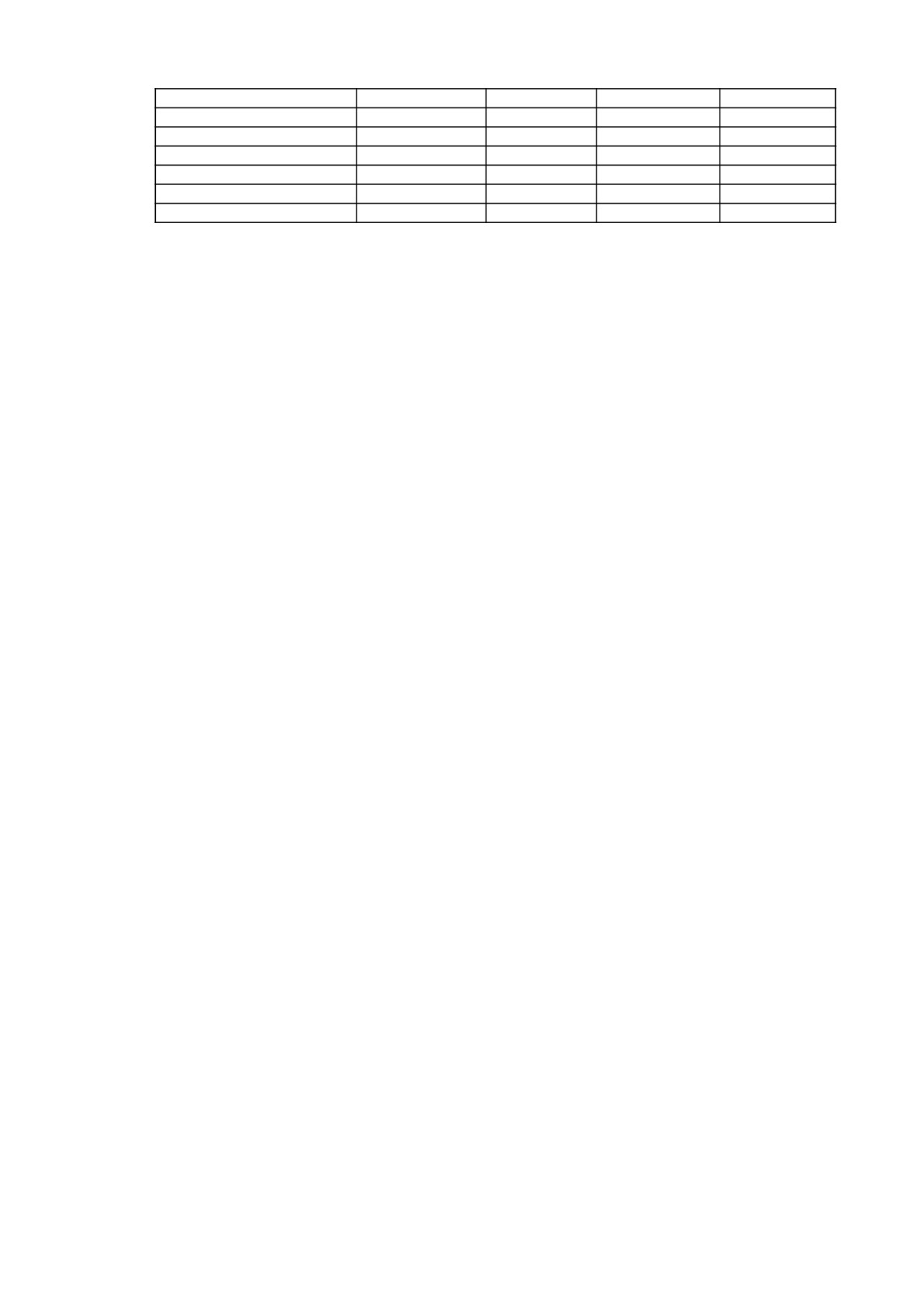

Таблица 3. Показатели для расчета плана по отгрузке и объема реализованной

продукции

Изменение остатков

По готовой продукции, % от

По продукции отгруженной, но не оплаченной, % от

товарной продукции

изменения остатка готовой продукции

-1,4

34

. Завод работает по пятидневной рабочей неделе, в 2 смены по 8 часов.

Количество дней с сокращенной продолжительностью

-

6. на ремонт

оборудования планируется

5% номинального фонда времени работы

оборудования.

Потребность в нормированном времени оборудования на

изготовление единицы продукции:

Таблица 4. Нормативная трудоемкость изготовления продукции

Группа

Норма затрат времени на изготовление единицы

Нормативная трудоемкость

оборудования

продукции, станко-ч

годового выпуска, станко-ч/

год

А

Б

М

Н

Запасные

Инструмент

части

соб. изгот.

Токарные

180

170

1700

1800

3%

5%

станки

Фрезерные

200

280

2200

2600

От трудоемкости годового

станки

выпуска изделий А, Б, М, Н

по каждой группе

оборудования

Формов.

110

170

660

660

машины

Сверлильные

80

100

310

530

То же

станки

Уровень планируемого выполнения норм,

% по группам

оборудования:

Таблица 5. Планируемое выполнение норм выработки

Группа оборудования, шт

Токарные станки

Фрезерные станки

Сверлильные станки

Формовочные машины

110

111

109

112

. Наличие оборудования на заводе:

Таблица 6. Состав оборудования на заводе

Оборудование, шт

Токарные станки

Фрезерные станки

Сверлильные станки

Формовочные машины

45

67

23

35

. Нормы расходов материалов на единицу продукции:

Таблица 7. Выход годных изделий по операциям технологического процесса

Вид материала

Цена за единицу, р.е.

Вид изделия

Норма расхода на единицу

изделия, т

Чугунное литье

По расчету

Станок А

3

Станок Б

4

Линия М

40

Линия Н

30

Стальное литье

300,0

Станок А

0,5

Станок Б

0,6

Линия М

6

Линия Н

5

Сталь сортовая

107,0

Станок А

0,2

Станок Б

0,3

Линия М

8

Линия Н

6

Сталь листовая

165,0

Станок А

0,15

Станок Б

0,1

Линия М

1,6

Линия Н

1,2

Покупные изделия

500,0

Станок А

1,3

Станок Б

1,5

Линия М

30

Линия Н

20

. Стоимость основных материалов на производство запасных частей

для реализации и инструментов собственного изготовления составляет 0,5%

от их потребности на годовую программу по изделиям А, Б, М, Н и по заводу

в целом.

. нормативы выхода годного литья, брака, литников и угара по

чугунолитейному цеху на 2014г (% к металлической завалке): выход годного

литья - 80; брак - 3; литники - 10,5; скрап - 1,5; угар - 5.

Рецептура шихты (% к металлической завалке): лом чугунный - 30,0;

лом стальной - 10,0; чугун литейный - 40,0; стружка чугунная - 7,5; стружка

стальная - 7,5; скрап - 3,0; ферросплавы - 2,0.

Цена за тонну, р.е.: лом чугунный - 44,1; лом стальной - 52,1; чугун

литейный - 66,7; стружка чугунная - 23,9; стружка стальная - 23,3; скрап -

17,4; ферросплавы - 191,0.

. На 1 т жидкого металла затрачивается кокса 0,12 т по цене 50,3 р.е.; на

1 т литья расходуется формовочной земли 6 т по цене 5 р.е. и стержневой

смеси - 0,3 т по цене 12 р.е. за 1 т.

. Потребность в инструментах и приспособлениям для нужд завода

устанавливается исходя из следующего укрупненного норматива: на 1000 р.е.

валовой продукции расходуется инструментов и приспособлений на сумму:

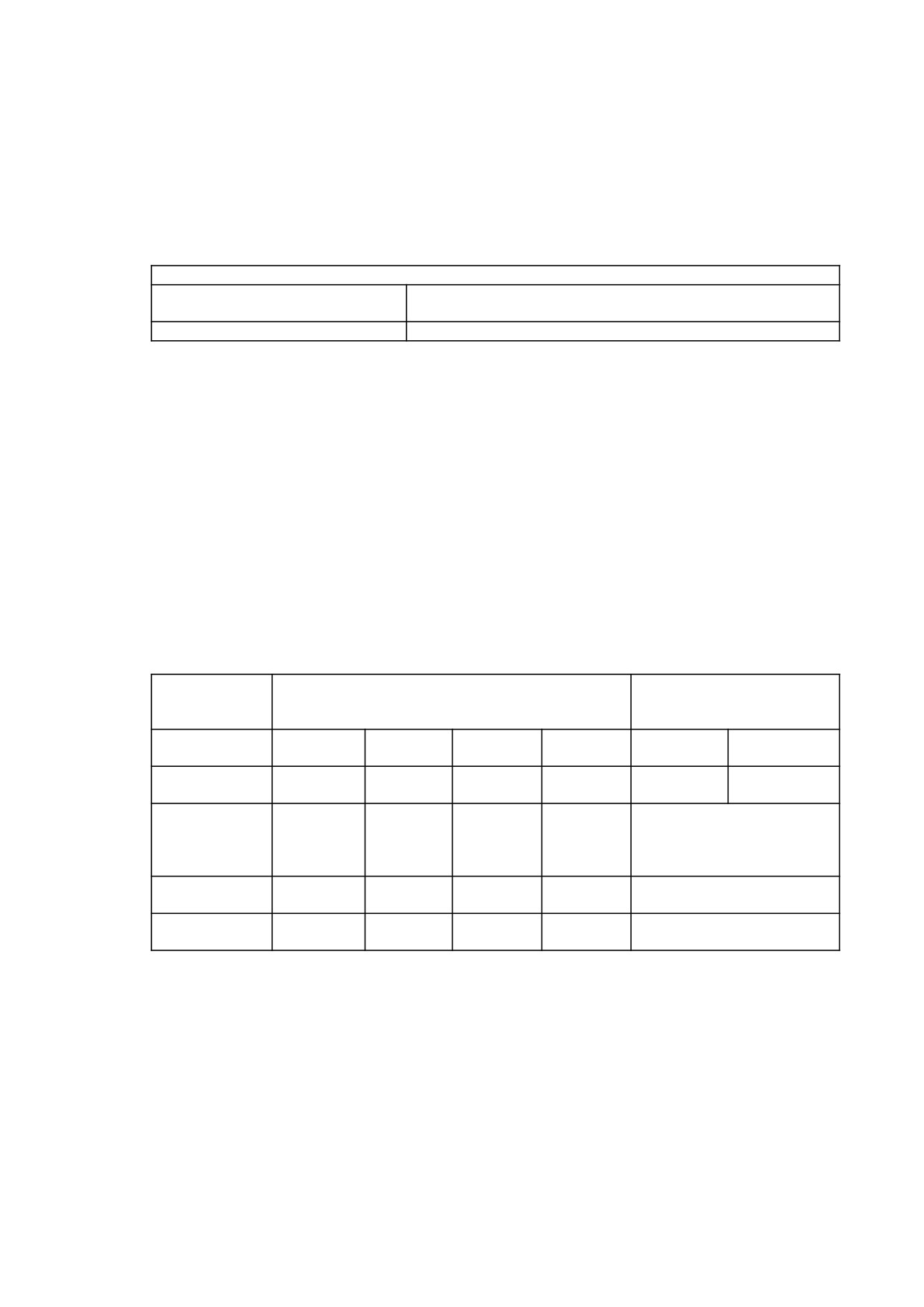

Таблица 8. Показатели для расчета потребности в инструментах

Расход инструментов на 1000 р.е. валовой продукции, р.е.

Всего

В том числе

n

П

u

Покупных

Собственного

с

изготовления uП

46,5

50,0

50,0

В затратах на инструменты своего изготовления до 25% занимает

заработная плата и до 35% - затраты на материалы.

Потребление инструмента и приспособления в инструментальном цехе

на собственные нужды составляет 15% от общей потребности в инструменте

и приспособлениях для цехов завода.

Инструменты и приспособления используются в механическом цехе на

50, в сборочном - на 20; в литейном - на 15 и в ремонтном - на 15%, что в

сумме составляет 85% от общей потребности.

. Для расчета потребности в отопительном топливе используются

следующие нормативы: тепловая характеристика зданий - 0,375; количество

отапливаемых дней в году

-

190; температура внутреннего воздуха

помещений - +16 оС; средняя температура наружного воздуха помещений -

минус 10 оС; кубатура отапливаемых помещений завода:

Таблица 9. Кубатура отапливаемых помещений завода

Кубатура помещений завода, тыс.м3

Всего

В том числе

Механич.

Сборочн.

Литейный

Ремонтн.

Инструмент.

Общезавод.

цех

цех

цех

цех

цех

помещения

34,0

10,0

7,0

6,0

5,0

3,0

3,0

В котельной работают

5 рабочих и

1 руководитель со средней

заработной платой этих категорий в литейном цехе.

. Баланс рабочего времени для рабочих механического и сборочного

цехов определяются исходя из прерывной пятидневной рабочей недели

продолжительностью 40 часов, 28-дневного отпуска (календарных), 5 дней

невыходов по болезни, 2 дней невыхода из-за выполнения государственных

обязанностей. Для рабочих литейного цеха продолжительность отпуска - 28

(календарных) дней, невыходы по болезни

-

12 дней, невыходы из-за

выполнения государственных обязанностей - 2 дня.

. Трудоемкость сборки изделия:

Таблица 10. Показатели трудоемкости сборки изделий

Трудоемкость сборки, нормо-ч

Станок А

Станок Б

Линия М

Линия Н

320

450

4500

3500

. численность вспомогательных рабочих и их средняя заработная плата,

% от численности и заработной платы основных рабочих:

Таблица 11. Показатели численности и средней заработной платы вспомогательных

рабочих

Цехи

Механический

Сборочный

Литейный

40/90

33/86

55/93

. Численность руководителей, специалистов и служащих в цехах и их

заработная плата рассчитываются исходя из следующих данных:

Таблица

12. Показатели численности и заработной платы руководителей,

специалистов и служащих цехов

Цехи

Численность, % от основных рабочих

Затраты, % от средней зарплаты

основных рабочих

Руководители и

Служащие

Руководители и

Служащие

специалисты

специалисты

Механический

16,5

2,2

122,0

70,0

Сборочный

12,0

1,6

132,0

83,0

Литейный

10,6

0,5

132,0

75,0

Численность руководителей, специалистов и служащих

заводоуправления составляет от их числа в основных цехах: руководителей и

специалистов - 40; служащих - 90; вспомогательных рабочих - 10%. Средняя

заработная плата их соответственно: 140; 130% от средней заработной платы

руководителей, служащих основных цехов; вспомогательных рабочих - 110%

от их средней зарплаты в основных цехах.

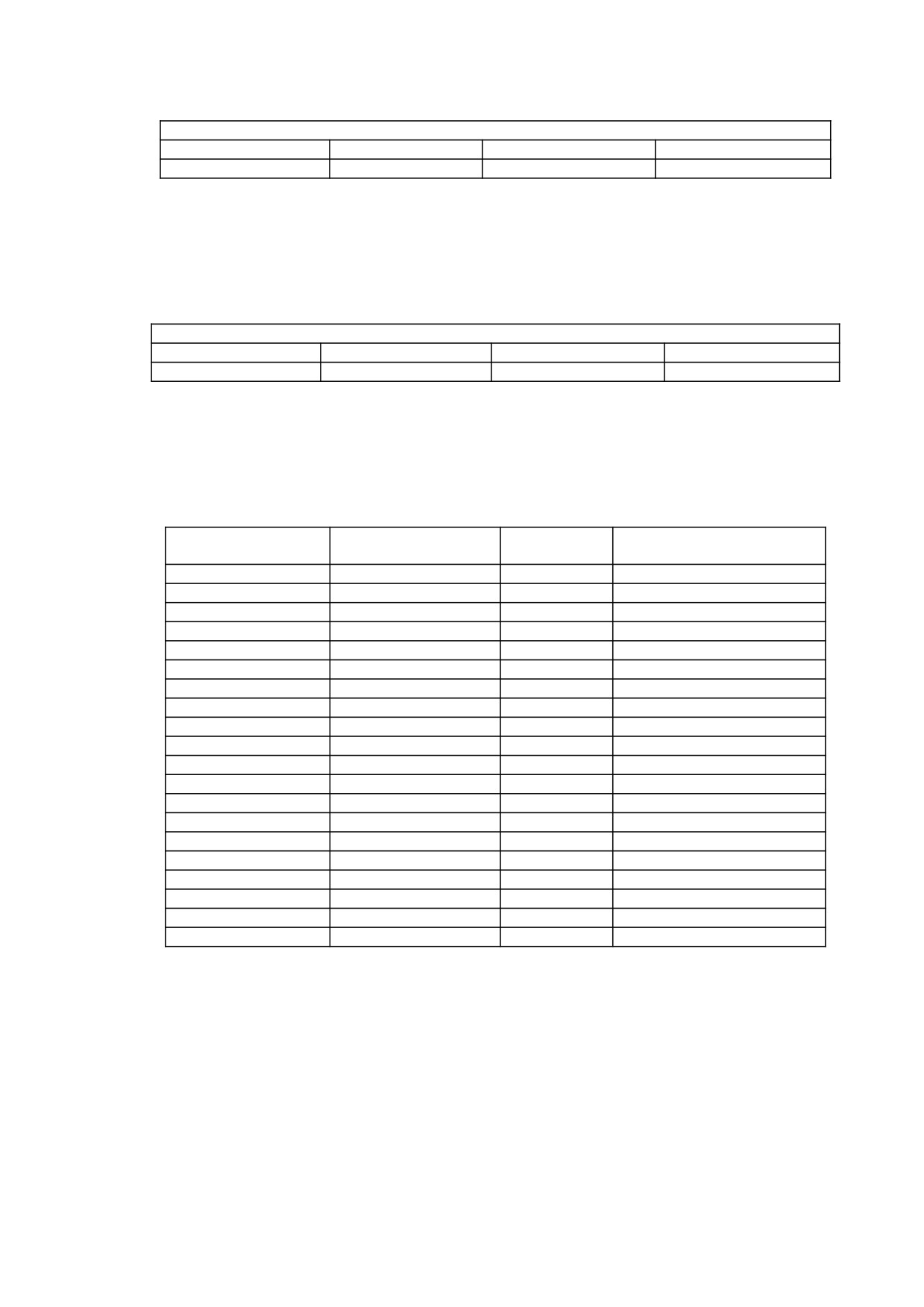

. Средняя разрядность работ:

Таблица 13. Показатели для расчета расценки

Работы

Токарные

Фрезерные

Слесарные

Сверлильные

Формовочные

4,5

4,5

4,5

3,5

4,2

. Доплаты до часового фонда, % от тарифного заработка:

Таблица 14. Доплаты до часового фонда

Цехи

Механический

Сборочный

Литейный

3,0

5,0

2,0

. Доплаты до дневного фонда, % от часового:

Таблица 15. Доплаты до дневного фонда

Цехи

Механический

Сборочный

Литейный

0,3

0,4

0,9

. Для оплаты труда рабочих используются тарифные коэффициенты

для рабочих-сдельщиков:

Таблица 16. Тарифная сетка для рабочих-сдельщиков

Условия труда

Тарифный коэффициент разряда

рабочих

I

II

III

IV

V

VI

Нормальные

1,0

1,088

1,204

1,354

1,55

1,8

Тарифная ставка I разряда рабочих-повременщиков (кроме

n

TC

станочников)

I

может быть рассчитана как отношение минимальной

заработной платы, утвержденной в соответствии с законом РФ, к

среднемесячной норме рабочего времени за год при 8-часовом рабочем дне и

40-часовой рабочей неделе.

n

TC

I

5554/164,2 = 31,7р.е/ч

Тарифная ставка I разряда рабочих-сдельщиков (кроме станочников)

С

ТС

ТС

I

больше

I

на 7%.

Тарифная ставка I разряда для рабочих станочников (сдельщиков и

повременщиков) больше на 12% тарифной ставки I разряда рабочих-

нестаночников.

Тарифная ставка I разряда для рабочих с тяжелыми и вредными

условиями труда больше тарифной ставки I разряда для рабочих с

нормальными условиями труда на 12-24%.

. Примерное количество оборудования, подвергаемое ежегодно

плановым ремонтам:

Таблица 17. Показатели оборудования, планируемого к ремонту

Оборудование

Вид

Процент ежегодного ремонтируемого оборудования с

ремонта

учетом типа производства

Единичное и

Серийное

Крупносерийное и

мелкосерийное

массовое

Металлорежущее

К С М

10 20 65

14 28 85

18 35 100

Литейное

К С м

40 60 130

50 80 150

70 100 200

. Нормативы затрат времени на единицу ремонтной сложности (ЕРС):

Таблица 18. Показатели затрат времени на единицу ремонтной сложности

Вид ремонта

Трудоемкость работ механической части, нормо-ч

Слесарные

Станочные

Прочие

Электромонтажные

Всего

работы

Капитальный

23,0

10,0

2,0

15,0

50,0

Средний

16,0

7,0

0,5

7,0

30,5

Малый

4,0

2,0

0,1

1,2

7,3

Осмотр

0,75

0,1

-

-

0,85

. Затраты материалов. покупных и комплектующих изделий на

плановый ремонт на ЕРС:

Таблица 19. Затраты материалов, покупных и комплектующих изделий в расчете на

ЕРС

Наименование показателя

Затраты по видам ремонта, р.е.

Капитальный

Средний

Малый

1. Металлорежущие станки

Материалы, покупные и комплектующие изделия

8,65

4,07

0,90

2. Формовочные машины

Материалы, покупные и комплектующие изделия

30,80

15,6

2,7

. Затраты материалов на осмотр и межремонтное оборудование, р.е.:

Таблица 20. Затраты материалов на осмотр и межремонтное обслуживание в

расчете на ЕРС

Наименование

Вид по технологическому ремонту

показателя

Межремонтное обслуживание

Осмотр

Осмотр перед

среднегод. для сложного оборудования

капитальным

при его работе в 2 смены

ремонтом

1. Металлорежущие станки

Материал

0,43

0,04

0,05

2. Формовочные машины

Материал

1,33

0,05

0,07

29. Затраты на электроэнергию составляют 30 р.е. на 1000 р.е. валовой

продукции и распределяются по потребителям: механическому цеху - 30;

сборочному - 17; литейному - 16; ремонтному - 16; инструментальному - 12;

транспортному - 4; котельной - 3; заводоуправлению - 2%.

. Затраты на транспортировку - 5.1% от всех затрат на основные и

вспомогательные материалы: покупные изделия и инструмент, топливо. В

затратах на транспорт материалы составляют 10, горючее - 10 и заработная

плата - 60%. Затраты на транспорт распределяются между потребителями:

литейному цеху

-

25; механическому

-

30; сборочному

-

15;

инструментальному - 10; ремонтному - 10; заводоуправлению - 5%.

. Норма амортизационных отчислений на реновацию установлена в

среднем 10% в год. Среднегодовая стоимость основных производственных

фондов (ОПФ) завода:

Таблица 21. Показатели стоимости основных производственных фондов

Среднегодовая стоимость ОПФ

Общезаводс

кие здания,

млн.р.е.

Всего

По цехам

по

завод

у,

млн.р.

е.

Механическому

Литейному

Сборочному

Инструм.

Ремонтно

транспорт

му

ному,

котельном

у

20

70

40

40

10

20

20

Общехозяйственные расходы включают в себя затраты: на

вспомогательные материалы - 300,0 тыс.р.е.; налоги и сборы - 220,0 тыс.р.е.;

прочие денежные расходы - 120 тыс.р.е.

. Прочие денежные расходы в основных производственных цехах и в

ремонтном цехе составляют 2% от суммы затрат по остальным статьям.

. При составлении сметы косвенных расходов необходимо учесть

распределение,

% по цехам

(механический, сборочный, литейный),

общепроизводственных расходов:

Таблица 22. Состав сметы общепроизводственных расходов

Общепроизводственные расходы

Распределение по цехам, %

Механический

Сборочный

Литейный

1. Амортизация основных средств 2. Расходы на

100

100 100

100

100 100

100

- 100

ремонт и содержание основных средств: -

100 100 100 100

100 100 100 -

100 100 100

вспомогательные материалы - электроэнергия -

100

100 100

100

100 100

100 100

расходы на оплату труда вспомогательных

100 100

рабочих, специалистов, служащих,

руководителей - единый социальный налог -

покупные инструменты и собственного

изготовления - услуги ремонтного цеха - услуги

котельной 3. Прочие расходы: - услуги

транспортного цеха (внутризаводское

перемещение грузов) - прочие расходы, не

учтенные ни в одной из вышеуказанных статей

2. Разработка плана производственного и финансового развития

машиностроительного завода

План производства и реализации продукции

При разработке годового плана производства и реализации продукции

по кварталам необходимо обязательно исходить из числа рабочих дней в

каждом квартале.

Изменение остатков незавершенного производства определяется по

формуле:

H

H HK H

1374202

530000844202ре

n

n

n

k

Н

п

где

- норматив незавершенного производства на конец планового

н

периода, тыс.р.е.; пН

- ожидаемый остаток незавершенного производства на

начало планового периода, тыс.р.е.,

KB

ср

ср

V

Т

k

(4224214

559676,1)450,75

K

T

ц

нз

H

1374202р

е

n

Tкв

90

пл

КВ

V

где

Т

- объем товарной продукции в IV квартале, тыс.р.е.;

СР

Т

Ц

- средневзвешенная длительность производственного цикла

изготовления изделий, дн.;

СР

k

НЗ

- средневзвешенный коэффициент нарастания затрат в

незавершенном производстве;

КВ

Т

ПЛ

- планируемая продолжительность планового периода (90 дней).

Валовая продукция:

V V H

1374202

11500084420217032027

р.е

B

Т

n

План отгрузки товарной продукции определяется по формуле:

К

Н

V V

V

V

V

V

16302825

( 228240)

16531060р.е.

от

T

СКЛ

СКЛ

T

СКЛ

К

Н

V

СКЛ ,V

СКЛ

где

- остатки готовой продукции на складе соответственно на

конец и начало планового периода, тыс.р.е.;

V

СКЛ

- изменение остатков готовой продукции на складе.

V V

1,4%16302825* (1.4)

228240 р.е.

скл

Т

Объем реализованной продукции рассчитывается по формуле:

К

Н

V V

V

V

V

V

16531060

( 77602)

16608670.р.е.

Р

ОТ

ТС

ТС

ОТ

ТО

К

Н

V

ТС ,V

ТС

где

- остатки товаров, отгруженных, но не оплаченных

соответственно на конец и начало планируемого периода, тыс.р.е.;

V

ТО

- изменение остатков товаров, отгруженных, но не оплаченных,

тыс.р.е.

V

V

34%

77600 р.е.

ТО

СКЛ

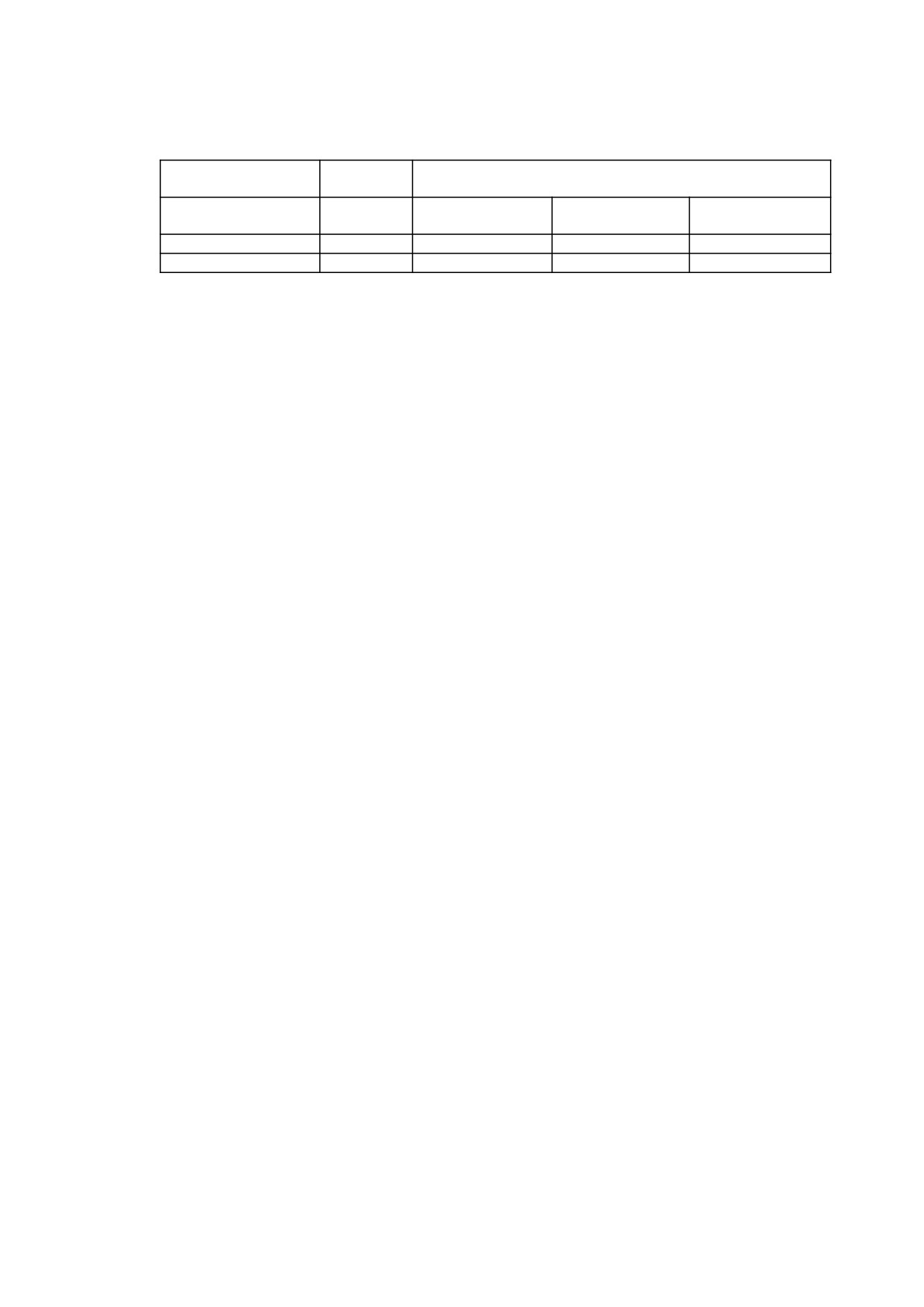

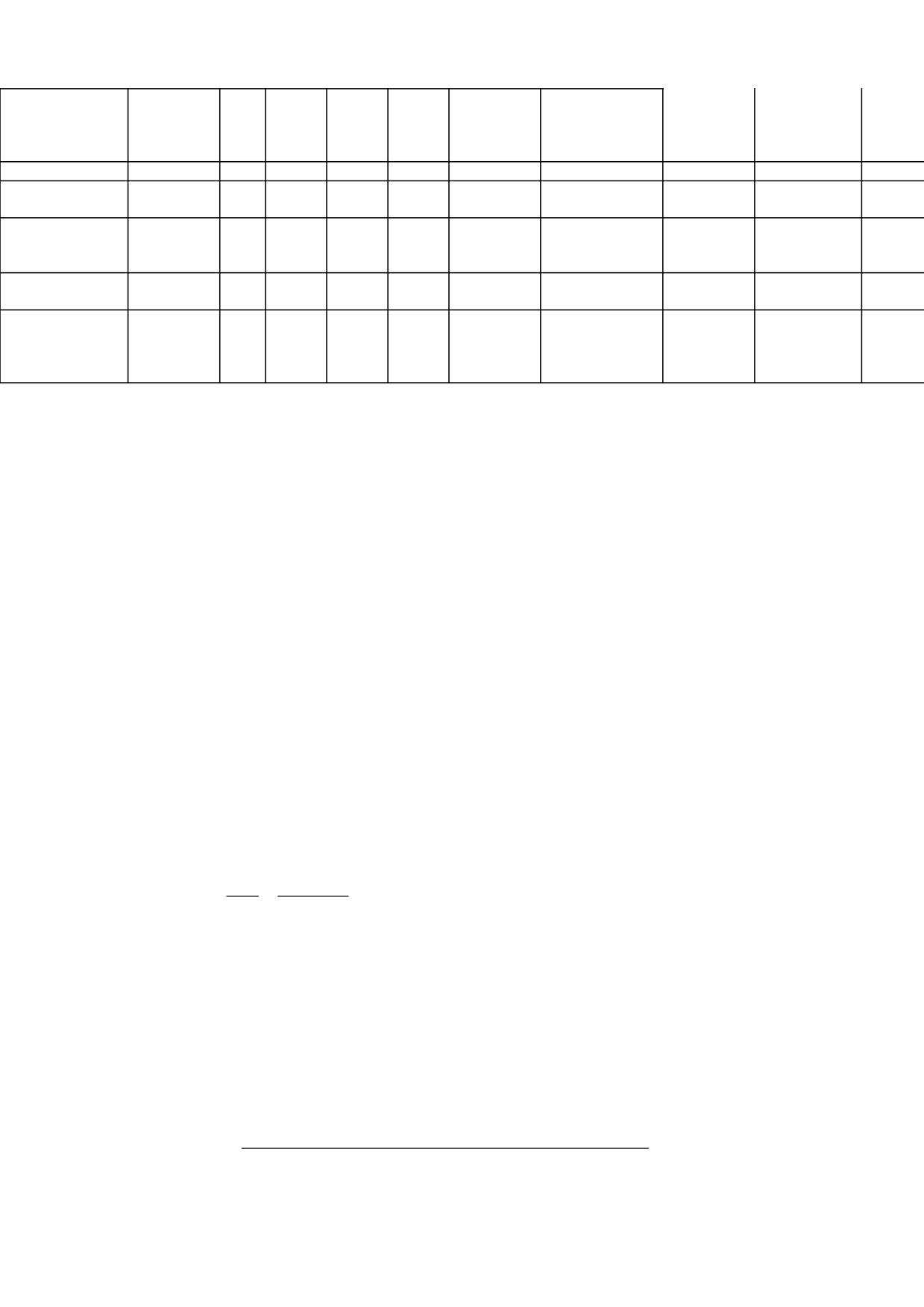

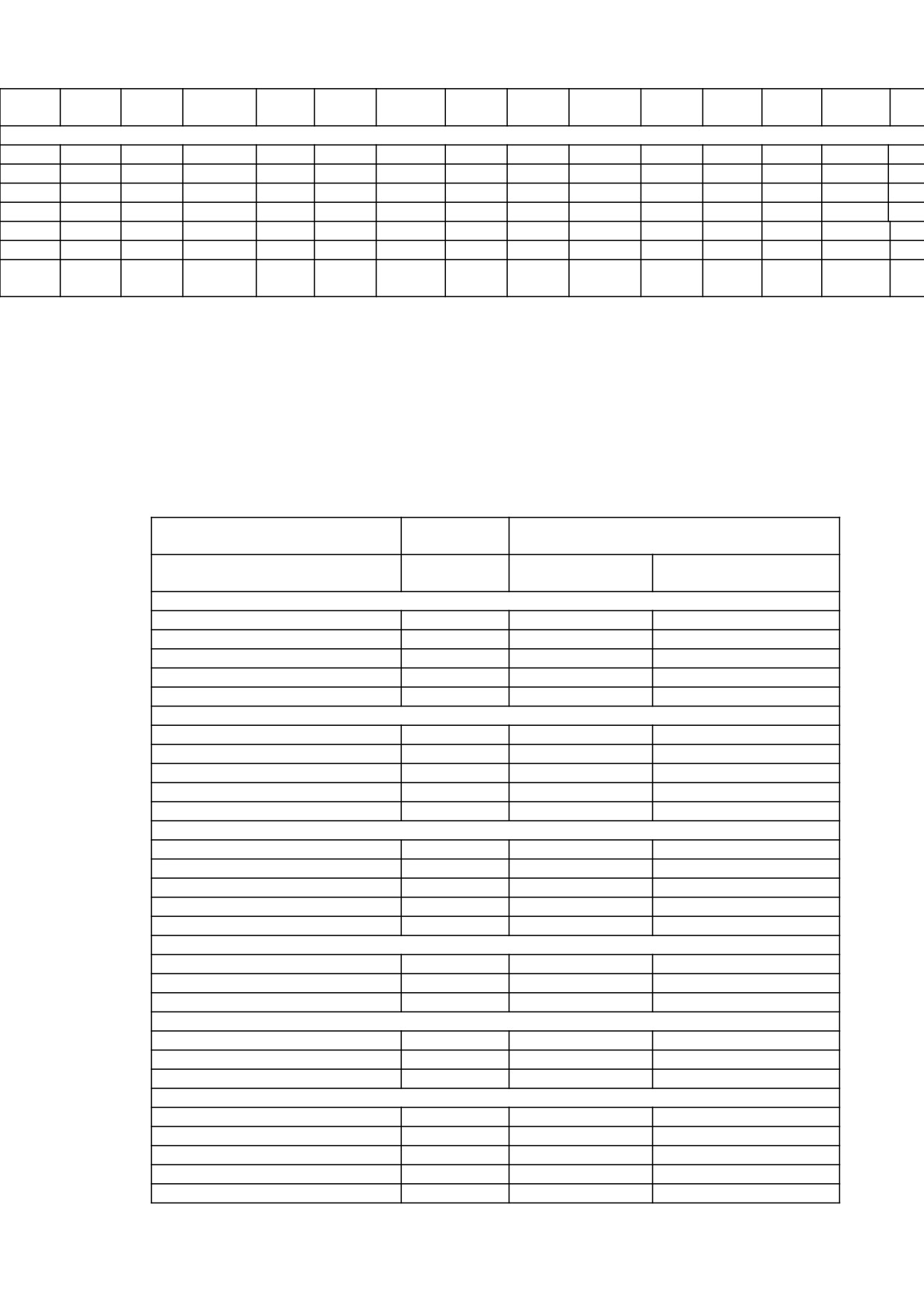

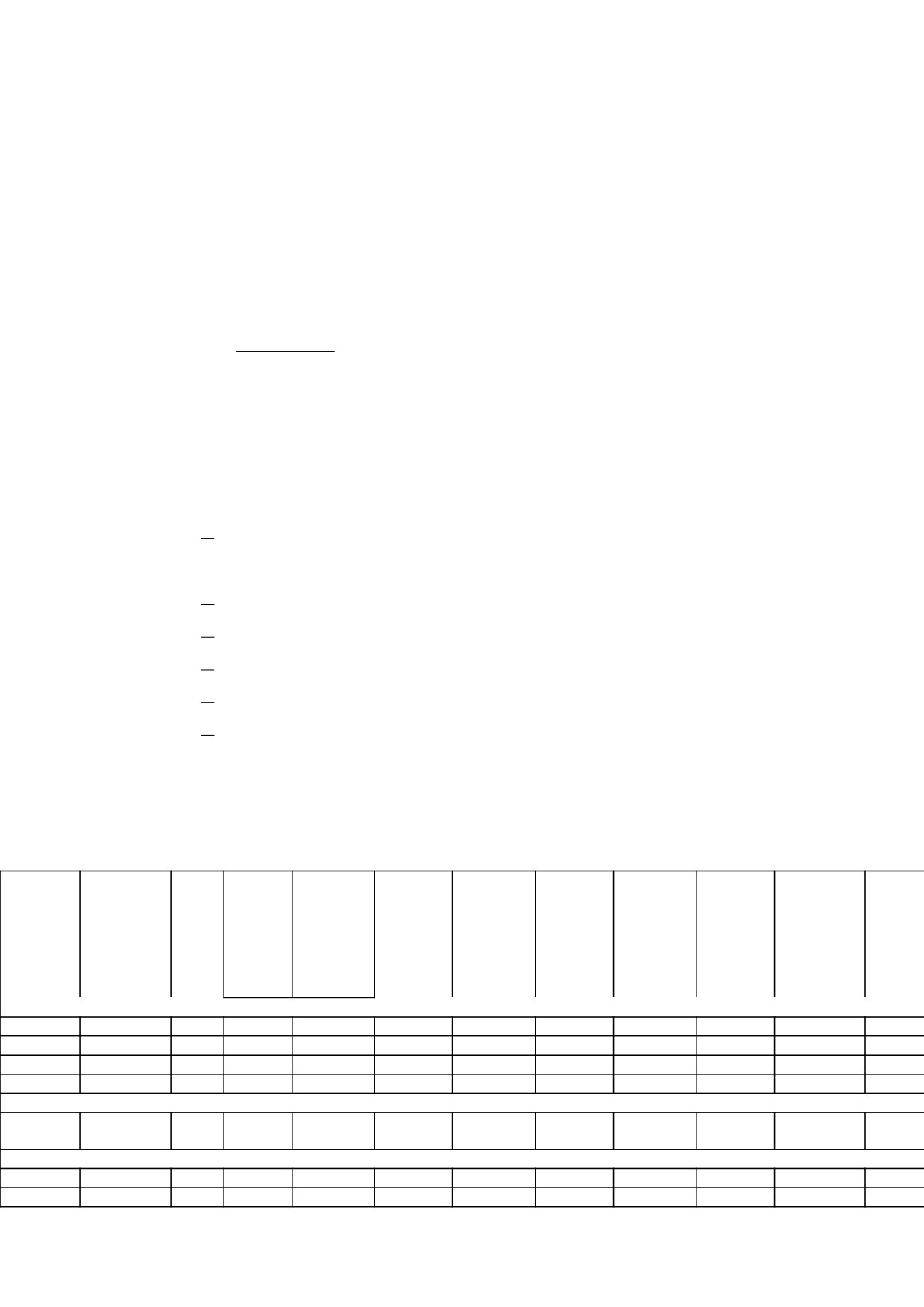

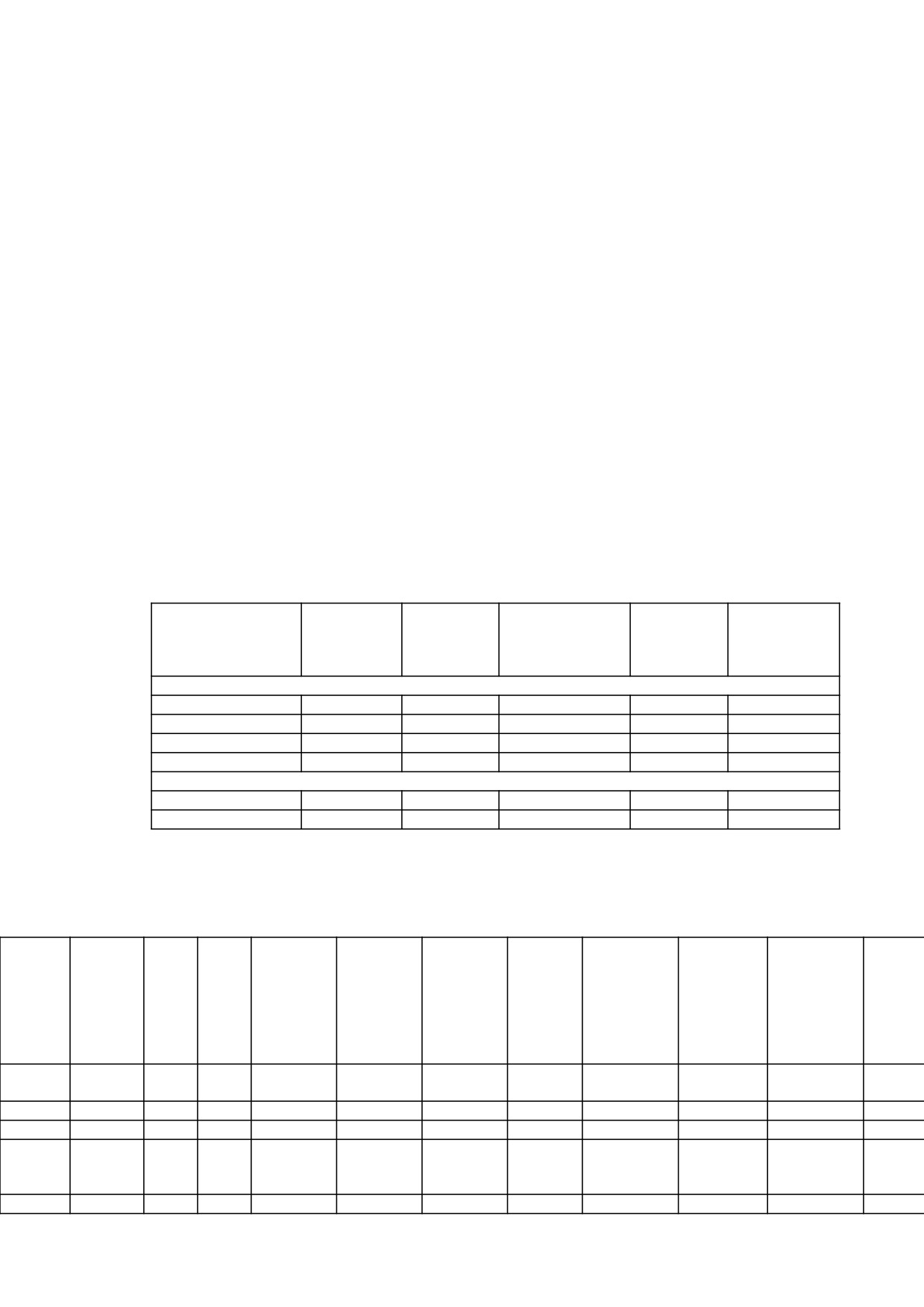

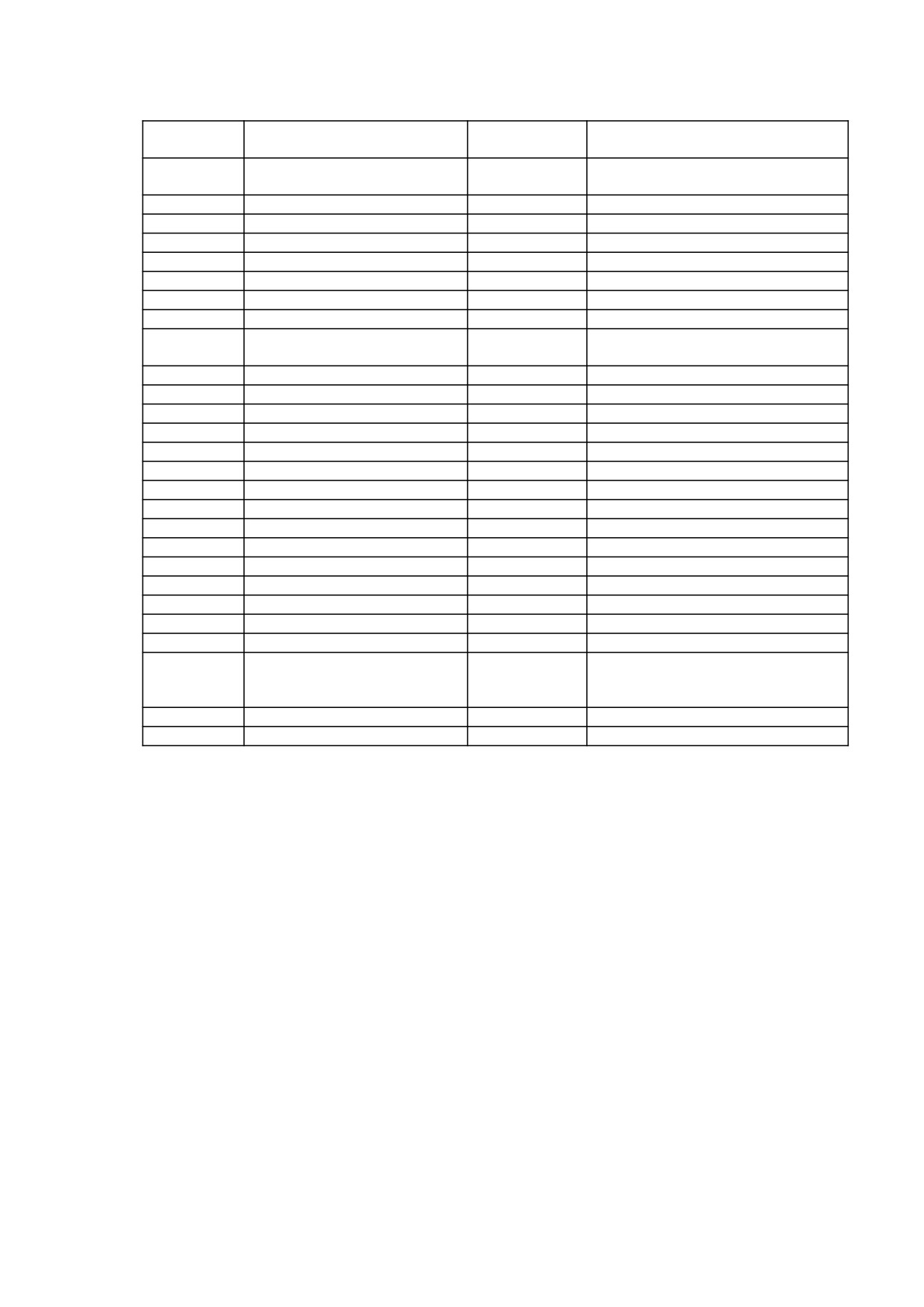

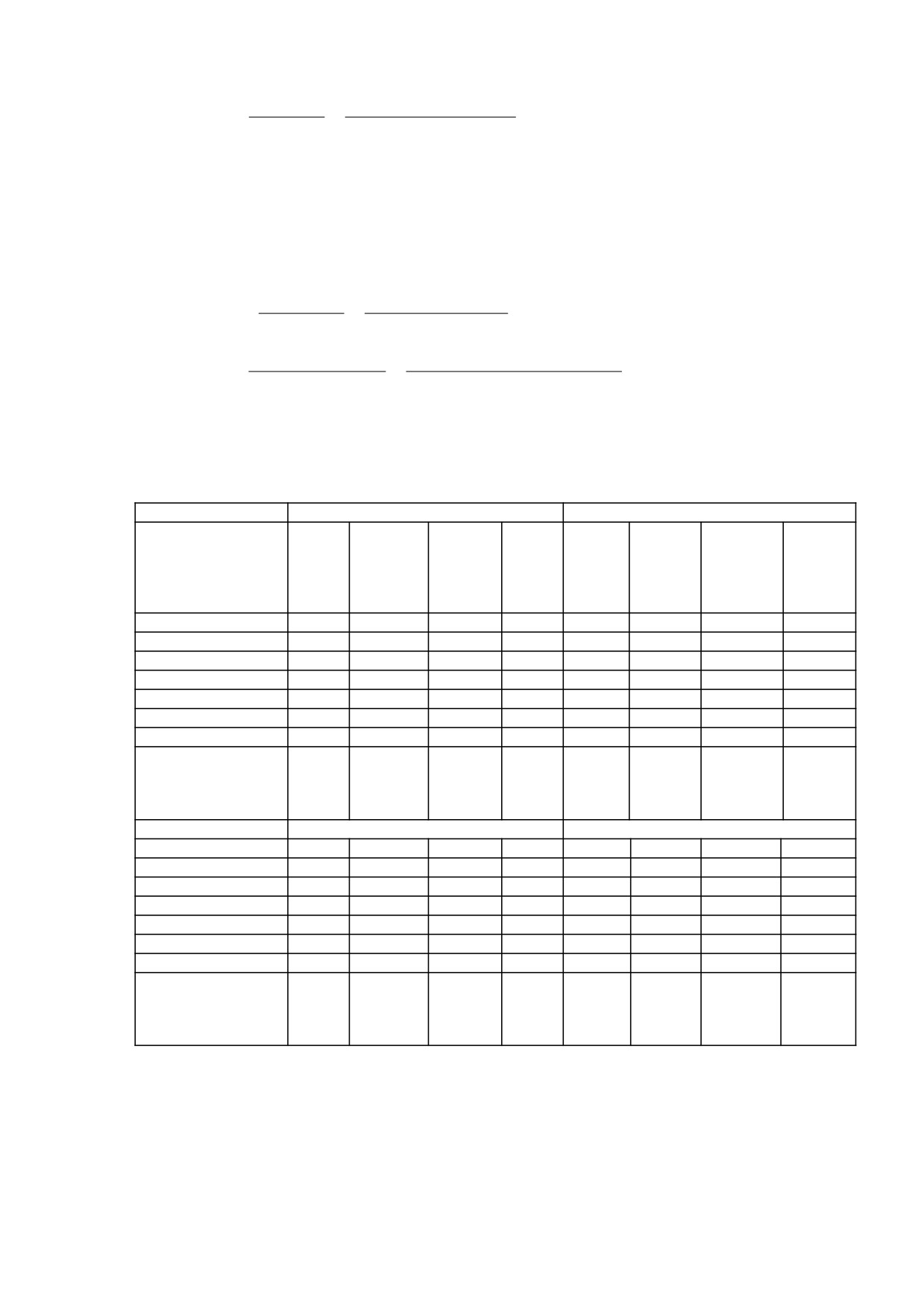

Таблица 23. План производства и реализации продукции на 2014 год

тели

Продукция в натуральном выражении

Цена за

Продукция в денежном выражении, р.е.

единицу,

р.е.

План на

В т.ч. по кварталам

План на 2014 г.

В т.ч. по кварталам

2014г.

I

II

III

IV

I

II

III

ые изделия

14142825

к А

397

92

96

106

103

14475

5746575

1331700

1389600

1534350

к Б

298

69

72

80

77

17520

5220960

1208880

210240

1401600

М

9

2

2

3

2

188310

1694790

376620

376620

564930

Н

10

2

2

3

3

148050

1480500

296100

296100

444150

ые части для

2160000

498461,5

524696,4

577166

ации

товарной

714

165

172

192

185

16302825

3762190

3960200

4356220

кции, Vт

ение остатков

844202

ршенного

одства

шение -;

ение +): - по

ям А,Б, М,Н - по

ым частям

-115000

валовой

17032027

кции Vв=Vт+ΔHn

ение остатков

- 228240

й продукции на

план по отгрузке,

16531060

ение остатков

-77600

кции,

женной, но не

нной

Расчет загрузки оборудования

Для расчета загрузки наличного оборудования, определения его

избытка или недостатка, коэффициента его использования, необходимо

определить эффективный фонд времени работы единицы оборудования

(таблица 24) и составить баланс рабочего времени работы оборудования

(таблица 25).

Плановая загрузка j-й группы оборудования Зj определяется по

формуле:

n

Nij ij

T

j

i

1

З

j

k

k

BHj

BHj

T

j

где

- трудоемкость программы в действующих нормо-часах;

N

ij

- годовая программа запуска i-го изделия на j-ю операцию, шт;

t

ij

- нормативная трудоемкость изготовления единицы i-го изделия на j-

той группе оборудования, нормо-ч;

k

внj

- коэффициент выполнения норм на j-той группе оборудования.

180

3971702989

170010

180046637771

З

152595станко

ч

ток

79400834402200019800613910232

З

199109станко

ч

фрез

,

43670506605940660032065344

З

105890станко

ч

форм

1,09

31760298002790530020903483

Зсвер

67163станко

ч

,

Коэффициент загрузки j-й группы оборудования kзj определяется путем

сопоставления плановой загрузки с пропускной способностью по формуле:

З

j

k

зj

Р

j

P

j

где

- пропускная способность j-той группы оборудования, станко-ч.

152595

199109

к

,

к

0,79

зток

зфрез

168705

251183

;

105890

67163

к

0,81

к

0,78

зформов

зсверл

131215

;

86227

Количество оборудования j-й группы Kpj, требующееся по расчету на

плановый объем выпуска изделий:

З

j

K

pj

F

Д

152596

Kтто

41

3749

202713

K

54

pрре

3749

71743

K

19

pссверли

3749

100396

K

27

pфформо

3749

Таблица 24. Расчет эффективного фонда времени работы оборудования на 20114 г.

Элементы фонда времени работы станка

Числовое значение

Календарный фонд KF

, дн.365

Количество выходных дней

118

Количество праздничных дней

14

Количество рабочих дней, в т.ч. с сокращенной продолжительностью

247 6

Число смен работы в сутки

2

Число часов работы в смену

8

F

Нормативный фонд

Н

, ч3946

Потери времени работы оборудования в связи с плановым ремонтом, ч

197,3

F

Эффективный (полезный) фонд времени работы одного станка Д

, ч3749

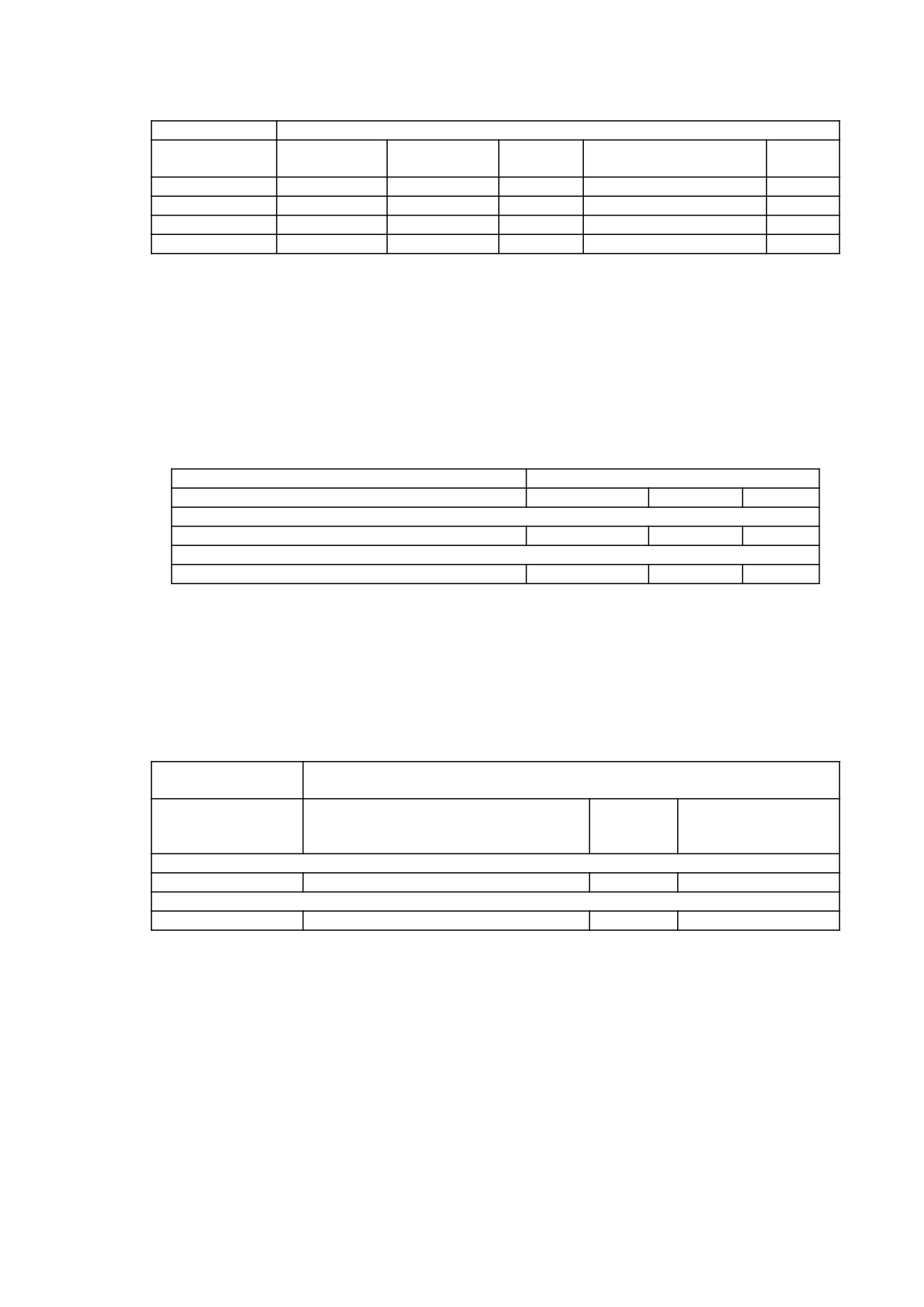

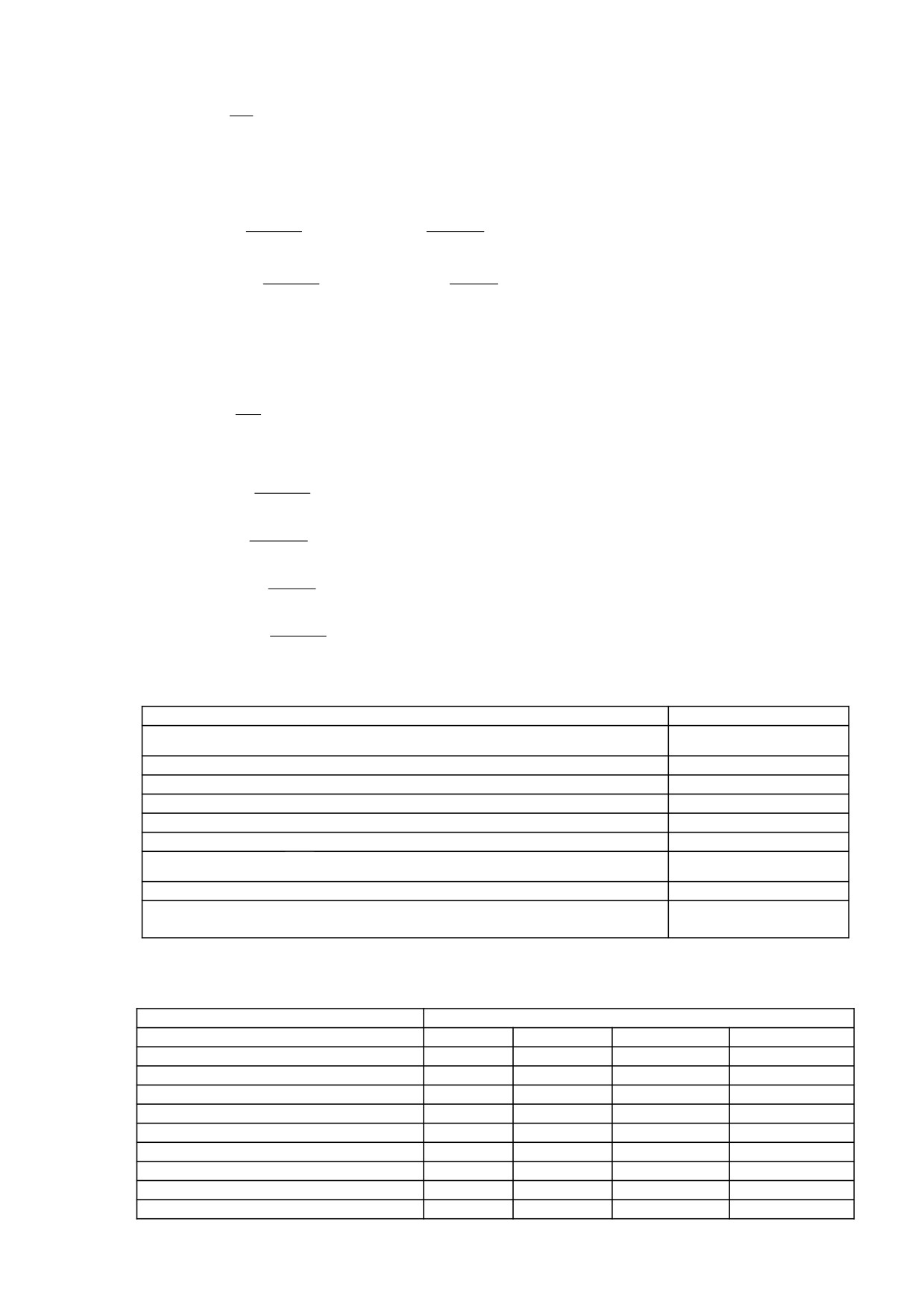

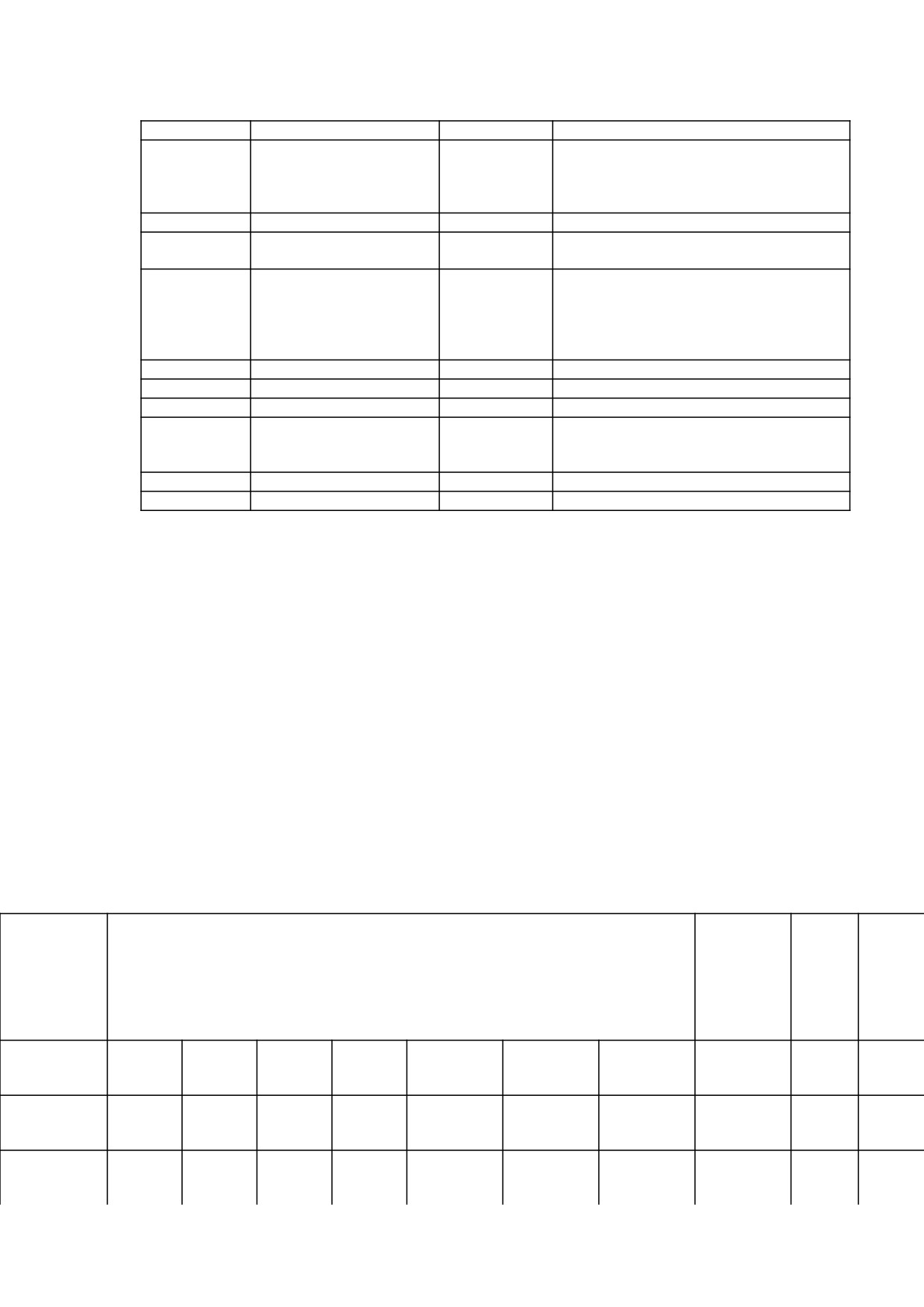

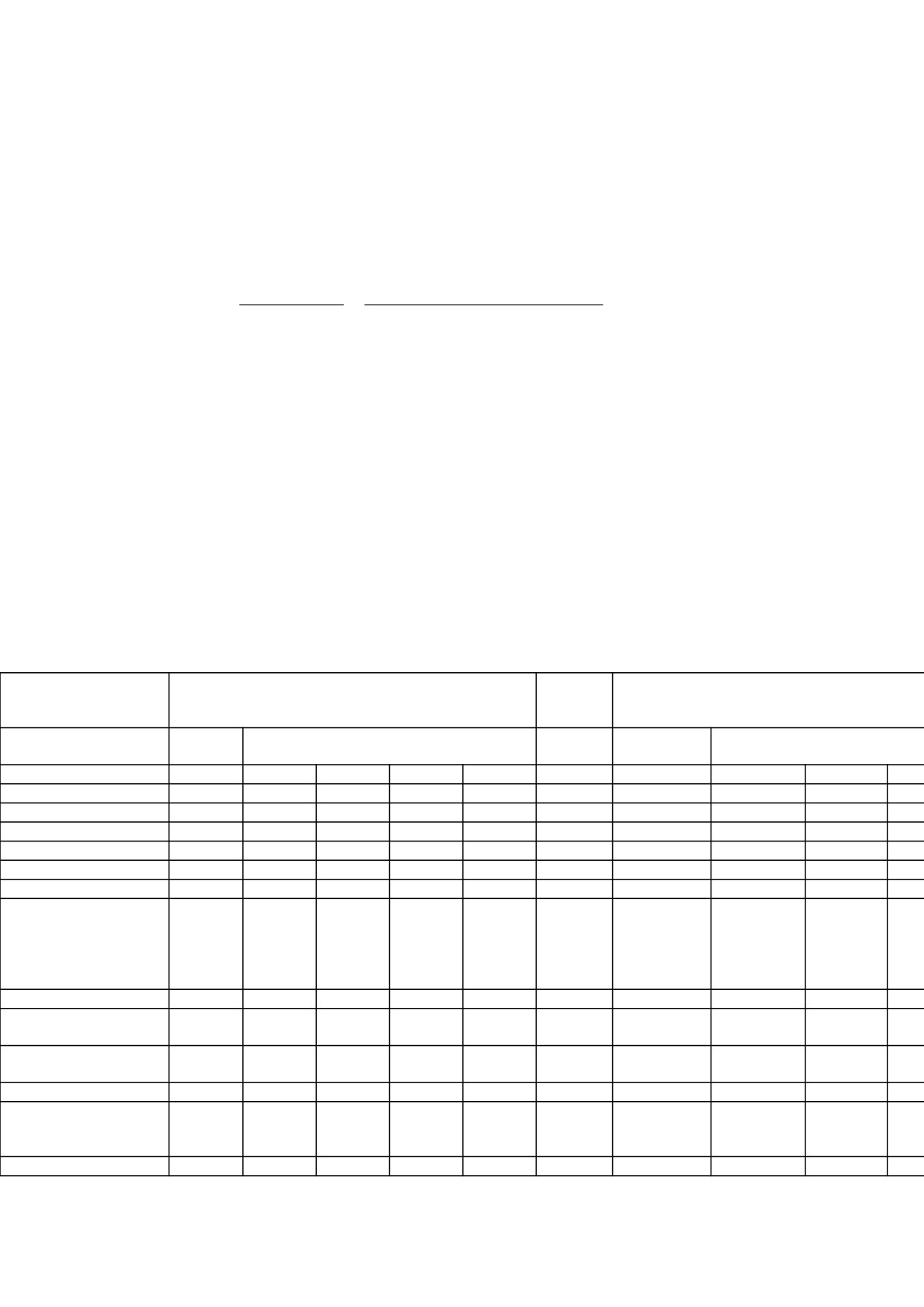

Таблица 25. Баланс времени работы оборудования

Показатели

Группа оборудования

Токарная

Фрезерная

Сверлильная

Формовочная

Количество станков, ед

45

67

23

35

Эффективный фонд времени работы

оборудования, станко-ч:

одного станка

3749

3749

3749

3749

группы станков

168705

251183

86227

131215

Трудоемкость программы действующих

станков, нормо-ч, в т.ч.:

станок А

71460

79400

31760

43670

станок Б

50660

83440

29800

50660

линия М

15300

19800

2790

5940

линия Н

18000

26000

5300

6600

запасные части

4664

6139

3206

2090

инструменты

7771

10232

5344

3483

Трудоемкость программы с учетом

выполнения норм выработки, станко-ч

152596

202713

71743

100396

Коэффициент загрузки оборудования

1

1

1

1

Расчетное количество оборудования

41

54

19

27

Недостаток станков (-)

Избыток станков (+)

+4

+13

+4

+8

Выводы и рекомендации: Оптимальная загрузка мощностей при

серийном производстве 75-85%. На данном заводе это условие выполняется

для всех групп оборудования. Средний коэффициент загрузки составит 82 %,

это значит, что предприятие работает эффективно. Таким образом догружать

станки с других участков не нужно, так как и есть необходимый резерв

оборудования.

2.3 Планирование материально-технического обеспечения

Потребность в материально-технических ресурсах определяется в

зависимости от характера применяемых материалов по основным и

вспомогательным материалам, покупным изделиям, инструменту в

натуральном и стоимостном выражении.

Потребность в основных и вспомогательных материалах определяется

в основном методом прямого счета, то есть путем изменения норм расхода на

соответствующий объем производства продукции в планируемом периоде.

Расчет потребности выполнен по таблице

26, для заполнения которой

используются исходные данные, приведенные в таблице 7, произвести также

дополнительные промежуточные расчеты стоимости шихты для выплавки

чугунного литья и стоимости чугунного литья (исходные данные п.п. 2.11-

2.13). Стоимость 1 т чугунного литья состоит из стоимости шихты, кокса,

формовочной земли и стержневой смеси. Расчет стоимости шихты

производится по таблице 27.

С

201606,36

Ш

С

ЧЛ

К

С С С

Ф

С

0,1250,3650,312

105,89р

е

Т

3043

ЧЛ

С

ш

где

- стоимость шихты, р.е.;

С

к

- стоимость кокса, р.е.;

С

ф

- стоимость формовочной земли, р.е.;

С

с

- стоимость стержневой смеси, р.е.;

Т

чл

- выход годного литья, т.

После определения потребности в основных материалах и покупных

изделиях рассчитаем стоимость вспомогательных материалов, потребляемых

в механическом и сборочном цехах.

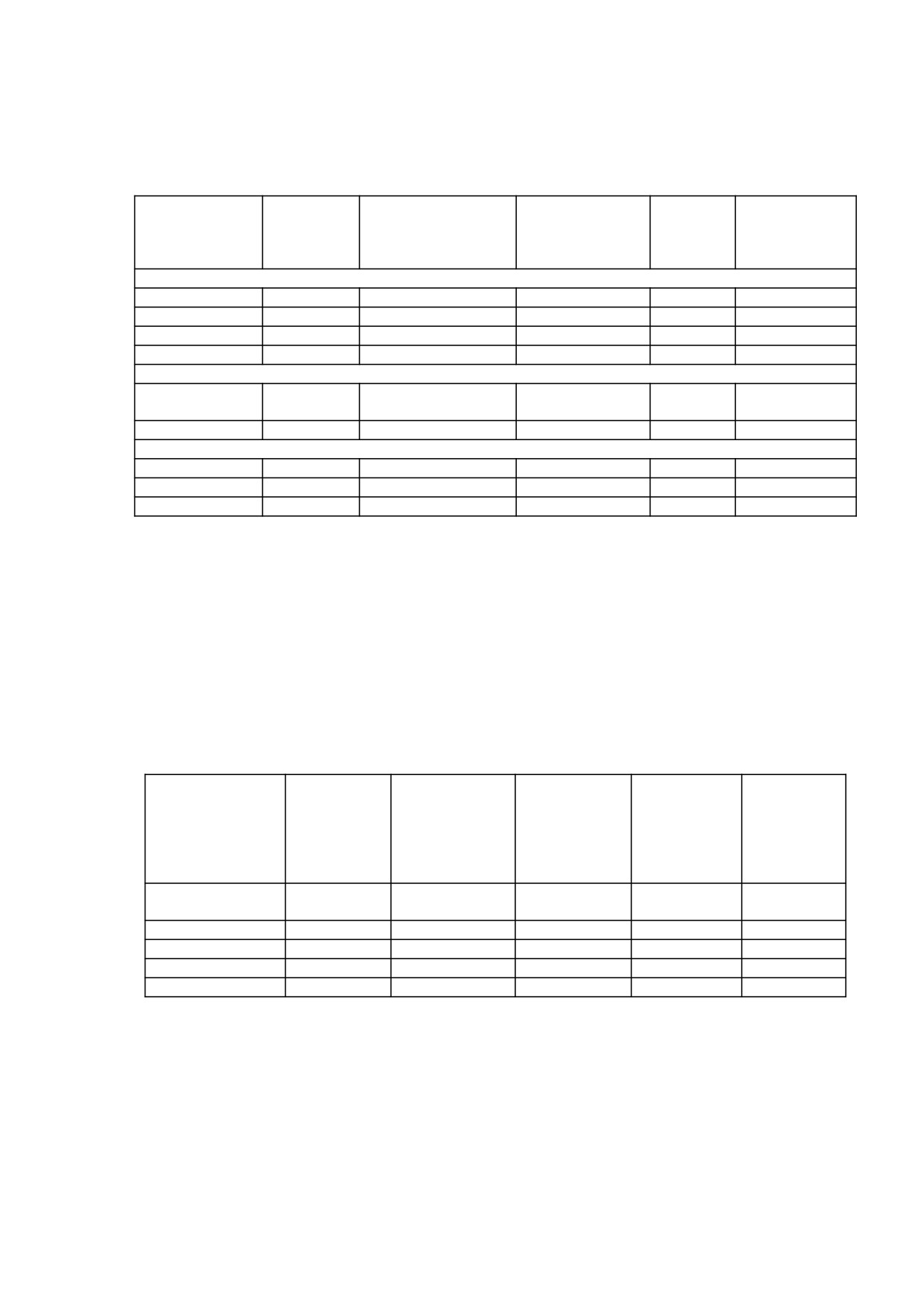

Таблица 26. Расчет потребности в материалах

Изделия и программа выпуска

ал

Станок А

Станок Б

Линия М

Линия Н

Норма

Стоимость, р.е.

Норма

Стоимость, р.е.

Норма

Стоимость, р.е.

Норма

Стоимость, р.е.

расхода, т

расхода, т

расхода, т

расхода, т

на

на

на

на пр.

на

на пр.

на

на пр.

на

на

на изд.

на пр.

на

на

на изд.

на пр.

изд

пр.

изд.

изд

изд.

изд.

пр.

изд

пр.

ное

3,0

119

317,6

126115

4,0

1192

423,5

126220

40,0

360

4235,6

38120

30

300

3176,7

31767

ное

0,5

198

150

59550

0,6

178,8

180

53640

6,0

54

1800

16200

5,0

50

1500

15000

0,2

79,4

21,4

8495,8

0,3

89,4

32,1

9565,8

8,0

72

856

7704

6,0

60

642

6420

ая

0,1

59,5

24,75

9825,7

0,1

29,8

16,5

4917

1,6

14,4

264

2376

1,2

12

198

1980

ая

ные

1,3

516

650

258050

1,5

447

750

223500

30,0

270

15000

135000

20

200

10000

100000

я

462036

417843

199400

15567

Таблица 27. Расчет стоимости шихты для выплавки чугунного литья

Рецептура

Металлическая

Рецептура шихты

Кол-во,

Цена

Стоимость

шихты

завалка

в % к

т

за 1 т,

компонентов

металлической

р.е.

шихты, р.е.

завалке

Лом чугунный

3803,75

30,00

1141,13

44,10

50323,61

Лом стальной

10,00

380,38

52,10

19817,54

Чугун литейный

40,00

1521,5

66,70

101484,05

Стружка

7,50

285,28

23,90

6818,22

чугунная

Стружка

7,50

285,28

23,30

6647,05

стальная

Скрап

3,00

114,11

17,40

1985,56

Ферропласты

2,00

76,08

191,00

14530,33

ИТОГО:

100,00

3803,75

418,50

201606,36

Потребность в инструменте и приспособлениях:

V

Н

170320274

,

П В

791990р

е

u

1000

1000

V

где

В

- валовая продукция, р.е.;

Н - норматив расхода на 1000 р.е. валовой продукции.

V

Н

791990

,

П

В

П

395995р

е

И

100

1000

V

Н

791990

,

Пс В

395995р

е

и

100

1000

На основании исходных данных (п. 2.14) определяется доля покупного

инструмента и инструмента собственного изготовления, составляется смета

затрат по инструментальному цеху (таблица 28) и распределяется

потребляемый инструмент по цехам (таблица 29).

Потребность в топливе для отопления производственных и

административных зданий и помещений:

v24

T

T

34240,375190

1610

BH

H

П

22

,

т

Т

7000

0,947000

Y

В котельной работают 5 человек со среднегодовой заработной платой,

составляющей 7832р.е.*5*12мес = 469920 р.е.

Кроме того, в котельной работает 1 руководитель со среднемесячной

заработной платой 13783 р.е.

Итого фонд заработной платы в котельной составит 635316 р.е.

На основании полученных данных составляется смета затрат по

котельной по форме, аналогичной таблице 28, с распределением затрат на

топливо по цехам завода (таблица 30).

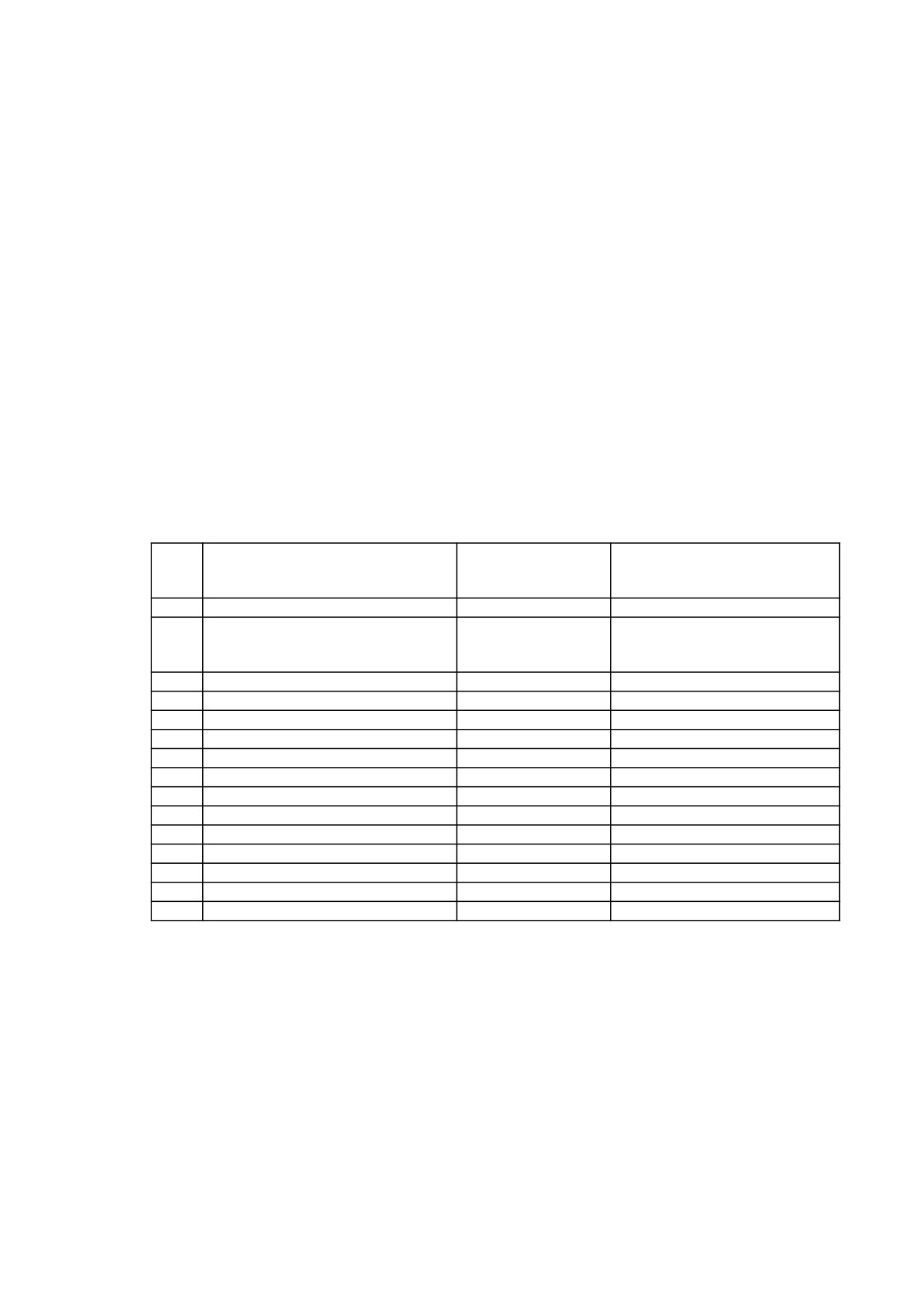

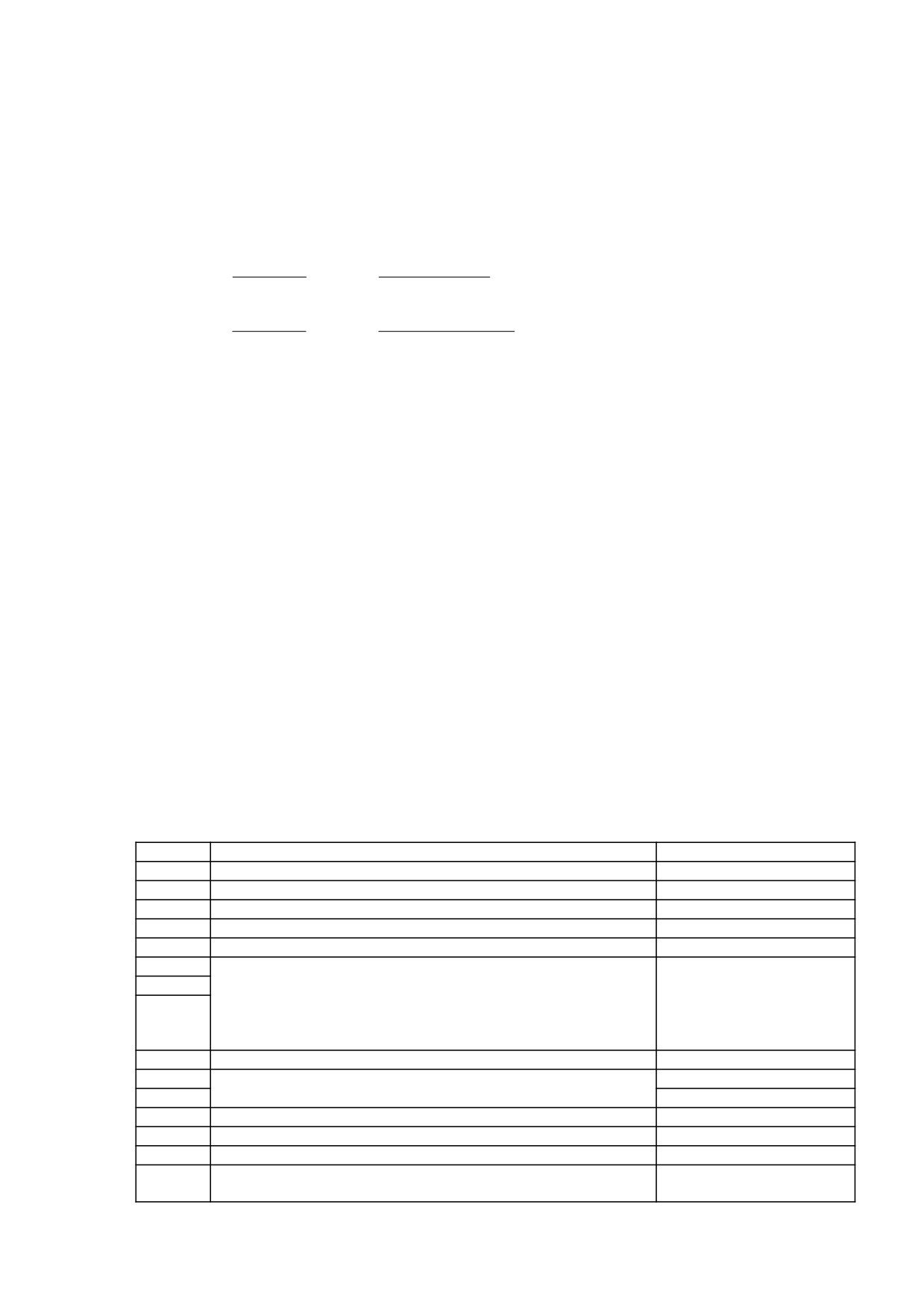

Таблица 28. Смета затрат по инструментальному цеху

№

Показатели

Затраты планируемого периода, р.е.

Источник

1

Материальные затраты, в т.ч.:

- сырье, основные и вспомога-тельные

33404

до 35%

материалы и полуфаб-рикаты,

приобретаемые со стороны;

- электроэнергия;

61315

п.2.29

- топливо

2

Расходы на оплату труда

85960

до 25%

3

Единый социальный налог

29226

34% от з/п

4

Амортизационные отчисления

33333

п.2.31

5

Прочие затраты

80970

Кот

12387

Тр

118799

Инстр

Всего расходов

455394

Таблица 29. Распределение инструмента по цехам для составления цеховой сметы

Цех

Стоимость инструментов, р.е.

Всего по цеху, р.е.

Покупных Пип

Собственного

с

изготовления Пи

Инструментальный

118798,5

59399,25

59399,3

Механический

336595,75

168297,9

168298

Сборочный

134638,3

67319,15

67319,2

Литейный

100978,73

50489,36

50489,4

Ремонтный

100978,73

50489,36

50489,4

Итого

791990

395995

395995

Таблица 30. Распределение услуг котельной по цехам завода

Наименование цеха

Услуги котельной, входящие

В т.ч. расходы на

Кубатура

в смету цеха, тыс р.е.

топливо

отапливаемых

помещений

Механический

269901

3378

10

Сборочный

188931

2365

7

Литейный

161941

2027

6

Ремонтный

134950

1689

5

Инструментальный

80970

1013

3

Общезаводские

80970

1013

3

помещения

ИТОГО

917663

11485

34

Таблица 30-1. Смета затрат по котельной

Показатели

Затраты планируемого

Источник

периода, р.е.

1

Материальные затраты, в т.ч.:

- сырье, основные и вспомогательные

11485

табл.30-1

материалы и полуфабрикаты,

приобретаемые со стороны;

- электроэнергия;

15328,83

п.2.29

- топливо

-

2

Расходы на оплату труда

635316

3

Единый социальный налог

216007

34% от з/п

4

Амортизационные отчисления

33333

п.2.31

5

Прочие затраты

6193

Тр

Всего расходов

917663

План по труду и кадрам

Для составления плана по труду и заработной плате необходимо

рассчитать плановый баланс рабочего времени одного рабочего (таблица 31).

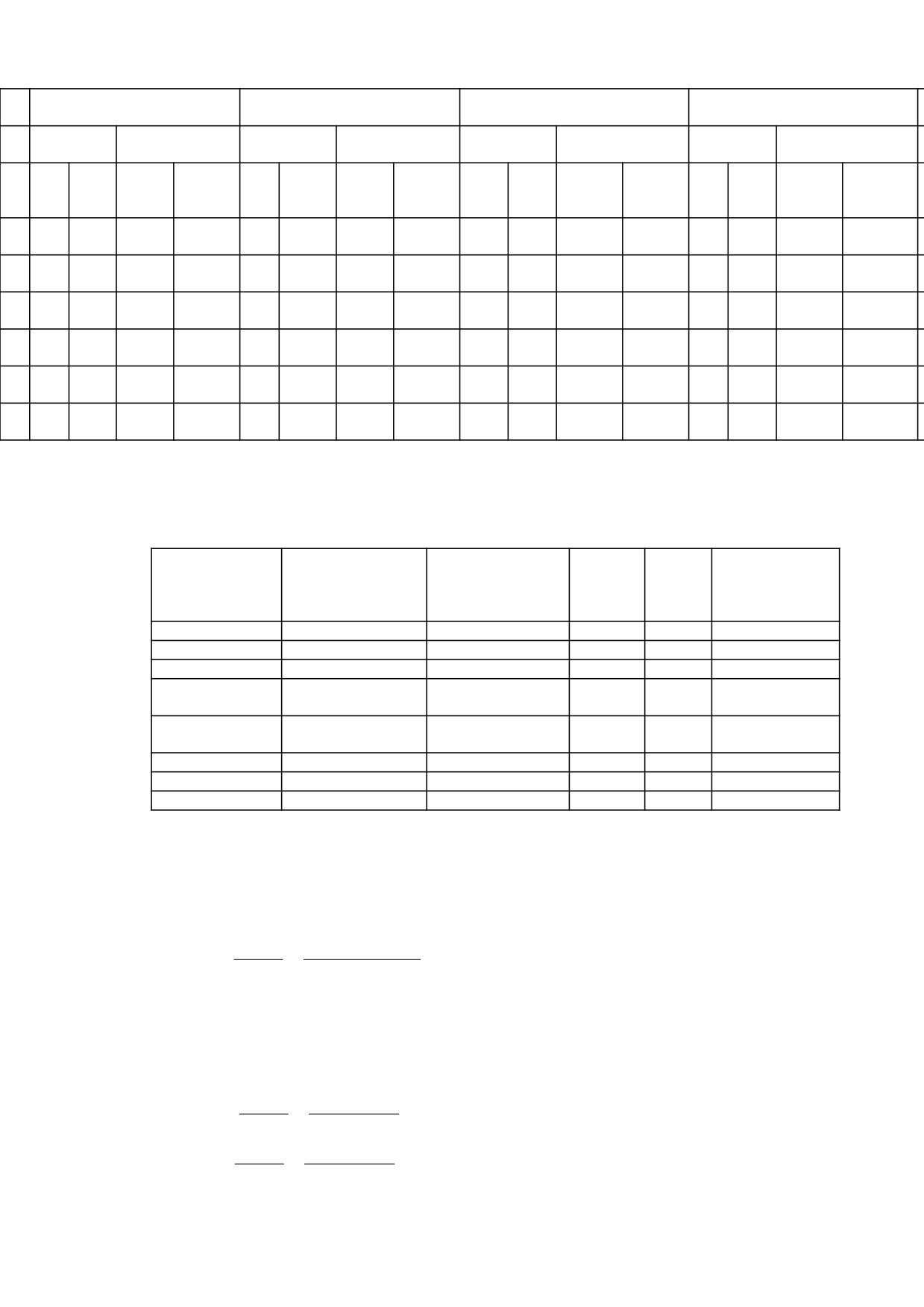

Таблица 31. Баланс рабочего времени при пятидневной неделе на 2014 г. для

рабочих механического, сборочного и литейного цехов

Показатели

План на 2013 г.

Всего

В том числе по кварталам

I

II

III

IV

Календарный фонд рабочего времени Fк,дн.

365

90

91

92

92

Количество нерабочих дней всего, в т.ч.:

132

33

32

26

27

- праздничных

14

- выходных

118

Номинальный фонд времени Fн (кол-во календарных рабочих

247

57

59

66

65

дней), дн.

Неявки на работу всего, дн., в т.ч.:

35/42

- очередные и дополнительные отпуска;

28/28

- отпуска по учебе;

- отпуска в связи с родами;

- по болезни;

5/12

- прочие неявки, разрешенные законом (выполнение

2/2

гособязанностей и др.);

- неявки с разрешения администрации;

- прогулы;

- целодневные простои

Число рабочих дней в году Fд, дн.

212\205

Потери рабочего времени в связи с сокращением рабочего дня

6

(кормящих матерей, подростков, предпраздничных дней), ч.

Средняя продолжительность рабочего дня,ч.

8

Полезный фонд рабочего времени одного рабочего Fq, ч.

1690/1634

Для расчета численности рабочих, требуемых для выполнения

производственной программы, необходимо рассчитать трудоемкость

производственной программы, исходя из плановой нормы времени на каждое

изделие (таблица 32). Исходные данные для заполнения: таблица 4, 10 и пр.

Расчеты численности рабочих основных цехов целесообразно

выполнять, заполнив таблицу 33.

Численность вспомогательных рабочих, руководителей, специалистов

и служащих в цехах рассчитывается укрупнено, % от численности основных

рабочих (исходные данные - таблицы 11 и 12).

Численность

руководителей,

специалистов

и

служащих

заводоуправления определяется в % от их числа в основных цехах (исходные

данные - п.2.20).

Таблица 32. Численность рабочих основных цехов

Профессии рабочих

Трудоемкость

Полезный фонд

Выполнение

Численность

программы,

времени одного

норм, %

рабочих, чел.

нормо-ч

рабочего Fд, ч

1. Механический цех

Токари

167855

1690

110

91

Фрезеровщики

225011

1690

111

120

Сверловщики

78200

1690

109

43

ИТОГО

471066

254

2. Сборочный цех

Слесари

363571

1690

112

192

3. Литейный цех

Формовщики

112443

1634

112

62

ИТОГО

476014

ВСЕГО

947080

508

Таблица 33. Трудоемкость производственной программы по изделиям и видам

работ на 2014 г.

ы

Изделия

Трудоемкость

годового

выпуска, норм

год

Станок А

Станок Б

Линия М

Линия Н

Трудо

Прогр

Трудое

Трудо

Прогр

Трудое

Трудо

Прогр

Трудое

Трудо

Прогр

Трудо

Запасн

Инс

емкос

амма

мкость

емкос

амма

мкость

емкос

амма

мкость

емкос

амма

емкос

ые

мент

ть

выпус

выпуска

ть

выпус

выпуск

ть

выпус

выпуск

ть

выпус

ть

части

собс

издел

ка, шт.

, нормо-

издел

ка, шт.

а,

издел

ка, шт.

а,

издел

ка,

выпус

нног

ия,

ч

ия,

нормо-

ия,

нормо-ч

ия,

шт.

ка,

изго

станк

станк

ч

станко

станко

нормо

лени

о-ч

о-ч

-ч

-ч

-ч

анический цех

ные

180

397

71460

170

298

50660

1700

9

15300

1800

10

18000

4664

7771

рные

200

397

79400

280

298

83440

2200

9

19800

2600

10

26000

6139

1023

ильные

80

397

31760

100

298

29800

310

9

2790

530

10

5300

3206

5344

О:

182620

163900

37890

49300

14009

2334

чные

320

397

127040

450

298

134100

4500

9

40500

3500

10

35000

10099

1683

овочные

110

397

43670

170

298

50660

660

9

5940

660

10

6600

2090

3483

О по

353330

348660

84330

90900

26198

4366

иям

Для характеристики состава кадров завода следует составить сводную

ведомость (таблица 34).

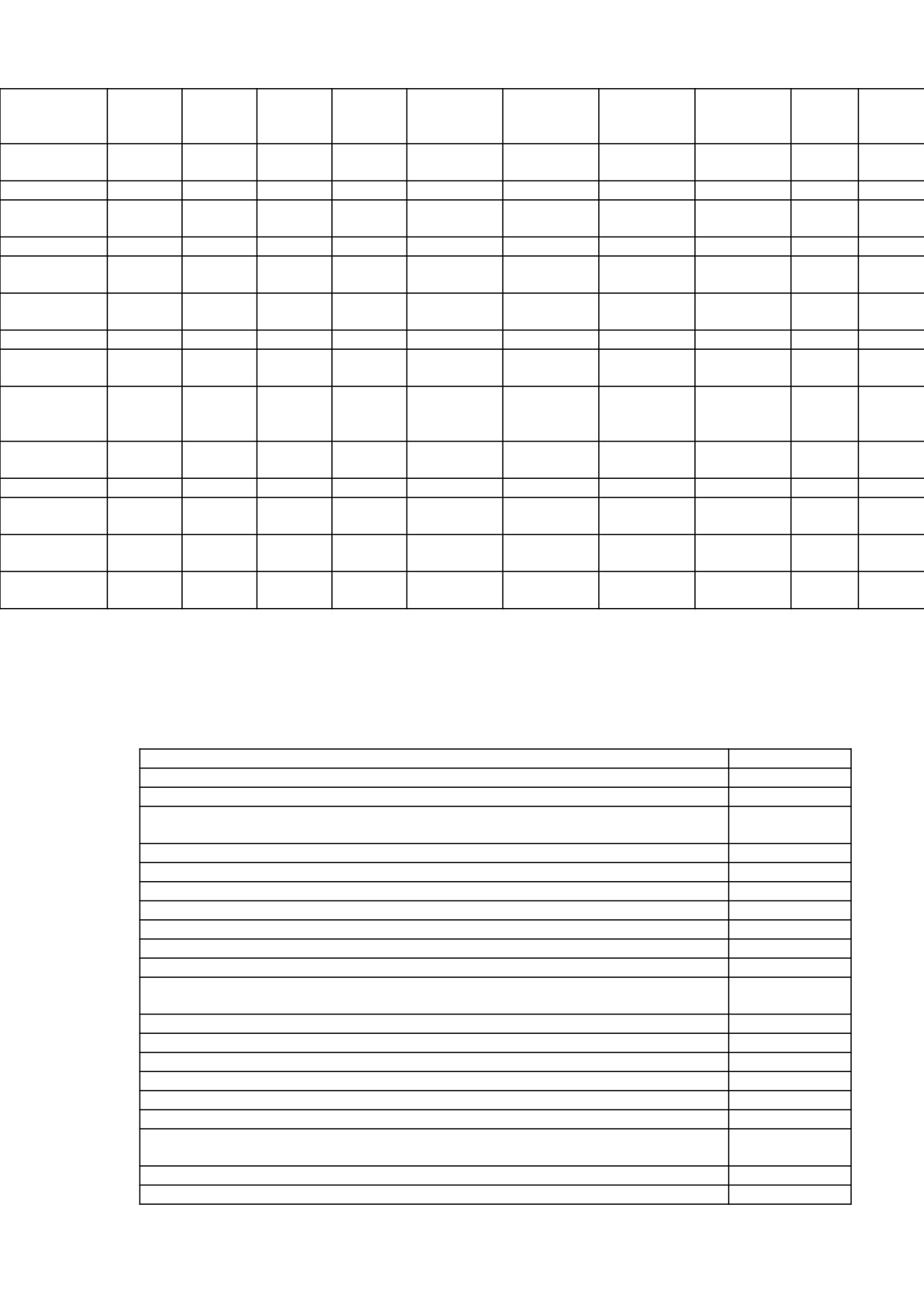

Таблица 34. Сводная ведомость работающих на заводе

Категория работающих

Количество

В процентах

человек

к основным

к общему количеству

рабочим цеха

работающих на заводе

1. Механический цех

Основные рабочие

254

100

28,4

Вспомогательные рабочие

102

40

11,4

Руководители и специалисты

42

16,5

4,7

Служащие

6

2,2

0,7

ИТОГО

404

45,2

2. Сборочный цех

Основные рабочие

192

100

21,5

Вспомогательные рабочие

63

33

7,1

Руководители и специалисты

23

12

2,6

Служащие

3

1,6

0,3

ИТОГО

281

31,5

3. Литейный цех

Основные рабочие

62

100

6,9

Вспомогательные рабочие

34

55

3,8

Руководители и специалисты

7

10,6

0,8

Служащие

1

0,5

0,1

ИТОГО

104

11,6

4. Ремонтный цех

Основные рабочие

36

100

4,0

Руководители и специалисты

4

11

0,4

ИТОГО

40

4,5

5. Котельная

Основные рабочие

5

100

0,6

Руководители и специалисты

1

20

0,1

ИТОГО

6

0,7

6. Заводоуправление

Вспомогательные рабочие

20

100

2,2

Руководители и специалисты

29

50

3,2

Служащие

9

15,5

1,0

ИТОГО

58

6,5

ВСЕГО

893

100,0

Предварительно рассчитать годовой фонд оплаты труда руководителей,

специалистов и служащих основных цехов (таблица 35), а также работающих

заводоуправления (таблица 36).

Таблица 35. Годовой фонд оплаты труда руководителей, специалистов и служащих

основных цехов

Персонал

Кол-

Среднемесячная

% зарплаты

Среднемесячная

Годовой

во,

зарплата основных

руководите

зарплата,

фонд

чел

рабочих (табл. 38), р.е.

лей от

р.е./мес.

оплаты

зарплаты

труда, р.е.

основных

рабочих

(табл. 12)

Механический цех

Руководители и

42

8577

1,22

10464

5274085

специалисты

Служащие

6

8577

0,7

6004

432281

ИТОГО по цеху

48

16468

5706366

Сборочный цех

Руководители и

23

9343

1,32

12332

3403748

специалисты

Служащие

3

9343

0,83

7755

279169

ИТОГО по цеху

26

20087

3682917

Литейный цех

Руководители и

7

10442

1,32

13783

1157762

специалисты

Служащие

1

10442

0,75

7832

93978

ИТОГО по цеху

8

21614

1251740

Таблица 36. Годовой фонд оплаты труда руководителей, специалистов и служащих

по заводоуправлению и в целом по заводу

Персонал

Кол

Среднемесячная

% зарплаты

Среднемесячная

Годовой

-во,

зарплата

работников

зарплата,

фонд

чел

категории по

заводоуправления

р.е./мес.

оплаты

основным цехам,

от зарплаты по

труда,

р.е.

основным цехам

р.е.

(табл. 12), %

Заводоуправление

Руководители и

29

12193

140

17071

5940551

специалисты

Служащие

9

7197

130

9356

1010416

ИТОГО по

38

26426

6950968

заводоуправлению

Ориентируясь на рассчитанную численность кадров, необходимо

принять окончательное решение по штатам, т.е. установить их функции,

должности и оклады, используя рекомендации, которые приведены в

приложении 2 [2]. Результаты следует оформить в таблице 37.

Таблица 37

Категория и должность

Кол-во, чел.

Оклад, р.е./

Годовой фонд

мес.

зарплаты по

окладам, р.е.

1. Механический цех

Руководители

Начальник цеха

1

18333

220000

Заместитель начальника цеха по технической

1

17500

210000

подготовке производства

Заместитель начальника цеха по производству

1

17500

210000

Начальник участка

5

14150

849000

Мастер I категории

3

12472

449000

Мастер

10

9033

1084000

Бригадир

10

7833

940000

Специалисты

Начальник

1

16667

200000

Инженер-технолог I категории

1

13333

160000

Инженер-конструктор II, III категории

8

8542

820000

Инженер по инструменту

1

8333

100000

Инженер-технолог

1

8333

100000

Служащие

Курьер

2

4208

101000

Бухгалтер

2

8333

200000

Нормировщик

1

5250

63000

ИТОГО

48

5706000

2. Сборочный цех

Руководители

Начальник цеха

1

22950

275400

Заместитель начальника цеха по технической

1

20033

240400

подготовке производства

Заместитель начальника цеха по производству

1

15200

182400

Мастер I категории

1

13333

160000

Мастер

5

12333

740000

Бригадир

6

12361

890000

Специалисты

Инженер-технолог I категории

1

12500

150000

Инженер-конструктор II, III категории

5

9500

570000

Инженер по инструменту

1

9617

115400

Инженер-технолог

1

9867

118400

Служащие

Курьер

1

5833

70000

Бухгалтер

1

8283

99400

Нормировщик

1

5883

70600

ИТОГО

26

3682000

3. Литейный цех

Руководители

Начальник цеха

1

22053,3333

264640

Заместитель начальника цеха по технической

1

16050

192600

подготовке производства

Заместитель начальника цеха по производству

1

14207

170484

Мастер I категории

1

12450

149400

Мастер

1

11400

136800

Специалисты

Инженер-технолог I категории

1

11190

134280

Инженер-технолог

1

9166,66667

110000

Служащие

Бухгалтер

1

7750

93000

ИТОГО

8

1251204

4. Заводоуправление

Руководители

Генеральный директор

1

44767

537200

Заместитель генерального директора

1

28024

336284

Начальник ОТиЗП

1

18650

223800

Начальник ТЭО

1

18650

223800

Начальник ОРЭиРМО

1

18650

223800

Начальник ОТК

1

18650

223800

Начальник ОТБ

1

18650

223800

Начальник ПДБ

1

18650

223800

Начальник ОСиС

1

18650

223800

Начальник ПТО

1

18650

223800

Начальник охраны

1

18650

223800

Специалисты

Специалист по труду и кадрам

3

15500

558000

Юрисконсульт

2

15500

372000

Экономист

4

15500

744000

Маркетолог

2

15500

372000

Менеджер

4

15500

744000

Инженер

2

15500

372000

Служащие

Бухгалтер

2

11500

276000

Секретарь

2

9500

228000

Нормировщик

1

8500

102000

Курьер

2

8458

203000

Уборщица

1

7667

92000

Всего

38

6950684

Итого

120

17589888

Расчет планового годового фонда заработной платы основных рабочих

производится укрупнено по среднему разряду работ с учетом доплат до

часового фонда и доплат до дневного фонда.

Расчет планового годового фонда заработной платы основных рабочих

по цехам производится в таблице 38.

Доплата до годового фонда заработной платы:

F

О

Г

ДН

D

;

М

D

Расчет доплат до годового фонда заработной платы по цехам завода

производится путем заполнения таблицы 39.

Тарифная ставка среднего разряда работ рабочих-сдельщиков

определяется по формуле:

М

Б

М

М

ТС ТС

ТС

ТС

р

р

ТС

45.9(52.5

45.9) * (4.5

4)

49.2 р.е./ч

,

ТС

45.9(52.5

45.9) * (4.5

4)

49.2 р.е./ч

,

ТС

40.8

45.9

40.83.5

343.35 р.е./ ч

,

ТС

45.9(52.5

45.9) * (4.5

4)

49.2 р.е./ч

,

ТС

56.9(65.2

56.9) * 4,2

458,56 р.е./ ч

,

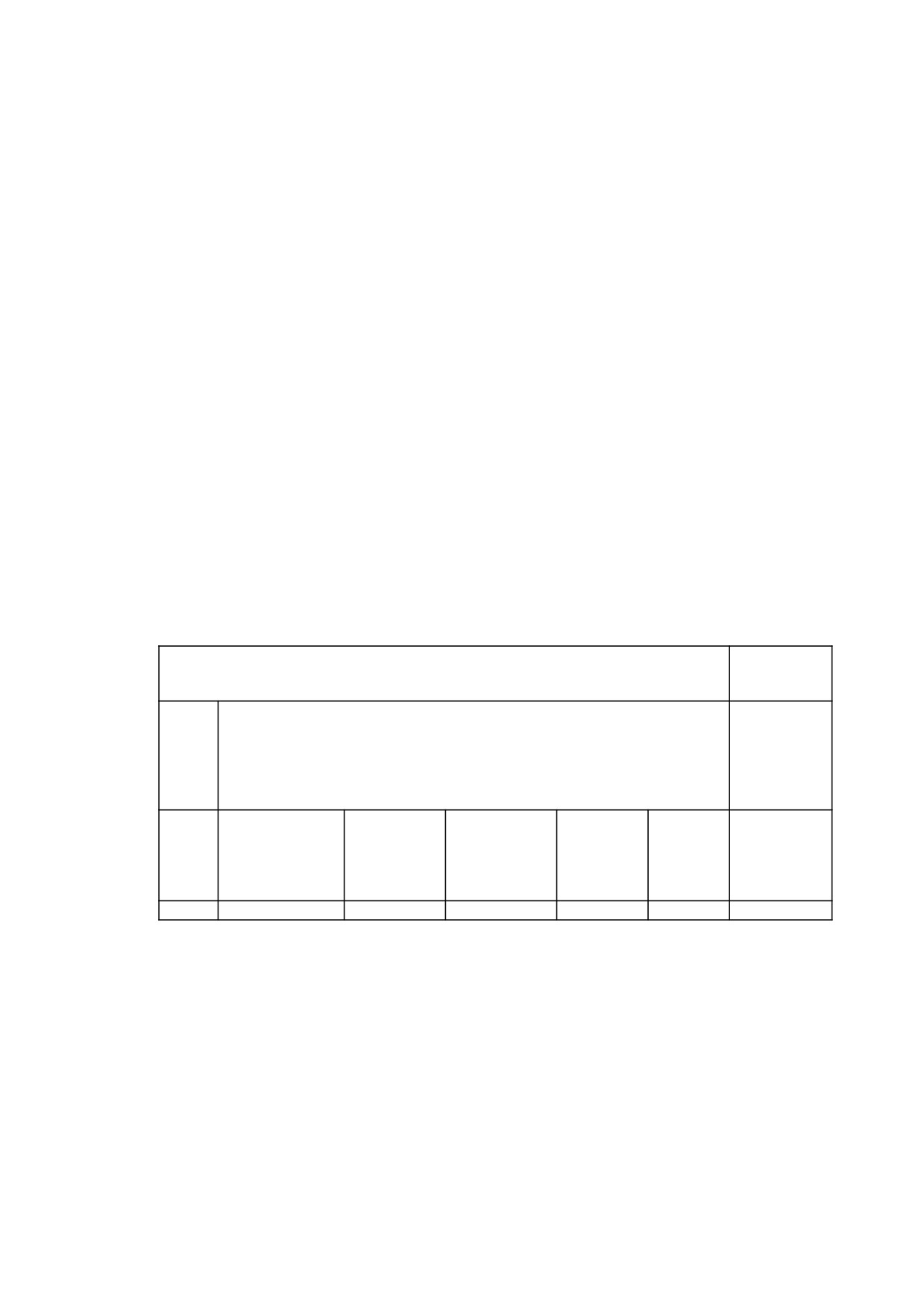

Таблица 38. Расчет планового фонда заработной платы основных рабочих завода

фессия

Трудоемко

Сред

Расцен

Тарифны

Доплаты

Итого

Доплаты

Итого

Доплаты

Итого

Числен

чих

сть работ,

ний

ка, р.е./

й фонд

до

часовой

до

фонд

до

годовой

ность

нормо-ч

разря

ч

зарплаты,

часового

фонд

дневного

дневной

годового

фонд

основн

д

р.е.

фонда

зарплаты,

фонда

зарплаты,

фонда

зарплаты,

ых

рабо

(гр.2*гр.4

зарплаты

р.е.

зарплаты

р.е.

зарплаты

р.е.

рабочих

т

)

, р.е.

(гр.5+гр.6

, р.е.

(гр.7+гр.8

, р.е.

(гр.9+гр.10

, чел.

)

)

(таб. 39)

)

еханический цех

ри

167855

4,5

49,2

8258466

247754

8506220

25518,66

8531739

1207322

9739060

91

зеровщики

225011

4,5

49,2

11070541

332116,2

11402657

34207,97

11436865

1618424

13055290

120

ловщики

78200

3,5

43,35

3389970

101699,1

3491669

10475,01

3502144

495586

3997731

43

ГО

471066

22718977

681569,3

23400547

70201,64

23470748

3321332

26792080

254

борочный цех

ари-

363571

4,5

49,2

17887693

894384,7

18782078

75128,31

18857206

2668473

21525679

192

щики

итейный цех

мовщики

112443

4,2

58,56

6584662

131693,2

6716355

60447,2

6776803

991727

7768530

62

ГО

947080

47191332

1707647

48898980

205777,1

49104757

6981532

56086289

508

Таблица 39. Расчет доплат годового фонда заработной платы по цехам

Профессии

Дневной

Средняя

Плановое кол-во

Плановое

Сумма доплат

рабочих

фонд

продолжительность

дней выполнения

кол-во

до годового

заработной

отпуска, дн.

гособязанностей

рабочих

фонда

платы, р.е.

дней

зарплаты, р.е.

1. Механический цех

Токари

8531739

28

2

212

1207322

Фрезеровщики

11436865

28

2

212

1618424

Сверловщики

3502144

28

2

212

495586

ИТОГО

23470748

3321332

2. Сборочный цех

Слесари-

18857206

28

2

212

2668473

сборщики

ИТОГО

3. Литейный цех

Формовщики

6776803

28

2

205

991727

ИТОГО

ВСЕГО

49104757

6981532

Годовой фонд заработной платы вспомогательных рабочих,

руководителей, специалистов и служащих цехов определяется в % от средней

заработной платы основных рабочих

(исходные данные

- п.2.18,

2.19).

Результаты расчета оформляются в виде таблицы 40.

Таблица 40. Годовой фонд заработной платы вспомогательных рабочих завода

Подразделение

Среднемесяч

Среднемесячна

Численность

Месячный

Годовой

завода

ная зарплата

я зарплата

вспомогательн

ФОТ

ФОТ

основного

одного

ых рабочих,

вспомогатель

вспомогател

рабочего,

вспомогательно

чел.

ных рабочих,

ьных

р.е./мес.

го рабочего,

р.е.

рабочих, р.е.

р.е./мес.

Механический

8577

7720

102

784319

9411828

цех

Сборочный цех

9343

8035

63

509082

6108988

Литейный цех

10442

9711

34

331134

3973603

Заводоуправление

9356

10292

20

205832

2469984

ИТОГО

219

1 830 367

21 964 402

Годовой фонд заработной платы руководителей, специалистов и

служащих заводоуправления определяется в процентном отношении от

средней заработной платы руководителей, специалистов и служащих

основных цехов и численности работников этих категорий (исходные данные

- п.2.20).

Годовой фонд заработной платы вспомогательных рабочих,

выполняющих общепроизводственные функции, определяется в процентном

отношении от средней заработной платы вспомогательных рабочих в

основных цехах и численности работников этой категории (исходные данные

- п.2.20).

Предварительно необходимо рассчитать тарифные ставки среднего

разряда рабочих-сдельщиков и повременщиков с нормальными и вредными

условиями труда для I разряда, а затем тарифную сетку согласно таблице 41.

Таблица 41. Тарифные ставки рабочих при нормальных условиях труда

Условия труда рабочих - нормальные

Тарифный коэффициент разряда

I

II

III

IV

V

VI

Тарифная ставка повременщиков

31,7

34,3

38,2

42,9

49,1

57,1

Тарифная ставка сдельщиков

33,9

36,7

40,8

45,9

52,5

61,0

Тарифная ставка станочников-

35,5

38,4

42,7

48,1

55,0

63,9

повременщиков

Тарифная ставка станочников-

37,9

41,0

45,6

51,3

58,7

68,2

сдельщиков

Для расчета среднемесячной нормы рабочего времени разделим

календарный фонд рабочего времени одного рабочего на число месяцев:

1970/12=164,2ч/мес.

n

TC

р.е./ч

5205

164.2 31.7

I

Тарифная ставка I разряда рабочих-сдельщиков (кроме станочников)

С

ТС

ТС

I

больше

I

на 7%.

n

TC

31.7

,07

33.9 р.е.

I

Тарифная ставка I разряда для рабочих станочников (сдельщиков и

повременщиков) больше на 12% тарифной ставки I разряда рабочих-

нестаночников.

TCn

стан

31.7,12

35.5 р.е.

I

TCс

стан

33.9,12

37.9 р.е.

I

Тарифная ставка I разряда для рабочих с тяжелыми и вредными

условиями труда больше тарифной ставки I разряда для рабочих с

нормальными условиями труда на 12-24%.

Таблица 42. Тарифные ставки рабочих при вредных условиях труда

Условия труда рабочих -

Тарифный коэффициент разряда

вредные

I

II

III

IV

V

VI

Основные рабочие (+24%)

Тарифная ставка

39,3

42,6

47,3

53,2

60,9

70,8

повременщиков

Тарифная ставка сдельщиков

42,0

45,5

50,6

56,9

65,2

75,7

Вспомогательные рабочие (+12%)

Тарифная ставка

35,5

38,4

42,7

48,1

55,0

63,9

повременщиков

Тарифная ставка сдельщиков

37,9

41,0

45,6

51,3

58,7

68,2

Планирование затрат на ремонт основных средств

Ремонт оборудования организуется по системе ППР исходя из

следующих данных: длительность ремонтного цикла - 6 лет; состав его -

капитальный ремонт; 2 средних;

6 малых. Кроме ремонтов, проводятся

осмотры - 4 раза в год.

Для составления плана по ремонту оборудования и сметы затрат на

ремонт необходимо рассчитать количество приведенных ЕРС на станочный

парк завода, определить среднегодовой объем работ (слесарных, станочных и

прочих) и рассчитать необходимое количество ремонтных рабочих (слесарей

по ремонту, станочников, электромонтажников и прочих).

Количество оборудования, находящееся в ежегодном плановом

ремонте, определяется исходя из наличия оборудования на

машиностроительном заводе (исходные данные - таблица 6) и примерного

количества оборудования, подвергаемого ежегодно плановым ремонтам

(исходные данные - таблица 17).

Расчет количества оборудования и количества приведенных ЕРС на

станочный парк завода производят, заполняя таблицу

43. для расчета

количества приведенных ЕРС по видам оборудования используются

следующие группы ремонтной сложности оборудования: токарные станки -

11; фрезерные - 13; сверлильные - 5; формовочные машины -7.

Для расчета численности рабочих ремонтного цеха необходимо

рассчитать трудоемкость работ по видам ремонта, исходя из нормативов

затрат времени на ЕРС

(таблица

44). Для заполнения таблицы

45

используются исходные данные таблицы 18.

Таблица 43. Расчет количества оборудования, подвергаемого ежегодно плановым

ремонтам

Оборудование

Виды ремонта

Осмотр

Капитальный

Средний

Малый

Кол-

Кол-во

во,

прив.

шт.

ЕРС.

Кол-

К-во

Кол-

К-во

Кол-

К-во

во, шт.

прив.

во, шт.

прив.

во, шт.

прив.

ЕРС.

ЕРС.

ЕРС.

Токарные станки

6

66

13

143

38

418

180

1980

Фрезерные станки

9

117

19

247

57

741

268

3484

Сверлильные станки

3

15

6

30

20

100

92

460

ИТОГО

18

198

38

420

115

1259

540

5924

металлорежущие:

Формовочные машины

18

126

28

196

53

371

140

980

ИТОГО литейное

18

126

28

196

53

371

140

980

оборудование:

ВСЕГО

36

324

66

616

168

1630

680

6904

Таблица 44. Трудоемкость работ по видам ремонта на 2014 г.

Работы

Трудоемкость работ по видам ремонта, нормо-ч

Итого по

видам

работ,

нормо-ч

Капитальный

Средний

Малый

Осмотр

На

На к-

На

На к-во

На

На к-во

На

На к-во

ЕРС

во

ЕРС

прив.

ЕРС

прив.

ЕРС

прив.

прив.

ЕРС

ЕРС

ЕРС

ЕРС

Слесарные

23

7452

16

9856

4

6520

0,75

5178

29006

Станочные

10

3240

7

4312

2

3260

0,1

690,4

11502,4

Прочие

2

648

0,5

308

0,1

163

0

0

1119

Итого

35

11340

23,5

14476

6,1

9943

0,85

5868,4

41627,4

механическая

часть

Электромонта

15

4860

7

4312

1,2

1956

0

0

11128

жные работы

ВСЕГО

50

16200

30,5

18788

7,3

11899

0,85

5868,4

52755,4

Для расчета численности рабочих ремонтного цеха необходимо

заполнить таблицу

45. численность ремонтных рабочих рассчитывается

исходя из общей трудоемкости, полезного фонда времени одного рабочего и

среднего процента выполнения норм по механическому цеху.

Таблица 45. Численность рабочих ремонтного цеха

Профессии рабочих

Трудоемкость

Полезный

Выполнение

Численность

программы,

фонд времени

норм, %

рабочих, чел

нормо-ч

одного

рабочего

Слесари

29006

1690

110

19

Станочники

11502

1690

110

8

Прочие

1119

1690

110

1

Итого механическая часть

41627

28

Электромеханики

11128

1690

110

8

ВСЕГО

52755

36

Расчет фонда заработной платы рабочих ремонтного цеха производится

аналогично расчету заработной платы рабочих основных цехов (таблица 39).

Для расчета фонда заработной платы рабочих ремонтного цеха используются

исходные данные п.2.16; доплаты, соответствующие механическому цеху;

численность руководящих работников, специалистов и служащих

-

4

человека со средней заработной платой этих категорий работников

механического цеха.

Расчет планового годового фонда заработной платы основных рабочих

ремонтного цеха производится в таблице 45-1.

Расчет доплат до годового фонда заработной платы по ремонтному

цеху завода производится путем заполнения таблицы 45-2.

Таблица 46. Расчет доплат годового фонда заработной платы рабочих ремонтного

цеха

Профессии рабочих

Дневной

Средняя

Плановое кол-во

Плановое

Сумма доплат

фонд

продолжите

дней

кол-во

до годового

заработной

льность

выполнения

рабочих

фонда

платы, р.е.

отпуска, дн.

гособязанностей

дней

зарплаты, р.е.

1. Механический цех

Слесари

1 474 3318

28,00

2,00

212,00

208630

Станочники

584644

28,00

2,00

212,00

82733

Прочие

56877

28,00

2,00

212,00

8049

ИТОГО

2115839

299411

2. Сборочный цех

Электромеханики

577172

28,00

2,00

205,00

81675

ИТОГО

2 693011

381086

Таблица 47. Расчет планового фонда заработной платы рабочих ремонтного цеха

ессия

Трудое

Сред

Расц

Тарифны

Доплаты

Итого

Доплат

Итого фонд

Доплаты

Итого годо-

Числен

их

мкость

ний

енка,

й фонд

до

часовой

ы до

дневной

до

вой фонд

ность

работ,

разря

р.е./ч

зарплаты,

часового

фонд

дневног

зарплаты,

годового

зарплаты,

основн

нормо-ч

д

р.е.

фонда

зарплаты,

о фонда

р.е.

фонда

р.е.

ых

рабо

(гр.2*гр.4

зарплаты,

р.е.

зарплат

(гр.7+гр.8)

зарплаты,

(гр.9+гр.10)

рабочи

т

)

р.е.

(гр.5+гр.6

ы, р.е.

р.е. (таб.

х, чел.

)

39)

ри-

29006

4,5

49,2

1 427 095

42 813

1 469 908

4 410

1 474 318

208 630

1 682 948

19

щики

очники

11502,4

4,5

49,2

565 918

16 978

582 896

1 749

584 644

82 733

667 377

8

ие

1119

4,5

49,2

55 055

1 652

56 706

170

56 877

8 049

64 925

1

ГО

41627,4

2 048 068

61 442

2 109 510

6 329

2 115 839

299 411

2 415 250

28

ическая

ромехан

11128

4,5

49,2

547 498

27 375

574 872

2 299

577 172

81 675

658 847

8

О

52755,4

2 595 566

88 817

2 684 383

8 628

2 693 011

381 086

3 074 097

36

их

Расчет стоимости материалов, покупных и комплектующих изделий по

видам ремонта производят, заполняя таблицу

48. для расчета годового

расхода материалов и покупных изделий на ремонт, осмотр и межремонтное

обслуживание по группам оборудования используют нормативы затрат на

ЕРС, приведенные в исходных данных п.2.27.

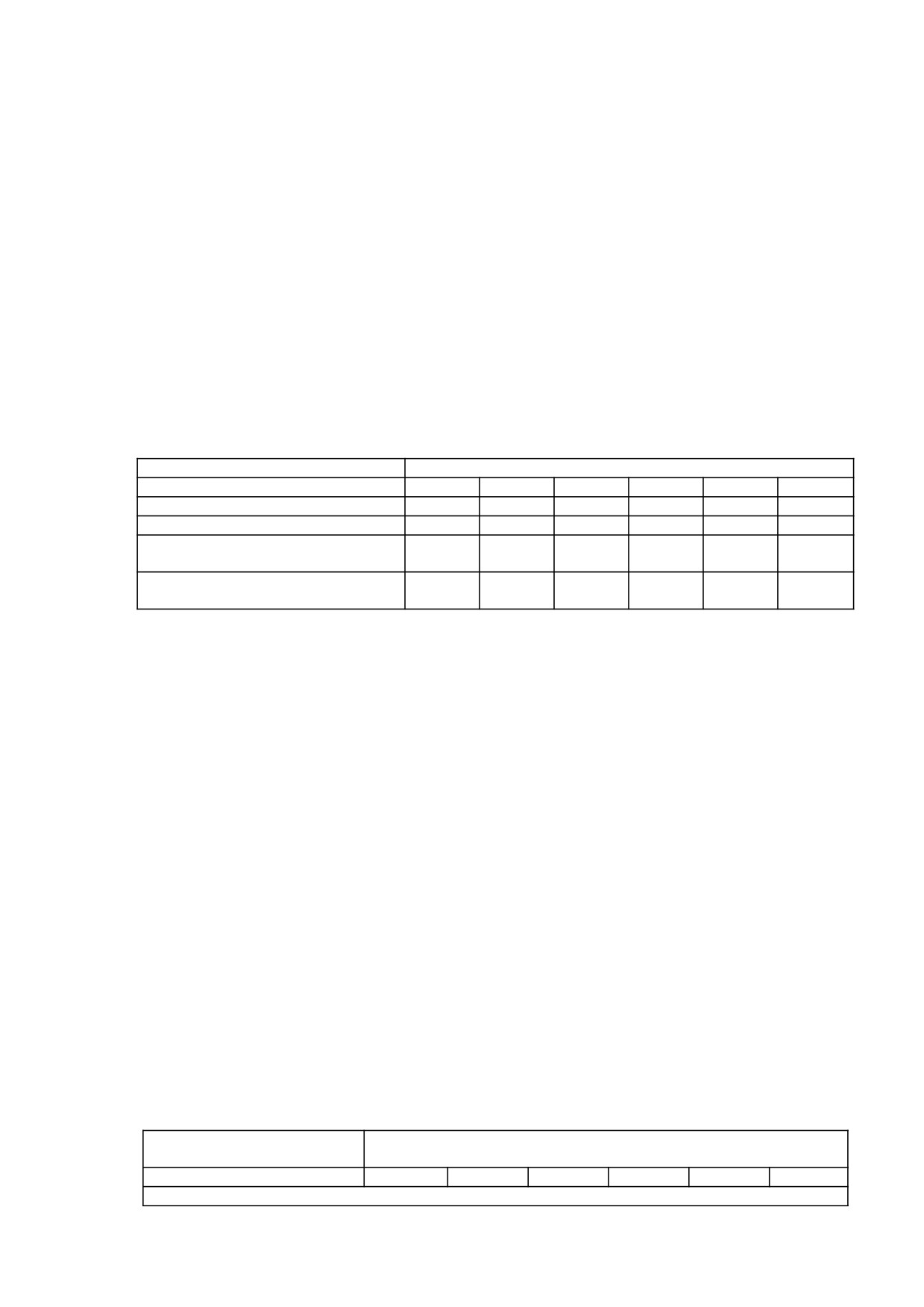

Таблица

48. Затраты материалов, покупных и комплектующих изделий на

плановый ремонт

Оборудование

Затраты по видам ремонта, р.е.

Итого затрат

на объем

работ в ЕРС,

р.е.

Капитальный

Средний

Малый

На

На к-во

На ЕРС

На к-во

На ЕРС

На к-во

ЕРС

прив.

прив.

прив.

ЕРС

ЕРС

ЕРС

Металлорежущие

8,65

1712,7

4,07

1709,4

0,9

1133,1

4555,2

станки

Формовочные

30,8

3880,8

15,6

3057,6

2,7

1001,7

7940,1

машины

ВСЕГО

5593,5

4767

2134,8

12495,3

Затраты на материалы для проведения осмотров и межремонтное

обслуживание Змос по виду оборудования определяется по формуле:

о

о

окр

окр

З

N З

E

З

E

З

,

мос

ед.о

рс

ерс

рс

ерс

где N - количество данного вида оборудования на заводе, шт.;

З

ед.о.

- затраты на материалы на межремонтное обслуживание по виду

оборудования, р.е.;

о

окр

Е

,

Е

рс

рс

- количество приведенных ЕРС по виду оборудования

соответственно на осмотр вообще и осмотр перед капитальным ремонтом;

о

окр

З

З

ерс

ерс

,

- затраты на материалы соответственно на осмотр вообще и

осмотр перед капитальным ремонтом на приведенную единицу ремонтной

сложности, р.е.

По металлорежущему оборудованию:

N=45+67+23=135

Змос=135*0,43+5924*0,04+198*0,05=305р.е.

По литейному оборудованию

Змос=35*1,33+980*0,05+126*0,07=104р.е.

На основании расчетов составляется смета затрат на ремонт (таблица

49).

Таблица 49. Смета затрат по ремонтному цеху

№ п/

Показатели

Затраты

Источник

п

планируемого

периода, р.е.

1

Материальные затраты, в т.ч.:

- основные и вспомогательные

12495,3

табл.46

материалы и полуфабрикаты,

приобретенные со стороны;

305

Змос

104

Змос

- электроэнергия;

81754

п.2.29

- топливо

-

2

Расходы на оплату труда

3 074 097

табл.46

3

Единый социальный налог

1045193

34% от з/п

4

Амортизационные отчисления

200 000

п.2.31

5

Прочие затраты

89281

2%

100978,73

Инструментальный (Табл. 29)

12 387

Транспортный (Табл. 54)

134950

котельный

Всего расходов

4751136

Распределение затрат на ремонт по цехам производится

пропорционально количеству ЕРС в каждом цехе (таблица 50).

Таблица 50. Распределение затрат на ремонт по цехам

Подразделение завода

Количество ЕРС

Затраты на ремонт, р.е.

Механический

1877

3469993

Литейный

693

1281143

ВСЕГО

2570

4751136

Планирование затрат на электроэнергию

Затраты на электроэнергию рассчитываются по формуле укрупненного

расчета:

ВПЗЭ

1703202730

Зэл

510961р

е

1000

1000

Таблица 51. Расчет затрат на электроэнергию по цехам завода

Цех

Распределение электроэнергии по

Затраты цеха на электроэнергию, р.е.

потребителям, %

механический

30

153288,3

сборочный

17

86863,37

литейный

16

81753,76

ремонтный

16

81753,76

инструментальный

12

61315,32

транспортный

4

20438,44

котельная

3

15328,83

заводоуправление

2

10219,22

всего

100

510 961,00

Расчет затрат на транспорт

Затраты на транспортировку определяются в процентах от всех затрат

на основные и вспомогательные материалы, покупные и комплектующие

изделия, инструменты, топливо (таблица 52).

По исходным данным, приведенным в п.2.30, определяются по

транспортному цеху затраты на материалы, горючее и заработную плату,

составляется смета затрат по транспортному цеху по форме, аналогичной

форме по ремонтному цеху

(таблица

53), распределяются затраты на

транспорт между потребителями.

Таблица 52. Расчет затрат на транспортировку

№ п/

Наименование затрат по

Объем перевозок,

Норматив

Объем расходов

п

объемам перевозок

р.е.

расходов на

на транспорт, тыс.

транспорт

р.е.

1

Материалы на основное

производство:

- основные

1240620

X

X

- вспомогательные

372186

X

X

2

Топливо

11485

X

X

3

Инструмент покупной

395995

X

X

4

Материалы на инструмент

395995

X

X

собственного производства

5

Основные и вспомогательные

12495

X

X

материалы на ремонт

ВСЕГО

2428776

5,1

123868

Таблица 53. Смета затрат по транспортному цеху

№ п/п

Показатели

Затраты

Источник

планируемого

периода

1

Материальные затраты, в т.ч.:

- сырье, основные и вспомогательные

12387

10% гр.5 табл.49

материалы и полуфабрикаты,

приобретенные со стороны;

- электроэнергия

20438,44

- топливо

12387

10% гр.5 табл.49

2

Расходы на оплату труда

40300

До 60% гр.5 табл.49

3

Единый социальный налог

5023

34% от з/п

4

Амортизационные отчисления

33333

5

Прочие затраты

-

Всего расходов

123868

Гр. 5 табл. 49

Таблица 54. Распределение затрат транспортного цеха по цехам завода

Цеха

распределение, %

затраты, тыс. р.е.

механический

30

37160

сборочный

15

18580

литейный

25

30967

ремонтный

10

12387

инструментальный

10

12387

котельная

5

6193

заводоуправление

5

6193

всего

100

123868

Расчет амортизационных отчислений

Расчет амортизационных отчислений производится в целом по заводу и

цехам, согласно данным приведенным в п.2.31.

В целом по заводу:

А=20000000*10%=2000000

По цехам:

А

700000010%

700тыс. р.е.

механ

А

400000010%

400тыс.р.е.

лит

А

40000000%

400тыс.ре

сбор

А

3333330%

33,333тыс

.ре

инстр

А

33333310%

33,333тыс.р.е..

кот

А

3333330%

33,333тыс

.р.е..

транс

А

20000000%200тыс.ре

ремонт

А

20000000%

200тыс.ре

общезав

План по себестоимости, прибыли, рентабельности

План по себестоимости, прибыли, рентабельности предусматривает

составление сметы общепроизводственных расходов и общехозяйственных

расходов, плановых калькуляций на изделие, определение прибыли и

рентабельности.

Сметы общепроизводственных расходов

(таблица

55)

и

общехозяйственных расходов

(таблица

56) составляются на основании

предыдущих расчетов и исходных данных, приведенных в п.2.32-2.34.

Таблица 55. Смета общепроизводственных расходов

Номер

Статья

Сумма, р.е.

Источник

статьи

1

Амортизация основных

700000

100% от механического цеха

средств

400000

100% от литейного цеха

400000

100% от сборочного цеха

186093

100% от механического цеха

186093

100% от сборочного цеха

15118194

100% от механического цеха

9791905

100% от литейного цеха

5225343

100% от сборочного цеха

10246050

Единый социальный налог на

вышеперечисленную зарплату

269901

100% от механического цеха

161941

100% от литейного цеха

188931

100% от сборочного цеха

153288,3

100% от механического цеха

81753,76

100% от литейного цеха

86863,37

100% от сборочного цеха

3402975

100% от механического цеха

1256400

100% от литейного цеха

336595,75

100% от механического цеха

134638,3

100% от сборочного цеха

100978,73

100% от литейного цеха

3

Прочие расходы

3.1

37160

100% от механического цеха

30967

100% от литейного цеха

18580

100% от сборочного цеха

3.2

Прочие расходы, не учтенные

404084

100% от механического цеха

ни в одной из

вышеперечисленных статей

236479

100% от литейного цеха

124808

100% от сборочного цеха

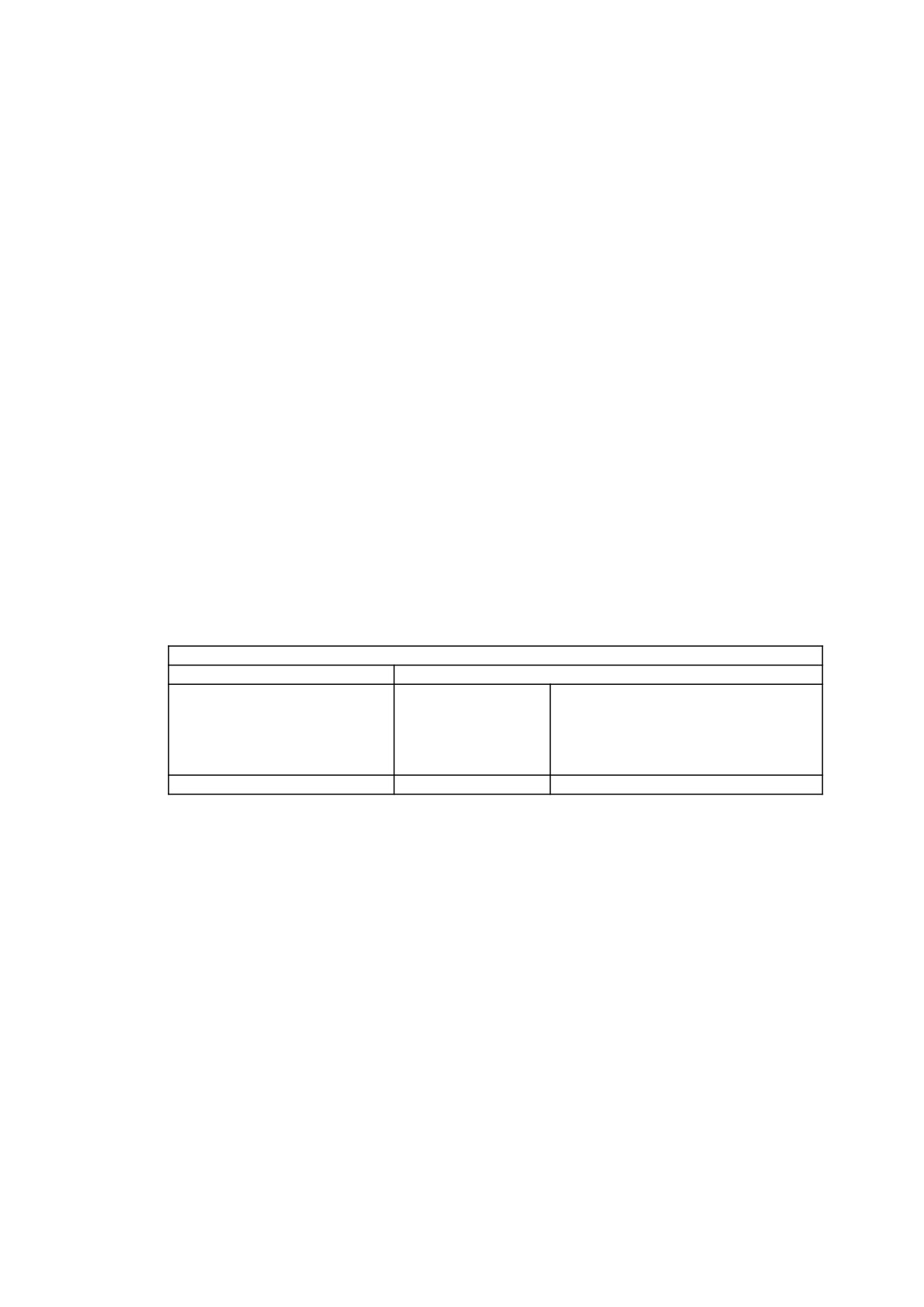

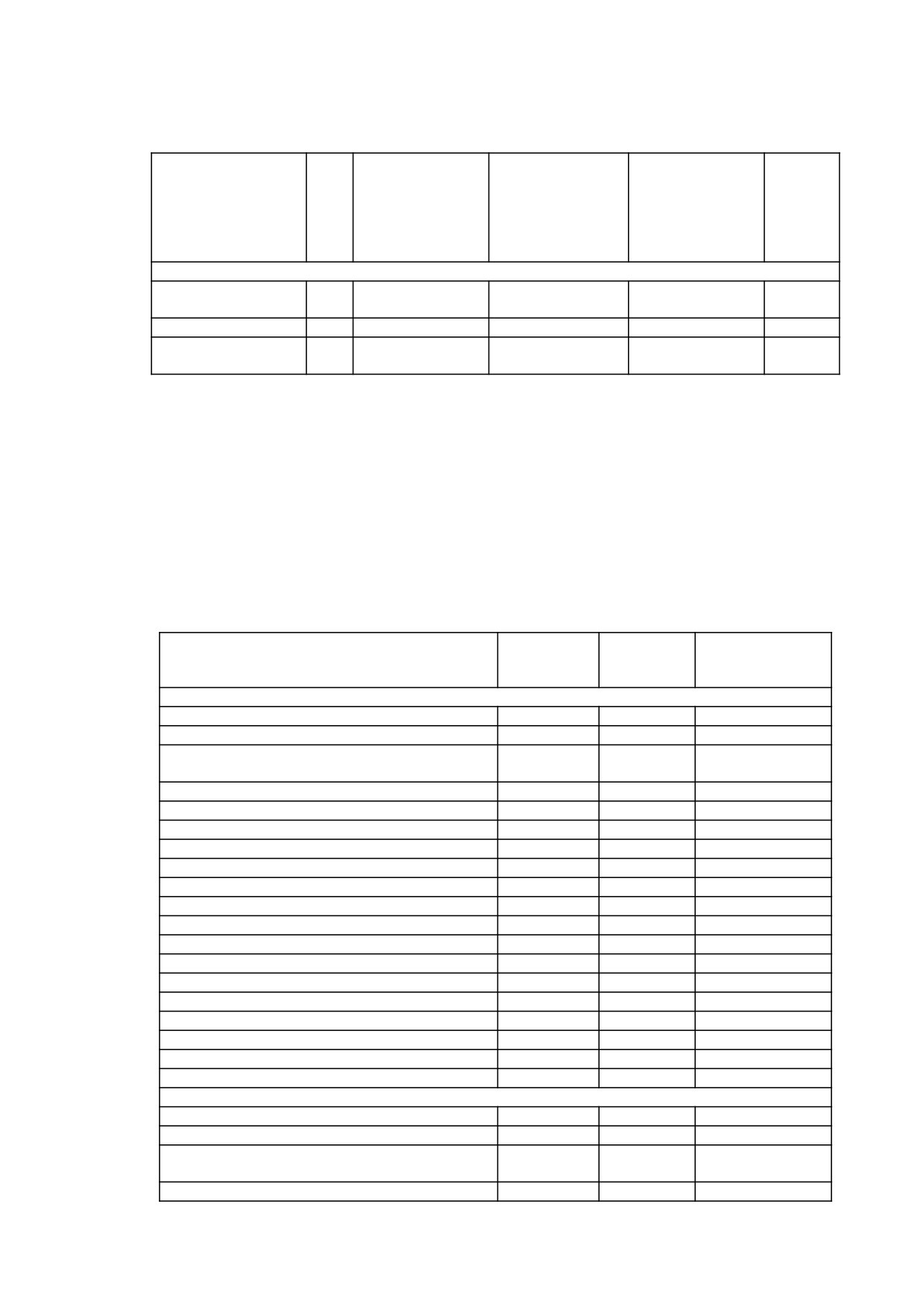

Таблица 56. Смета общехозяйственных расходов машиностроительного завода

Номер статьи

Статья

Сумма, р.е.

Источник

1

Оплата труда

9420952

Оплата труда руководителей,

административно-

специалистов и служащих.

управленческого

персонала

3203124

Единый социальный налог на нее

2

Амортизация основных

200000

Амортизационные отчисления

средств

Расходы на ремонт и

80970

Услуги котельной

содержание основных

средств управленческого

и общехозяйственного

назначения

10219

Электроэнергия

6193

Услуги транспортного цеха

300000

Вспомогательные материалы

3

Налоги, сборы и прочие

220000

налоги

обязательные отчисления

и расходы

120000

прочие денежные средства

ИТОГО:

13561458

Цеховые сметы затрат на производство составляются по таблице 57,

для их заполнения используются предыдущие расчеты и сметы затрат по

вспомогательным цехам.

На основании цеховых смет затрат на производство составляется

заводская смета затрат на производство

(таблица

58) и определяется

себестоимость валовой и товарной продукции.

Таблица 57 Цеховые сметы затрат на производство по машиностроительному

заводу, тыс. р.е.

ты

Смета затрат на производство по цехам

сумма

общехо

Исключа

цеховых

зяйстве

мый

смет на

нные

внутриза

производст

расход

одской

во

ы

оборот

(гр.2+3+4

+5)

ремонтн

инструм

транспо

котельн

литейный

механическ

сборочный

ый

ентальн

ртный

ая

ий

ый

е, основные

12,4953

33,403

12,387

11,485

466,613

51,2844

716,55

1304,2177

69,7703

иалы и

фабрикаты

лектующие

50,489

50,48936

168,2979

67,3192

336,59546

50,489

ия и покупные

фабрикаты,

и

водственно

тера

могательные

186,093

186,093

372,186

300

0

иалы

во со стороны

12,387

12,387

12,387

роэнергия со

81,7537

61,3153