Аппарат ИВЛ ФАЗА-5. РУКОВОДСТВО ПО КАПИТАЛЬНОМУ РЕМОНТУ

СОДЕРЖАНИЕ

1.

Введение

2

2.

Общие указания по ремонту

2

3.

Перечень обязательных работ

4

4.

Возможные неисправности и способы их устранения

5

5.

Разборка аппарата ИВЛ ФАЗА-5

12

5.1.

Разборка блока электроники

13

5.1.1.

Разборка передней панели

13

5.1.2.

Разборка верхней панели

14

5.1.3.

Разборка нижней панели

15

5.2.

Разборка рабочего блока

16

5.3.

Разборка энергетического блока

17

5.4.

Разборка воздуходувки

18

5.5.

Разборка распределительной платы

19

6.

Дефектация аппарата ИВЛ ФАЗА-5

20

6.1.

Дефектация узлов блока электроники

20

6.1.1.

Характеристика изделия, как объекта ремонта

20

6.1.2.

Методика определения дефектов в изделии

20

6.2.

Дефектация узлов рабочего блока

22

7.

Сборка аппарата ИВЛ ФАЗА-5

23

7.1.

Сборка воздуходувки

23

7.2.

Сборка энергетического блока

25

7.3.

Сборка распределительной платы

27

7.4.

Сборка рабочего блока

30

7.5.

Сборка блока электроники

33

7.5.1.

Сборка верхней панели

33

7.5.2.

Сборка передней панели

35

7.5.3.

Сборка нижней панели

36

7.5.4.

Сборка блока электроники

37

7.6.

Сборка аппарата ИВЛ ФАЗА-5

38

8.

Блок электроники. Общая характеристика, описание работы

39

8.1.

Общая характеристика блока электроники

39

8.2.

Основные технические данные

39

8.3.

Краткое описание работы блока электроники

40

8.3.1.

Панель нижняя

40

8.3.2.

Блок питания

41

8.3.3.

Блок управления

43

8.3.4.

Блок усилителей

48

8.3.5.

Панель передняя

55

8.3.6.

Панель верхняя

59

8.3.7.

Блок индикации

60

Приложение 1. Инструкция по применению смазки в изделии

62

Приложение 2.Инструкция по контровке и пломбировке резьбовых

64

соединений в сборочных единицах аппарата ИВЛ ФАЗА-5

Приложение 3. Инструкция по пайке оловянно-свинцовыми

67

припоями

Приложение 4. Инструкция по дополнительной проверке и

72

регулировке рабочего блока

Приложение 5. Ведомость запасных частей для капитального ремонта

73

Приложение 6. Перечень обязательных документов и чертежей

78

Приложение 7. Приложения к РП5.00-00.000 ТУ

79

1

1.ВВЕДЕНИЕ

Настоящее руководство разработано на капитальный ремонт аппарата

искусственной вентиляции легких ФАЗА-5. Руководство представляет собой

документ, содержащий указания по организации производства ремонта,

технические и технологические сведения и является пособием при выполнении

ремонта изделия для восстановления его надежности после выработки ресурса.

Руководство определяет объём и последовательность выполнения работ по

ремонту изделия.

2.ОБЩИЕ УКАЗАНИЯ ПО РЕМОНТУ

2.1. Помещение для сборки, условия сборки и сборка должны исключать

возможность попадания пыли, влаги, грязи, масла и других веществ в рабочие

полости и на наружные поверхности деталей, сборочных единиц и изделия.

2.2. Сборке должна быть обеспечена чистота рабочих мест, инструмента,

приспособлений и спецодежды.

2.3. Относительная влажность воздуха в помещении должна быть не выше 70%,

а температура не ниже 15 0 С и не выше 30 0 С.

2.4. Применяемые для промывки спирт и бензин должны храниться в чистой,

закрытой посуде, изготовленной из нержавеющих материалов.

2.5. Сжатый воздух, применяемый для промывки полостей и наружных

поверхностей деталей и изделия, должен быть чистым и не должен содержать

никаких механических примесей масел, паров и т.п. Качество чистоты сжатого

воздуха проверять не реже одного раза в неделю.

2.6. При сборке, промывке, сушке пользоваться бязевыми салфетками или

хлопчатобумажными.

2.7. Смазку деталей сборочных единиц выполнять по инструкции (приложение

1). Перед установкой резиновые кольца смазать смазкой ВНИИНП-282 ОСТ

3801405-86.

2

2.8. Перекручивание резиновых колец не допускается.

2.9. Во всех сборочных единицах все резьбовые соединения, незаконтренные

контровочными шайбами, контровочной проволокой, кернением и другими

способами,контрить красной эмалью ЭП-51 ГОСТ 9640-85 (приложение 2).

2.10. При затяжке шестигранных деталей должны быть приняты меры,

исключающие возможность нарушения их формы (скручивание граней).

2.11. Затяжку крепёжных деталей на фланцевых соединениях при сборке про-

изводить поочередно в диаметрально противоположных местах (крест-накрест) с

постепенным увеличением момента затяжки в несколько приёмов.

2.12. Материалы для деталей из войлока, фетра, сукна и т.п. должны

обрабатываться антисептиком.

2.13. При проверке изделия и его блоков должны строго выполняться требования

инструкции по технике безопасности. При испытаниях на прочность и

герметичность на магистралях, питающих испытательные стенды водой или

воздухом, и на входе в испытываемые детали и изделия должны быть

установлены фильтры, предохраняющие полости деталей и изделия от засорения.

2.14. Измерение давлений, расхода (утечки) воды или воздуха при испытаниях

или проверке производить манометрами или ротаметрами любого класса

точности, при этом погрешность средств измерения не должна превышать 30 %

от допуска, если не указан конкретный тип прибора.

Точность

электроизмерительных приборов должна быть не хуже класса 1,5.

2.15. В процессе дефектации и разборки узлов для сохранения относительного

расположения деталей в узлах и обеспечения последующей сборки разрешается

делать на сопрягаемых деталях технологические метки, а также крепить к

концам монтажных проводов бирки, указывающие к какой клемме паяется

провод. В процессе сборки все винты и гайки, не контрящиеся пружинными

шайбами, контрить контровочным составом АК-070 красного цвета.

3

3.ПЕРЕЧЕНЬ ОБЯЗАТЕЛЬНЫХ РАБОТ

3.1. Проверка аппарата (предварительная дефектация).

3.2. Разборка аппарата ИВЛ ФАЗА-5.

3.3. Дефектация блока рабочего (функционирование).

3.4. Дефектация блока электроники (функционирование).

3.5. Разборка блока электроники по дефектации.

3.6. Разборка блока рабочего по дефектации.

3.7. Дефектация деталей и узлов блока рабочего.

3.8. Поиск дефекта на платах.

3.9. Сборка блока рабочего.

3.10. Сборка аппарата ИВЛ ФАЗА-5.

4

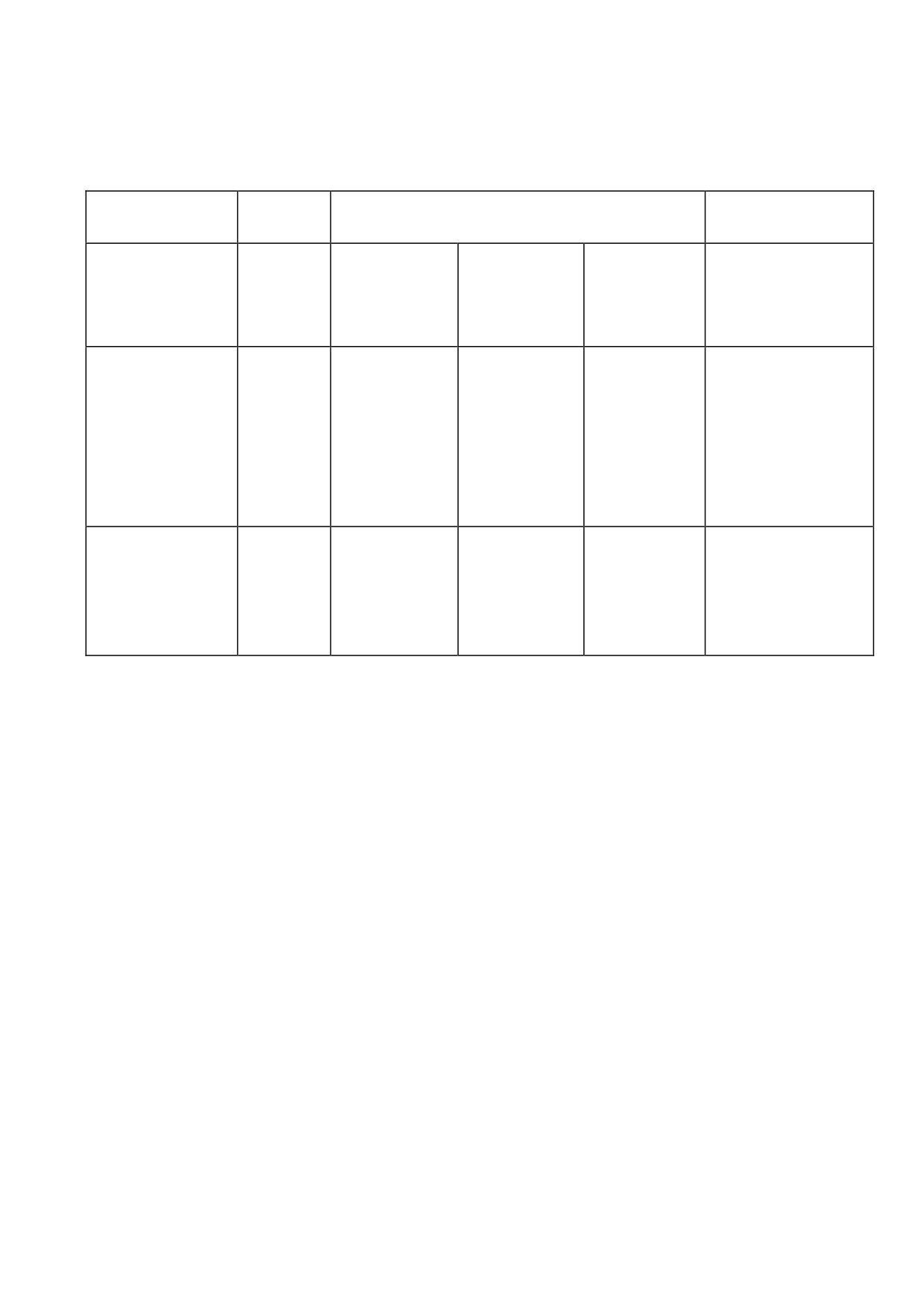

4. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ ИХ УСТРАНЕНИЯ

Таблица 4.1.

Наименование неисправности,

Вероятная причина

Способ устранения

внешнее проявление и дополни-

тельные признаки

1

2

3

1. Нет потока газа, электродви-

Порвались пассики привода возду-

Снять переднюю панель рабочего блока, заменить

гатель работает

ходувки

пассики

2. Поток газа слабый, электро-

Порвались меха воздуходувки

Рахобрать аппарат и воздуходувку. Заменить вы-

двигатель работает.

шедший из строя мех (в соответствии с методикой

разборки и сборки воздуходувки).

3. Нет потока газа, электродви-

Перегорели предохранители F1

Заменить предохранители *.

гатель не работает. При включе-

илиF2.

нии аппарата в сеть 220 В (ручка

S1 на передней панели в поло-

Вышел из строя оптотиристор V2

Прозвонкой выявить неисправный элемент. Заме-

жении

“Аппарат выключен”)

или выпрямительный мост V5 на

нить из комплекта ЗИП.

происходит

кратковременное

нижней панели РП5.05-00.100

включение индикаторов.

Неисправен усилитель мощности

Проконтролировать наличие импульсов прямо-

блока усилителей РП5.05-00.150

угольной формы на входе оптотиристора (Х1/4А).

Частота

- 1280 Гц, длительность импульса 50

мксек, амплитуда - 1,5 В.

Вышел из строя двигатель.

Разобрать аппарат. Заменить двигатель.

5

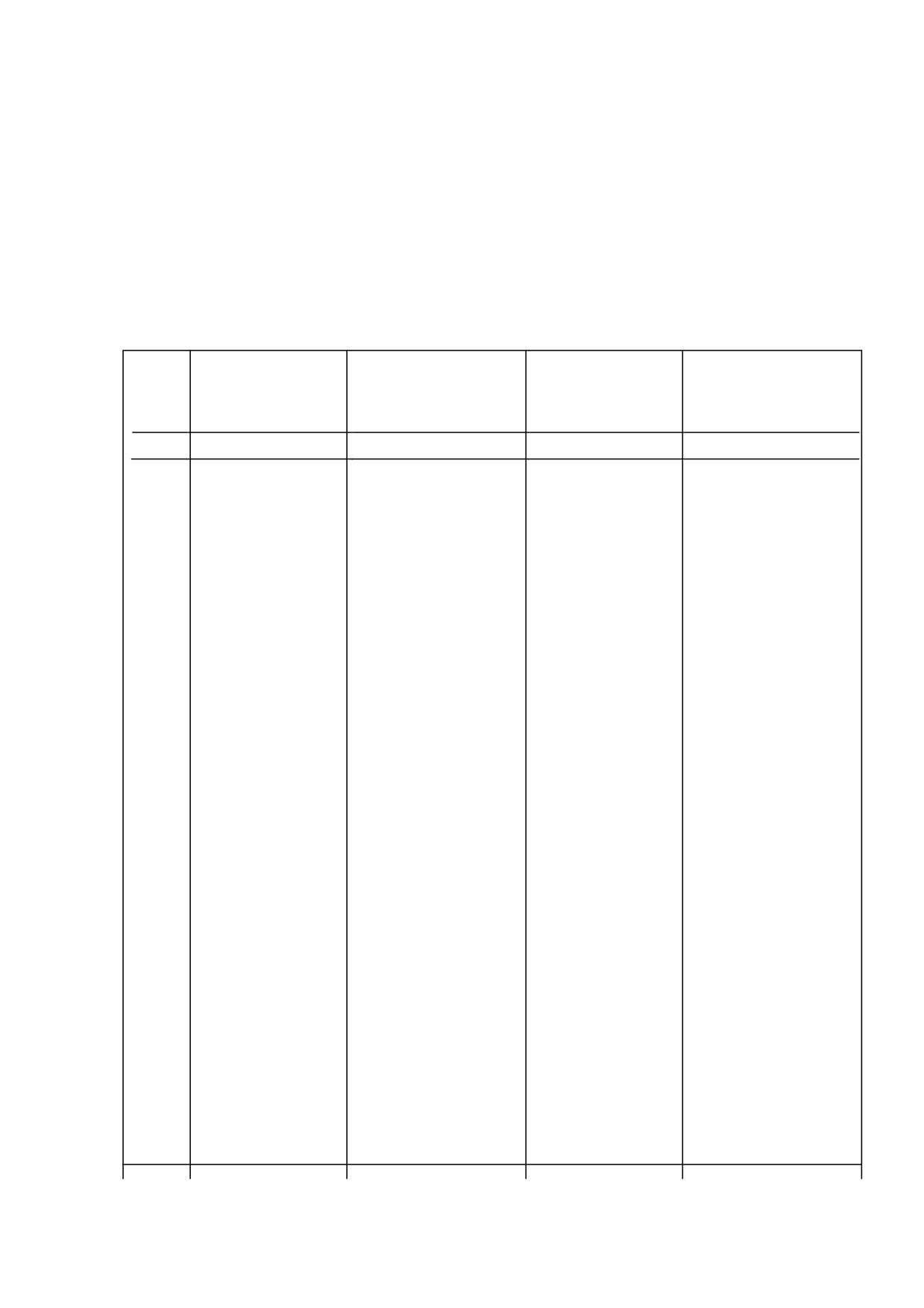

Продолжение табл. 4.1.

1

2

3

Проконтролировать наличие импульсов на базе и

коллекторе транзистора V10. Амплитуда импуль-

сов на коллекторе V10 - + 27 В. При наличии им-

пульсов на базе V10 и отсутствии на коллекторе -

заменить неисправный V10.

Проконтролировать наличие импульсов на базе и

коллекторе транзистора V9. Заменить неисправ-

ный элемент V9.

Проконтролировать прохождение импульсов час-

тотой 1280 Гц по цепям D1.6-D3.1-D2/7.

Проконтролировать работу генератора опорной

частоты 20480 Гц на м/с D1. Заменить неисправ-

ный элемент.

Неисправна

передняя

панель

РП5.05-00.200.

Проконтролировать прохождение импульсов 1280

Гц по цепи D10.1-D10.2.

Проконтролировать поступление разрешающего

работу двигателя уровня логического “0” на вы-

ходе D10.2/6, уровня логической “1” на D4.4/9 во

всех положениях переключателя рода работ S1,

кроме положения “Аппарат выключен”.

Заменить неисправный элемент.

6

Продолжение табл. 4.1.

1

2

3

4. Нет нагрева воды в банке ув-

Перегорели предохранители F5 или

Заменить предохранители *.

лажнителя.

F6.

Сгорел нагреватель.

Прозвонить цепь нагревателя увлажнителя. Заме-

нить нагреватель.

Вышел из строя оптотиристор V3

Прозвонкой выявить неисправный элемент. Заме-

или V4 на нижней панели РП5.05-

нить из комплекта ЗИП.

00.100.

Проконтролировать наличие импульсов прямо-

Неисправен усилитель мощности

угольной формы на входе оптотиристоров Х1/8А.

блока усилителей РП5.05-00.150

Частота

1280 Гц, длительность импульсов

50

мксек, амплитуда - 3 В.

Проконтролировать прохождение импульсов по

цепи V15-V14.

Проконтролировать прохождение импульсов час-

тотой 1280 Гц по цепям D1.6-D3.1-D2/7.

Проконтролировать работу генератора опорной

частоты 20480 Гц на м/с D1.

Заменить неисправный элемент.

Проконтролировать прохождение импульсов 1280

Неисправна передняя панель

Гц по цепи D10.3-D10.1.

РП5.05-00.200.

7

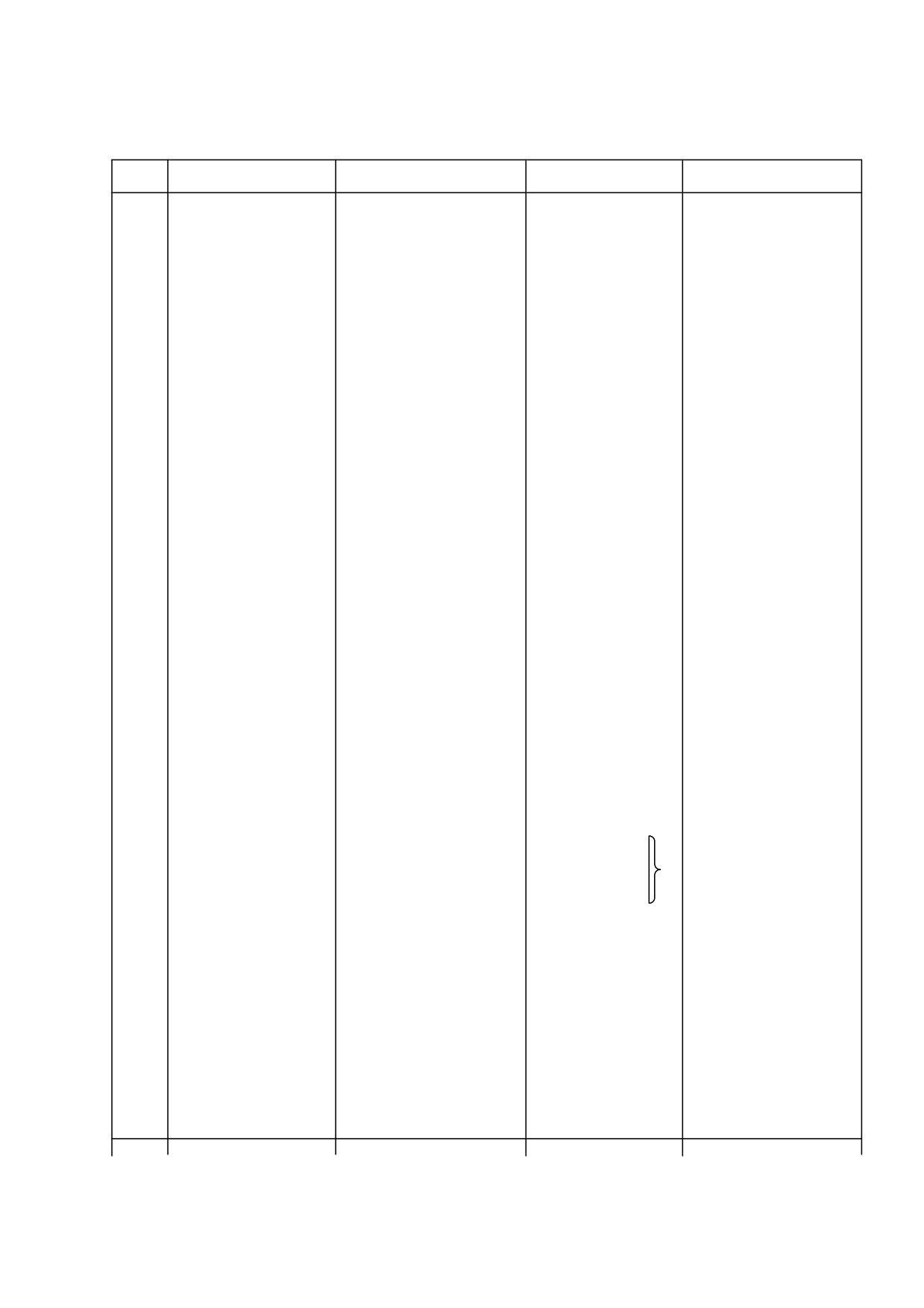

Продолжение табл. 4.1.

1

2

3

Проконтролировать поступление разрешающего

включение нагревателя уровня логического “0” на

входе D10.3/9.

Проконтролировать работу элементов блока логи-

ки D8.4, D8.3, D1.3, D3.2, D3.1, D1.1, D4.3, в соот-

ветствии с таблицами истинности описания рабо-

ты передней панели РП5.05-00.200.

Заменить неисправный элемент.

Обрыв цепи или неисправность од-

ного или двух терморезисторов,

Прозвонкой выявить неисправный элемент. Заме-

расположенных в крышке увлаж-

нить из комплекта ЗИП.

нителя.

5. Поток газа постоянен на всех

Неисправен усилитель мощности

Проверить прохождение сигналов управления

режимах аппарата. Нет харак-

клапана “Вдох” блока усилителей

клапаном “Вдох” по цепи V7-V6. Заменить неис-

терного щелчка срабатывания

РП5.05-00.150.

правный элемент.

клапана. Индикаторы светятся.

Неисправен блок управления

Проверить прохождение сигналов управления по

РП5.05-00.120.

цепям D9/8-D9/9-D7/31.

Заменить неисправный элемент. В случае

невозможности отыскания неисправности

-

обратиться на на завод-изготовитель.

6. при работе аппарата не проис-

Неисправен усилитель мощности

Проверить прохождение сигналов управления

ходит выдоха. Срабатывает за-

клапана “Выдох” блока усилителей

клапаном “Выдох” по цепи V12-V11. Заменить

щита по давлению.

РП5.05-00.150.

неиправный элемент.

8

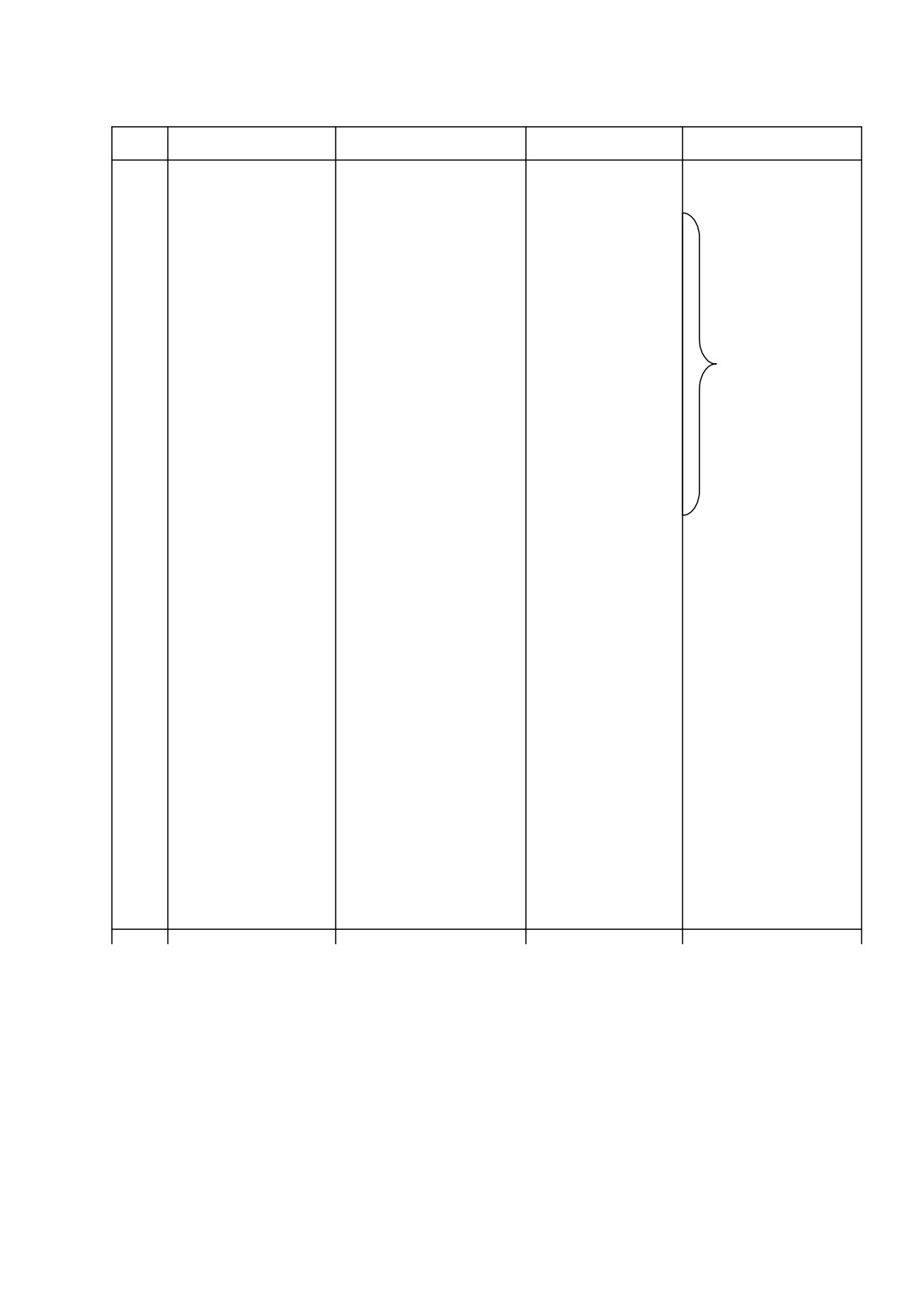

Продолжение табл. 4.1.

1

2

3

Неисправен блок управления

Проверить прохождение сигналов управления по

РП5.05-00.120

цепям D9/10-D9/11-D7/30. Заменить неисправный

элемент. В случае невозможности отыскания не-

исправности - обратиться на завод-изготовитель.

7. Поток газа постоянен на всех

Неисправен блок управления

Не происходит обмен данными по шинам D. Про-

режимах аппарата. Срабатывает

РП5.05-00.120.

верить м/с D7, D10, D11,D8.

звуковая сигнализация. Индика-

Заменить неисправный элемент. В случае невоз-

торы не светятся. При включе-

можности отыскания неисправности - обратиться

нии аппарата в сеть 220 В (ручка

на завод-изготовитель.

S1 на передней панели в поло-

жении “Аппарат выключен”) не

происходит кратковременного

включения индикаторов.

8. Аппарат не работает, индика-

Перегорели предохранители F3 или

Заменить предохранители *.

тор “Сеть” не горит.

F4.

Отсоединить от аппарата блок усилителей

Вышел из сторя стабилизатор 5В

РП5.05-00.150 и блок управления РП5.05-00.120.

блока питания РП5.05-00.130.

Прозвонить разъемы данных блоков на отсутствие

короткого замыкания по цепям питания +5 В.

Проверить работу стабилизаторов V3, V5, V6 и

транзистора V1 на нижней панели

9

Продолжение табл. 4.1.

1

2

3

РП5.05-00.100 в соответствии с описанием работы

блока питания. Заменить неисправные элементы.

9. Поток газа постоянен на всех

Неисправен блок питания РП5.05-

Отсоединить от аппарата блок усилителей

режимах работы аппарата. Ин-

00.130. Вышел из строя преобразо-

РП5.05-00.150 и блок управления Рп5.05-00.120.

дикаторы не светятся. При

ватель вторичного питания.

Прозвонить разъемы данных блоков на отсутствие

включении аппарата в сеть 220 В

короткого замыкания по цепям питания +15 В, -15

(ручка S1 на передней панели в

В. прконтролировать поступление питания +5В на

положении

“Аппарат выклю-

эмиттеры транзисторов V8, V9.

чен”) происходит кратковремен-

Проконтролировать работу преобразователя в со-

ное включение индикаторов.

ответствии с описанием работы блока питания

9наличие генерации, работу выпрямительного

моста V10...V13. Заменить неисправный элемент.

10. Отсутствие индикации. Ап-

Неисправен

блок

индикации

Проверить поступление напряжения

+5 В на

парат работает.

Рп5.05-00.310.

эмиттеры транзисторов V1…V9.

Проверить работу дешифратора D2 в соответст-

вии с таблицей истинности описания работы бло-

ка индикации. Заменить неисправный элемент.

Неисправен

блок

управления

Проверить прохождение импульсов по шинам

Рп5.05-00.120.

Инд. (1,2,4,8) с интерфейса D10/(40,39,38,37) до

дешифратора D2 блока индикации. Проверить по-

ступление команды “Сброс” на вход R м/с D10/35

в соответствии с описанием работы блока управ-

ления. Заменить неисправный элемент.

10

Продолжение табл. 4.1.

1

2

3

11. Отсутствует индикация од-

Неисправен

блок

индикации

Проверить работу соответствующих транзисторов

ной или нескольких цифр. Ап-

РП5.05-00.310.

V1…V9. Заменить неисправный элемент.

парат работает.

12. Отсутствует индикация неко-

Неисправен

блок

индикации

Прозвонить неисправные сегменты тестером.

торых сегментов цифровых ин-

РП5.05-00.310.

Проверить работу дешифратора D1 в соответст-

дикаторов.

вии с таблицей истинности описания работы бло-

ка индикации.

13. Посторонний шум.

Сломались пружины, прослаблено

Разобрать аппарат и воздуходувку. Заменить пру-

крепление подшипников воздухо-

жины, закрепить подшипники.

дувки.

14. Неравномерный поток газа.

Неплотное прилегание или дефор-

Разобрать аппарат и воздуходувку. Заменить кла-

мация клапанов в воздуходувке.

паны в воздуходувке.

* Примечание. Предохранители расположены под правой боковой крышкой аппарата ИВЛ ФАЗА-5.

11

5. РАЗБОРКА АППАРАТА ИВЛ ФАЗА-5 РП5.01-00.000

1. Выверните десять винтов поз.12, крепящих фальшпанель и блок

электроники поз.2 к раме блока рабочего поз.1.

2. Снять блок электроники поз.2 с рамы блока рабочего поз.1.

3. Вывернуть двенадцать винтов поз. 12, крепящих накладки поз. 5, 6 к раме

блока рабочего. Снять накладки поз. 5,6.

5.1. РАЗБОРКА БЛОКА ЭЛЕКТРОНИКИ РП5.05-00.000

1. Вывернуть стопорный винт из ручки поз.3. Снять ручку поз.3.

2.Отвернуть три гайки поз.9. Снять фальшпанель поз.5.

3. Вывернуть пять винтов поз. 14, крепящих верхнюю панель поз.4 к нижней

панели поз. 1. Вывернуть четыре винта, крепящих разъемы Х 2, Х 4,

расстыковать разъемы. Снять верхнюю панель поз. 4.

4. Вывернуть четыре винта поз. 13, крепящих переднюю панель поз. 2 к

нижней панели поз. 1. Вывернуть два винта, крепящих разъем Х 1,

расстыковать разъем. Снять переднюю панель поз. 2.

5. Вывернуть четыре винта поз.13, крепящих стенку заднюю поз.6 к раме.

Снять стенку заднюю поз. 6.

5.1.1. РАЗБОРКА ПАНЕЛИ ПЕРЕДНЕЙ РП5.05-00.200

1. Снять шесть ручек поз.4, 5, приложив усилие. Отвернуть шесть гаек,

крепящих резисторы поз.29.

2. Вывернуть стопорный винт из ручки поз.6. Снять ручку поз.6.

Снять уплотнительную втулку с шнуром ПДУ с фальшпанели поз.11.

Снять фальшпанель.

3. Вывернуть шесть винтов поз.18 с шайбами поз.22, 23, крепящих плату

поз.2 и панель переднюю поз.10.

4. Вывернуть два винта поз.20 с гайками поз.21 и шайбами поз.23, 22,

крепящих кронштейн поз.12 к передней панели поз.10.

5. При замене переключателя поз.30 отвернуть гайку с шайбой, крепящую

переключатель поз.30 к кронштейну поз.12. Снять переключатель поз.30.

13

5.1.2. РАЗБОРКА ВЕРХНЕЙ ПАНЕЛИ РП5.05-00.300

1. Отпаять четыре провода от колодочки Х5, идущие от преобразователя

давления.

2. Отвернуть гайку , которая крепит трубку резиновую поз.10, идущую от

мановакуумметра поз.19.

3. Отвернуть гайку поз.54 с шайбой, крепящую преобразователь давления к

кронштейну. Перекусить нить, крепящую провода В1.

Снять преобразователь давления.

4. Вывернуть четыре винта поз.35, крепящие плату поз.25 к панели поз.1.

5. Расстыковать разъем Х 3. Снять плату поз.25.

6. Снять трубку поз.9 со штуцера поз.11. Вывернуть четыре винта, крепящие

мановакуумметр поз.19 к панели поз.1. Снять мановакуумметр.

7. Отпаять четыре провода от контактов переключателя поз.56.

8. Отвернуть гайку,крепящую переключатель поз.56 к панели.

Снять переключатель.

9. Отпаять шесть проводов от контактов кнопок поз.54,55,

предварительно сняв изоляционные трубки поз.65.

10. Отвернуть гайки, крепящие кнопки поз.54,55 к панели поз.1.

Снять кнопки.

11. Отпаять восемь проводов от выводов светодиодов V1,V2,V3,

предварительно сняв изоляционные трубки поз.65.

12. Отвернуть две гайки поз.40, крепящие планку поз.31 к панели поз.1.

Снять планку поз.31.

14

5.1.3. РАЗБОРКА ПАНЕЛИ НИЖНЕЙ РП5.05-00.100

1. Извлечь платы поз.1,2,3 из направляющих поз.22, 23.

2. Перекусить нить, крепящую жгут к стойке поз. 17.

3. Отвернуть гайки поз. 38, крепящие панель поз. 20 на стойках поз. 17.

4. Вывернуть винты поз.35, крепящие плату поз.19 к кожуху поз.11.

5. Отпаять провода от выводов оптотиристоров поз.60, предварительно

сняв изоляционные трубки.

6. Отвернуть гайки поз.38,крепящие оптотиристоры поз.60 к плате поз.19.

Снять оптотиристоры.

7. Отпаять провода от выводов выпрямительного моста V5 поз. 61,

предварительно сняв изоляционные трубки.

8. Вывернуть винт поз.34, крепящий выпрямительный мост к плате поз.19.

Снять выпрямительный мост V5.

15

5.2. РАЗБОРКА БЛОКА РАБОЧЕГО РП5.02-00.000

1. Вывернуть четыре винта поз.40, крепящих заднюю стенку поз. 4 к раме блока

рабочего. Снять заднюю стенку поз. 4.

2.Вывернуть стопорные винты поз. 60 из ручек поз. 5. Снять две ручки поз.5.

3. Вывернуть пять винтов поз. 40, крепящих панель поз. 29 к раме блока

рабочего. Снять панель поз. 29.

4. Вывернуть четыре винта поз. 62, крепящих четыре ножки поз. 34 к нижней

крышке поз. 43. Снять ножки поз. 34. Отвернуть две декоративных гайки,

крепящих кнопки поз. 102 к нижней крышке. Снять нижнюю крышку поз.

43.

5. Приложив усилие, снять четыре крышки поз. 51, 52, 53, 54 с патрубков.

Снять резиновые кольца поз. 85. Вывернуть четыре винта поз.40, крепящих

панель поз. 25 к раме блока рабочего. Снять панель поз.25.

6. Вывернуть два винта поз. 66. крепящих кронштейн поз. 1 к патрубку

платы распределительной поз. 12. Снять хомуты поз. 21, вывернув четыре

винта.

7. Отпаять три провода на колодке поз.100 от электромагнитов.

Снять плату распределительную поз.12.

8. Отпаять три провода на колодке поз. 101 от двигателя поз. 11.

9. Перекусить нить, связывающую два жгута.

10. Отвернуть пять гаек поз.72 с шайбами поз. 81, крепящих основание

поз. 24 к основанию блока энергетического поз. 11.

Снять блок энергетический поз.11.

11. Снять шестеренки поз. 38, 39, приложив большое усилие.

16

5.3. РАЗБОРКА БЛОКА ЭНЕРГЕТИЧЕСКОГО РП5.03-00.000

1. Отвернуть две гайки поз.45 с шайбами поз.56. Снять хомут поз.1.

2. Отпаять провода от конденсаторов поз.63,64.

3. Снять пассики поз.28 со шкивов поз.7,8.

3. Отвернуть четыре гайки поз.46 с шайбами поз.58. Снять основание поз.10

с двигателем поз.68.

5. Вывернуть четыре винта поз.38 с шайбами поз.57 и гайками поз.46.

Снять двигатель поз.68 с основания поз.10.

6. Вывернуть шесть винтов поз.39 с шайбами поз.57, крепящих прижимы

поз.25. Снять прижимы поз.25.

7. Отвернуть шесть винтов поз.37, крепящих воздуходувку поз.3 к

основанию поз.9. Снять воздуходувку поз.3.

8. Вывернуть четыре винта поз.40, крепящих раму поз.5 к основанию поз.9.

Снять раму поз.5.

9. Вывернуть шкив поз.8. Снять с вала поз.6 шкив и пружину.

10. Вывернуть четыре винта поз.35 с гайками поз.45 и шайбами поз.56,

крепящих шайбы поз.26, подшипник поз.52 к раме поз.5.

Снять четыре кольца поз.48 с двух подшипников поз.52. Снять один

подшипник поз.52.

11. Снять шесть колец поз.49 с эксцентриков поз.12. Снять с усилием три

подшипника поз.53 с эксцентриков поз.12. Выбить штифты поз.14.

Освободить вал поз.6, раму поз.5.

17

5.4.РАЗБОРКА ВОЗДУХОДУВКИ РП5.08-00.000

1. Срезать контровочную проволоку поз.54. Вывернуть восемнадцать винтов

поз.44 с шайбами поз. 50, крепящих планку поз.19 к планке поз.12. Снять три

планки поз.19.

2. Вывернуть двенадцать болтов поз.42 с шайбами поз.51, крепящих планку

поз.27, пружину поз.29, планку поз.12, вкладыш поз.8, фланец поз.25. отвернуть

двенадцать гаек поз.53 с шайбами поз.51, крепящих планку поз. 28, пружину

поз.29 к швеллерам поз. 5,6.

3. Вывернуть двенадцать винтов поз. 46, крепящих вкладыши поз.8, мехи поз.21,

фланцы поз.25. Снять шесть вкладышей поз.7,8.

4. Вывернуть гайку поз. 23 с прокладкой поз.24 вместе с шатуном поз.22. Осво-

бодить три вкладыша поз.8.

5. Вывернуть шестнадцать винтов поз. 45 с гайками поз. 53 и три винта поз.47,

крепящих швеллера поз. 5,6, крышки поз.10,11, проклудки поз. 13, плату поз.9.

Снять шесть мехов поз.21.

6. Отвернуть три гайки поз. 53 с шайбами поз.52, крепящих патрубки поз. 3,4 к

плате поз. 9. Снять два патрубка поз.3,4.

7. Вывернуть один болт поз. 42 с гайкой поз.53, крепящий крышки поз.10,11 с

прокладками поз.19 к плате поз.9. Снять две крышки поз.10,11.

8. Снять двенадцать клапанов поз.16 с крышек поз. 10,11.

18

5.5. РАЗБОРКА ПЛАТЫ РАСПРЕДЕЛИТЕЛЬНОЙ РП5.04-00.000

1. Снять трубку поз.25.

2. Вывернуть шестнадцать винтов поз.

54 с гайками поз. 57 и шайбами поз. 59,

крепящих переходник поз. 28, переходник поз. 20, переходник поз. 29, дроссель

поз. 4, два электромагнита. Снять две мембраны поз.46. Снять две прокладки поз.

15 и планку поз. 16. Снять клапан поз. 52 с планки поз. 16.

3. Вывернуть шток в дросселе поз.4. Снять резиновое кольцо.

4. Вывернуть четыре винта поз.

33 с гайкой поз. 57 и шайбой поз.59, крепящих

корпус поз.

10 с основанием поз.

9 к плате поз.

8. Снять корпус, вынуть

мембрану поз. 3. Вывернуть шток поз.65. Снять кольцо поз.35 и пружину поз. 11.

5. Снять основание поз.10, снять прокладку.

6. Отвернуть гайку поз.63. Снять мембрану поз.3.

7. Разобрать электромагнитный клапан. Отвернуть опоры поз. 24, приложив

большое усилие. Отвернуть якоря поз. 49, 51, приложив усилие. Вынуть две

катушки поз. 5.

19

6. ДЕФЕКТАЦИЯ АППАРАТА ИВЛ ФАЗА-5

6.1. ДЕФЕКТАЦИЯ УЗЛОВ БЛОКА ЭЛЕКТРОНИКИ

6.1.1. ХАРАКТЕРИСТИКА ИЗДЕЛИЯ, КАК ОБЪЕКТА РЕМОНТА

1. Конструкция блока электроники технологична, выполнена из отдельных

самостоятельных взаимозаменяемых плат

(см. п.1.3). Такая конструкция

позволяет производить ремонт блока электроники не только путем замены

отказавших сборочных единиц на кондиционные, но и путем их восстановления в

целесообразных случаях.

2. В

технической документации на блок электроники не применяются

материалы, приборы, элементы, требующие специального разрешения. Все

материалы, применяемые в блоке электроники выпускаются промышленностью

серийно.

3. При ремонте блока электроники РП5.05-00.000 дополнительные требования,

отличающиеся от требований технических условий, не предусматриваются.

6.1.2. МЕТОДИКА ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В ИЗДЕЛИИ

1. После принятия изделия в ремонт и после проведения внешнего осмотра в

собранном виде необходимо устранить неисправность изделия пользуясь

"Перечнем возможных дефектов, способами их устранения".

2. Ремонт изделия производить путем замены отказавших сборок на

кондиционные и, в технически целесообразных случаях, путем замены

отказавших ЭРЭ.

3. Снятые с изделия дефектные блоки и платы проконтролировать на

соответствие техническим требованиям чертежей и инструкций по настройке.

4. При осмотре дефектных блоков и плат (панелей) проконтролировать:

- на корпусах и платах отсутствие трещин, следов коррозии, ведущих к

отказу блока;

- надежность крепления деталей и радиоэлементов

(конденсаторов,

диодов, микросхем, транзисторов ) к платам блока;

20

- качество распайки элементов;

- целостность печатного монтажа блоков и плат;

- отсутствие погнутости, коррозии и загрязнения контактов розеток РП15,

ГРПМШ, РП14;

- отсутствие посторонних предметов в блоке.

5. При несоответствии снятых с изделия блоков и плат техническим требованиям

чертежей и инструкций, необходимо определить вышедший из строя элемент,

деталь. Дефектные элементы, детали неисправного блока необходимо заменить

элементами, деталями, указанными в ведомости ЗИП

(приложение

5),

руководствуясь технологическим процессом на ремонт соответствующего блока.

21

6.2. ДЕФЕКТАЦИЯ УЗЛОВ И ДЕТАЛЕЙ

БЛОКА РАБОЧЕГО РП5.02-00.000.

1. Внешним осмотром убедиться в отсутствии следов коррозии, забоин, вмятин,

механических повреждений. Развальцованные детали - на отсутствие качаний и

перекосов.

2. Обнаружив коррозию, зачистить места коррозии и покрыть клеем.

3. На деталях допускаются не влияющие на характер сопряжения и

работоспособность изменения геометрической формы, незначительные местные

нарушения покрытий и шероховатости, вызванные нормальными воздействиями

деталей при сборке (затяжка, посадка и т.д.).

4. Тщательно просмотреть все резиновые детали: мехи, клапаны, прокладки. Не

допускается износа резины, трещины, деформации.

5. Повторное применение стопорных колец и контровочной проволоки не

допускается.

6. Проверить состояние электромонтажа, целостность изоляции проводов,

отсутствие обрывов.

7. Тщательно просмотреть все шестерни блока рабочего. Не допускается сколов,

трещин, деформации. Обнаружив бракованные детали, заменить новыми.

8. Допускается незначительное выкрашивание резьбы глубиной не более 20% от

высоты профиля. Выкрашивание отдельных витков резьбы не должно превышать

половины длины витка. При обнаружении бракованнных винтов, заменить.

22

7. СБОРКА АППАРАТА ИВЛ ФАЗА-5

7.1. СБОРКА ВОЗДУХОДУВКИ

1. Промыть резиновые детали в спирте:

прокладка поз.13 - 2 шт.

клапан поз.16

- 12 шт.

прокладка поз.12 - 2 шт.

мехи поз. 21

- 6 шт.

Продуть детали сжатым воздухом.

2. Промыть следующие детали спирто-бензиновой смесью :

патрубки поз. 3,4

- 2 шт.

плата поз. 9

- 1 шт.

крышки поз.10, 11 - 2 шт.

вкладыши поз. 7, 8 - 2 шт.

Продуть детали сжатым воздухом.

3. Очистить детали и сборочные единицы от контровочного состава

путём

многократной тщательной протирки салфеткой из бязи, смоченной

растворителем. Промыть детали в бензине и продуть сжатым воздухом.

4. Произвести контроль качества обезжиривания. При отсутствии на салфетке

следов масла и грязи поверхность считать обезжиренной. Сушить детали на х/б

салфетке.

5. Вставить мехи поз.21 в швеллеры поз.5,6.

6. Закрепить к плате поз.9 прокладки поз.13, крышки поз.10,11 с клапанами,

швеллеры поз.5,6 винтами, шайбами и гайками поз.47, 45, 53. Мехи поз.21,

установленные по противоположным сторонам платы, должны быть

расположены по одной оси.

Швеллеры должны находиться на одном уровне. Винты контрить по

инструкции ( приложение 2).

7. Надеть на мехи поз.21 фланцы поз.25.

8. Положить прокладку поз.24 во вкладыш поз.8 и ввернуть гайку поз.23 с

шатуном поз.22 . Шатун установить вертикально, при этом гайка поз. 31 должна

прилегать к прокладке поз.24.

23

9. Установить вкладыши поз.7, 8 во фланцы поз.25. Скрепить винтами.

10. Закрепить фланец поз.25 с вкладышами поз.7,8, планкой поз.12, пружиной

поз.29, планкой поз.27 болтом поз.42 с шайбой поз.51. Повернуть планки поз.27 к

пружинам поз.29 радиусом R 1+ 0,5 (см. Б - Б, А - А ).

11. Закрепить пружину поз.29 с планкой поз.28 на швеллерах поз.5,6 гайкой

поз.53 с шайбой поз. 51. Повернуть планки поз.28 к пружинам поз.29 радиусом R

1 + 0,5 (см. В - В ). Пружина поз. 29 должна быть натянута равномерно.

12. Закрепить на плате патрубки поз. 3,4 с прокладками поз.18 гайками поз.53 с

шайбами поз.

52. Завернуть болт поз.42 с гайкой поз.53, законтрить по

инструкции ( приложение 2 ).

13. Резиновые детали в сборочных единицах должны быть выравнены

относительно краев, плотно сидеть в пазах, канавках и не должны иметь трещин

и складок. При сборке узла затяжку крепежных деталей производить до

обеспечения требований герметичности узла. Не допускается пережатия

резиновых деталей.

14. Закрепить планки поз.19 винтами поз.44,43 с шайбами поз.50. Стопорить

головки винтов проволокой поз.54.

15. Не должно быть задевания подвижных частей сборки о неподвижные.

16. Проверить воздуходувку на герметичность. Она должна быть герметична при

испытании воздухом под давлением 50 + 10 см. вод. ст. под водой. Воздух

подводить к патрубку поз.4, а патрубок поз.3 заглушить. Утечка воздуха в

течение 1 мин. не допускается.

17. Надеть на патрубки технологические заглушки. Продуть воздуходувку

сжатым воздухом.

18. Протереть пружины поз.29 промасленной х/б салфеткой или мягкой кистью.

Масло индустриальное И12А или И20А.

24

7.2. СБОРКА БЛОКА ЭНЕРГЕТИЧЕСКОГО РП5.03-00.000

1. Крепить воздуходувку поз.3 на пластину поз.9 винтам поз.37, гайками

поз.46.

2. Надеть эксцентрик поз.12 на вал поз.6 со стороны шкива, закрепить штифтом

поз.14 методом подбора, обеспечив плотную посадку эксцентрика поз.12 на

вал поз.6.

3. Установить подшипник поз.53 на эксцентрик поз.12. Закрепить его на

эксцентрике кольцами поз.49 с двух сторон.

4. Накинуть на вал поз.6 в следующей последовательности: кольцо поз.49,

подшипник поз.53, шайбу поз.26 со стороны шкива.

5. Вставить вал поз.6 с деталями в раму поз.5. Закрепить эксцентрик поз.12 на

валу поз.6 штифтом поз.14 методом подбора, обеспечив плотную посадку

эксцентрика на валу. Любая пара эксцентриков должна быть установлена под

углом 1200 относительно друг друга (см. Б-Б, Г-Г, Д-Д).

6. Установить подшипники поз.52, закрепив их на валу кольцами поз.48.

7. Закрепить подшипник поз.52 со стороны шкива к раме поз.5 шайбами поз.26 с

двух сторон, винтами, шайбами, гайками поз.35, 45, 56. Кольца поз.48 не

должны при вращении касаться внутреннего диаметра шайбы поз.26.

8. Установить третий эксцентрик и подшипник так, как сказано выше.

9. Смазать подшипники поз.52, 53 смазкой ЦИАТИМ -221.

10. Закрепить раму с валом на пластине поз.9 винтами поз.40.

11. Установить на вал поз.6 шкив поз.8.

12. Соединить прижим поз.25 с шатуном поз.3 (на воздуходувке) винтом поз.39,

шайбой поз.57, совмещая риску на обеих деталях.

13. Закрепить электродвигатель поз.68 на основании поз.10 винтами, шайбами и

гайками поз.38, 46, 57 (см. вид "Е").

25

14. Установить электродвигатель поз.68 с основанием поз.10 на пластину поз.9 и

закрепить винтами, шайбами и гайками поз.38, 46, 58.

15. Надеть шкив поз.7 на ось электродвигателя поз.68, закрепить винтами поз.36,

72. Стопорить винты проволокой КО-0,5.

16. Смещение плоскостей торцов шкивов поз.7,

8 друг относительно друга

должно быть не более 0,5 мм.

17. Надеть пассики поз.28 в пазы шкивов поз.7, 8.

18. Припаять выводы электродвигателя поз.68 на клеммы конденсаторов

согласно таблицы: М1/С1 - С2/1

М1/С6 - С2/1

М1/С3 - С2/2

М1/С5 - С2/2

19. Промыть пайку спирто-бензиновой смесью (1:1) х/б тампоном.

20. Покрыть места пайки грунтовкой АК-070 в один слой, сушить при

температуре (18-35)0 С в течение 2-5 часов.

21. Вращая от руки шкивы, проверить зазоры между вкладышами и нижней

частью швеллера. При отсутствии зазора регулировать гайкой поз.23

воздуходувки.

22. Проверить блок энергетический на работоспособность. Максимальный расход

воздуха, обеспечиваемый воздуходувкой при запущенном электродвигателе - не

менее 80 л/мин. Проверку производить по схеме (приложение 9 ТУ) измерением

расхода воздуха через ротаметр с верхним пределом измерения до 60 л/мин.

Электродвигатель включать в сеть переменного тока напряжением 220 В, частота

50 Гц по схеме, указанной в паспорте на электродвигатель.

26

7.3. СБОРКА ПЛАТЫ РАСПРЕДЕЛИТЕЛЬНОЙ РП5.04-00.000

1. Обезжирить детали спирто-бензиновой смесью (1:1):

сетка поз.2

-2шт.

корпус поз.10

-1шт.

переходник поз.20 -1шт.

планка поз.16

-1шт.

сетка поз.7

-2шт.

переходник поз.28 -1шт.

плата поз.8

-1шт.

пружина поз.11

-1шт.

основание поз.9

-1шт.

винт поз.13

-1шт.

переходник поз.29 -1шт.

гайка поз.14

-1шт.

Продуть детали сжатым воздухом.

2. Резиновые детали подлежат полной замене из комплекта ЗИП (приложение 5).

Обезжирить резиновые детали в спирте. Продуть сжатым воздухом.

3. Вставить клапан поз.52 в планку поз.16. Подрезать клапан в размер 5 + 0,5 мм.

Установить на плату поз.8 планку поз.16 с клапаном, прокладку поз.15,

переходник поз.28 с прокладкой поз.50 и соединить болтами поз.54, гайками

поз.57 и шайбами поз.59.

4. Вставить в мембрану поз.3 винт поз.13 и закрепить гайкой поз.14.

5. Положить прокладку поз.12 на планку поз.16, сверху установить основание

поз.9, в которое вставить мембрану поз.3.

6. Скрепить корпус поз.10 с основанием поз.9 и платой поз.8 винтами, гайками

и шайбами поз.33, 57, 59.

7. Наклеить прокладки поз.26 на опоры поз.45.

8. Собрать

узлы магнита для клапанов "Вдох" и "Выдох". Вставить

фторопластовую втулку поз.38 в корпус поз.44, через втулку пропустить провода

катушки поз.5. Катушку установить в корпус поз.44.

9. Установить шток поз.47 в корпус поз.44.

10. Положить опору поз.45 на корпус прокладкой вверх, навернуть на шток

поз.47: якорь поз.49 - для клапана "Вдох", якорь поз.51 - для клапана "Выдох".

На корпус навернуть опору поз.24, предварительно обезжирив бензином

резьбовую часть опоры и корпуса. Сушить на воздухе 15-20 мин., нанести

компаунд КЛТ-30 на резьбовую часть корпуса.

27

11. Подрезать ось мембраны поз.46 в размер 7 + 0,5 мм, установить мембрану на

плату поз.8.

12. Привернуть собранный узел магнита для клапана "Вдох" и переходник поз.4

с прокладкой поз.50 к плате поз.8 болтами,винтамс шайбами поз.54, 39, 59.

13. Надеть трубку поз.25 на штуцера переходника поз.4 и корпуса поз.10.

14. Привернуть собранный узел магнита для клапана "Выдох" и переходник

поз.20 с прокладкой поз.50 болтами с шайбами поз.54,59.

15. Закрепить к плате поз.8 переходник поз.29 с прокладкой поз.50. болтами с

гайками и шайбами поз. 57, 57, 59.

16. Надеть технологические заглушки на переходники,

предварительно

обезжирив в спирте.

17. Произвести настройку и проверку платы распределительной.

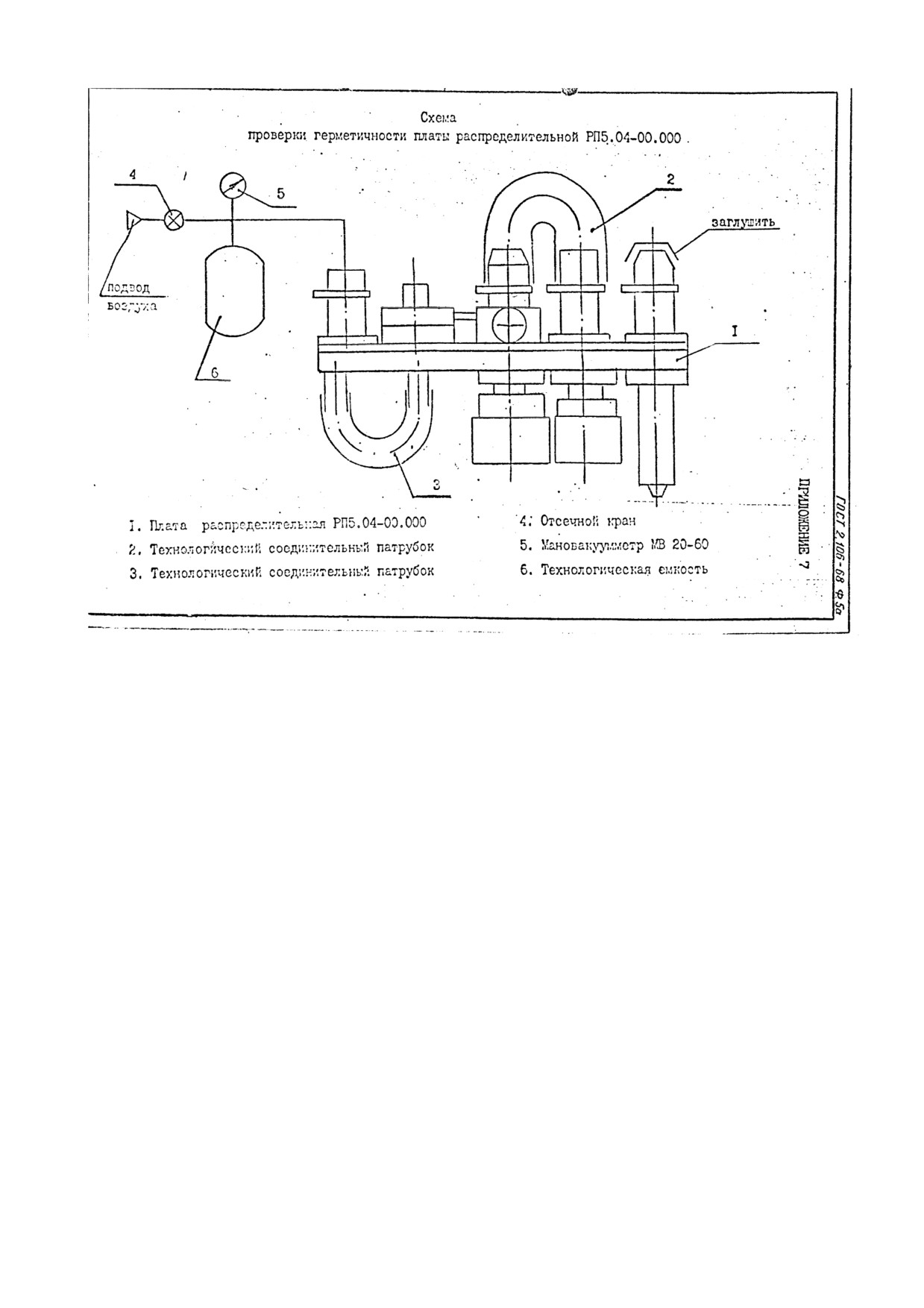

17.1. Плата распределительная должна быть герметична при давлении 50+10 см.

вод. ст. Проверку производить измерением падения давления в технологической

емкости, подключенной к плате распределительной (приложение 7 ТУ).

Условия измерения:

объем технологической емкости - 3л;

начальное давление

- 50+10 см. вод.ст;

время измерения

- 60 с.

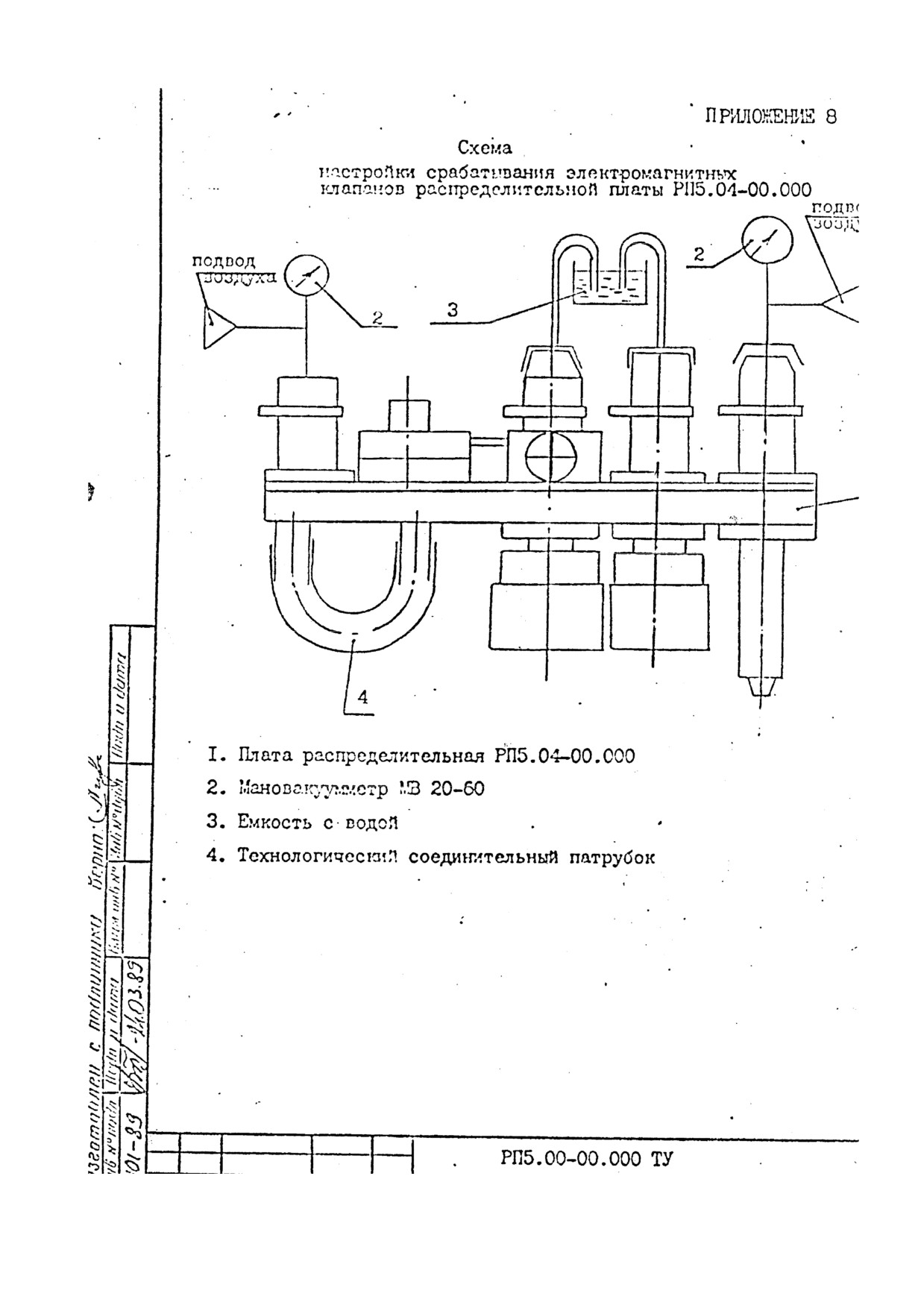

17.2. Произвести настройку срабатывания электромагнитных клапанов вдоха и

выдоха следующим образом:

соединить плату распределительную с испытательным оборудовани ем по

схеме (приложение 8 ТУ);

максимально навинтить якоря поз.49, 51 на штоки поз.47;

подать на электромагниты напряжение (25+3) В;

подвести к соответствующим патрубкам воздух;

завернуть штоки поз.47 так, чтобы мембраны поз.46 полностью

перекрыли соответствующие сопла переходников поз.4,

20.

Моменты

перекрытия фиксировать по полному прекращению прохода воздуха через

переходник, при этом давление в магистралях должно быть 50+10см. вод. ст.;

28

завернуть штоки поз.47 на (45 + 15) и законтрить в каждом клапане якорь

поз.49 относительно штока (обжать "юбку" якоря);

повторно проконтролировать герметичность клапанов вдоха и вы доха

(после контровки якоря) по отсутствию прохода воздуха через переходники

поз.4, 20 в течение 1 мин.;

снять напряжение с катушек электромагнитов. Воздух должен сво бодно

проходить через переходники поз.4, 20;

установить опору поз.24, при этом резьба опоры должна быть смазана

компаундом КЛТ-30.

29

7.4. СБОРКА БЛОКА РАБОЧЕГО

1. Разложить на основании поз.

1 прокладку поз.41, установить блок

энергетический поз. 11, закрепить винтами, гайками, шайбами поз. 64, 72,81.

2. Паять провода к контактам колодки поз. 101 по инструкции

(приложение 3)

согласно таблице соединений РП5.02-00.000 ТБ. Места

пайки покрыть

лаком АК-113 в 2 слоя, изолировать трубками поз. 108.

3. Связать нитками капроновыми жгут и провода от двигателя поз. 11.

Закрепить узлы клеем БФ-4.

4. Закрепить крышку нижнюю поз. 43 с ножками поз. 34 к основанию

поз.24

винтами с шайбами поз.62, 80.

5. Закрепить кнопки поз. 102 к крышке декоративными гайками.

6. Надеть на патрубки воздуходувки втулки поз. 32, хомуты поз. 21.

Установить плату распределительнуюпоз. 12 во втулки поз. 32.

Завернуть винты хомутов поз.21.

7. Закрепить на рамах блока рабочего панель поз. 25 винтами поз. 40.

8. Смазать резиновые кольца поз. 85 смазкой ВНИИНП-282.

Надеть на переходники платы распределительной кольца поз. 85 и

крышки поз. 51, 51, 53, 54.

9. Закрепить кронштейн поз.1 к плате распределительной винтами с шайбами

поз. 66, 82.

10. Паять выводы катушек платы распределительной на колодку поз. 100

по инстукции (приложение 3) согласно таблице проводов РП5.02-00.000

ТБ. Места пайки покрыть лаком АК-113 в 2 слоя, изолировать трубками

поз.108.

11. Установить шестерни поз. 38, 39.

11.Закрепить панель поз.29 к рамам блока рабочего винтами поз. 40.

30

13. Надеть ручки поз. 5. Завернуть стопорные винты поз. 40 с гайками поз.48.

Винты контрить по инструкции (приложение 2).

14. Проверить электромонтаж блока рабочего по таблице соединений

РП5.02-00.000 ТБ.

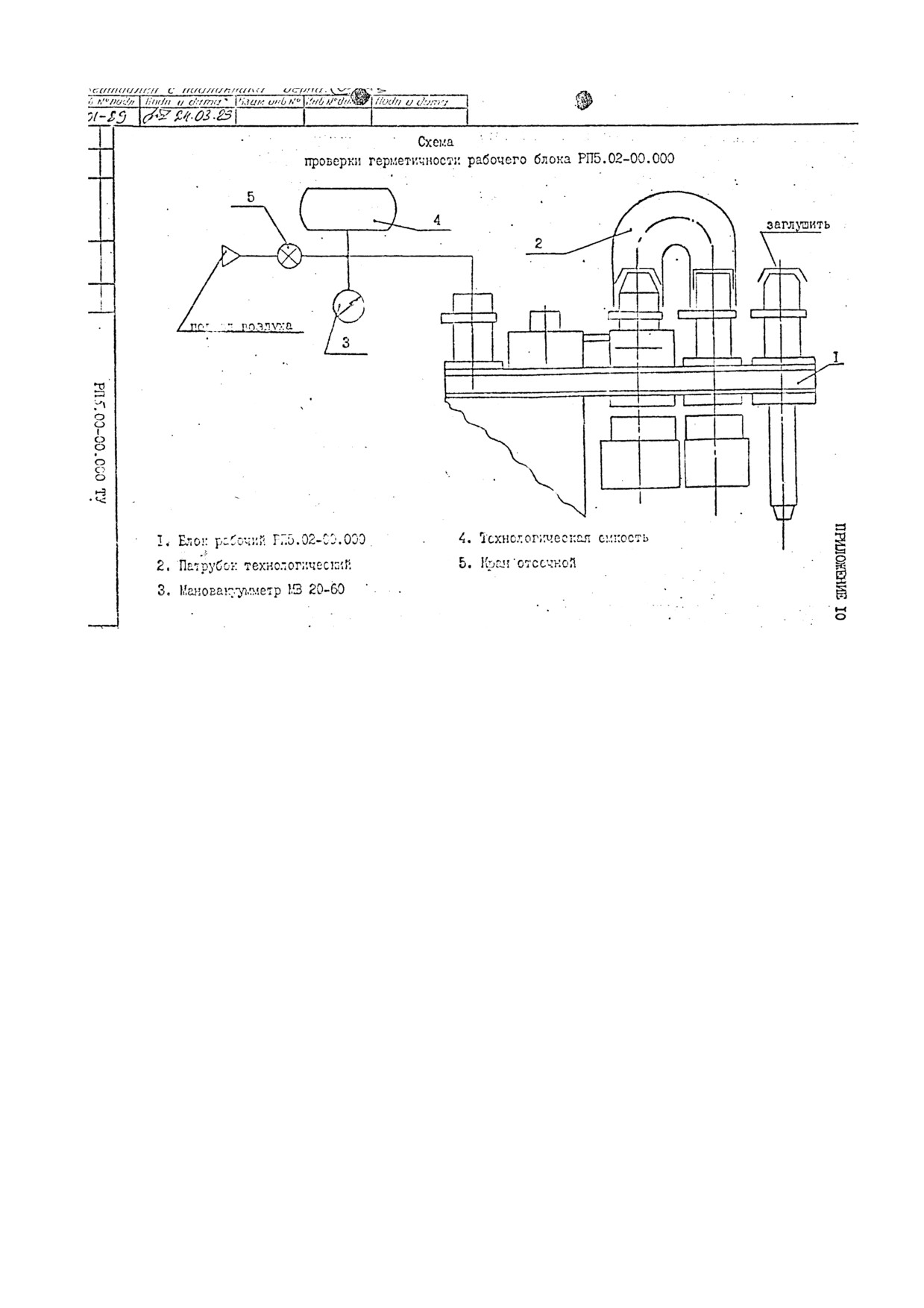

15. Проверить рабочий блок на герметичность. Рабочий блок должен быть

герметичен при давлении воздуха

(50+10) см. вод. ст. Проверку блока

производить измерением падения давления в технологической емкости,

подключенной к патрубкам платы распределительной ( приложение 10 ТУ) .

Условия измерения :

объём технологической ёмкости - 3 л;

начальное давление

- (50+10) см.вод.ст.;

время измерения

- 60 сек.

За время измерения давление в ёмкости должно снизиться не более, чем на 2

см.вод.ст.

16. Произвести технологическую приработку рабочего блока.

16.1 Установить рабочий блок передней панелью вверх.

16.2. Подключить к блоку рабочему технологический увлажнитель, подсоединив

его к патрубку "Свежая смесь". Остальные патрубки блока рабочего соединить по

схеме (приложение 11 ТУ). Увлажнитель заправить дистиллированной водой в

объёме 0,7 л.

16.3. Повернуть шток регулятора сдвига распределительной платы в среднее

положение.

16.4. Повернуть ручку минутной вентиляции до упора по часовой стрелке.

16.5. Подключить технологический кабель рабочего блока и увлажнителя к

электросети напряжением 220 В, частотой 50 Гц. При этом электродвигатель

рабочего блока должен работать, а вода в банке увлажнителя должна нагреваться.

Контроль визуальный.

После закипания воды в увлажнителе, дать поработать блоку рабочему в

течение 1 часа, после чего отсоединить от сети увлажнитель, а затем отсоединить

его от патрубков рабочего блока. Дать поработать рабочему блоку 20 минут,

после чего снять резиновые заглушки с патрубков "Вдох",

31

"Выдох" и дать поработать рабочему блоку в течение 1 часа.

Отключить рабочий блок от сети.

16.6. Устаовить рабочий блок патрубками вверх. Через технологический кабель

подключить рабочий блок к сети напряжением

220 В, частотой

50 Гц.

Электродвигатель рабочего блока должен работать. Подсоединить к патрубку

"Вдох" ротаметр с верхним пределом измерения 60 л/мин.

Вращая шток регулятора сдвига, установить расход воздуха 62 +2 л/мин.

Повернуть ручку минутной вентиляции против часовой стрелки до упора. Расход

воздуха при этом должен быть 8 л/мин. При расходе воздуха больше 9 л/мин и

меньше 5 л/мин регулировку производить при помощи штока РП5.04-00.017.

32

7.5. СБОРКА БЛОКА ЭЛЕКТРОНИКИ РП5.05-00.000

7.5.1. СБОРКА ВЕРХНЕЙ ПАНЕЛИ РП5.05-00.300

1. Установить плату поз.25 на панели поз.1. Завернуть четыре винта поз.25. Со-

стыковать разъем Х3.

2. Установить на панель преобразователь давления В1, закрепить гайкой поз. 54 с

шайбой к кронштейну.

3. Паять провода от В1 к колодке Х5 по таблице:

Х5-1 - В1 красного цвета

Х5-2 - В1 белого цвета

Х5-3 - В1 черного (синего) цвета

Х5-4 - В1 без маркировки (фиолетового цвета)

Промыть места пайки по инструкции (приложение 3). Места пайки покрыть ла-

ком АК-113 в 2 слоя, изолировать трубками поз.65.

4. Привязать провода от В1 к корпусу нитью капроновой. Закрепить узел клеем

БФ-4.

5. Надеть на преобразователь давления трубку поз.10, идущую от мановакуум-

метра поз.19. Закрепить гайкой. Контрить по инструкции (приложение 2).

6. Установить в панели светодиоды V1, V2, V3. Закрепить светодиоды планкой

поз. 31, винтами поз.38 с шайбами и гайками поз.40, 42,44.

7. Паять провода к выводам светодиодов по инструкции (приложение 3) по таб-

лице соединений РП5.05-00.300 ТБ. Места паек покрыть лаком АК-113 в 2 слоя,

изолировать трубками поз.65.

8. Закрепить гайками кнопки поз. 54,55 на панели поз.1. Гайки контрить по инст-

рукции (приложение 2).

9. Паять провода к ламелям кнопок поз.54,55 по таблице соединений РП5.05-

00.300 ТБ. Места паек покрыть лаком АК-113, изолировать трубками поз.65.

10. Закрепить на панели поз.1 переключатель поз.56 гайкой с шайбой. Гайку кон-

трить по инструкции (приложение 2).

33

11. Паять провода к ламелям переключателя поз.56 по таблице соединений

РП5.05-00.300. Места паек покрыть лаком АК-113 в 2 слоя.

12. Закрепить мановакуумметр поз.19 на панели поз.1 винтами поз.15.

34

7.5.2. СБОРКА ПАНЕЛИ ПЕРЕДНЕЙ РП5.05-00.200

1. Закрепить

к

кронштейну поз.12 переключатель поз.30 гайкой от

переключателя.

2. Установить кронштейн с переключателем на панель поз.10 и закрепить

винтами поз.20 с гайками и шайбами поз. 21, 22, 23.

3. Закрепить плату поз.2 на втулках поз.14 винтами поз.18 с шайбами поз. 22, 23.

4. Соединить фальшпанель поз.11 с платой поз.2. Установить уплотнительную

втулку с шнуром ПДУ в фальшпанели поз.11 и плате поз.2

5. Закрепить резисторы поз.28,29 гайками на плате поз.2. Надеть ручки поз.4,5 на

резисторы

6. Установить ручку поз.6 оси переключателя S1. Завернуть стопорный винт.

Винт контрить по инструкции (приложение 2).

35

7.5.3. СБОРКА ПАНЕЛИ НИЖНЕЙ РП5.05-00.100

1. Закрепить выпрямительный мост V5 на плате поз. 19 винтом поз. 34.

2. Паять провода к выводам выпрямительного моста по инструкции

(приложение 3) согласно таблице соединений РП5.05-00.100 ТБ. Места пайки

покрыть лаком АК-113 в 2 слоя, изолировать трубками поз.76.

3. Установить оптотиристоры V3, V4 поз. 60 на радиаторах поз.24, закрепить на

плате поз.19 винтами поз.33 с гайками поз.38 и шайбами поз. 40, 43.

4. Закрепить оптотиристор V 2 на плате поз. 19 винтами поз. 33 с гайками поз.

38 и шайбами поз. 40, 43.

5. Паять провода к выводам оптотиристоров по инструкции

(приложение3)

согласно таблице соединений РП5.05-00.100 ТБ. Места пайки покрыть лаком

АК-113 в 2 слоя, изолировать трубками поз.76.

6. Закрепить плату поз.19 к кожуху поз.11 винтами поз.35 с шайбами поз.41, 44.

7. Закрепить панель поз. 20 на стойках поз. 17 гайками поз.38.

8. Закрепить жгут нитками поз.78 к стойке поз. 17.

9. Установить платы поз.1, 2. 3 в направляющих поз. 22, 23.

36

7.5.4. СБОРКА БЛОКА ЭЛЕКТРОНИКИ РП5.05-00.000

1. Установить заднюю стенку поз.6 на раму. Завернуть четыре винта поз.13.

2. Состыковать разъем Х1, затянуть двумя винтами. Установить переднюю

панель поз.2 на нижнюю панель поз.1. Завернуть четыре винта поз.13.

3. Состыковать разъемы Х2, Х4, затянуть четыре винта. Установить верхнюю па-

нель поз.4 на нижнюю панель поз.1. Завернуть пять винтов поз.14.

4. Установить фальшпанель поз.5. Завернуть три гайки поз.9.

5. Установить ручку поз.3. Расстояние между торцем ручки и фальшпанелью

должно быть (0,6 + 0,1)мм. Завернуть стопорный винт. Винт контрить по инст-

рукции (приложение 2).

37

7.6. СБОРКА АППАРАТА ИВЛ ФАЗА-5 РП5.01-00.000

1. Осмотрите сборочные единицы и детали по внешнему виду на отсутствие ме-

ханических повреждений и других дефектов, ухудшающих внешний вид и каче-

ство сборки. Нарушенные покрытия должны быть покрашены лаком УР-231 или

краской по цвету.

2. Установить блок электроники поз.2 на рамы юлока рабочего поз.1. Состыко-

вать разъем Х5 блока электроники с разъемом Х2 блока рабочего.

3. Завернуть десять винтов поз.12, крепящих блок электроники к раме блока ра-

бочего.

4. Закрепить накладки поз.5,6 винтами поз.12 к раме блока рабочего поз.1.

38

8. БЛОК ЭЛЕКТРОНИКИ РП5.05-00.000

ОБЩАЯ ХАРАКТЕРИСТИКА, ОПИСАНИЕ РАБОТЫ

8.1. ОБЩАЯ ХАРАКТЕРИСТИКА БЛОКА ЭЛЕКТРОНИКИ

1. Настоящее руководство предназначено для обеспечения ремонта блока

электроники РП5.05-00.000, отказавшего после истечения гарантийного срока

хранения и эксплуатации или выработки гарантийного ресурса изделия в

соответствии с РП5.00-00.000 ТУ.

2. Блок электроники РП5.05-00.000 предназначен для работы в составе изделия

ФАЗА-5 и его модификаций (управление работой воздуходувки, клапанами,

увлажнителем-парогенератором).

3. Блок электроники конструктивно состоит из семи панелей и блоков,

размещенных в общем корпусе:

- панель нижняя РП5.05-00.100

- блок управления РП5.05-00.120

- блок питания РП5.05-00.130

- блок усилителей РП5.05-00.150

- панель передняя РП5.05-00.200

- панель верхняя РП5.05-00.300

- блок индикации РП5.05-00.310.

Основой блока электроники служит панель нижняя РП5.05-00.100, с которой с

помощью разъемов стыкуются все остальные панели и блоки. На этой же

панели находится колодка гнездовая Х5 (РП14-16ЛО) , при помощи которой

блок электроники РП5.05-00.000 стыкуется с блоком рабочим РП5.02-00.000.

8.2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ

ДАННЫЕ БЛОКА ЭЛЕКТРОНИКИ

Питание: переменное напряжение 220 В

частота 50 Гц.

Масса блока - не более 10 кг.

Режим работы - длительный.

39

8.3. КРАТКОЕ ОПИСАНИЕ РАБОТЫ

БЛОКА ЭЛЕКТРОНИКИ РП5.05-00.000

8.3.1. ПАНЕЛЬ НИЖНЯЯ РП5.05-00.100

Основная панель, используемая в качестве несущей кросс-платы, с которой

при помощи разъемов (розеток) РП15,ГРПМШ стыкуются остальные панели и

блоки.

С помощью колодки гнездовой РП14-16ЛО, расположенной в нижней

части панели, блок электроники РП5.05-00.000 стыкуется с блоком рабочим

РП5.02-00.000. На боковой стенке панели расположены сетевые (220В,

50 Гц)

предохранители F3,F4

(1А), предохранители электродвигателя F1,F2

(0,5 А),

предохранители нагревателя (увлажнителя) F5,F6 (5 А), также ртутный счетчик

моточасов B1.

На нижней панели РП5.05-00.100 расположены :

- силовой трансформатор Т1, выдающий во вторичных цепях напря-

жения : 4,5 контакты

20В, 50Гц

6,15 контакты

7В , 50Гц

15,16 контакты 7В , 50Гц, используемые для работы блока питания;

- силовые оптотиристоры ТО125-12,5-7

V2 (включенный в диагональ диодного моста V5) - для включения

двигателя;

V3, V4-для включения нагревателя;

- силовой транзистор на радиаторе V1(КТ818В) от блока питания;

- громкоговоритель Н1 (0,2ГД1)-для сигнализации аварийных режимов;

- конденсаторы С1,С2(КГО-24-16В*10000мкФ) - для резервного питания

аварийной сигнализации при отключении сети 220В, 50Гц.

40

8.3.2.БЛОК ПИТАНИЯ РП5.05-00.130

Блок питания предназначен для преобразования напряжений 20В, 50Гц;

2*7В,50Гц, поступающие с силового трансформатора Т1 нижней панели РП5.05-

00.100 в стабилизированные напряжения, необходимые для работы логических и

аналоговых схем блока электроники, а также силовых устройств- электрических

клапанов и усилителей. Напряжение 2*7В, 50Гц со средней точкой выпрямляется

двухполупериодным выпрямителем на диодах V1,V2. С1- сглаживающий

фильтр. Параметрический стабилизатор на транзисторе V3 и транзисторе V1

(нижняя панель)

стабилизирует полученное напряжение в

+5В

(ИП1).

Стабилитрон V7

(2С133В) формирует опорное напряжение на базе

транзистора V5. Полевой транзистор V4

- включен по схеме генератора

стабильного тока. Транзисторы V5, V6 образуют дифференциальный усилитель

по схеме токового зеркала. Подстроечное сопротивление R3 - для регулировки

+5В. С3 ... С5 - слаживающие фильтры. Полученное напряжение +5В поступает

также на источник вторичного напряжения (самовозбуждающийся генератор на

транзисторах V8, V9, трансформаторе Т2), преобразующее данное напряжение

в высокочастотное переменное напряжение

2*15В. Частота

генерации

=25...30кГц. Форма импульсов - меандр. Полученное напряжение выпрямляется

диодами мостового выпрямителя V10...V13 в постоянное напряжение

+15В

(ИП2), -15В (ИП3). Конденсаторы С8...С11 - слаживающие. Резисторы R8, R9 -

балластные, предотвращающие выход из строя транзисторов генератора при

отключенной нагрузке.

Переменное напряжение

20В,

50Гц выпрямляется диодами мостового

выпрямителя V14...V17, сглаживается конденсатором фильтра С6. Полученное

напряжение +27В (ИП7) поступает также на:

- стабилизатор, собранный на транзисторе V19. Стабилитрон V18

(КС510) - источник опорного напряжения. Выходное напряжение ста-

билизатора +10В (ИП5). Конденсаторы С12, С13 - сглаживающие;

- стабилизатор, собранный на стабилитроне V20

(КС515). Конденсаторы

С14

(10000мкФ)

- накопительный, служит как резервный источник питания

аварийной сигнализации при отключении от сети 220В, 50Гц. Диод V21

предотвращает разряд конденсатора С14 при отключении питания.

41

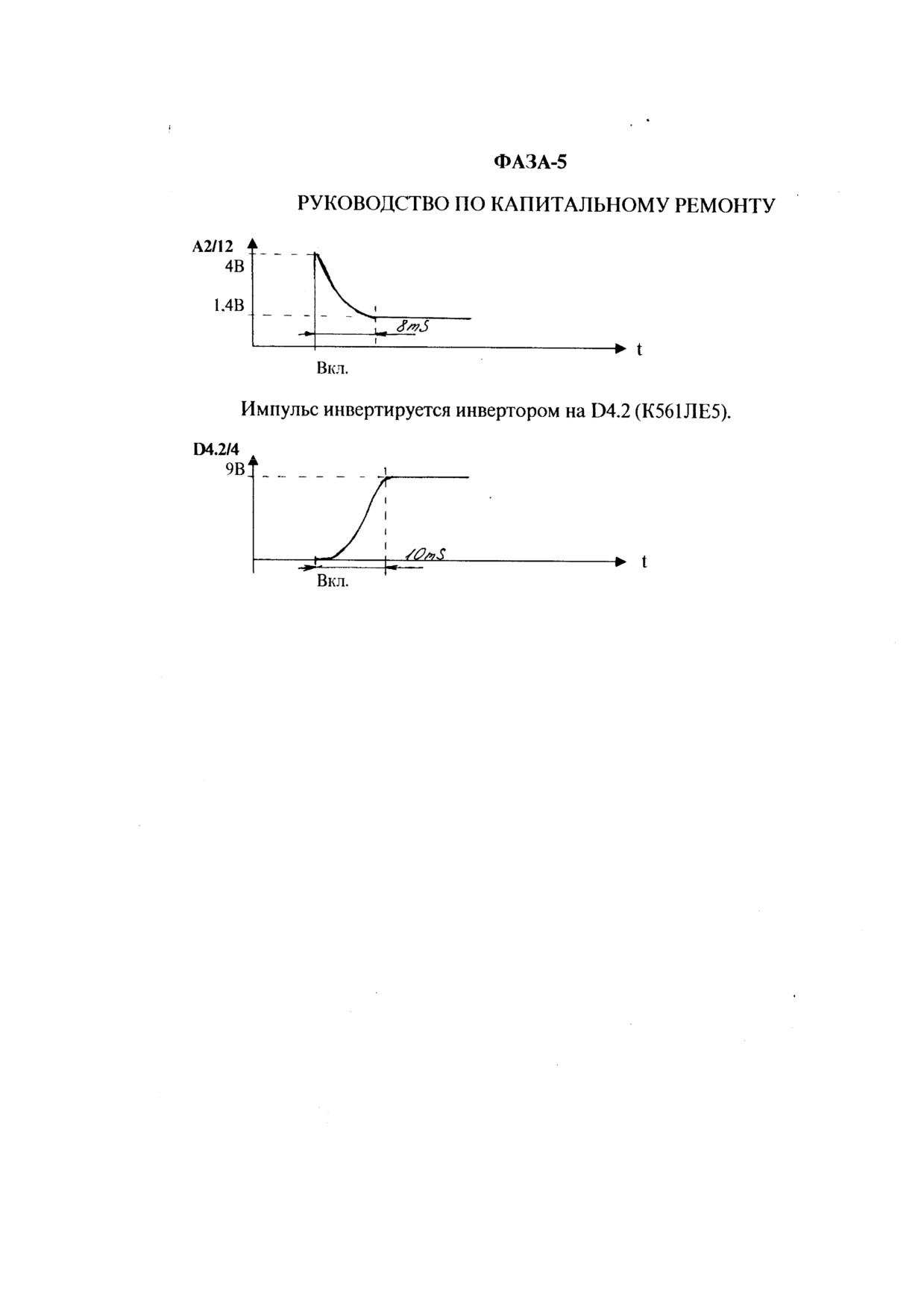

Примечание: При включении изделия ФАЗА-5 в сеть 220 В, 50 Гц через

сетевую вилку, блок питания включается сразу, независимо от положения

переключателя S1 выбора рода работ, расположенного на передней панели. О

включении блока питания свидетельствует свечение зеленого светодиода "Сеть"

на передней панели. Все электронные узлы изделия находятся под напряжением

до момента отключения его из сети. Запуск изделия (мотора воздуходувки,

цифрового табло, электромагнитных клапанов) осуществляет процессор блока

управления по опросу состояния переключателя S1 рода работы передней панели.

42

43

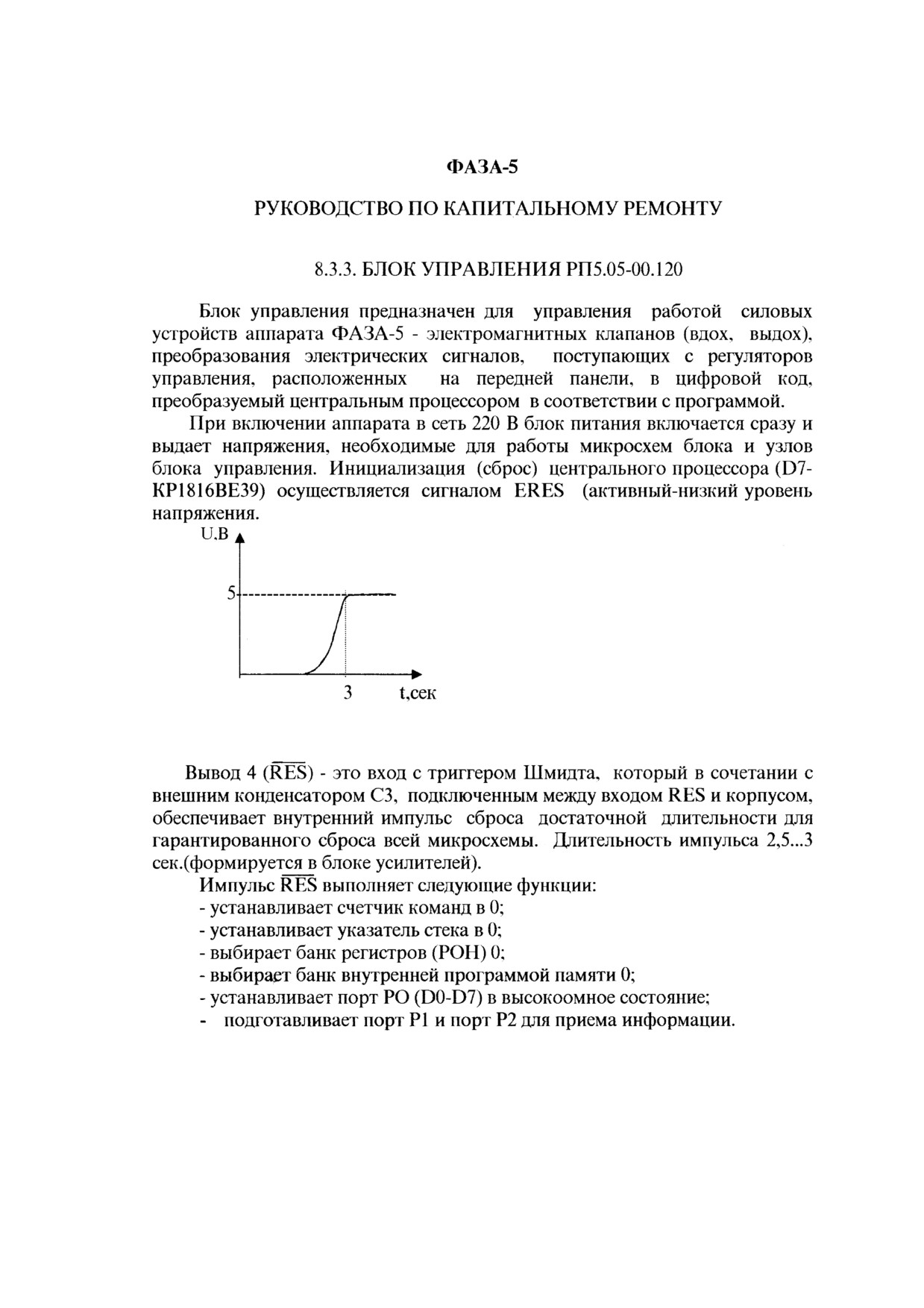

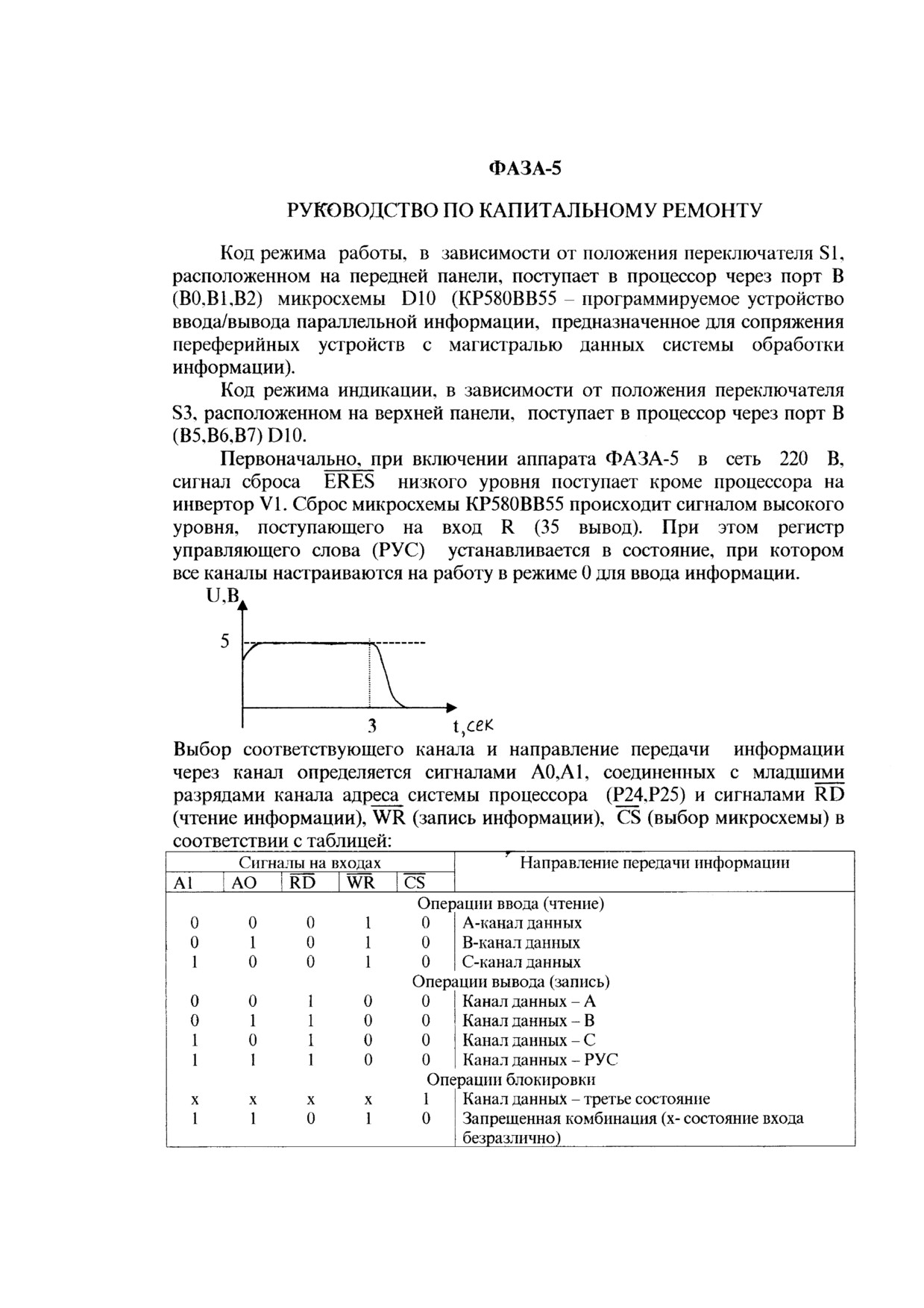

ЕА при подаче напряжения высокого уровня активизирует режим

обращения к внутренней памяти. Так как внутренняя память процессора мала

(128 байт), вывод ЕА соединен с источником напряжения +5 В. При этом

происходит переход к работе с внешней памятью (D11-КС573РФ2). Выдача

младших разрядов адреса А7-А0 во внешнюю память и прием кода команд из

внешней памяти осуществляется через порт Р0 (D0-D7). При этом фиксация

адреса в ЗУ осуществляется по сигналу ALE, поступающий на регистр сдвига

(D8-К555ИР22), управляющий адресами, а прием команды в микро-ЭВМ - по

сигналу PSEN, поступающий на ПЗУ (D11-КС573РФ2).

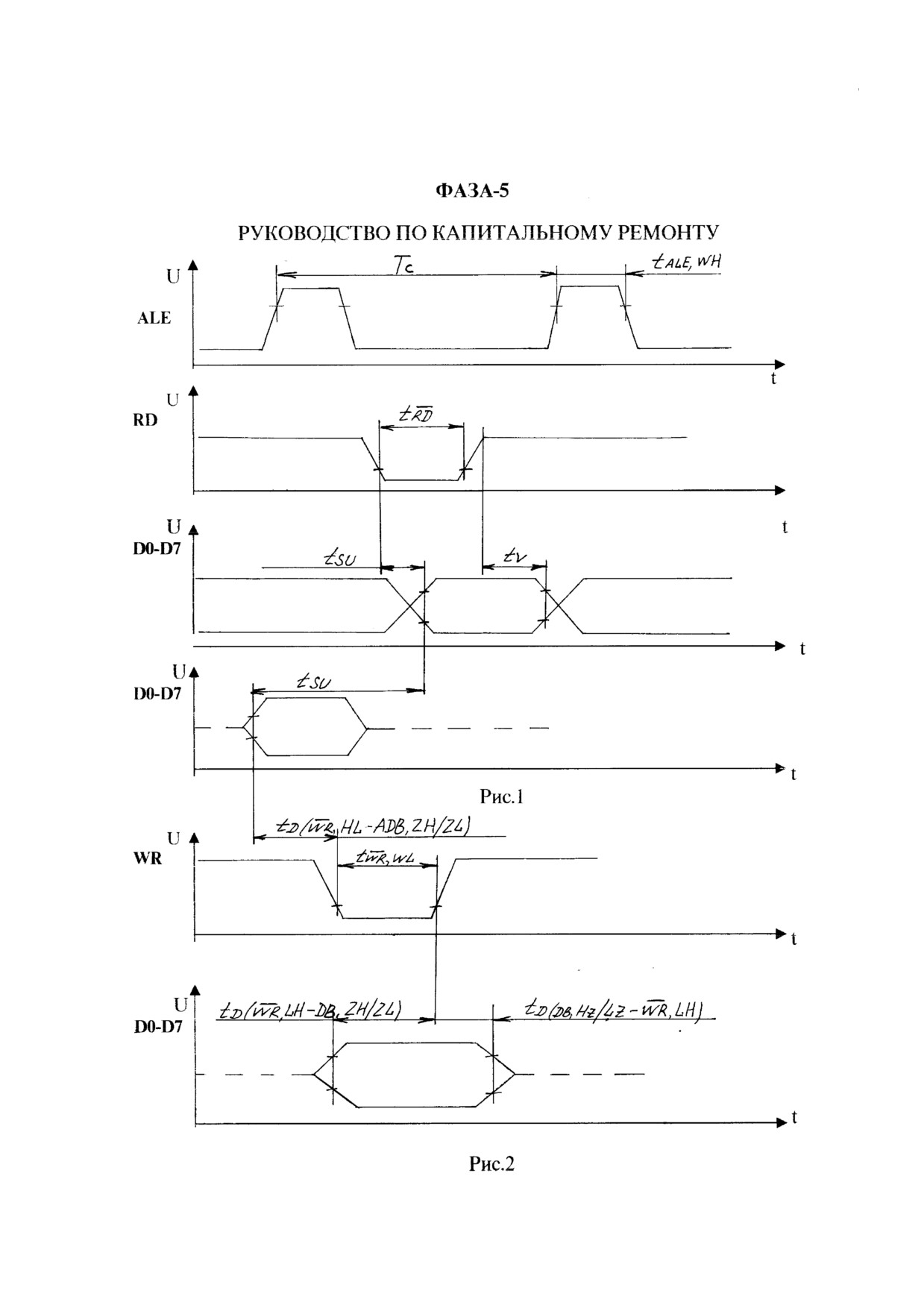

Временные диаграммы работы микро-ЭВМ в режиме с внешней памятью

данных при чтении информации (рис.1) и записи информации (рис.2).

44

45

46

Сигналы управления работой аппарата ФАЗА-5 с переменных резисторов

R72...R76 передней панели и датчика давления через блок усилителей поступают

на восьмиканальный мультиплексор

(коммутатор) А1 (590КН6). Величина

напряжения сигнала - от 0 В до +3 В (в зависимости от номинала подстроечного

резистора и делителей, подключенных к +5 В). Процессор выбирает линию

измерения в соответствии с программой, изменяя комбинацию адресов на

входах С1,С2,С3. Выбранный сигнал с входа Q (8 вывод А1) через согласующий

усилитель

(коэффициент усиления К=1) поступает на аналоговый вход

электронного вольтметра, выполненного на микросхеме А3 (К1113ПВ1А) -

аналогово-цифровой преобразователь (АЦП) на 10 двоичных разрядов).

После завершения преобразования аналогового сигнала в цифровой код

выдается сигнал ТО (вывод 17 А3) окончания преобразования и готовности к

выдаче цифрового кода.По сигналу ТО процессор выдает команду по линиям

Р26,Р27,

преобразуемые сдвоенным дешифратором-мультиплексором D6

(К555ИД4) в сигнал РАD (выбора м/с А3), поступающий на вход 11 (РС) через

инвертор D2.1 и сигналы MB,LB, управляющие работой шинных драйверов с

тремя состояниями D4,D5 (К155ЛП10,К155ЛП11).

С выхода драйверов код преобразования поступает в процессор через

порт РО (D0-D7). Так как АЦП (К1113ПВ1А) 10 разрядный, а порт процессора -

8 разрядный, то код передается в процессор в два этапа

- сначала старшие

разряды D9-D2 через м/с D4 и D5.1 поступают в порт РО (D7-D0) м/с D7, затем

младшие разряды D1,D0 через м/с D5.2 поступают в порт РО (D1,D0) м/с D7.

Для запоминания величины давления нажимается кнопка S2 на верхней панели.

При этом ЗП1 отсоединяется от общего провода, ЗП2 соединяется с общим

проводом. Низкий уровень на выходе D1.1 (3 вывод) сменяется высоким, D-

триггер на м/с К555ТМ2 перебрасывается, выдавая сигнал ЗП3, считываемый

процессором через порт В3 КР580ВВ55. Сброс триггера происходит по команде

RES1 с порта СО. Элементы D1.1 и D1.2 (К155ЛА3) представляют собой RS

триггер (или схему исключающую "дребезг" контактов кнопки S2.

47

48

49

50

51

52

53

Значение напряжений на выходах А1.1, А1.2:

Р, см.вод.ст.

Uвых.А1.1/12, мВ

Uвых.А1.2/10, В

+ 20

-30

+ 1,7

- 20

+ 30

- 0,7

+ 60

- 120

+ 5

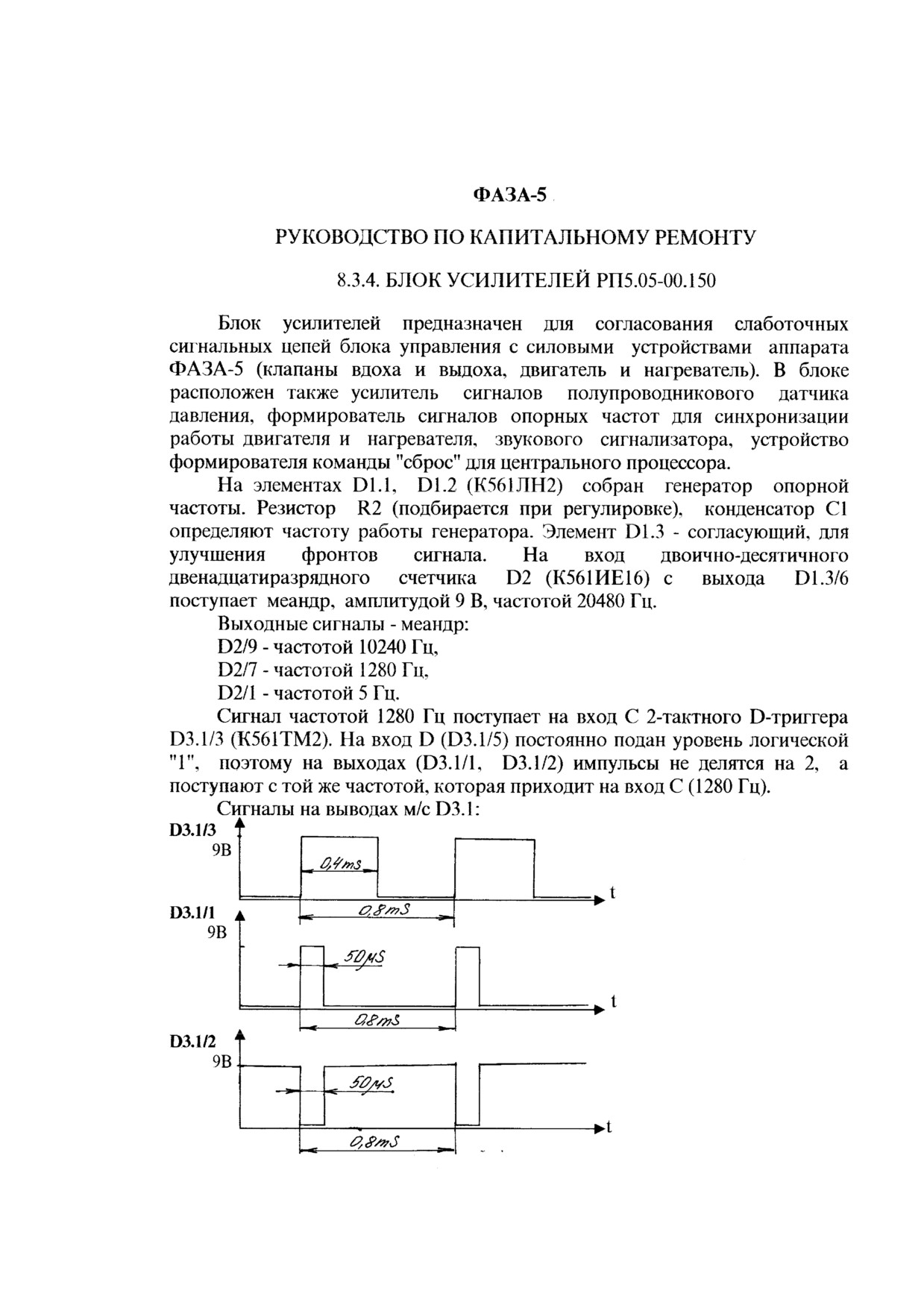

Усилители мощности собраны по однотипной схеме.Транзисторы V6

(КТ3117А1), V7 (КТ816В) управляют клапаном "Вдох", транзисторы V11, V12 -

клапаном "Выдох". С блока управления приходят положительные импульсы

амплитудой 5 В, усиливаются каскадами до напряжения работы клапанов - 27 В.

Диоды V8, V13 открываются при возникновении отрицательных выбросов в

момент снятия сигнала с катушек (индуктивностей) клапанов, предотвращая

выход из строя транзисторов V7, V12 импульсами отрицательной полярности.

Усилитель на транзисторах V9, V10 нагружен через ограничительный

резистор по току R38 на вход оптотиристора V2, управляющий работой

двигателя.

Усилитель на транзисторах V14, V15 нагружен через ограничительный

резистор по току R 42 на входы оптотиристоров V3, V4

(включенных последовательно), управляющих работой нагревателя.

Особенность усилителей, управляющих работой двигателя и нагревателя в

том, что сигнал управления с блока управления стробируется импульсом высокой

частоты (1280 Гц).

На вход оптотиристора V2 поступают положительные импульсы

длительностью

50 мсек, частотой

1280 Гц, амплитудой

1,5 В, на вход

оптотиристоров V3, V4 поступают положительные импульсы длительностью 50

мсек, частотой 1280 Гц, амплитудой 3 В. Стробирование необходимо, так как

тиристор силовой части оптотиристора периодически отключается при переходе

синусоидального напряжения сети 220 В, 50 Гц через нуль. Стробирующие

импульсы вновь включают тиристор. Частота стробирования выбрана 1280 Гц, не

кратная частоте питающей сети

50 Гц и тактовой частоте центрального

процессора 6 МГц, что уменьшает помехи по питающим цепям всех блоков

электроники и радиопомехи, наводящиеся аппаратом ФАЗА-5 в сеть 220 В.

54

8.3.5. ПАНЕЛЬ ПЕРЕДНЯЯ РП5.05-00.200

На передней панели расположен блок компараторов, следящий за

заданной температурой увлажнителя, устройство звуковой сигнализации, ручки

управления временными параметрами, переключатель режимов работы аппарата

с блоком логической обработки сигналов.

Блок компараторов реализован на двух сдвоенных операционных

усилителях А1,А2

(140УД20А). К колодке Х1/1, Х1/2 подключены

терморезисторы,расположенные внутри увлажнителя. При температуре 250 С

сопротивление терморезисторов

-

10 кОм. При увеличении температуры,

сопротивление терморезистора уменьшается

(при

+

350 С

- R=6,81кОм).

Компараторы А1.1, А1.2 следят за исправностью электрических цепей

подключения терморезисторов. Делителями R19-R20, R21-R22 задается опорное

напряжение +6В на неинвертирующий вход (А1.1/2, А2.2/6) компараторов. На

инвертирующий вход компараторов подается напряжение с делителей:

А1.1/1 - R6 - Rt1

+2 В

А2.2/7 - R8,R9 - Rt2

+1,5...3,5 В.

Так как Uнеинв.>Uинв., на выходе компараторов - сигнал положительной =

Uпит. (+14В). Резисторы R29, R31 - ограничивающие ток.

На вход м/с D1.1 (К561ЛА9) поступают сигналы +9В (уровень логической

"1").

При обрыве терморезисторов из плеч делителей исчезают Rt1,Rt2 (в

зависимости от характера обрыва

- тот или другой терморезистор или оба

вместе),

на вход компараторов через резисторы R6, R9-R8 поступает

напряжение +9,1 В. Теперь Uнеинв.<Uинв., компараторы перебрасываются в

другое крайнее значение (Uвых.= -14 В). С учетом того, что внутри м/с К561ЛА9

по входам стоят защитные диоды,напряжение через ограничительные

резисторы R29,R31 падает до - 0,7 В (уровень логического "0" ). Данное

состояние через блок логической обработки запрещает работу нагревателя.

Компаратор А1.2 следит за превышением предельной заданной

температуры

(+400 С).

В исходном состоянии с делителя R6-Rt1на

неинвертирующий вход А1.2/6 подается напряжение +2В. На инвертирующий

вход А1.2/7

подается

напряжение Uинв.<Uнеинв. На выходе А1.2/10

напряжение +14 В. Подстроечным сопротивлением R25 опорное напряжение

подбирается таким образом, чтобы при достижении на Rt1 температуры +40

С,напряжение Uинв. стало больше или равно Uнеинв.

55

При этом компаратор перебрасывается в другое крайнее положение

(Uвых А1.2/10 = -14В). На блок логической обработки приходит команда

отключения нагревателя. При этом включается V12 "Перегрев", подается

звуковой сигнал.

Компаратор А2.1 следит за рабочей температурой увлажнителя, заданной

ручкой "Температура увлажнителя" в пределах +320 С...+380 С.

В исходном состоянии с делителя R98,R9-Rt2 на инвертирующий вход

А2.1/1 подается напряжение 1,5...3,5 В (подбирается при регулировке верхнего

значения температуры). На неинвертирующий вход А2.1/2 подается напряжение

Uнеинв.<Uинв. На выходе А2.1/12 напряжение -14В, или

-0,7В на входе м/с

D3.1/2 (К561ЛЕ10) - уровень логического "0" , разрешающий работу нагревателя

увлажнителя. Ручкой управления (переменный резистор R13) задается выбранная

рабочая температура. Подстроечным сопротивлением R2 подбирается нижний

предел выбранной температуры. Регулировка R2 и R9 происходит таким образом,

чтобы при крайнем левом положении ручки R13 ("Температура увлажнителя")

компаратор срабатывал при +310 С Rt2, а при крайнем правом положении R13 -

при +380 С. При достижении заданной температуры компаратор срабатывает,

при этом на выходе А2.1/12 устанавливается напряжение +14 В (+9 В на входе

м/с D3.1/2 - уровень логической "1", выключающий нагреватель увлажни-теля).

Диоды V4-V5, V6-V7 - защищают вход компараторов от импульсов помех, воз-

никающих в кабеле увлажнителя от нагревателя, запитанном от сети 220 В через

оптотиристор. На элементах D5.1, D5.2 (561ЛА7) собран генератор звуковой

частоты. При положении переключателя выбора рода работы S1 "Аппарат вы-

ключен", на вход D5.1/1 поступает уровень логического нуля, запрещающий ра-

боту генератора. При других режимах на этот вход подается уровень логиче-

ской "1", разрешающий работу генератора. Частота генерации - 2000 Гц. Сигнал

с выхода D5.2/4 поступает на счетчик D7 (561ИЕ16) и на элемент D5.4. Счетчик

D7 делит частоту на

2 . На выходе D7/14 частота сигнала составляет 2 Гц. На

один вход D5.4/13 поступает частота 2000 Гц, на другой вход D5.4/12 -

2 Гц.

На выходе D5.4/11 получается прерывистый сигнал звуковой частоты, который

через согласующий элемент D5.3 поступает на усилитель мощности на транзи-

сторах V10, V14. Нагрузкой усилителя через согласующий трансформатор Т1

(расположенный в блоке питания) служит громкоговоритель Н1 (0,2 ГД1). Сиг-

нал поступает также на усилитель мощности V13,V15,V16. Нагрузкой усилителя

служит звонок пьезокерамический Н1 (ЗП-5). Микросхемы звукового генерато-

ра D5, счетчика D7, усилителя V13,V15,V16 запитаны через диод V17 от

напряжения +15 В(ИП6). При пропадании напряжения сети 220 В исчезают

все питающие напряжения.

56

Указанные выше каскады запитываются через диод V17 от напряжения,

накопленного конденсатором С14

(10000 мкФ), расположенного в блоке

питания. При снижении напряжения до

10 В, открывается диод V18,

подключающий конденсаторы С1,С2 (по 10000 мкФ), расположенные на нижней

панели.

Накопленной энергии хватает

на

3 мин. работы аварийной

сигнализации.

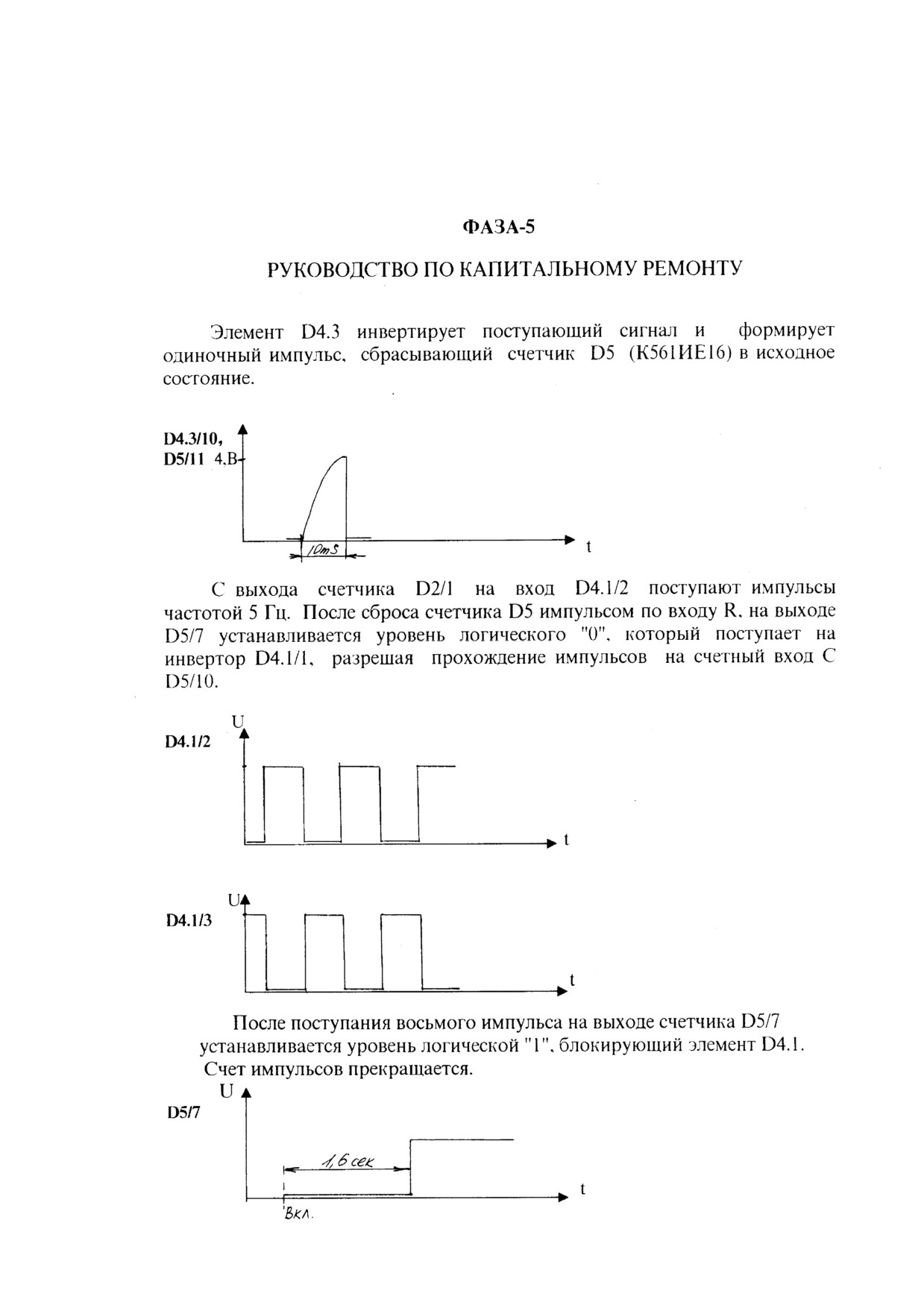

При нажатии кнопки S1

("Звук тише", 3 мин.) на вход триггера D2.1/3

(561ТМ2) подается сигнал логической "1". На выходе D2.1/1 появляется

уровень логической единицы. Элемент D4.2 инвертирует сигнал и закрывает

транзистор V19. При этом в цепь нагрузки усилителя V14 последовательно с

входной обмоткой трансформатора Т1 подключается сопротивление R64 (560

Ом), что ослабляет звук громкоговорителя Н1.

Уровень логической "1" с триггера D2.1 поступает также на инвертор D4.1.

На входе R счетчика D6

(561ИЕ16) появляется уровень логического "0",

разрешая его работу. На счетный вход С D6/10 поступают импульсы с блока

усилителей частотой 5 Гц, делятся в 2 раз. Через 3 мин. на выходе D6/15

появляется уровень логической "1", который через элементы D4.5, D9.4 подается

на вход R триггера D2.1, перебрасывая его в другое состояние.

Счет счетчика D6 прекращается, транзистор V19 открывается, отключая

R64 от нагрузки усилителя. Звук с динамика Н1 снова становится громким.

Блок логической обработки сигналов реализован на м/с D1,D3,

D4,D8,D9,D10,D11. В зависимости от положения переключателя S1 выбора рода

работы аппарата ФАЗА-5, состояния выходов компараторов, на входы м/с

поступают уровни логической "1" или логического "0". При заданной

комбинации включается тот или иной агрегат аппарата. Работа м/с происходит в

соответствии с таблицами истинности на данный тип логики.

57

ИЛИ - НЕ

Х1

Х2

Х3

У

1

Х1

0

0

0

1

Х3

У

0

0

1

0

0

1

0

0

Х2

0

1

1

0

1

0

0

0

1

0

1

0

1

1

1

0

И - НЕ

Х1

Х2

Х3

У

&

Х1

0

0

0

1

0

0

1

1

Х2

У

0

1

0

1

Х3

1

0

0

1

1

0

1

1

1

1

0

1

1

1

1

0

Светодиоды V23,V27,V30,V24,V28 включаются транзисторами

V25,V26. Светодиоды расположены около ручек управления R72-R76.

Их свечение указывает на то, что при выбранном переключателем S1

режиме работы аппарата регулировка данной ручкой управления не-

возможна.

58

8.3.6. ПАНЕЛЬ ВЕРХНЯЯ РП5.05-00.300.

На верхней панели расположен полупроводниковый датчик давления ПДП-

1000М, переключатель S3, с помощью которого выбираемые параметры

высвечиваются на табло индикации, кнопка S2, нажатие которой обеспечивает

запоминание выбранного давления.

Светодиод V1 указывает превышение давления (более 60 см.вод.ст.)

Светодиоды V2,V3 индицируют отклонение запомненного давления в

большую или меньшую сторону.

Кнопка S1 включает режим "Звук тише" на 3 мин.

59

8.3.7. БЛОК ИНДИКАЦИИ РП5.05-00.310

Блок предназначен для индикации временных и объемных параметров

аппарата , измеренных и рассчитанных центральным процессором

блока управления

(пульс, объем вдоха и т.д.). Блок построен по схеме

динамической индикации, что значительно упрощает конструкцию.

Процессор управляет работой блока через порт А параллельного

интерфейса (КР580ВВ55).

По линиям "Код" поступают сигналы на вход м/с D1 (К155ИД3),

представляющую собой дешифратор-демультиплексор 4 линии на 16 линий

(преобразование двоично-десятичного кода в десятичный). В данной схеме

используется 9 выходных линий - по числу индикаторов Н. Таким образом

выбирается индикатор, на котором зажигается символ выбранной цифры.

Перебор производится с большой частотой, поэтому на табло светятся все

индикаторы.

Транзисторы V1...V9 представляют собой усилители тока. Включение

выбранного индикатора Н производится подачей уровня логического "0" на

соответствующий транзистор с м/с D2.

Таблицы выполняемых функций показаны на рис. 1,2.

М/с КР514ИД2

Вход

Выход

Цифра

2

2

2

2

А В С D E F G

0

0

0

0

0

0

0 0

0

0

1

0

1

0

0

1

1

0

0 1

1

1

1

1

2

0

1

0

0

0

1 0

0

1

0

2

3

0

1

1

0

0

0 0

1

1

0

3

0

1

0

0

1

0

0 1

1

0

0

4

0

1

0

1

0

1

0 0

1

0

0

5

0 1

1

0

0

1

0 0

0

0

0

6

0 1

1

1

0

0

0 1

1

1

1

7

1

0

0

0

0

0

0 0

0

0

0

8

1

0

0

1

0

0

0 0

1

0

0

9

Рис. 1.

60

М/с К155ИД3

Вход

Выход

2

2

2

2

1

2

3

4

5

6

7

8

9

0

0

0

1

0

1

1

1

1

1

1

1

1

0

0

1

0

1

0

1

1

1

1

1

1

1

0

0

1

1

1

1

0

1

1

1

1

1

1

0

1

0

0

1

1

1

0

1

1

1

1

1

0

1

0

1

1

1

1

1

0

1

1

1

1

0

1

1

0

1

1

1

1

1

0

1

1

1

0

1

1

1

1

1

1

1

1

1

0

1

1

1

0

0

0

1

1

1

1

1

1

1

0

1

1

0

0

1

1

1

1

1

1

1

1

1

0

Рис.2.

61

Приложение 1

ИНСТРУКЦИЯ

ПО ПРИМЕНЕНИЮ СМАЗКИ В ИЗДЕЛИИ

1. Настоящая инструкция предназначена для руководства при применении смазки

во время сборки узлов изделия.

2. Применение смазки должно производиться в строгом соответствии с

требованиями чертежа на сборку узла. Применение смазки в местах, не

оговоренных в чертежах на сборку, категорически запрещено.

3. Смазка производится для предохранения от спекания резьбовых соединений,

для смазывания узлов трения, а также для смазывания резиновых деталей.

4. Каждая вновь поступающая партия смазки должна иметь паспорт с указанием

наименования смазки, завода-изготовителя, даты изготовления, номера партии и

т.д.

5. Суммарный срок хранения смазок на складе и в составе изделия не должен

превышать общий гарантийный срок службы смазки, указанный в гарантийной

документации или ТУ на смазку.

6. Смазку хранить в банках из нержавеющей стали с завинчивающимися

крышками или в алюминиевых тюбиках.

7. После того как закончится смазка в банке или при получении новой партии

смазки, банку необходимо промыть и обезжирить нефрасом С3-80/120 и

высушить на воздухе.

8. Попадание в смазку пыли, влаги, металлической стружки и других примесей

не допускается.

9. Перед смазыванием поверхность деталей должна быть обезжирена.

10. Смазывание резьбы производить тампоном или замшей, тонким слоем вдоль

витков. Резьбу штуцеров смазывать тампоном при навинченной на 1,5 - 2 витка

гайке. При этом не допускается образование сгустков смазки на резьбе.

62

11. Трущиеся поверхности деталей,металлические уплотнительные кольца,

смазывать тонким слоем с помощью замши или тампоном пропитанных смазкой,

или шприцеванием жидкой смазки в собранные узлы согласно техническим

требованиям чертежа.

12. Резиновые и пластмассовые детали после обезжиривания смазать:

- уплотнительные кольца и прокладки смазать тонким слоем с помощью

замши или тампоном;

- поверхности манжет, уплотняющие валы, пружины, устанавливаемые в

манжеты, смазать тампоном или замшей;

- пружинную полость после установки пружины заполнить смазкой;

- рабочие поверхности манжет, устанавливаемые на заглушки сопел,

смазать тампоном тонким слоем;

- смазывание резиновых деталей жидкими смазками

производить

салфеткой из капроновой ткани, пропитанной жидкой смазкой и слегка отжатой;

- смазку в подшипник набивать в полость между шариками, сепаратором и

кольцами с двух сторон с помощью шпателя. При этом внутреннее кольцо

провернуть 5-7 раз. Затем добавить смазку так, чтобы сепаратор и зазоры между

кольцами и сепаратором были покрыты смазкой. После установки подшипника в

узел, заполнить полость между шарикоподшипником и корпусом смазкой на 1/2

объёма свободного пространства. После окончательной сборки узла удалить

выступившую на валу смазку с помощью сухой, чистой капроновой ткани.

Запрещается удалять излишки смазки с помощью каких-либо растворителей;

- смазывание резиновых и неметаллических деталей одним и тем же

куском замши или тампоном не допускается.

63

Приложение 2

ИНСТРУКЦИЯ ПО КОНТРОВКЕ И ПЛОМБИРОВКЕ

РЕЗЬБОВЫХ СОЕДИНЕНИЙ

В СБОРОЧНЫХ ЕДИНИЦАХ АППАРАТА ИВЛ ФАЗА-5

Настоящая инструкция определяет состав контровочной смеси красного

цвета на основе грунтовки АК-070, технологический процесс приготовления и

применения её в резьбовых соединениях сборочных единиц.

1. Приспособления и инструмент.

1.1.Вискозиметр ВЗ-4

1.2. Секундомер СОПпр-2а-3

1.3. Плитка электрическая нагревательная бытовая

1.4. Чашки фарфоровые или стеклянные

1.5. Палочка стеклянная

2. Материалы

2.1. Грунтовка АК-070 ОСТ 6-10-401-76

2.2. Родомин С ТУ 6-14-1088-74

2.3. Хладон 113 ГОСТ 23844-79

2.4. Ксилол ГОСТ 9410-78

2.5. Бязь ГОСТ 11680-75

2.6. Нефрас ГОСТ 443-76

3. Состав и приготовление контровочной смеси

3.1. Состав смеси:

грунтовка АК-070, лимонно-желтый

500 мл

родомин С

…………

0,3 г

3.2. Приготовление смеси

3.2.1. Весовую часть родомина С смешайте с небольшим

количеством

грунтовки АК-070, имеющей вязкость от 14 до 15 секунд по вискозиметру ВЗ-4

при температуре 200 С.

3.2.2. В полученную смесь красного цвета добавьте остальное количество

грунтовки АК-070 и всё тщательно перемешайте.

64

3.2.3. Доведите смесь до рабочей вязкости

(100-120) секунд по

вискозиметру ВЗ-4 при температуре 200 С путем выпаривания. С целью

ускорения процесса выпаривания смеси произведите при нагреве на водяной

бане и при периодическом помешивании смеси.

4. Подготовка поверхностей крепежных деталей и резьбового отверстия к

контровке и пломбировке.

4.1. Поверхности деталей, подлежащих контровке и пломбировке должны

быть тщательно обезжирены до сборки путем промывки в нефрасе или хладоне-

113.

4.2. Резьбовые отверстия узлов,не позволяющих возможность промывки путём

погружения в ванну, должны быть тщательно обезжирены путём

индивидуального обезжиривания кистью или тампоном из бязи, смоченной

нефрасом или хладоном-113.

4.3. Просушите обезжиренные поверхности деталей и сборочных единиц при

комнатной температуре в течение (20-30) минут.

5. Контровка и пломбировка.

5.1. Нанесите контровочный материал на всю длину длину резьбы винта.

5.2. Вверните винт

(болт, гайку) и затяните. При этом выжатый избыток

контровочного состава в небольшом количестве должен располагаться вокруг

головки винта (болта) и по периметру гайки.Образовавшиеся излишние наплывы

контровочного состава снимите чистой салфеткой из бязи, смоченной ксилолом.

5.3. Запломбируйте резьбовое соединение путём нанесения контровочного

состава в соответствии с требованиями технологического процесса сборки. С

целью

предотвращения возможного попадания контровочной смеси в