ЕДИНЫЕ ТРЕБОВАНИЯ к капитальному ремонту первого объема пассажирских вагонов, курсирующих в международном сообщении (2014 год)

В соответствии с подпунктом

2 пункта

9 повестки дня

ПРОТОКОЛА шестьдесят первого заседания Совета по

железнодорожному транспорту государств-участников

Содружества от

21-22.10.2014г. утверждены Единые

требования к капитальному ремонту первого объема

пассажирских вагонов, курсирующих в международном

сообщении, указанные в подпункте

2.5.4, которые

приводятся в Приложении № 49.

В соответствии с подпунктом 2.5 вводятся в действие с 1

сентября 2015 года.

Приложение № 49

СОВЕТ ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ - УЧАСТНИКОВ СОДРУЖЕСТВА

УТВЕРЖДЕНЫ

Советом по железнодорожному транспорту

государств - участников Содружества

Протокол от «21-22» октября 2014 г.

№ 61

ЕДИНЫЕ ТРЕБОВАНИЯ

к капитальному ремонту первого объема

пассажирских вагонов,

курсирующих в международном сообщении 1

СОГЛАСОВАНЫ

Комиссией по пассажирскому хозяйству

Совета по железнодорожному транспорту

государств - участников Содружества

Протокол от «2-4» сентября 2014 г.

2014 г.

1 Рассылается железнодорожным администрациям, участвующим в финансировании

2

РАЗРАБОТАНО: Открытым акционерным обществом

«НАУЧНО-

ИССЛЕДОВАТЕЛЬСКИЙ

ИНСТИТУТ

ЖЕЛЕЗНОДОРОЖНОГО

ТРАНСПОРТА» (ОАО «ВНИИЖТ»)

ВНЕСЕНО: Комиссией по пассажирскому хозяйству Совета по

железнодорожному транспорту государств

- участников Содружества,

протокол от 2 - 4 сентября 2014 г.

УТВЕРЖДЕНО: Советом по железнодорожному транспорту государств -

–участников Содружества, протокол от «21-22» октября 2014 г. № 61

ВВЕДЕНО В ДЕЙСТВИЕ: « 1 » сентября 2015 г.

ВНЕСЕНИЕ ИЗМЕНЕНИЙ И ДОПОЛНЕНИЙ: Производится

разработчиками в соответствии с Р 50-92-88 «Рекомендации ЕСТД. Общие

положения по внесению изменений», ГОСТ 2.503-90 «Правила внесения

изменений»

3

Содержание

1.

Общие положения ««««««««««««««««««««««.

4

2.

Требования к капитальному ремонту первого объема пассажирских

вагонов«««««««««««««««««««««««««««.

5

2.1

Общие требования «««

5

2.2

Подготовка вагонов к ремонту ««««««««..««««««««..

9

2.3

Постановка вагонов в ремонт ««««««.«««««««««««..

11

2.4

Ремонт вагонов «««««««««««««««««««««««..

11

2.5

Ремонт тележек с люлечным подвешиванием

««««««««««.

15

2.6

Ремонт безлюлечных тележек ««««««..«««

17

2.7

Ремонт кузова и рамы вагона ««««««««««««««««

19

2.8

Требования к ремонту автосцепного устройства

«««««««««.

25

2.9

Требования к ремонту тормозного оборудования«««««««««..

25

2.10 Требования к ремонту редукторно-карданных приводов««««««..

25

2.11 Требования к ремонту электрооборудования«««««««««««..

25

3.

Требования пожарной безопасности к ремонту вагонов «««««««

27

4.

Требования к технической оснащенности ремонтного предприятия для

выполнения ремонта ««««««««««««.«««««««««.

31

5. Ссылочные нормативные документы «««««««

32

Приложение А Нормы допусков и износов составных частей и деталей

люлечных тележек пассажирских вагонов««««««««

35

Приложение Б Нормы допусков и износов составных частей и деталей

безлюлечных тележек пассажирских вагонов ««««««..

36

Приложение В Перечень основных проверок технического состояния и

испытаний, производимых при ремонте вагонных

генераторов «««««««««««««««

37

Приложение Г Технические характеристики аккумуляторных батарей ««.

40

Приложение Д Сопротивления цепей нагревательных элементов

котла комбинированного отопления««««««««««.

45

Приложение Е Перечень огнезащищенных материалов для внутренних

конструкций пассажирских вагонов, применяемых при

производстве капитальных ремонтов««««««««««

46

Приложение Ж Перечень основного технологического оборудования при

выполнении капитального ремонта первого объема «««..

50

4

1. Общие положения

1.1

Настоящий документ устанавливает единые требования к

проведению капитального ремонта первого объема

(далее

- требования к

КР-1) пассажирских вагонов колеи 152 мм, курсирующих в международном

сообщении в соответствии с Правилами

[1]. Проведение ремонта

осуществляется на ремонтных предприятиях государств-участников

Содружества Независимых Государств, Грузии, Латвийской Республики,

Литовской Республики, Эстонской Республики

(далее

- государств-

участников Содружества), имеющих разрешение на данный вид деятельности

в соответствии с национальным законодательством и с Положением об

условных номерах клеймения [2].

1.2 Требования к КР-1 включают общие требования, требования

пожарной безопасности к ремонту вагонов, рекомендации по технической

оснащенности ремонтного предприятия, к ремонту несущих элементов

пассажирских вагонов (тележек, рамы, кузова).

На особо ответственные узлы и детали должны быть нанесены клейма

с условным идентификационным номером предприятия, производившего

ремонт, в соответствии с Положением об условных номерах клеймения [2].

1.3

В требованиях к КР-1 в разделе

5

(табл.5.1) приведены

ссылочные нормативные документы и техническая документация,

утвержденные Советом по железнодорожному транспорту государств-

участников Содружества. При отсутствии нормативных и технических

документов, утвержденных Советом, в качестве примера даны ссылки

(римскими цифрами) на нормативные документы и техническую

документацию, разработанные и применяемые в настоящее время в

Российской Федерации и указанные в разделе 5 (табл. 5.2).

5

Кроме того, в тексте настоящих Единых требований приведены

документы, разработанные до создания Совета (1992 г.).

Документация, действующая в Российской Федерации, рекомендуется

к актуализации для применения железнодорожными администрациями

государств-участников Содружества.

1.4 Приведенные нормативные требования не должны нарушать

порядок использования национальных стандартов и нормативных

документов при выполнении капитального ремонта пассажирских вагонов,

установленный железнодорожными администрациями в соответствии с

национальным законодательством.

В случае, если изложенные в настоящем документе требования не

согласуются с национальным законодательством, выполняются требования

национального законодательства.

2. Требования к капитальному ремонту первого объема

пассажирских вагонов

2.1 Общие требования

2.1.1 Капитальный ремонт КР-1 (далее - ремонт) является плановым

видом ремонта, выполняемым для восстановления исправности и ресурса

вагонов путем замены или ремонта изношенных и поврежденных узлов и

деталей, а также их модернизации.

2.1.2 Постановка в ремонт осуществляется железной дорогой-

собственницей (собственником) вагонов в соответствии с существующей

системой технического обслуживания и ремонта пассажирских вагонов,

определенной Правилами [1].

2.1.3 Производство ремонта осуществляется по критерию календарной

продолжительности эксплуатации пассажирских вагонов от постройки

6

(капитального ремонта) до момента их подачи в первый (последующий)

капитальный ремонт.

2.1.4 Ответственность за соблюдение нормативов производства

плановых видов ремонта возлагается на железную дорогу-собственницу

(собственника вагонов).

2.1.5 При выпуске вагона из ремонта железная дорога - собственница

(собственник вагона) или ремонтное предприятие обеспечивает нанесение на

торцевой стене кузова трафарета, обозначающего место и дату производства

ремонта в соответствии с Альбомом [3], а также на государственном языке

железной дороги формирования состава, например:

КР-1

ВВРЗ

19.03.2014-19.03.2019

Ответственность за достоверность трафаретов возлагается на железную

дорогу - собственницу (собственника) вагона.

2.1.6

Ремонт пассажирских вагонов должны производить

высококвалифицированные

рабочие

и

специалисты,

знающие

технологический процесс и организацию ремонта вагонов (узлов, деталей).

2.1.7 На ремонтных участках должна быть следующая документация:

- технологическая документация;

- инструкции по охране труда;

- должностные инструкции;

- руководящие документы;

- конструкторская документация;

- журналы испытаний.

2.1.8 Все средства измерений промышленного изготовления и

нестандартизованные должны быть в исправном состоянии и своевременно

проходить

обязательную

периодическую

государственную

или

ведомственную поверку в соответствии с национальным законодательством

[I] и действующими нормативными документами базовой организации

7

метрологической службы.

На средствах измерения, прошедших поверку, должно быть клеймо

или документ о проверке

(свидетельство, аттестат) от организации,

выполнявшей данную работу.

На предприятии должна храниться документация, подтверждающая

проведение метрологического контроля и надзора.

2.1.9 Конкретные средства измерений и необходимые технические

требования должны быть указаны в технологических процессах на ремонт

вагонов, их составных частей и деталей, разрабатываемых на основании

данного документа.

2.1.10 В производственных отделениях

(участках) должны быть

изоляторы брака

(закрывающиеся на замок помещения или емкости), в

которых хранятся окончательно забракованные узлы и детали. Доступ в

изолятор брака должен производиться только с разрешения работников

службы качества предприятия.

2.1.11 Комплектующие изделия, используемые при ремонте, должны:

- соответствовать требованиям конструкторской документации;

- иметь сертификат соответствия

(для изделий, подлежащих

обязательной сертификации);

- иметь маркировку

(если это предусмотрено конструкторской

документацией).

2.1.12 Вносить изменения в конструкцию сборочных единиц

пассажирских вагонов (несущих элементов кузова и рамы, тележек, сцепного

устройства, тормозных приборов, колесных пар и буксовых узлов) при

ремонте допускается с разрешения железнодорожной администрации.

Работы по модернизации пассажирских вагонов должны выполняться по

проекту и заявке заказчика при наличии конструкторской документации,

согласованной установленным порядком.

2.1.13 Вагоны при выпуске из ремонта должны иметь:

8

- информационные рамки или доски для описи инвентарного

имущества и расписания движения поезда;

-

принципиальные схемы электрооборудования, отопления,

водоснабжения;

- полный комплект электроламп;

- запасной комплект клиновых ремней (для привода генератора).

2.1.14 Сборку вагонов после ремонта осуществляют в соответствии с

чертежами завода-изготовителя, нормативной и технической документации.

Габаритные размеры вагонов после ремонта не должны превышать величин,

установленных в соответствии с ГОСТ 9238.

2.1.15 Хранение составных частей и деталей пассажирских вагонов,

снятых для ремонта или вновь изготовленных, должно соответствовать

требованиям действующих стандартов, технологического процесса

ремонтного предприятия или другой технической документации.

2.1.16 В дополнение к надписям, указанным в альбоме [3], на вагонах с

редукторами привода генератора после ремонта и замены масла на кузов

наносят вновь (при отсутствии) или заменяют надпись (рисунки 1 и 2) с

указанием даты (число, месяц, год) следующей смены масла.

Рисунок 1 - Надпись следующего срока смены масла редуктора

9

Рисунок 2 - Место нанесения надписи о смене масла (для примера

показан вагон с приводом от торца оси колесной пары).

2.2 Подготовка вагонов к ремонту

2.2.1 Собственник вагона перед отправкой вагонов для ремонта на

ремонтные предприятия должен очистить их от мусора, угля, шлака,

промыть внутри и снаружи и продезинфицировать (при необходимости

сделать дезинсекцию в соответствии с требованиями по наружной и

внутренней обмывке кузовов пассажирских вагонов по технологии,

разработанной железнодорожной администрацией нахождения ремонтного

предприятия и согласованной

(утвержденной) в соответствии с

требованиями национального законодательства [II].

Баки - сборники экологически чистых туалетных комплексов должны

быть опорожнены, промыты, продезинфицированы и очищены от

механических загрязнений в соответствии с требованиями санитарно-

гигиенической безопасности при проведении работ по текущему

обслуживанию, демонтажу и ремонту экологически чистых туалетных

комплексов по технологии,

разработанной железнодорожной

10

администрацией нахождения ремонтного предприятия и согласованной

(утвержденной) в соответствии с требованиями

национального

законодательства [III].

У пассажирских вагонов с котлами отопления на жидком топливе

топливо сливают в установленном порядке.

2.2.2 Запрещается разукомплектовывать составные части и сборочные

единицы пассажирских вагонов, направляемых в ремонт.

2.2.3 Вместе с вагонами ремонтному предприятию должны быть

переданы технические паспорта

формы ВУ-5М, формуляры,

сопроводительные листки формы ВУ-26МС, справки санитарно-

эпидемиологической станции о выполнении промывки и дезинфекции

вагонов, технические описи инвентарного имущества вагонов формы

ВУ-9МС, а на поврежденные вагоны, кроме того, акты о повреждении

пассажирских вагонов формы ВУ-25а МС или аналогичные формы,

утвержденные на железной дороге-собственнице вагонов в соответствии с

национальным законодательством.

При отсутствии документации на вагонах, направляемых в ремонт,

железная дорога-собственница (собственник) вагонов обязана завести новую

документацию.

2.2.4 Поврежденные пассажирские вагоны с не истекшим сроком

капитального ремонта, при необходимости, направляют в ремонт с

составлением акта формы ВУ-25а МС или описи, подтверждающих

необходимость этого ремонта.

Передачу такого вагона производят в соответствии с заключенным

договором,

составленным в соответствии с национальным

законодательством местонахождения ремонтного предприятия.

11

2.3 Постановка вагонов в ремонт

2.3.1 Сдача и приемка вагонов в ремонт производится согласно

требований руководящих документов государств-участников Содружества

[IV].

2.3.2 Составные части, детали и узлы вагона осматривают,

неисправные снимают и отправляют в соответствующие отделения (цеха,

участки) для ремонта.

2.3.3 Определение износа и исправности деталей в процессе

дефектации производят внешним осмотром и специальными средствами

измерения, шаблонами и приспособлениями, средствами неразрушающего

контроля.

2.3.4 Все детали и узлы после разборки составных частей и агрегатов

перед дефектацией и ремонтом должны быть очищены.

2.3.5 При дефектации детали разделяют на:

- пригодные для постановки на вагон без ремонта;

- требующие ремонта и восстановления;

- не подлежащие ремонту и восстановлению (бракованные).

2.3.6 При необходимости, определение толщин элементов конструкции

в закрытых коробчатых и трубчатых сечениях или элементов

крупногабаритных металлических конструкций, подвергающихся коррозии,

рекомендуется производить ультразвуковыми толщиномерами. Определение

толщин металла следует выполнять в соответствии с паспортами на

соответствующие приборы.

В исключительных случаях разрешается применять вырезку образцов

для определения толщин металла.

2.4 Ремонт вагонов

2.4.1 Вагоны ремонтируют путем замены неисправных составных

частей и деталей новыми соответствующего типа или отремонтированными,

12

отвечающими требованиям конструкторской документации, техническим

условиям и характеристикам данной модели вагонов.

2.4.2 Детали вагонов, подлежащие испытанию на растяжение,

испытывают в соответствии с требованиями методики испытания на

растяжение [V] и подвергают неразрушающему контролю.

2.4.3 Составные части и детали вагонов ремонтируют сваркой и

наплавкой в соответствии с Инструкцией [4].

Детали вагонов, подвергающиеся после сварки и наплавки

механической обработке, доводят до чертежных размеров.

2.4.4 Вагонные детали, изготовленные из полимеров, ремонтируют в

соответствии с Инструкцией по применению полимеров при ремонте

пассажирских вагонов № 260 ПКБ ЦВ, 1986 г.

2.4.5 Вновь установленные деревянные детали должны соответствовать

конструкторской документации.

Ремонт, а также антипирирование новых деревянных деталей вагонов

выполняют в соответствии с Инструкцией по ремонту деревянных деталей

грузовых и пассажирских вагонов № 031 ПКБ ЦВ, 1985 г.

2.4.6

Антипирирование и антисептирование деревянных деталей

выполняют комплексными составами, имеющими сертификат и

согласованными к применению порядком, установленным железнодорожной

администрацией в соответствии с национальным законодательством.

2.4.7 При отсутствии требований в чертежах на антипирирование или

антисептирование, сопрягаемые поверхности деревянных деталей должны

быть загрунтованы.

2.4.8 Резиновые детали, устанавливаемые на вагонах, должны

соответствовать конструкторской документации и выполняться из резины

согласно: РТМ

32 ЦВ

206-87

«Резиновые изделия, применяемые на

пассажирских вагонах железных дорог колеи

1520 мм. Формовые и

шприцевые изделия»; РТМ 32 ЦВ 206-80 «Резиновые изделия, применяемые

13

на пассажирских, грузовых и рефрижераторных вагонах железных дорог.

Изделия из листовой резины»; РТМ 32 ЦВ 208-80 «Резино-металлические

изделия, применяемые на пассажирских, грузовых и рефрижераторных

вагонах железных дорог. Изделия из листовой резины»

2.4.9 Детали вагонов, подлежащие хромированию в соответствии с

требованиями конструкторской документации, могут быть покрыты другими

антикоррозионными и декоративными покрытиями, не ухудшающими

качество деталей.

2.4.10 Детали вагонов прочно закрепляют.

Крепежные изделия должны соответствовать конструкторской

документации и следующим требованиям:

- шурупы и винты, пораженные коррозией, должны быть заменены

исправными;

- поврежденное антикоррозионное покрытие шурупов и винтов должно

быть восстановлено хромированием, никелированием, оцинкованием или

другим способом согласно утвержденной технологии.

- болты и винты до постановки на вагон должны быть смазаны

индустриальным маслом;

- болты, крепящие детали должны иметь шплинты в соответствии с

рабочими чертежами. Концы болтов, не имеющие шплинтов, должны

выходить из гайки не менее чем на две нитки резьбы, и не более, чем на

диаметр болта, кроме болтов, длина резьбы которых необходима для

регулирования размеров согласно конструкторской документации;

- болтовые и заклепочные соединения должны быть выполнены в

соответствии с требованиями конструкторской документации;

- шплинты

(маломерные) при отсутствии специальных требований

должны отстоять от гайки или шайбы не более чем на 3 мм. Концы шплинтов

разводят симметрично под углом 90°. Шплинт у корончатой гайки должен

14

заходить в шлицы по высоте не менее 3/4 диаметра шплинта. Повторно

использовать шплинты не допускается;

- болты и валики, расположенные горизонтально, должны быть

поставлены гайками, шайбами и шплинтами наружу, расположенные

вертикально - гайками, шайбами и шплинтами вниз, за исключением тех, у

которых постановка гаек, шайб и шплинтов внутрь и вверх предусмотрена

конструкцией. Под гайки, шплинты и чеки должны быть установлены шайбы

согласно конструкторской документации завода-изготовителя вагона;

- ослабленные, нестандартные заклепки с размерами замыкающих

головок, несоответствующими требованиям конструкторской документации,

на вагонах должны быть заменены;

- резьбовые соединения должны соответствовать документу «Резьбы

для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры»

РД 32 ЦВ 005-89.

2.4.11 Запрещается:

- заменять предусмотренные конструкцией заклепочные соединения

сварными, а также ставить простые гайки вместо корончатых, предусмотрен-

ных конструкторской документацией;

- подчеканивать, обваривать и подтягивать заклепки;

- прожигать отверстия под болты и заклепки в металлических деталях;

- оставлять или ставить болты и гайки, имеющие изношенную,

сорванную резьбу или сбитые грани, а также ставить болты, не

соответствующие конструкторской документации;

- оставлять не загрунтованные места прилегания снимаемых для

ремонта или замены деталей и сборочных единиц на кузове, раме и тележке

вагона;

- применять материалы, не соответствующие указанным в конструктор-

ской документации, а также использовать другие материалы, не

согласованные установленным порядком.

15

Обезличивание тележек в процессе ремонта не допускается. Рамы

тележек с неремонтопригодными дефектами, не подлежащие

восстановлению

(забракованные), заменяют на отремонтированные или

новые.

2.5 Ремонт тележек с люлечным подвешиванием

2.5.1 Общие положения

2.5.1.1 Тележки КВЗ-ЦНИИ-М ремонтируют в соответствии с

документом

«Дополнение к Руководству по деповскому

(ДР) и

капитальному

(КР-1 и КР-2) ремонту тележек КВЗ-ЦНИИ-М. Вагоны

пассажирские цельнометаллические» № 545 ПКБ ЦВ, 1988 г.

2.5.1.2 Тележки перед ремонтом обмывают и разбирают. Все

составные части тележек очищают от грязи, коррозии и разрушенного

защитного покрытия. Обмывку тележек производят в моечных машинах.

Температура моющего раствора должна быть в пределах от 50 до 80°С.

Промывку следует производить моющим раствором, содержащим от 2 до

3% каустической соды, с последующей обмывкой чистой водой [VI].

Допускается производить очистку тележек и составных частей с

применением моечных установок высокого давления и технических

моющих средств.

2.5.1.3 Детали и составные части тележек ремонтируют сваркой в

соответствии с Инструкцией

[4],

Типового технологического процесса

ремонта сваркой деталей вагонов [5] .

2.5.1.4 Нормы допусков и износов составных частей и деталей

тележек пассажирских вагонов указаны в Приложении А.

При пользовании Приложением А следует учитывать возможные

изменения величин допусков при модернизации конструкций тележек.

2.5.2 Рама тележки

2.5.2.1 Трещины в сварных швах рамы и по основному металлу, а

16

также места, поврежденные коррозией, ремонтируют согласно Инструкции

[4] и национальных технологических инструкций, действующих в

государствах-участниках Содружества [VII, VIII].

2.5.2.2 На раме тележек КВЗ-ЦНИИ всех типов трещины в сварных

швах кронштейнов крепления поводков устраняют вырубкой с последующей

заваркой.

2.5.2.3 На раме тележек проверяют расположение кронштейнов

подвесок тормозной рычажной передачи на соответствие их размерам,

указанным в чертежах, после их ремонта (правки) или приварки вновь.

2.5.2.4 Детали кронштейнов крепления поводков

(диафрагмы,

обечайки), имеющие износы и коррозионные повреждения, восстанавливают

путем наплавки с последующей механической обработкой до чертежных

размеров путем приварки накладок из Стали 45, термически обработанных до

твердости

30«40 НRС, с предварительной механической обработкой

поверхностей диафрагм и обечаек.

Допускается применение накладок из стали 09Г2.

Допускается для всех типов диафрагм кронштейнов максимальный

износ не более 4 мм.

Допускается износ обечаек кронштейнов не более 5 мм на площади,

не превышающей 30% всей поверхности обечайки.

При превышении допустимых износов кронштейны заменяют

новыми.

2.5.2.5 Тележки, имеющие дефекты, устранение которых не

предусмотрено Инструкцией [4], не подлежат применению в комплектации

пассажирских вагонов международного сообщения.

17

2.6 Ремонт безлюлечных тележек

2.6.1 Общие положения

2.6.1.1 Безлюлечные тележки модели 68-4095, 68-4096 ремонтируют

с учетом требований, изложенных в ремонтной документации завода-

изготовителя.

2.6.1.2

Перед выкаткой тележек из-под вагона серьги стяжного

устройства устанавливают в вертикальное положение, соединяя ими раму и

надрессорный брус через отверстия в этих скобах и кронштейнах валиками

и шплинтами. Производят разборку шкворневого узла, отсоединяют все

элементы, связывающие тележку с кузовом: рукава тормозных

трубопроводов, соединения термодатчиков и осевых датчиков скольжения,

заземляющие перемычки, а при наличии стояночного автоматического

тормоза, растормаживают тормозной цилиндр со встроенным регулятором

вращением головки болта, расположенного на торцевой части корпуса

цилиндра, по часовой стрелке до упора.

2.6.1.3

Тележки выкатывают из-под вагона и направляют в

тележечный участок (цех, отделение) для ремонта.

2.6.1.4 Тележка устанавливается в нагрузочный стенд, на котором ее

нагружают через скользуны надрессорного бруса нагрузкой, имитирующей

вес тары вагона , и производят разборку буксовых поводков и снятие серьги

стяжного устройства, после чего колесные пары выкатывают из-под

тележки.

2.6.1.5

Тележку без колесных пар перед ремонтом очищают и

промывают, после чего производят демонтаж узлов центрального

подвешивания, гидравлических гасителей колебаний, продольных поводков

и тормозного оборудования

(клещевого механизма дискового тормоза),

установленного на тележке.

18

2.6.1.6 Сварные швы рамы тележки и надрессорной балки подвергают

дефектоскопированию в соответствии с документами по неразрушающим

видам контроля деталей вагона.

Проверка сварных соединений осуществляется в соответствии с

«Правилами неразрушающего контроля сварных соединений при ремонте

вагонов. Специальные требования. ПР НК В.5», утвержденными Советом по

железнодорожному транспорту [6].

2.6.1.7 Детали тележек: болты, кронштейны и их сварные швы,

шкворни, тяги ручного тормоза, тормозной рычажной передачи и клещевые

механизмы дискового тормоза, - подвергают вихретоковому контролю [IX] в

соответствии с существующими нормативными документами с

последующим (подтверждающим) магнитопорошковым контролем [X].

2.6.1.8 Среднюю часть буксовых поводков после зачистки подвергают

магнитопорошковому контролю.

2.6.1.9 Ремонт и испытание гидравлических гасителей колебаний,

установленных на тележках безлюлечной конструкции, производят в

соответствии с требованиями, изложенными в

[XI] и в ремонтной

документации завода-изготовителя.

2.6.1.10 Детали и составные части тележки подвергают дефектации и

ремонтируют сваркой и наплавкой в соответствии с Инструкцией [4].

2.6.1.11 Порядок демонтажа, осмотра, ремонта и испытания приводов

вагонных генераторов всех типов изложены в ремонтной документации

завода-изготовителя.

2.6.1.12 Нормы допусков и износов составных частей и деталей

безлюлечных тележек пассажирских вагонов указаны в Приложении Б и в

ремонтной документации завода-изготовителя.

При пользовании Приложением Б следует учитывать возможные

изменения величин допусков при модернизации конструкций безлюлечных

тележек.

19

2.6.1.13 При выкатке колёсной пары дренажные отверстия и отверстия

под термодатчик в буксах должны быть закрыты технологическими

заглушками

(пробками) или закрыты герметичными чехлами,

исключающими попадание грязи и влаги в полость буксы.

2.6.2 Рама тележки

2.6.2.1 Раму тележки очистить, дефектоскопировать в соответствии с

документом по неразрушающему контролю деталей вагонов [6].

Трещины в сварных швах и основном металле всех элементов рамы

(продольные и поперечные балки) не допускаются. Ремонт выявленных

дефектов производить в соответствии с [4].

Проверка сварных соединений осуществляется в соответствии с [6].

2.6.2.2

Проверить износ втулок кронштейнов крепления

вертикальных и горизонтальных гасителей колебаний на раме.

2.6.2.3 Зачистить посадочные поверхности поддонов, засверлить

сливные отверстия (при необходимости).

2.6.2.4 Проверить резьбу М20 в кронштейнах крепления буксовых

направляющих. При повреждении резьбы зачистить клиновые пазы

кронштейнов и восстановить резьбовые отверстия М20-6Н.

2.6.2.5 Проверить состояние кронштейнов крепления продольных

поводков к раме тележки. Деформация, трещины не допускаются.

2.6.2.6 Геометрические параметры рамы тележки проверяют в

соответствии с Методикой выполнения измерений тележек пассажирских

вагонов [XIV].

2.7 Ремонт кузова и рамы вагона

2.7.1 Ремонт несущих элементов кузова и балок рамы,

металлического пола, обшивы стен и крыши вагона выполняют в

соответствии с Инструкцией [4] .

20

2.7.2 Для определения состояния внутренних поверхностей

металлического кузова и последующего ремонта проводят следующие

работы.

2.7.2.1 Металлический кузов осматривают с обстукиванием мест

наиболее подверженных коррозии.

2.7.2.2

На участках кузова, где имеются коррозионные или

механические повреждения металла, выявленные при наружном

обследовании, производят все необходимые разборочные и ремонтные

работы.

2.7.2.3 Пол из керамической плитки и подоконную панель в

туалетах, а также в умывальных отделениях вагонов-ресторанов

разбирают до металла при каждом КР-1. В вагонах открытого типа и

купейных, кроме того, при втором КР-1 вскрывают пол и подоконные

панели в служебном отделении, в последнем купе с нетормозного конца

вагона, косом и малом коридорах.

2.7.2.4 Пол из стеклопластика в туалетах, а также в умывальных

отделениях вагонов-ресторанов, демонтируют с вагона при втором КР-1,

после постройки, производства КРМ или КВР и заменяют новым или

отремонтированным. При остальных KР-1 пол в туалетах и умывальных

отделениях демонтируют в случаях наличия сквозных трещин, пробоин,

нарушения герметичности по периметру, в местах установки сточных

труб, унитазов и умывальных чаш.

2.7.2.5 Пол из стеклопластика в умывальных помещениях вагонов с

2-х местными купе демонтируют в случаях нарушения его герметичности.

2.7.2.6 Пол из стеклопластика в кухне и раздаточной вагонов-

ресторанов демонтируют при втором КР-1 после постройки или

производства КВР или КРМ и заменяют новым или отремонтированным.

При остальных КР-1 демонтируют в случаях наличия сквозных трещин,

21

пробоин, нарушения герметичности по периметру, в местах установки

моек и умывальных чаш.

2.7.2.7 Пол туалетов в вагонах багажных, почтовых, типа «СТ»,

служебных, служебно-технических, дизель-электростанций и т. п.

разбирают до металла и ремонтируют по техническому состоянию.

2.7.2.8 При обнаружении коррозионных повреждений мест,

указанных в вышеперечисленных пунктах, производят дальнейшую

разборку кузова в пределах границ распространения коррозии.

2.7.3 Металлический кузов осматривают с обстукиванием мест

наиболее подверженных коррозии.

2.7.4 На участках кузова, где имеются коррозионные повреждения

или продавленный металл, выявленные при наружном обследовании,

производят все необходимые разборочные и ремонтные работы.

2.7.5 Пол из керамической плитки и подоконную панель в туалетах,

а также в умывальных отделениях вагонов-ресторанов разбирают до

металла при каждом КР-1. В вагонах открытого типа и купейных, кроме

того, при втором КР-1 вскрывают пол и подоконные панели в служебном

отделении, в последнем купе с нетормозного конца вагона, косом и малом

коридорах.

2.7.6 Пол из стеклопластика в туалетах, а также в умывальных

отделениях вагонов-ресторанов, демонтируют с вагона при втором КР-1,

после постройки, производства КРМ или КВР и заменяют новым или

отремонтированным. При остальных KР-1 пол в туалетах и умывальных

отделениях демонтируют в случаях наличия сквозных трещин, пробоин,

нарушения герметичности по периметру, в местах установки сточных

труб, унитазов и умывальных чаш.

2.7.7 Пол из стеклопластика в умывальных помещениях вагонов с 2-

х местными купе демонтируют в случаях нарушения его герметичности.

22

2.7.8 Пол из стеклопластика в кухне и раздаточной вагонов-

ресторанов демонтируют при втором КР-1 после постройки или

производства КВР или КРМ и заменяют новым или отремонтированным.

При остальных КР-1 демонтируют в случаях наличия сквозных трещин,

пробоин, нарушения герметичности по периметру, в местах установки

моек и умывальных чаш.

2.7.9 Пол туалетов в вагонах багажных, почтовых, типа

«СТ»,

служебных, служебно-технических, дизель-электростанций и т. п.

разбирают до металла и ремонтируют по техническому состоянию.

2.7.10 При обнаружении коррозионных повреждений мест,

указанных в вышеперечисленных пунктах, производят дальнейшую

разборку кузова в пределах границ распространения коррозии.

2.7.11 При ремонте металлических частей рамы и кузова производят

следующие работы.

2.7.11.1 Все части рамы очищают от грязи, коррозии и осматривают.

При этом особое внимание обращают на заклепочные соединения и

сварные швы концевых балок, продольных и промежуточных балок, а

также места крепления подвагонного оборудования. Ослабшие заклепки

заменяют, сварные швы, имеющие трещины, вырубают и заваривают.

Дефекты в местах крепления оборудования устраняют. Прогиб концевых

и промежуточных балок более 10 мм в горизонтальном и более 15 мм в

вертикальном направлениях должен устраняться правкой. Ремонт и

усиление концевых балок вагонов в местах установки буферных

комплектов выполняют в соответствии с Техническими указаниями по

деповскому и капитальному ремонту буферных комплектов концевых

балок пассажирских вагонов, №586-90 ПКБ ЦВ.

2.7.11.2 Вскрытые места кузова очищают от продуктов коррозии и

грязи. Участки металлической обшивы кузова, поврежденные коррозией

на

30% и более толщины, предусмотренной конструкторской

23

документацией, заменяют. Пробоины и трещины ремонтируют согласно

требованиям Инструкции [4].

2.7.11.3 Местные плавные вмятины в крыше и в металлическом

полу глубиной не более 15 мм разрешается не исправлять при отсутствии

деформации в каркасе крыши и балках пола и трещин в обшиве.

2.7.11.4 Местные вмятины на боковых стенах кузова, глубиной,

превышающей 5 мм на 1 м длины, должны выправляться. Вмятины на

гладкой поверхности боковых, торцевых стен кузова и на гофрах

глубиной не более 5 мм разрешается восстанавливать в соответствии с

требованиями Инструкции по применению полимеров при ремонте

пассажирских вагонов, 260 ПКБ ЦВ, 1986 г.

На площади не более

20 см2 эти вмятины восстанавливают

эпоксидной шпатлевкой, от 20 до 250 см2 - ремонтируют посредством

эпоксидного связующего и стеклонаполнителя. При этом допускается

ремонт одной вмятины на 6 м длины боковины вагона и одной вмятины

на торцевой стене. Вмятины на междуоконных простенках на месте

постановки номерных знаков, не имеющих гофр, допускаются до 12 мм.

Вмятины в нижней закругленной части боковины разрешается

ремонтировать вставками вровень со стеной с зачисткой швов заподлицо

с основным металлом.

2.7.11.5 Дренажные отверстия в полу и продольной обвязке

боковины прочищают. При их отсутствии, в открытых местах пола

вагона, для отвода воды

сверлят отверстия диаметром

10 мм.

Расположение отверстий в гофрированном полу выполняют по середине

между промежуточными балками, в нижней части гофры.

Отверстия в гладком полу размещаются вдоль хребтовой балки и

боковой балки вагона по три в каждой секции, кроме секции,

расположенной над разъёмом генератора.

24

2.7.11.6 Складную лестницу с тормозной стороны вагона и замок,

запирающий ее в сложенном положении, проверяют, неисправности

устраняют. Замок и шарниры опор ступеней смазывают тонким слоем

солидола Ж.

2.7.11.7 Ремонт коррозионных или механических повреждений в

средней части крыши и на отдельных участках металлического настила

пола между шкворневыми балками допускается производить путем

наложения с наружной стороны на поврежденное место металлических

накладок и закрепления их к обшиве с помощью клеевых композиций. В

качестве клеевой и герметизирующей композиции применяют

противошумную мастику, которая наряду с клеевым эффектом обладает

антикоррозионными свойствами. Допускается применение для указанной

цели полиуретанового клея Виланд-11К-1. Поврежденную обшиву крыши

разрешается также ремонтировать путем постановки накладок из

стеклоткани, пропитанной клеевым составом. В качестве клеевого состава

допускается использование эпоксидного клея на основе смолы К-115 (К-

153), эпоксидной шпатлевки ЭП-00-10 (ЭП-00-20), полиуретанового клея

Адгезия ЭР-2 (Спрут-9М) или герметика У-30М (УТ-31).

Подлежат ремонту коррозионные повреждения металла настила

пола размером не более

1 м2, расположенные между шкворневыми

балками, а также пробоины или коррозионные повреждения в средней

части крыши площадью не более 0,6 м2 в количестве не более 3-х при

условии, что расстояние между ними не менее 1 метра.

При коррозионном разрушении металла настила пола и средней

части крыши размерами, более указанных выше, ремонт проводить со

вскрытием поврежденных мест.

2.7.11.8 Узлы крепления люков на крыше проверяют,

деформированные элементы креплений ремонтируют, потерявшие

эластичность резиновые уплотнения крышек люков заменяют новыми.

25

2.8 Требования к ремонту автосцепного устройства

Ремонт автосцепного устройства вагонов производят в соответствии

с Инструкцией по ремонту и обслуживанию автосцепного устройства

подвижного состава железных дорог документом [7].

2.9 Требования к ремонту тормозного оборудования

Ремонт тормозного оборудования вагонов производят согласно

Общему руководству по ремонту тормозного оборудования вагонов [8].

2.10 Требования к ремонту редукторно-карданных приводов

Редукторно-карданные приводы вагонных генераторов ремонтируют

в соответствии с требованиями Руководства по ремонту и техническому

обслуживанию редукторно-карданных приводов пассажирских вагонов [9].

2.11 Требования к ремонту электрооборудования

2.11.1 До начала разборки и ремонта электрооборудование вагона

следует проверить в рабочем режиме. Проверку не допускается

производить при наличии неисправностей электрооборудования, ведущих

к его поломке.

2.11.2 При возникновении дефектов в функционировании

электрооборудования для устранения неисправностей следует

использовать перечни возможных отказов и методов их устранения,

приведенные в ремонтно

- эксплуатационной документации на

соответствующее оборудование.

2.11.3

Неисправное устройство электрооборудования для

проведения ремонта демонтируют с вагона или производят ремонт без его

демонтажа. Необходимость демонтажа устройств определяют в

зависимости от характера неисправностей.

26

2.11.4 Демонтаж электрооборудования с вагона и его монтаж на

вагон должны производиться при отключенном питании и без

повреждения элементов электрооборудования, вагонных конструкций и

электропроводки.

2.11.5 Электрическое оборудование должно ремонтироваться в

соответствии с нормами допусков на ремонтные номинальные значения

параметров и ремонтными нормами допустимых износов.

Отремонтированному электрооборудованию должен быть назначен

гарантийный срок эксплуатации.

2.11.6 При ремонте тех узлов и деталей, нормы на допуски, износы

и требования на ремонт которых не приведены в настоящих требованиях,

необходимо выполнять требования, изложенные в соответствующей

конструкторской, ремонтной документации или ведомственных нормах

государств-участников Содружества.

2.11.7 Электрооборудование напряжением свыше 1000 В должно

быть проверено, отремонтировано и испытано в соответствии с

национальными

нормативными

документами,

установленными

железнодорожными администрациями в соответствии с национальным

законодательством [XII, XIII].

2.11.8 Все рабочие места по ремонту электрооборудования

напряжением свыше 1000 В должны иметь средства технологического

оснащения, обеспечивающие ремонт аппаратов, узлов и деталей

соответствующего качества.

2.11.9 Испытания электрооборудования напряжением свыше 1000 В

должны производиться на специальных позициях.

2.11.10 Испытательные и ремонтные стенды, устройства и

приспособления должны иметь соответствующие паспорта и инструкции

по эксплуатации.

2.11.11 Все аппараты и узлы высоковольтного электрооборудования

27

должны обеспечивать нормальную работу при колебаниях напряжения от

2200 до 4000 В постоянного тока и от 2200 до 3600 В переменного тока.

2.11.12 Перечень основных проверок технического состояния,

характеристики и параметры элементов электрооборудования должны

соответствовать данным, приведенным в приложениях В, Г, Д.

2.11.13

Установленные аккумуляторные батареи должны

соответствовать конструкторской документации на вагон. Допускается

применение других аккумуляторных батарей с характеристиками,

указанными в приложении Г, но емкостью не ниже чем по КД.

По согласованию с заказчиком могут быть установлены новые

аккумуляторные батареи емкостью:

-

на

вагоны с автономным электроснабжением с

кондиционированием воздуха не менее 300 Ач;

- на вагоны-рестораны емкостью не менее 350 Ач;

- на вагоны с принудительной вентиляцией не менее 250 Ач.

2.11.14 Запасные части и материалы должны доставляться на

участок в производственной таре.

2.11.15 Хранение снятого для ремонта, отремонтированного или

нового электрооборудования и его составных частей должно

соответствовать

требованиям технической документации на это

оборудование, действующих стандартов или другой технической

документации, утвержденной в установленном порядке.

3. Требования пожарной безопасности к ремонту вагонов

3.1 Ремонт пассажирских вагонов должен обеспечивать требуемый

уровень противопожарной защиты, установленный Инструкцией [10].

3.2 Материалы, оборудование и конструктивное выполнение деталей,

28

применяемых при ремонте пассажирских вагонов, должны соответствовать

требованиям пожарной безопасности в соответствии с [11].

3.3 В процессе ремонта при замене потолков, подшивки крыши,

каркасов диванов, спальных полок, воздуховода вентиляционной установки

должны использоваться негорючие материалы. При замене багажных полок,

мебели, рундуков, обшивки продольных и тамбурных стен, дверей,

деревянных закладных деталей, перегородок и обрешетки стен и крыши

возможно кроме негорючих использовать и трудногорючие материалы.

Трудногорючие и трудновоспламеняемые материалы используют при замене

гидроизоляции, диффузоров, комплектующих вставок и звукоизолирующих

элементов вентиляционной установки, теплоизоляции труб водоснабжения,

баков водоснабжения и труб отопления. Замену обшивки диванов и кресел,

покрытий полов, облицовки поверхностей стен, перегородок, багажных

полок, рундуков и мебели производят из материалов, медленно

распространяющих пламя.

3.4 При проведении ремонта вывод дымовытяжных труб котлов,

бойлеров, кипятильников и плиток наружу вагона должен производиться

через специальные противопожарные разделки.

3.4.1 Разделки дымовытяжных труб, проходящих через негорючие

конструкции вагона, должны иметь металлический экран (кожух) замкнутого

контура с изоляцией из негорючего материала толщиной не менее 8 мм.

Зазор между дымовытяжной трубой и металлическим экраном должен

составлять:

- для труб диаметром до 90 мм - не менее 8 мм;

- для труб диаметром до 120 мм - не менее 12 мм;

- для труб диаметром более 120 мм - не менее 25 мм.

3.4.2 Противопожарные разделки дымовых труб, установленные в

крыше, должны исключать возможность проникновения через них искр

внутрь вагона.

29

3.4.3 Набивку противопожарных разделок должны полностью

восстанавливать из негорючих материалов.

3.4.4 Кольца теплового экрана противопожарных разделок после их

монтажа на вагоне должны плотно прилегать к крыше вагона. Зазоры не

более 3 мм между кольцами разделок и крышей устраняют уплотнением из

негорючего материала, зазоры более 3 мм не допускаются.

3.4.5 После демонтажа противопожарных разделок проверяют

состояние ниш, покрытых металлической обшивкой по негорючему

материалу, и деревянных брусков, обшитых негорючим материалом и

металлическим листом. Слабо укрепленную металлическую обшивку

вскрывают для восстановления изоляции из листового материала.

Металлическую обшивку, прогоревшую или коррозированную более чем на

30% толщины, заменяют новой. Неисправные (с трещинами, гнилью и т. п.)

деревянные бруски заменяют. Дымовытяжные трубы на всем протяжении

внутри вагона должны быть изолированы негорючими или трудногорючими

материалами или закрыты экранами с воздушными прослойками.

3.5 Горловина зонта плиты кухни не должна иметь неплотности.

3.5.1 Все вновь устанавливаемые на вагон деревянные конструкции

стен, потолков, крыши в котельном отделении, нише кипятильника и нишах

электрощитов должны быть защищены от возгорания металлическим листом

по негорючему материалу толщиной не менее 5 мм.

За кухонной плитой и электропечами высоковольтного отопления

должен быть установлен экран из негорючего материала и оцинкованного

листа.

3.5.2 Состояние металлической обшивки проверяют, с ослабленным

креплением вскрывают, изоляцию

восстанавливают из негорючего

материала. Листы обшивки, имеющие коррозионные или другие

повреждения, заменяют.

30

3.5.3 Все новые деревянные детали, обрешетки и деревоплиты пола и

стен, устанавливаемые на вагоны вновь после вскрытия кузова, должны быть

покрыты комплексными биоогнезащитными составами или антипиренами.

3.5.4 На неметаллические материалы, применяемые во внутреннем

оборудовании пассажирских вагонов, должны быть сертификаты с

указанием пожаротехнических характеристик, включая показатели

горючести, распространения пламени, дымообразующей способности и

токсичности газообразных продуктов горения в соответствии с

требованиями пожарной безопасности [13].

3.5.5 Вновь применяемые в конструкциях вагонов неметаллические

материалы и системы противопожарной защиты должны иметь сертификат

пожарной безопасности и гигиеническое заключение, выданное порядком,

установленным национальным законодательством.

3.5.6 Требования к электропроводкам должны соответствовать

Указаниям по применению марок кабельных изделий для выполнения

электропроводок в пассажирских вагонах локомотивной тяги и вагонах-

электростанциях по ТУ16-705-465-87 «Провода и кабели для подвижного

состава». Электропроводка должна выполняться согласно [11].

3.5.7 Требования к конструкциям для выполнения монтажа кабельных

изделий к электропроводкам должны соответствовать [11].

3.5.8 Первичные средства пожаротушения пассажирских вагонов

должны быть оборудованы специальными кронштейнами для

огнетушителей, установленными в количестве от 2 до 6 штук в местах,

определенных для каждого типа вагона в зависимости от наличия водяного,

комбинированного, высоковольтного электрического отопления, в

соответствии с [12].

Состояние кронштейнов крепления огнетушителей проверяют.

Кронштейны неисправные ремонтируют, хромируют или окрашивают в

31

соответствии с чертежами, непригодные к ремонту заменяют, недостающие

пополняют.

3.5.9 Перечень огнезащищенных материалов для внутренних

конструкций пассажирских вагонов, применяемых при производстве

капитальных ремонтов, приведен в Приложении Е. При производстве

ремонта на железной дороге-собственнице вагонов огнезащищенные

материалы применяются согласно требованиям нормативной документации

в соответствии с национальным законодательством.

4. Требования к технической оснащенности

вагоноремонтного предприятия для выполнения ремонта

4.1 Ремонт вагонов должен производиться на ремонтных предприятиях,

имеющих производственные помещения

(цеха, участки, отделения),

оснащённые необходимым оборудованием.

4.2 Расположение и планировка участков, отделений и цехов

ремонтных

предприятий

должны предусматривать

поточность

технологических процессов и сокращение путей транспортировки деталей и

сборочных единиц при ремонте вагонов.

4.3 Ремонтные предприятия должны иметь перечень материалов и

комплектующих изделий подлежащих обязательной сертификации, а также

средства технологического оснащения, обеспечивающие ремонт вагонов

необходимого объема и качества и способствующие высокому техническому

уровню ремонта с наименьшими трудовыми и материальными затратами.

Рекомендуемый перечень основного технологического оборудования

при выполнении капитального ремонта первого объема пассажирских

вагонов приведен в Приложении Ж.

32

5. Ссылочные нормативные документы

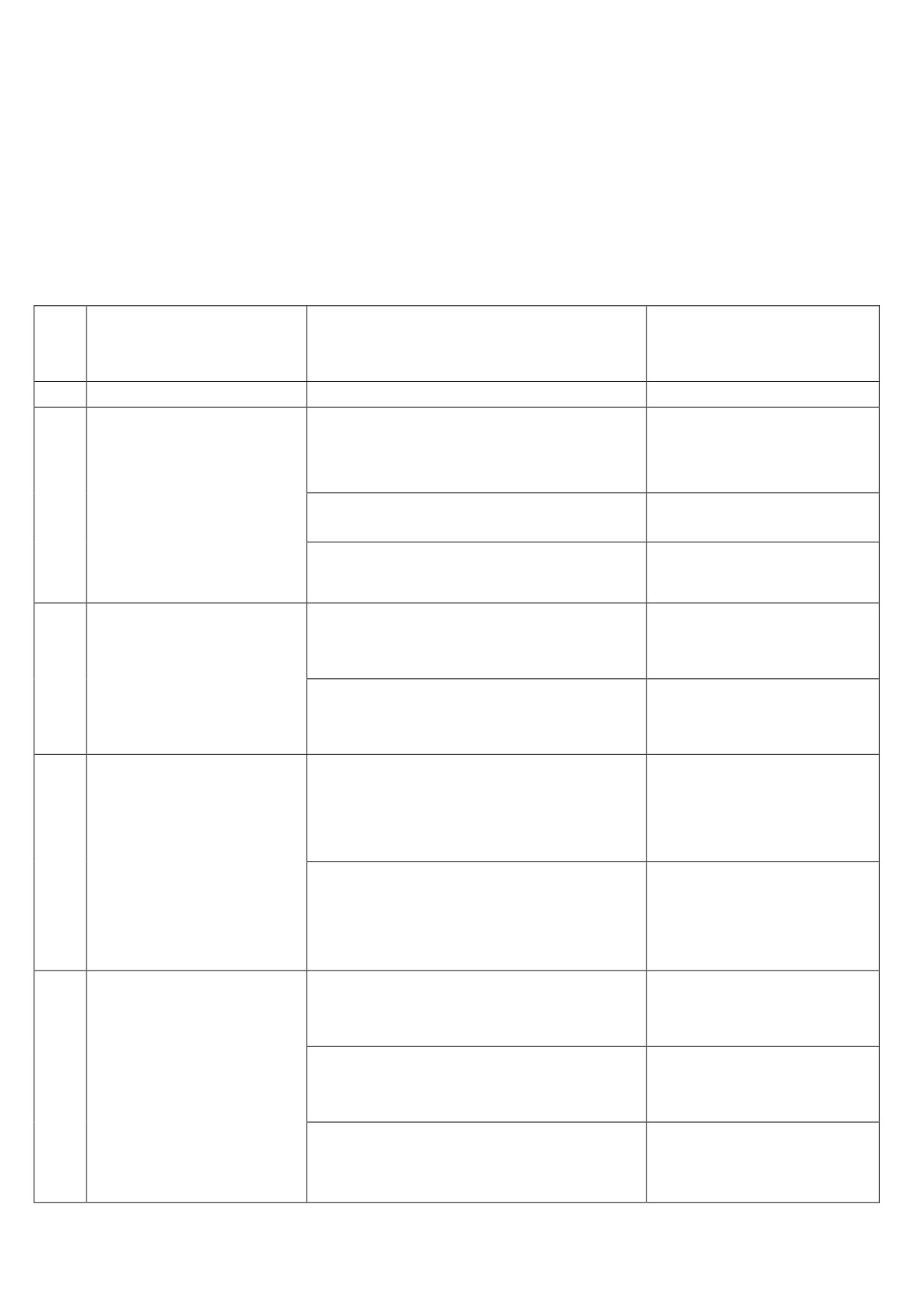

Таблица 5.1 Нормативные документы, утвержденные Советом

по железнодорожному транспорту государств-участников Содружества

Обозначение

Наименование документа

документа

[1]

ПППВ

«Правила пользования пассажирскими

вагонами в международном сообщении»

Протокол заседания Совета от 17-18 мая

2012 г. №56

[2]

«Положение об условных номерах

клеймения железнодорожного подвижного

состава и его составных частей»

Протокол от 28-29 октября 2011 г. №55

[3]

0115-2010 ПКБ ЦЛ

АЛЬБОМ «Знаки и надписи на

пассажирских вагонах, курсирующих в

международном сообщении»

Протокол от 18-19 мая 2011 г. №54

[4]

ЦЛ-201-2011

«Инструкция по сварке и наплавке узлов и

деталей при ремонте пассажирских вагонов»

Протокол от 17-18 мая 2012 г. №56

[5]

ТК-90 (часть 1), 2013 г.

Типовой технологический процесс ремонта

сваркой деталей вагонов

Протокол от 19-20 ноября 2013 г. №59

[6]

ПР НК В.5

Правила неразрушающего контроля

сварных соединений при ремонте вагонов.

Специальные требования.

Протокол от 19-20 ноября 2013 г. №59

[7]

Инструкция по ремонту и обслуживанию

автосцепного устройства подвижного

состава железных дорог

Протокол от 20-21 октября 2010 г. №53

[8]

732- ЦВ-ЦЛ

Общее руководство по ремонту тормозного

оборудования вагонов

Протокол от 18-19 мая 2011 г., №54

[9]

РД 32 ЦЛ 033-2010

Руководство по ремонту и техническому

обслуживанию редукторно-карданных

приводов пассажирских вагонов

Протокол от 18-19 мая 2011 г. №54

[10]

ЦСЖТ 1999г.

«Инструкция по обеспечению пожарной

безопасности в вагонах пассажирских

поездов международного сообщения между

государствами-участниками СНГ,

33

Обозначение

Наименование документа

документа

Латвийской Республикой, Литовской

Республикой, Эстонской Республикой»

Протокол от 29 ноября 1999 г. № 25

[11]

ЦСЖТ 1999г.

«Нормы пожарной безопасности. Вагоны

пассажирские международного сообщения

между государствами-участниками СНГ,

Латвийской Республикой, Литовской

Республикой, Эстонской Республикой.

Требования пожарной безопасности»

Протокол от 29 ноября 1999 г. № 25

[12]

ЦСЖТ 1999г.

«Нормы оснащения подвижного состава ж.

транспорта в международном пассажирском

сообщении первичными средствами

пожаротушения»

Протокол от 29 ноября 1999 г. № 25

34

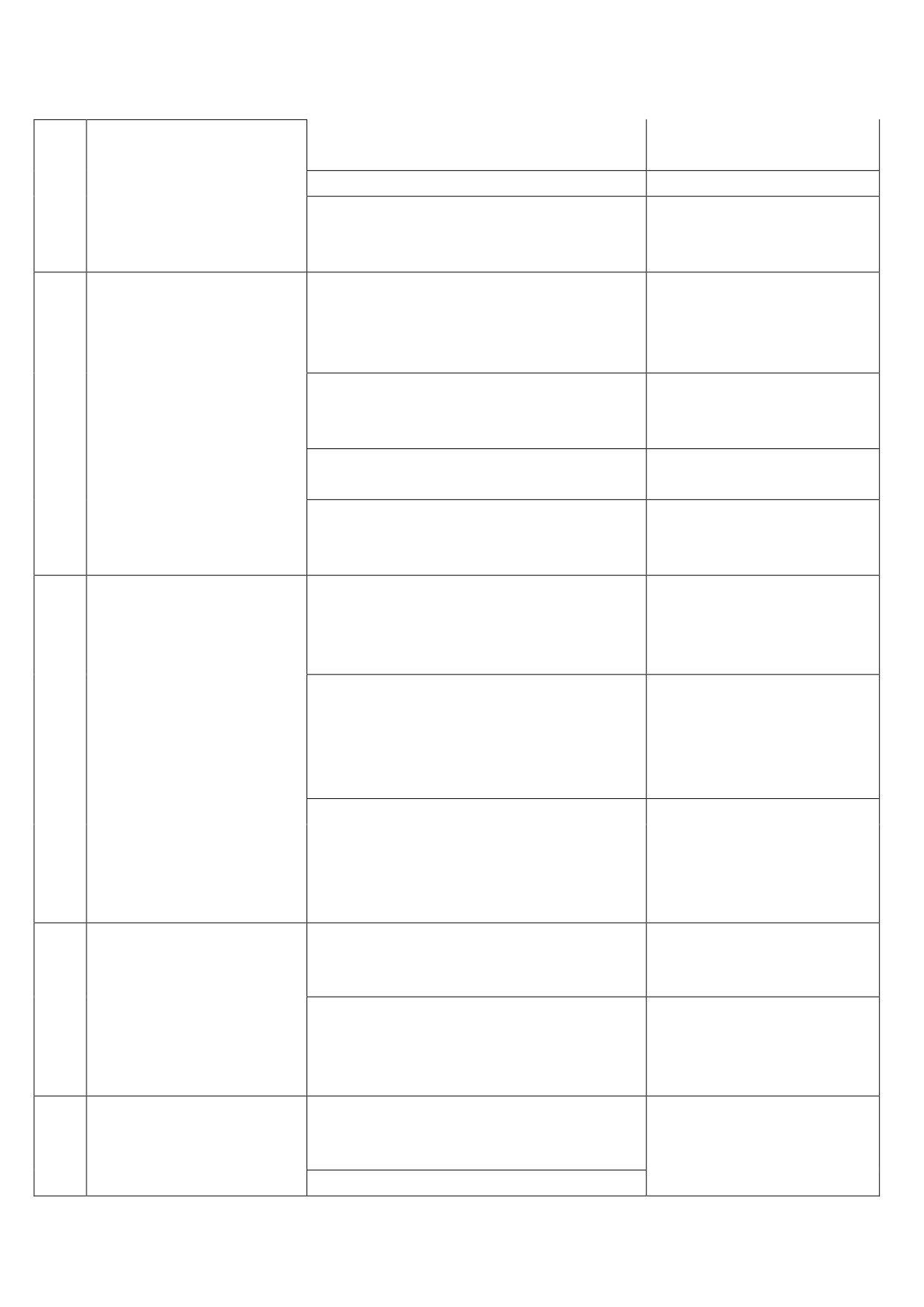

Таблица 5.2 Нормативные документы, разработанные в Российской

Федерации

№

Обозначение

Наименование документа

ссылки

документа

[I]

ПР 50.2.006-94

«ГСИ. Поверка средств измерения. Организация и

порядок проведения»

[II]

ТИ-ЦЛПВ-1

«Технологическая инструкция по наружной и

внутренней обмывке кузовов пассажирских вагонов»

[III]

СТ 1.15.11.04-07

«Стандарт санитарно-гигиенической и

противоэпидемической безопасности при проведении

работ по текущему обслуживанию, демонтажу и

ремонту экологически чистых туалетных комплексов

замкнутого типа пассажирских вагонов различного

назначения и вагонов электропоездов»

[IV]

РД 32 ЦЛ 024-

«Основные условия капитального ремонта и

2007

модернизации пассажирских вагонов на ремонтных

заводах»

[V]

656-2000 ПКБ

«Детали грузовых и пассажирских вагонов. Методика

испытания на растяжение»

ЦВ

[VI]

ТИ 020-

«Технологическая инструкция по очистке узлов и

01124328-00

деталей ходовых частей и подвагонного оборудования

пассажирских вагонов с применением моечных

установок высокого давления и технических моющих

средств»

[VII]

ТИ ВНИИЖТ

«Технологическая инструкция по ремонту рам

тележек пассажирских вагонов с трещинами в

05202/01-07

поперечных балках»;

[VIII]

ТИ ВНИИЖТ

«Технологическая инструкция по восстановлению

рам тележек с интенсивной коррозией».

0502/01-06

[IX]

РД 32.150-2000

«Вихретоковый метод неразрушающего контроля

деталей вагонов»

[X]

РД 32.159-2000

"Магнитопорошковый метод неразрушающего

контроля деталей вагонов"

[XI]

№ 301-05 ЦЛД.

«Руководство по техническому обслуживанию,

ремонту, контролю и испытанию гидравлических

гасителей колебаний»

[XII]

№ 056 ПКБ ЦЛ-

«Вагоны пассажирские. Руководство по капитальному

ремонту (КР-1)»

2010 РК

[XIII]

030 ПКБ ЦЛ-03

«Электрическое оборудование пассажирских вагонов.

Руководство по ремонту»

РК

35

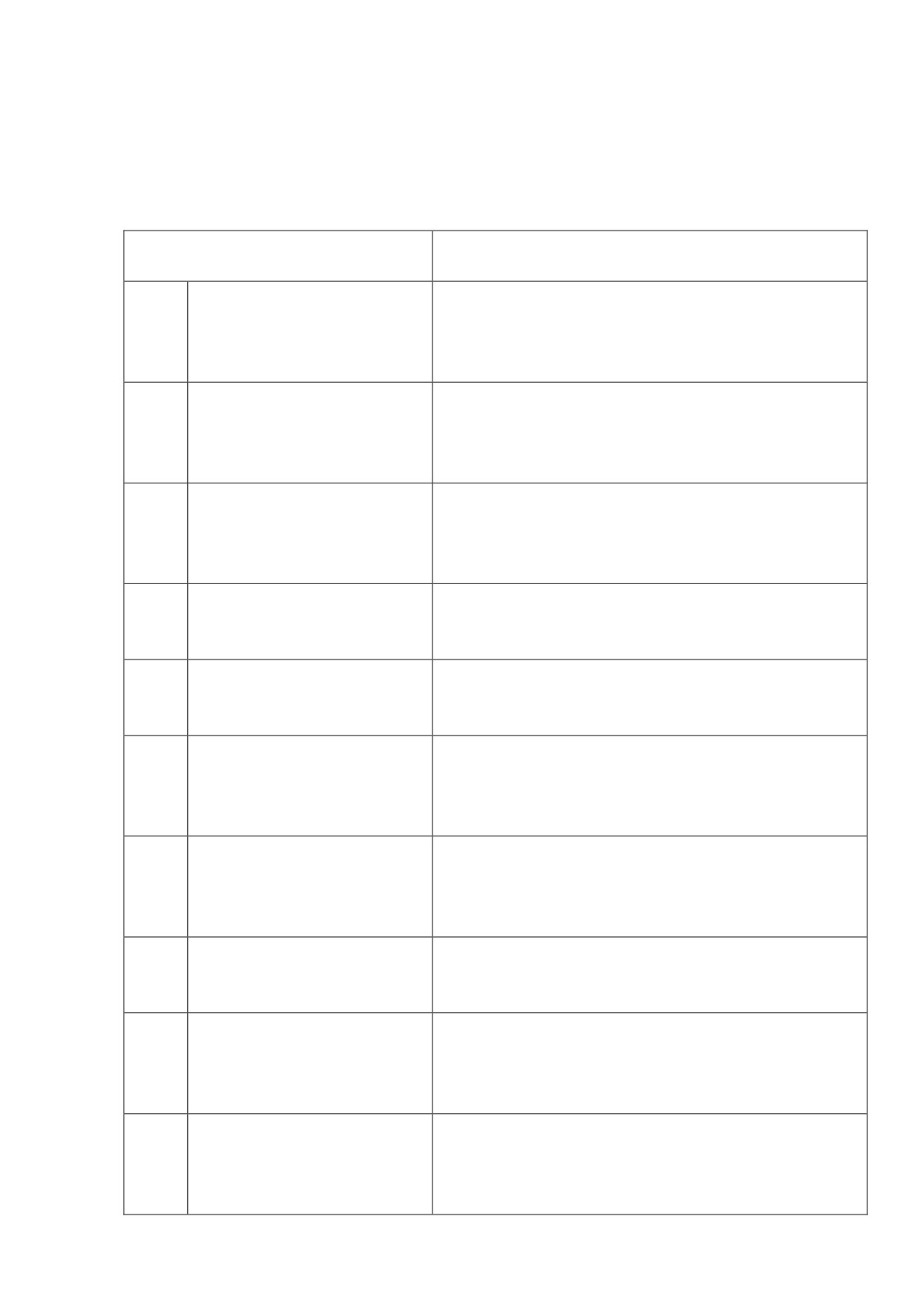

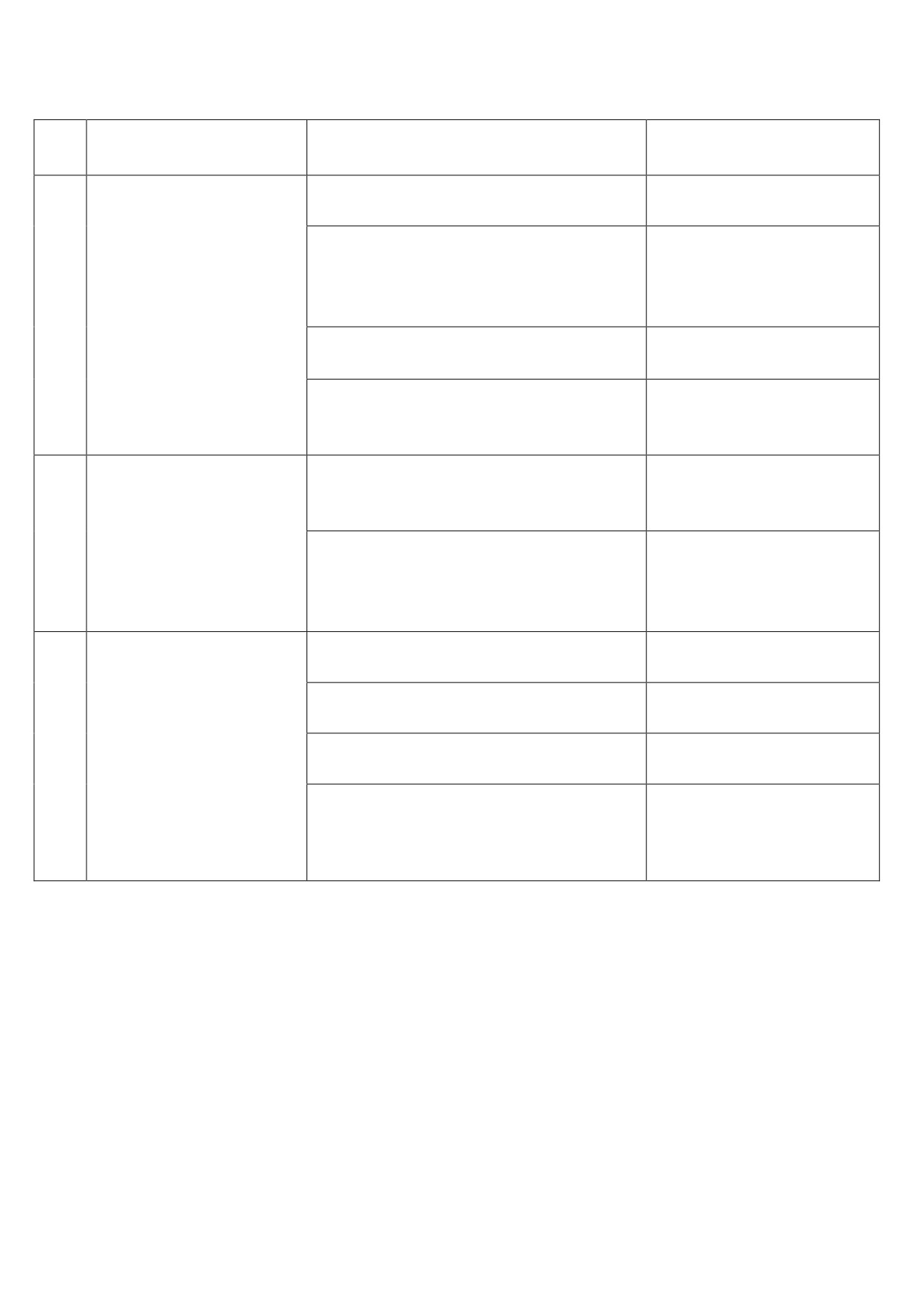

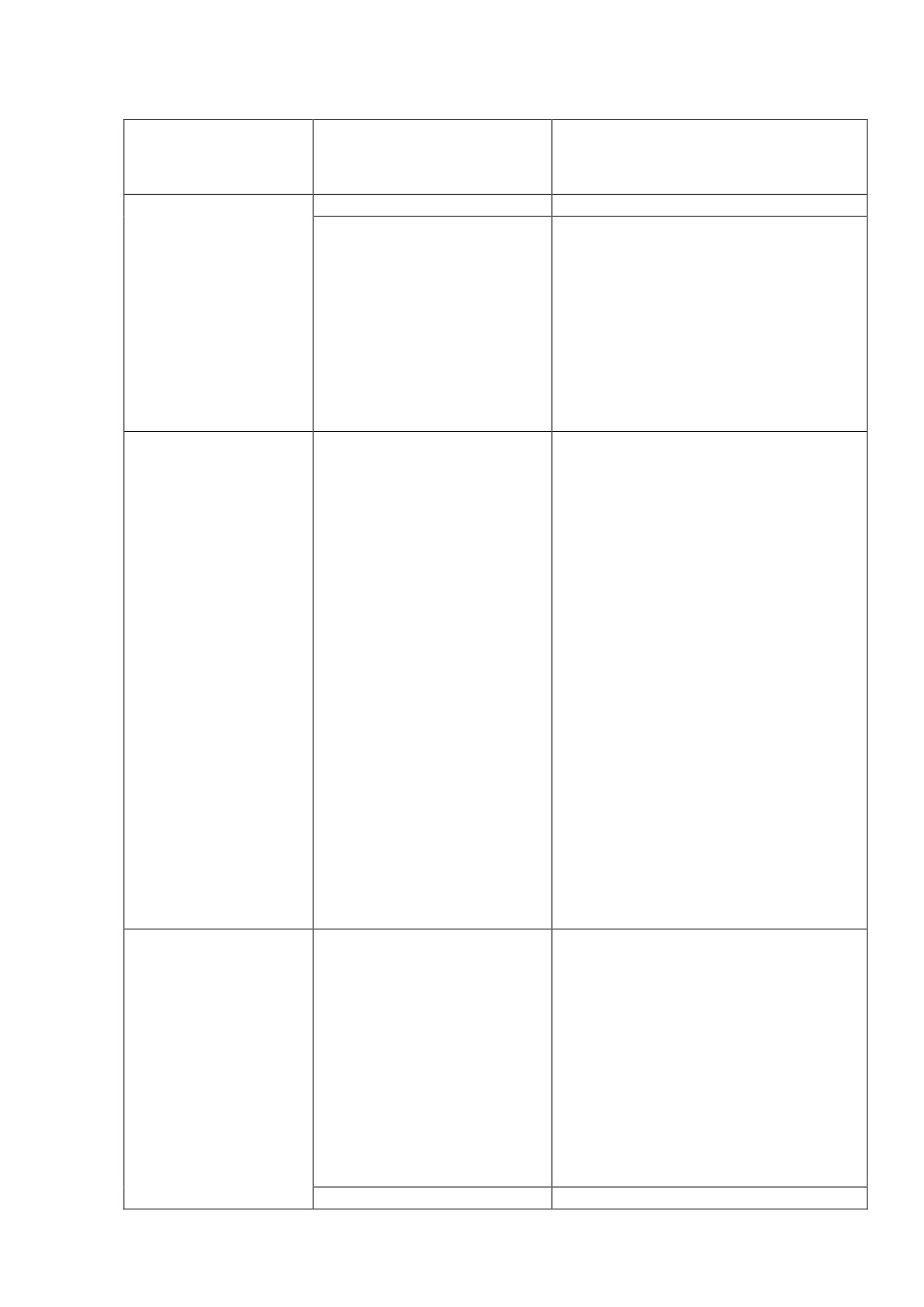

Приложение А

(обязательное)

Нормы допусков и износов составных частей и деталей

люлечных тележек пассажирских вагонов

Наименование

Размер

Допустимый

составных частей, деталей

Тип тележки

по конструкторской

размер при выпуске

и их измерений

документации,

из капитального

мм

ремонта первого

объема, мм

Прогиб балок рамы

тележки в вертикальной и

Все типы

Не более 5

не более 8

горизонтальной плоскостях

Износ шпинтонов по

КВЗ-ЦНИИ-I (II)

67-0,2

65-0,2

диаметру

КВЗ-ЦНИИ-М

67-0,3

65-0,3

ТВЗ-ЦНИИ-М

67-0,3

65-0,3

Отклонение от

перпендикулярности

нет

не более 1

шпинтона относительно

Все типы

опорной плоскости

КВЗ-ЦНИИ-I

2301

23021

Размеры между опорными

КВЗ-ЦНИИ-II

2501,15

2502,151,15

поверхностями серег

КВЗ-ЦНИИ-М

3701,5

3701,5

ТВЗ-ЦНИИ-М

3701,5

3702,51,5

Размеры верхних валиков

КВЗ-ЦНИИ-I

60-0,4

60-1,4

центрального

подвешивания по диаметру

КВЗ-ЦНИИ-М

62+0,5 (под

61+0,5 (под

подвеску)

подвеску)

ТВЗ-ЦНИИ-М

62+0,5 (под

61+0,5 (под

подвеску)

подвеску)

КВЗ-ЦНИИ-II

680,4 (под

670,4 (под

подвеску)

подвеску)

Размеры опорных валиков

КВЗ-ЦНИИ-I

37-1

36-1

и опорных шайб

центрального

КВЗ-ЦНИИ-II

50-1/40-1

49-1/39-1

подвешивания в местах

КВЗ-ЦНИИ-М

50-1/40-1

49-1/39-1

контакта с серьгами

ТВЗ-ЦНИИ-М

50-1/40-1

49-1/39-1

Размеры опорных валиков

КВЗ-ЦНИИ-I

,

,

60

59

,

,

центрального

КВЗ-ЦНИИ-II

,

,

65

64

подвешивания в круглой

,

,

части по диаметру

КВЗ-ЦНИИ-М

64,5-0,3

63,5-0,3

ТВЗ-ЦНИИ-М

64,5-0,3

63,5-0,3

Диаметр полушкворней

Все типы

601,5

581,5

в сборе

36

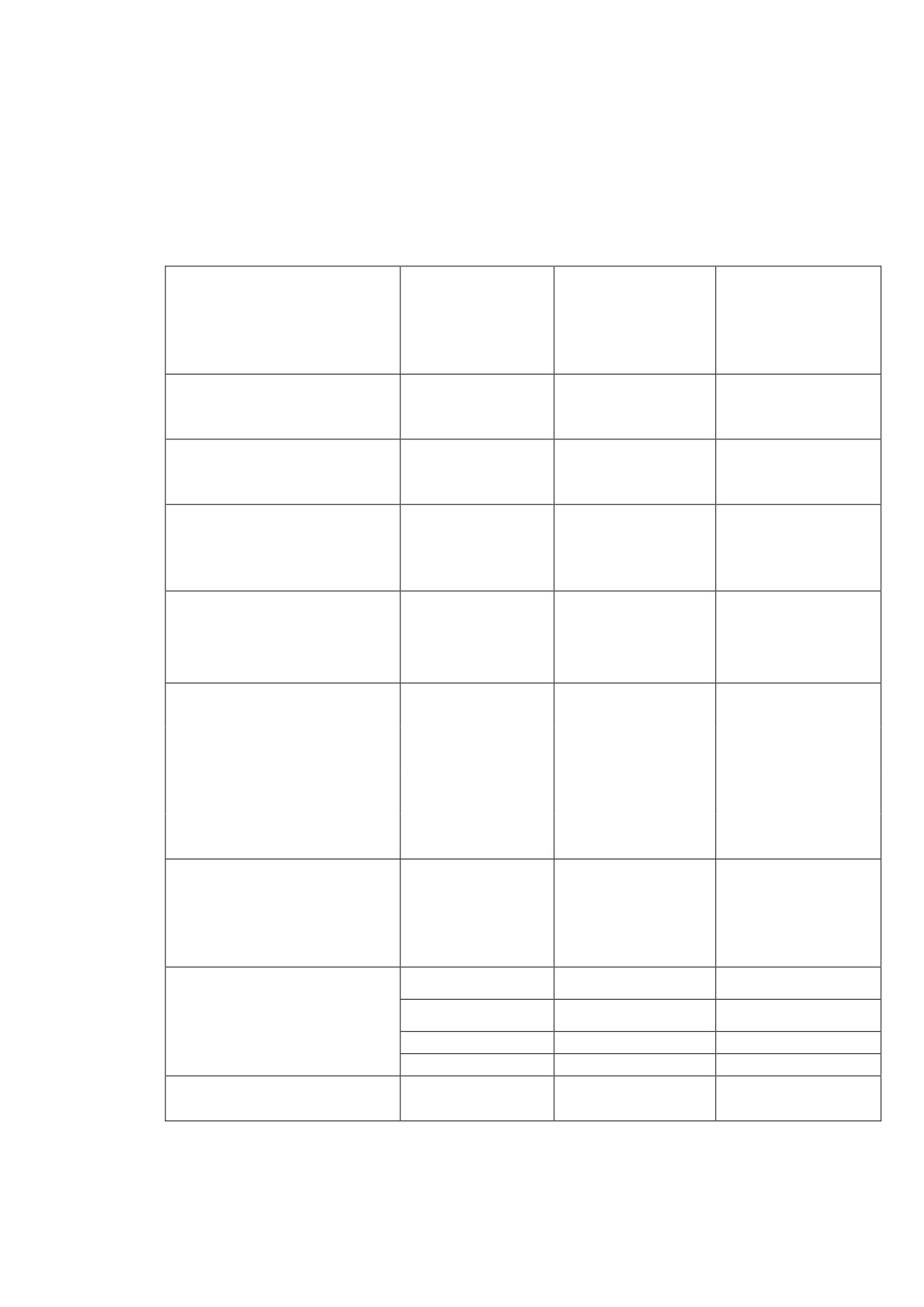

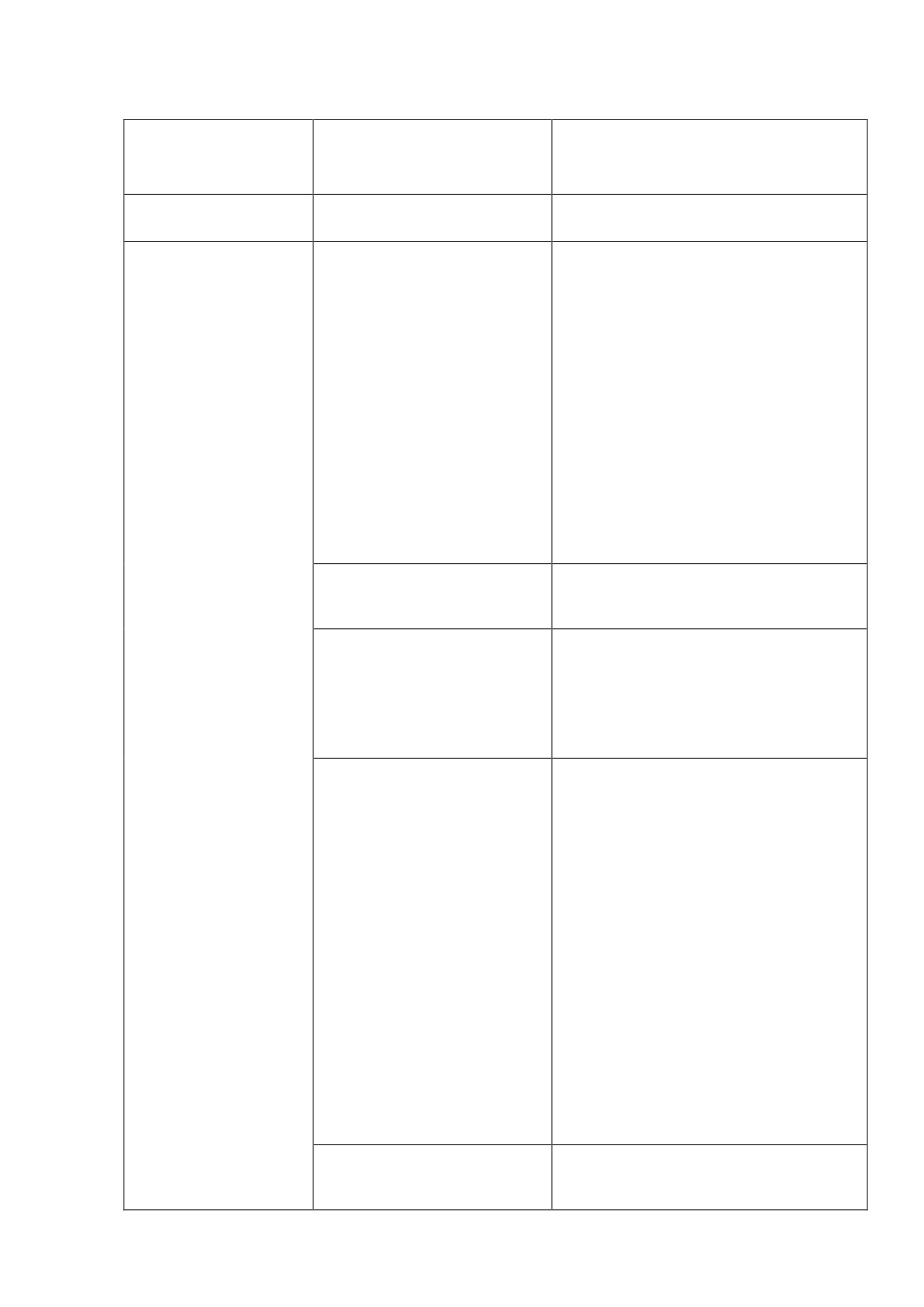

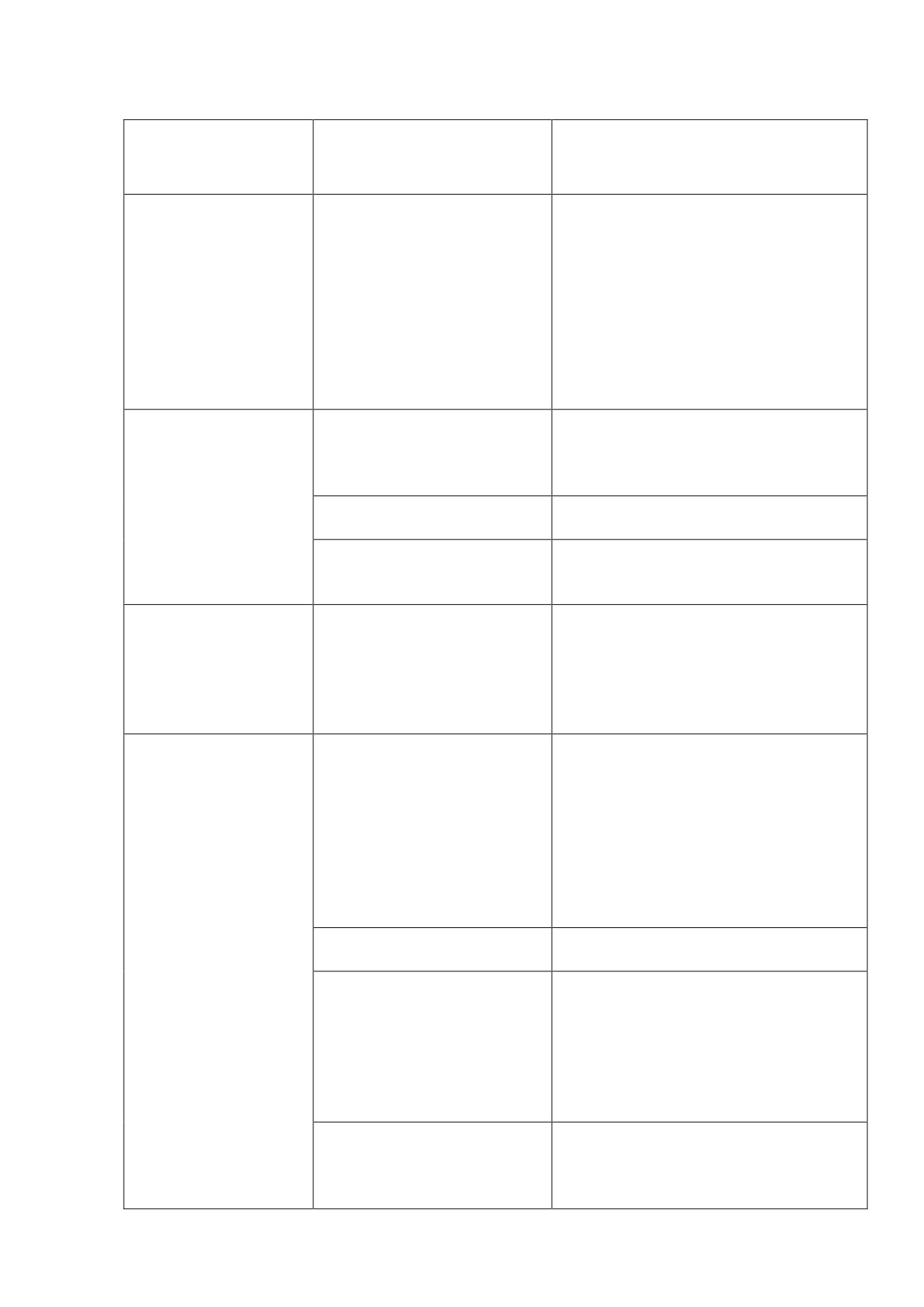

Приложение Б

(обязательное)

Нормы допусков и износов составных частей и деталей

безлюлечных тележек пассажирских вагонов

Наименование составных

Тип

Размер по

Допустимый размер при

частей, деталей

тележки

конструкторской

выпуске из капитального

и их измерений

документации, мм

ремонта первого объема,

мм

Толщина

резинометаллического

421

391

пакета поводка

Контрольный размер

затяжки амортизаторных

68-4095

1101

1101

болтов

68-4096

Втулка в отверстиях для

крепления гасителей

32+0,25

32,55

колебаний (внутренний

диаметр)

Опорные поверхности

подпятников (по глубине)

30+1

32+1

Опорные поверхности

40+1

38+1

пятников (по высоте)

Полушкворни в сборе

601,5

581,5

37

Приложение В

(обязательное)

Перечень основных проверок технического состояния и испытаний,

производимых при ремонте вагонных генераторов

Контролируемый

Наименование проверки

параметр

Примечание

1 Проверка генератора

1.1 Визуальный контроль

Отсутствие трещин на

От руки

свободном конце вала;

свободное вращение

вала;

прочность крепежных

соединений;

работа подшипников

1.2 Проверка номинальных

Напряжение, ток генератора,

Испытательный стенд

параметров

ток возбуждения, частота

вращения

1.3 Проверка сопротивления

Величина сопротивления

Измерительный мост

обмоток

обмоток

1.4 Проверка электрической

Электрическое

Мегаомметр

изоляции

сопротивление изоляции;

на 500 В

Электрическая прочность

изоляции

Пробойная установка

2 Проверка станины

2.1 Визуальный контроль

Отсутствие трещин и других

дефектов на посадочных

поверхностях

2.2 Контроль размеров

Размеры посадочных

Нутромер

поверхностей

3 Проверка обмотки статора

3.1 Визуальный контроль

Отсутствие механических

повреждений проводников,

изоляции, контактных

38

Контролируемый

Наименование проверки

параметр

Примечание

соединений

3.2 Проверка электрического

Обрыв проводников в

сопротивления обмоток

обмотках;

Вольтметр, амперметр

величина электрического

Измерительный мост

сопротивления обмоток

3.3 Проверка электрической

Межвитковое замыкание;

Вольтметр, амперметр

изоляции

замыкание на корпус;

Вольтметр, амперметр

величина электрического

Мегаомметр на 500 В

сопротивления изоляции;

электрическая прочность

Пробойная установка

изоляции

4 Проверка сердечника

статора

4.1 Визуальный контроль

Отсутствие расслоений,

выжигов

5 Проверка вала

5.1 Визуальный контроль

Отсутствие трещин

Дефектоскоп

5.2 Контроль размеров

Размеры посадочных

Микрометр

поверхностей, шпоночных

канавок

6 Проверка пакета железа

ротора

6.1 Визуальный контроль

Отсутствие дефектов на

поверхности;

отсутствие расслоений

листов;

качество запрессовки

7 Проверка подшипниковых

щитов и крышек подшипников

7.1 Визуальный контроль

Отсутствие трещин и других

дефектов на посадочных

поверхностях

7.2 Проверка размеров

Размеры посадочных

Нутромер, микрометр

посадочных поверхностей

поверхностей

39

Контролируемый

Наименование проверки

параметр

Примечание

8 Проверка подшипников

8.1 Визуальный контроль

Состояние поверхностей,

Лупа ГОСТ 25706-83

отсутствие трещин

8.2 Проверка радиальных и

Величина зазора

Специальное

осевых зазоров

приспособление

9 Испытания генератора

9.1 Измерение сопротивления

Величина сопротивления

Измерительный мост

обмоток

9.2 Проверка сопротивления

Величина сопротивления

Мегаомметр на 500 В

изоляции обмоток

изоляции относительно

корпуса

9.3 Проверка номинальных

Напряжение, ток, частота

Испытательный стенд

параметров генератора

вращения, ток возбуждения

9.4 Испытания при

Механическая прочность

Испытательный стенд

повышенной частоте

деталей, качество пайки,

работа подшипников

9.5 Испытание при

Состояние изоляции и

Испытательный стенд

кратковременной нагрузке по

крепления обмоток

току

9.6 Проверка характеристики

Характеристика холостого

Испытательный стенд

холостого хода

хода, отсутствие перекосов и

заеданий вращающихся

частей, нагрев подшипников

9.7 Испытания электрической

Проверка электрической

прочности изоляции

прочности изоляции:

- относительно корпуса;

Пробойная установка

- между обмотками;

Пробойная установка

- межвитковой

Пробойная установка

40

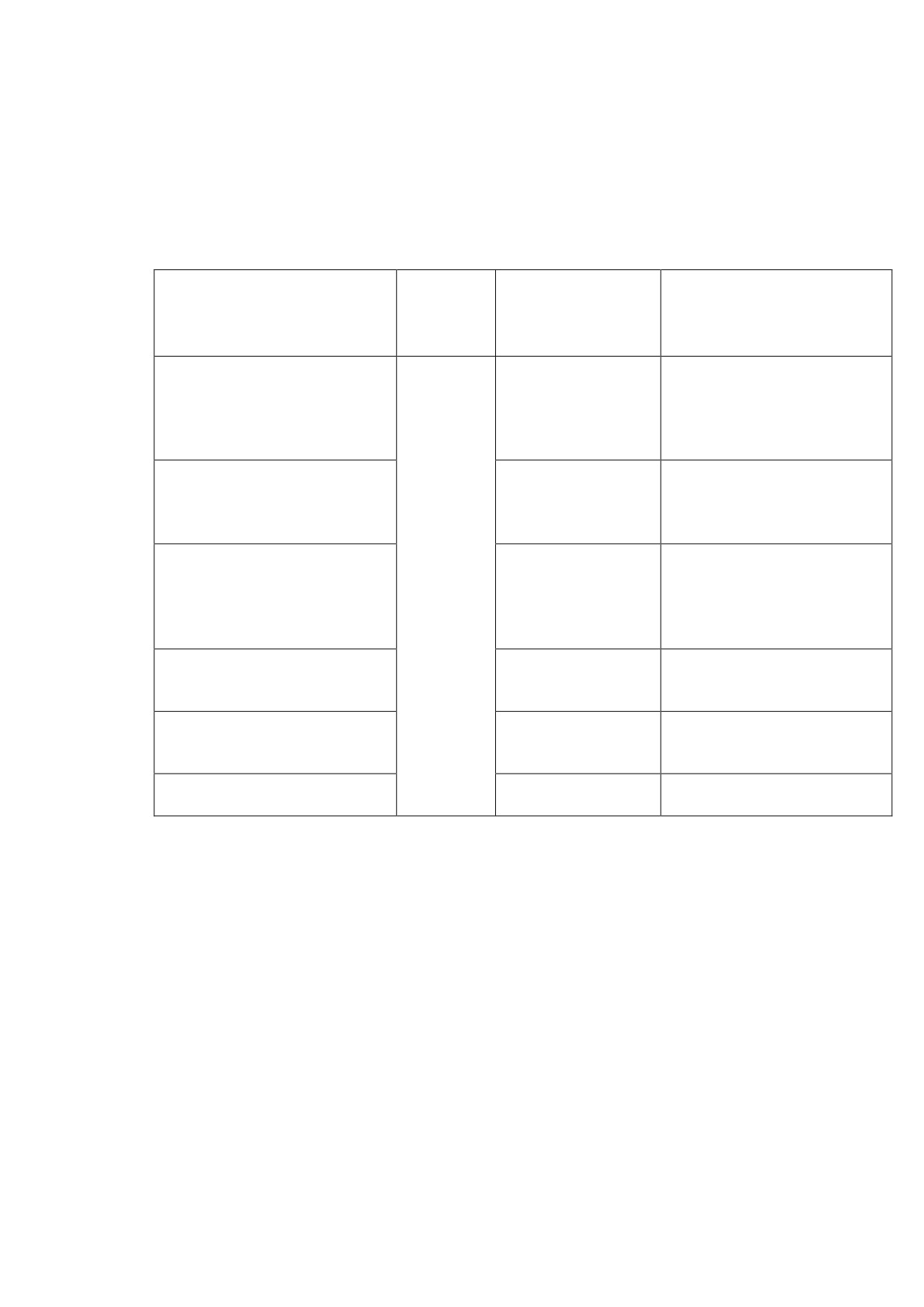

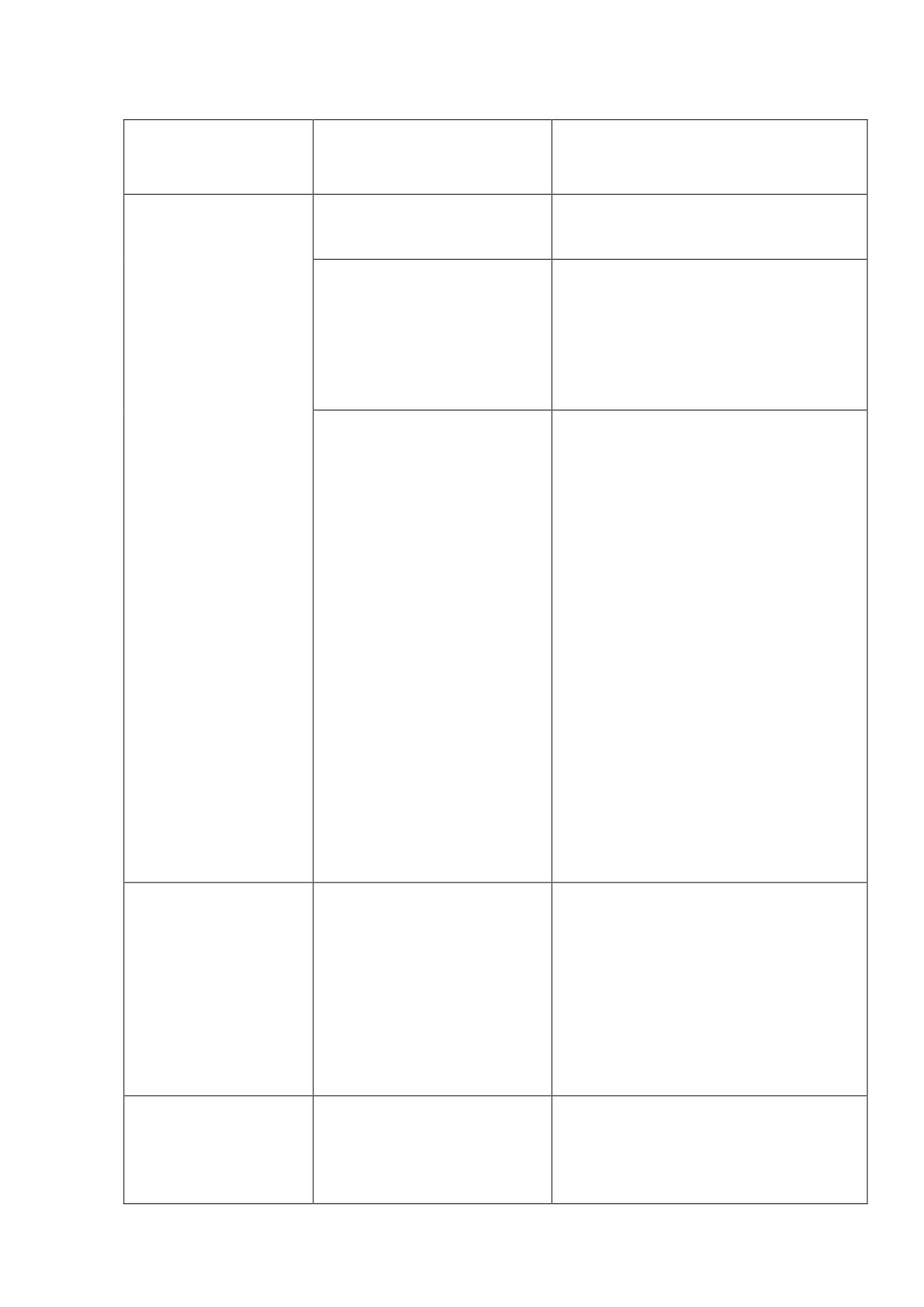

Приложение Г

(справочное)

Технические характеристики аккумуляторных батарей

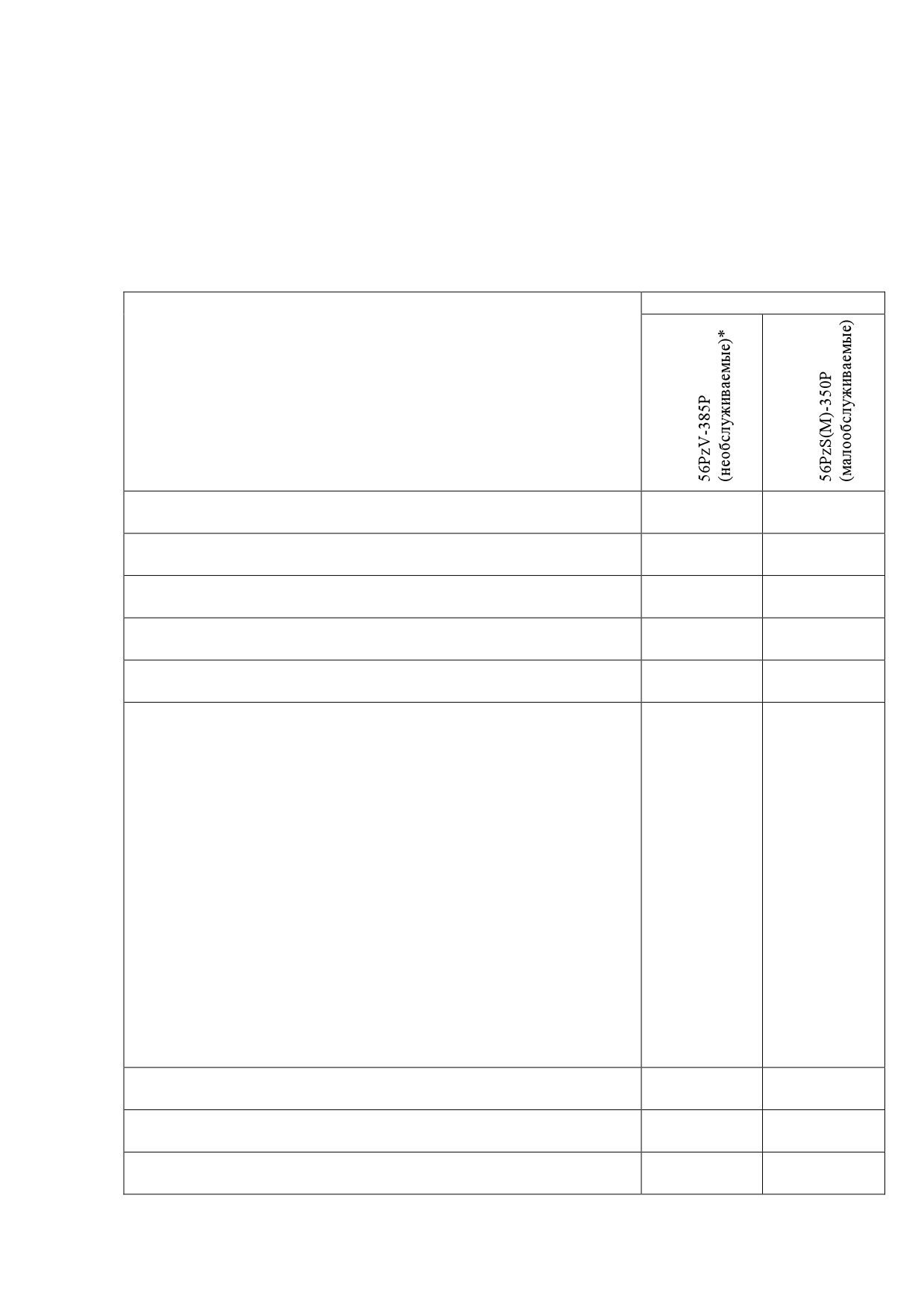

Таблица Г.1 - Технические характеристики кислотных батарей

Тип батареи

Наименование

Количество электролита заливаемого в один аккумулятор, кг

-

5,57

Уровень электролита над предохранительным щитком, мм

-

10-40

Плотность заливаемого электролита при 30 оС, кг/см3

-

1,27±0,01

Конечное напряжение при заряде первой ступени, В

2,4

2,4

Максимальная температура электролита при заряде, оС

-

48

Тренировочный цикл:

ступени заряда, А:

первая

77

70 (5ч)

до 2,4В

вторая

40

35 (8ч)

до 2,65В

Дополнител

ьно при

постоянном

напряжении

2,65В

убывающим

током в

течении

3часов

Плотность электролита при 30 оС в конце заряда, кг/см3

-

1,28±0,01

Разрядный ток пяти часового режима, А

77

70

Конечное напряжение при разряде, В

1,7

1,7

41

Конечное напряжение при заряде, В

2,0

2,0

Максимально допустимый ток при разряде, А

130

130

Емкость, А ч

385

350

Примечание:

*- при КР-1 пробки не вскрывать, не требует проведение работ связанных с

электролитом в течение всего срока службы

42

Таблица Г.2 - Технические характеристики щелочных батарей

Тип батареи

Наименование

90KGL300P

90KL300P

90KGL300PК

90KL300PК

(малообслужи

ваемые)

Количество электролита заливаемого в один аккумулятор, кг.

3,4

3,0

Плотность заливаемого электролита

1,22-1,24

1,22-1,24

при 30 оС, кг/см3

Уровень электролита над предохранительным щитком, мм

Между

На 5мм ниже

рисками max

риски max

и min уровня

уровня

Режим заряда:

30

60

ток, А

15

10

тренировочный цикл: время, ч

15

8

контрольный цикл: время, ч

Режим разряда:

тренировочный цикл

60

60

ток, А

5

4

время, ч

контрольный цикл

ток, А

60

60

время, ч

5

-

Напряжение в конце разряда не менее, В:

1,0

1,0

на аккумуляторе

90

90

на батарее

Емкость, Ач

300

300

43

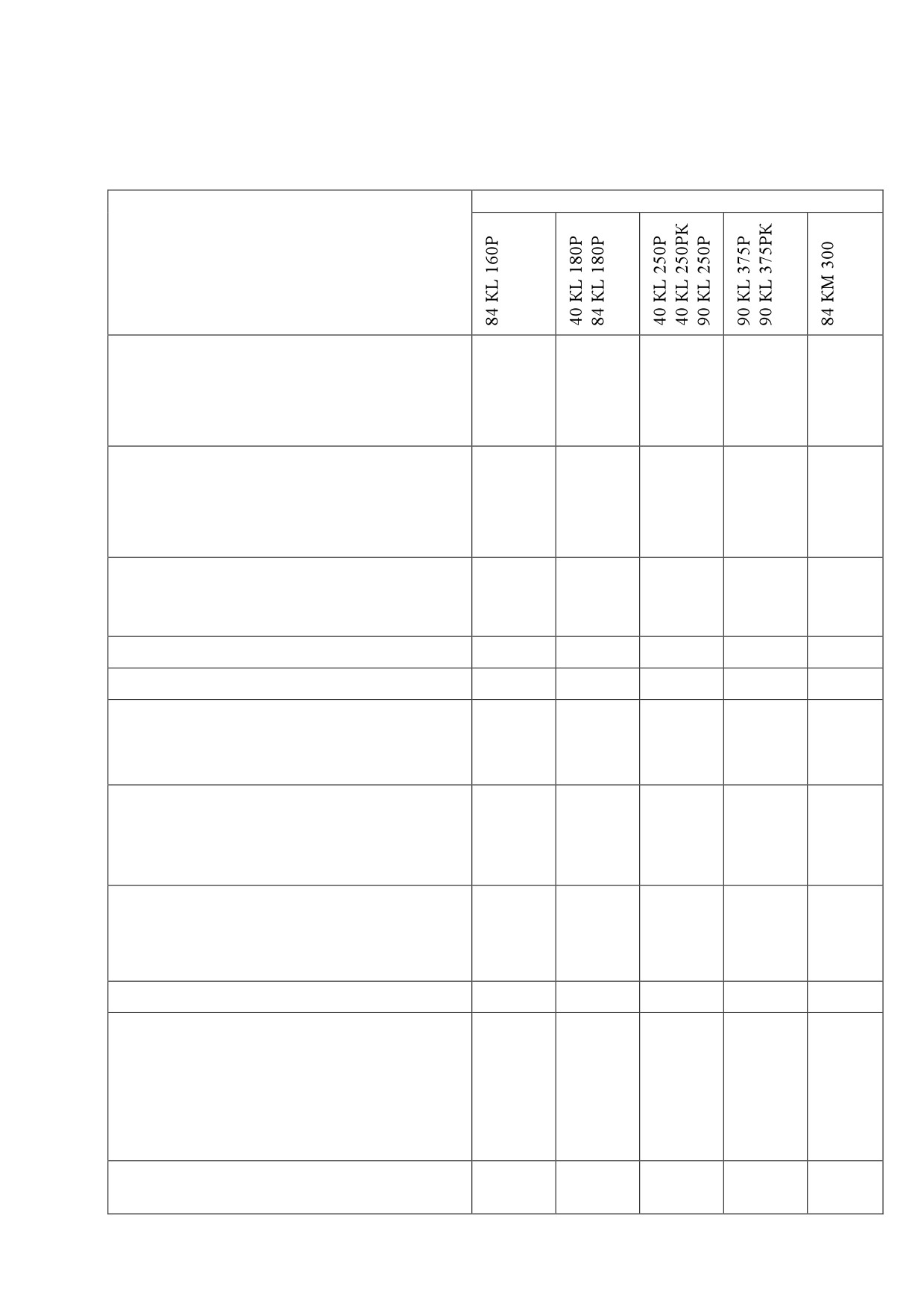

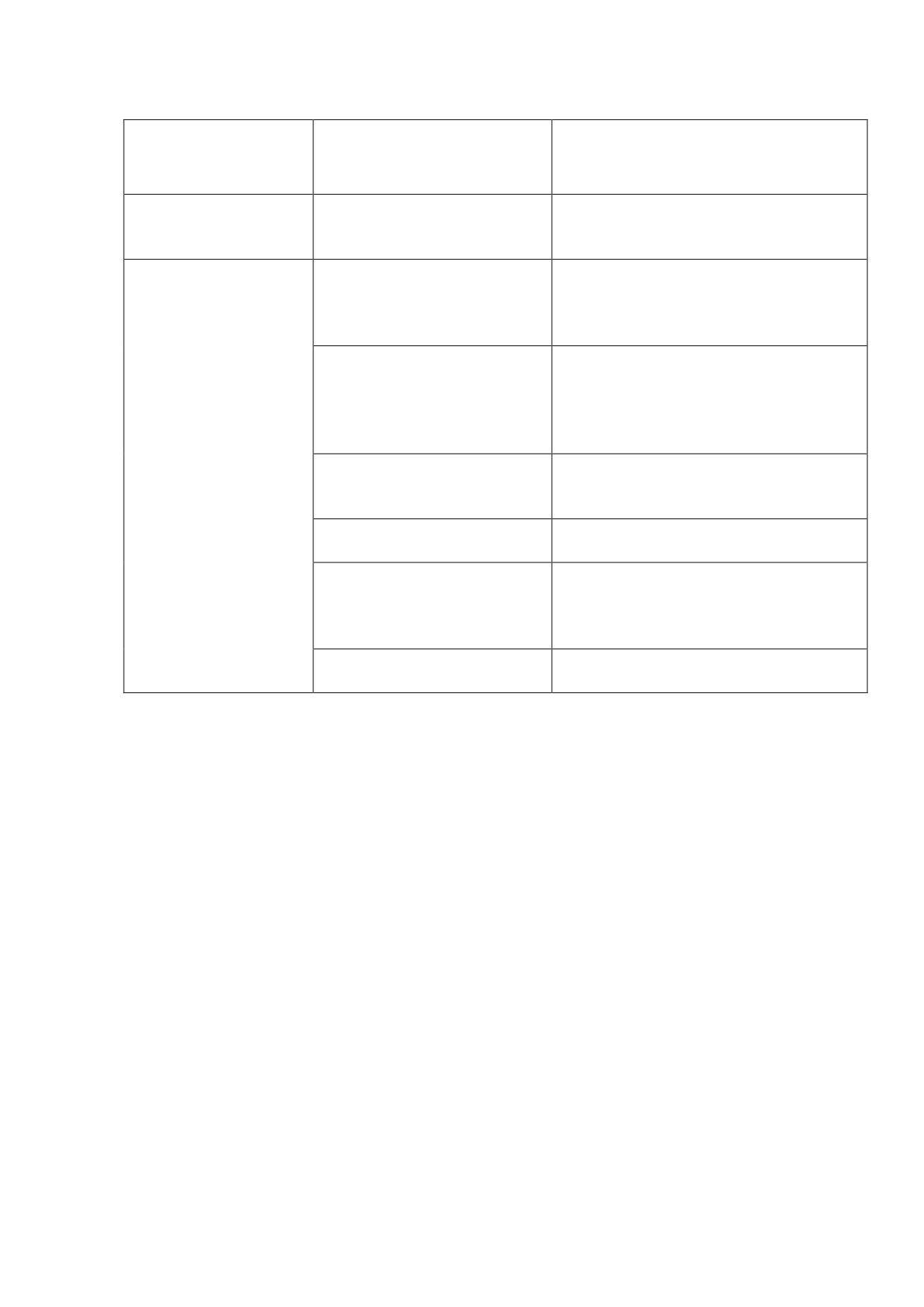

Таблица Г.3 Технические характеристики щелочных батарей

Тип батареи

Наименование

Количество электролита заливаемого в

2

2,4

3,2

4,5

3,1

один

аккумулятор, кг

Уровень электролита над

5-25

5-25

5-35

5-35

5-45

предохранительным

щитком, мм

Плотность заливаемого электролита

1,22-1,24

1,22-1,24

1,22-1,24

1,22-1,24

1,22-1,24

при 30 оС, кг/

Ток заряда, А

20-50

20-50

30-70

50-90

Номинальный ток заряда, А

32

40

50

75

90

Зарядное напряжение (постоянный

подзаряд)

1,45-1,5

1,5-1,6

1,5-1,6

1,7

1,45-1,5

на аккумулятор, В

Емкость в режиме постоянного подзаряда

при

128

144

200

300

150

напряжении 1,5 В при нормальной

температуре (25+10) оС, Ач

Разрядный ток, А:

номинальный

32

36

50

75

рабочий

60

максимальный

160

160

250

375

120

Номинальное напряжение (разрядное), В

1,2

1,2

1,2

1,2

1,25

Режим заряда:

1-ый тренировочный цикл, А / ч

32 / 8*

40 / 8*

50 / 8*

75 / 8*

75 /

10*

2-ой тренировочный цикл, А / ч

32 / 8*

40 / 8*

50 / 8*

75 / 8*

75 /

3-ий контрольный цикл, А / ч

32 / 8*

40 / 6,5*

50 / 8*

75 / 8*

10*

60 / 8*

Режим разряда:

1-ый тренировочный цикл, А / ч

32 / 4*

30 / 5*

50 / 4*

75 / 4*

60 / 5*

44

2-ой тренировочный цикл, А / В

32 /

30 /

50 /

75 /

60 /

1,0**

1,0**

1,0**

1,0**

1,0**

3-ий контрольный цикл, А / В

32 /

36 /

50 /

75 /

60 /

1,0**

1,0**

1,0**

1,0**

1.0**

Номинальная емкость, Ач.

160

180

250

375

300

* Числитель дроби

- Ампер

** Числитель дроби

- Ампер

Знаменатель дроби - часов

Знаменатель дроби - Вольт

45

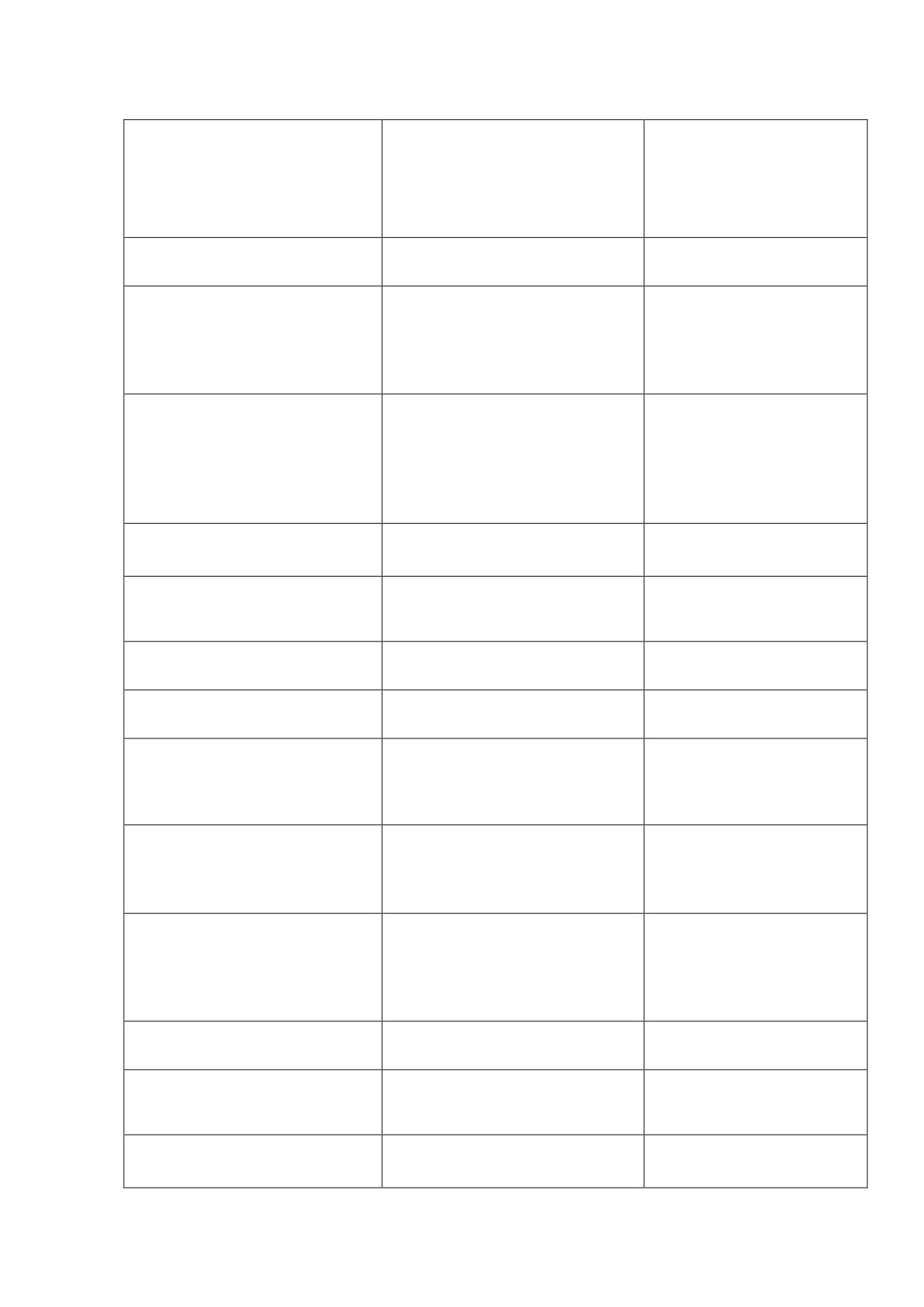

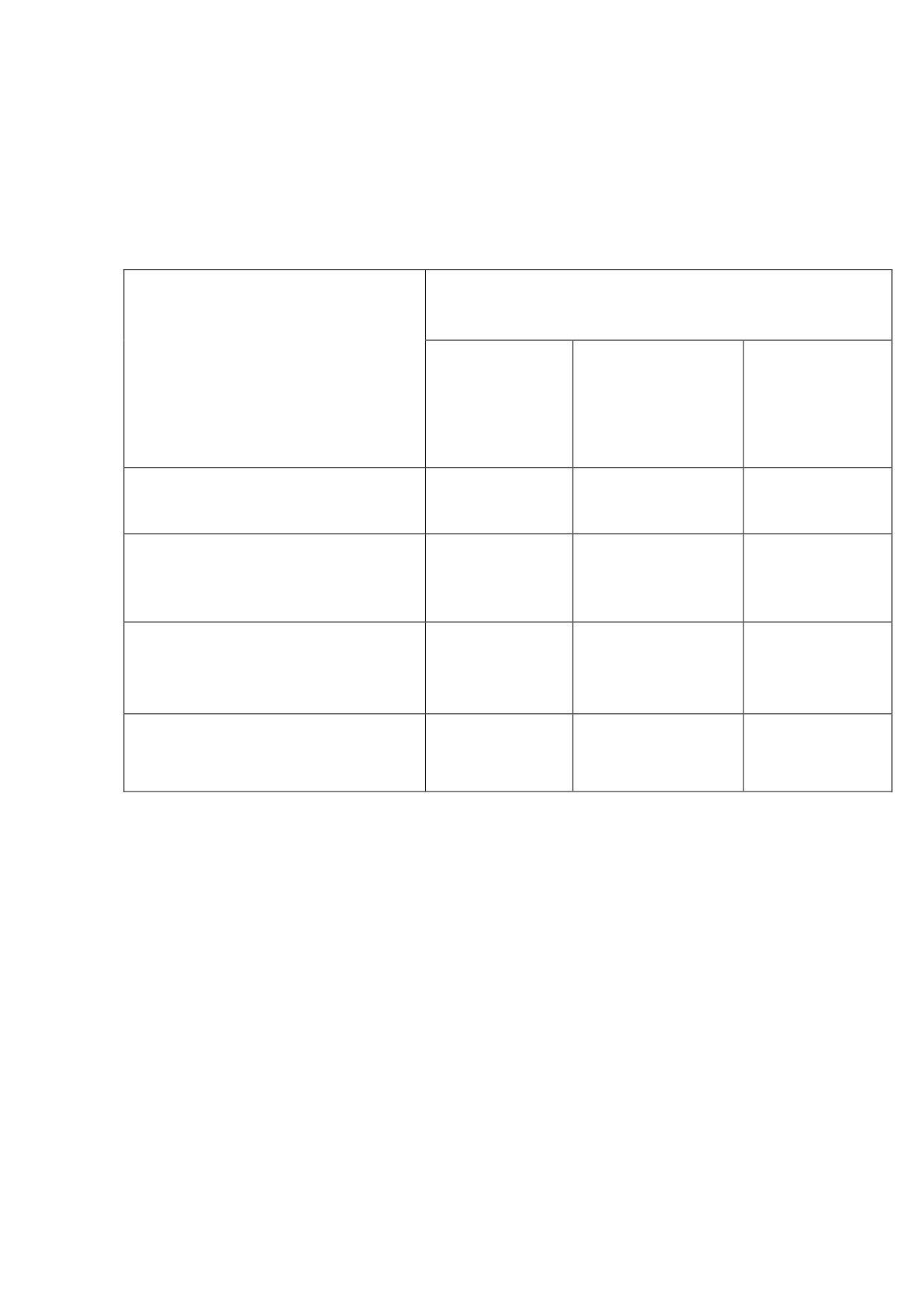

Приложение Д

(обязательное)

Сопротивления цепей нагревательных элементов

котла комбинированного отопления

Сопротивление цепи с нагревателями, Ом

Измеряемая цепь

HHS 2-0,5

ВВЭН 500/2000

ВПЭ 2-0,5/3

118±2

120±2

123±2

Одного элемента

Одной секции из шести

708±12

720±12

738±12

последовательно

соединенных элементов

Одной группы из двух

354±6

360±6

369±6

параллельно

соединенных

секций

Двух

параллельно

177±3

180±3

185±3

соединенных групп

46

Приложение Е

(справочное)

Перечень огнезащищенных материалов

для внутренних конструкций пассажирских вагонов,

применяемых при производстве ремонта

№

Наименование

Пожаротехнические

Наименование материала

№

элементов

характеристики

п/п

конструкций

1

2

3

4

1.

Декоративный бумажно-слоистый

Медленно-

Облицовка потолка

пластик (ДБСП) "Манминит"

распространяющий

пламя

Металлопласт

негорючий

Листвой металл с покрытием

негорючий

порошковой краской

2.

Декоративный бумажно-слоистый

Медленно-

Облицовка стен и

пластик (ДБСП) "Манминит"

распространяющий

перегородок

пламя

Листовой огнезащищенный АБС-

Медленно-

пластик

распространяющий

пламя

4.

Медленно-

Покрытие пола

Покрытие поливинилхлоридное

распространяющий

декоративное "Транслин" ТН-В

пламя

2,5 мм.

Трудногорючий,

Линолеум поливинилхлоридный

медленно-

трудногорючий

распространяющий

пламя

5.

Медленно-

Обивка полок и

Винилискожа-Т обивочная

распространяющий

диванов

уменьшенной пожароопасности

пламя

Медленно-

Винилискожа-ТР обивочная с

распространяющий

пониженной пожароопасностью

пламя

Медленно-

Полотно мебельное ворсовое

распространяющий

пониженной горючести

пламя

47

Ткань полушерстяная обивочная

Трудногорючая

арт.18712 "Комфорт"

Ткань мебельная жаккардовая

Трудногорючая

Ткань шерстяная обивочная

Медленно

"Лира" пониженной горючести

распространяющая

пламя

6.

Ткань "Молескин" с

Трудногорючий,

Прокладка между

огнезащитной пропиткой"

медленно-

мягкой набивкой и

Арт. С-28 ЮД

распространяющий

обивкой диванов и

пламя

полок

Материал базальтовый

Негорючий

огнезащитный рулонный

(МБОР-5)

Полотно нетканое "Огнетекс" для

Негорючий

пассажирских вагонов

Теплозащитный огнестойкий

Трудногорючий

нетканый материал НТМ-А (на

сетке)

7.

Трудногорючий

Термоизоляция кузова

Плиты теплоизоляционные из

вагона

стеклянного штапельного волокна

URSA или ISOVER

Негорючий

Плиты теплоизоляционные из

минеральной ваты на

синтетическом связующем марки

П-35, П-50

Негорючий

Плиты теплоизоляционные из

минеральной ваты на

синтетическом связующем марки

ЛАЙТ БАТТС

8.

Трудногорючая

Гидроизоляция

Стеклоткань теплостойкая марки

теплоизоляционных

ТАФ-3 для пассажирских вагонов

плит

Трудногорючая

Пленка поливинилхлоридная ПТГ

гидроизоляционная

(Трудногорючая

гидроизоляционная)

9.

Трудногорючие

Огнезащитные

Водорастворимые составы для

составы для

автоклавной пропитки:

деревянных

КСД-А

48

конструкций

Фенилакс

NLA-8

9.1.

Составы для нанесения кистью:

Огнезащитная краска "НОН-

Трудногорючий

ФАЙЭ" 380-S

КСД-А марки 1

Универсальное огнезащитное

Трудногорючий

покрытие СГК-1

10.

Негорючий

Огнезадерживающие

Материал прессованный марок

перегородки и

МПБ, МПБ-Г, на основе

фрамуги;

супертонкого базальтового

противопожарная

волокна

изоляция котельного

Негорючий

отделения, дымовых

Материал базальтовый

и выхлопных труб;

огнезащитный рулонный

желобов каналов

(МБОР-5)

вентиляции и

Негорючий

электропроводки;

Базальтовый картон

ящиков

БВТМ-К толщ.5-10 мм

аккумуляторных

батарей

Иглопробивной нетканый

Трудногорючий

огнестойкий материал НТМ-А (на

сетке)

Фосфостеклотекстолит, толщ.1,8-

Негорючий

3,0 мм,

11.

Огнестойкий нетканый материал

Трудногорючий

Противопожарные

ТО НТМ

разделки труб котла,

Ткани кремнеземные КТ-11-ТО,

Негорючий

кипятильника;

КТ-11-С 8/3-ТО толщ.0,4-0,7мм

теплоизолирующие

прокладки

Слюдопласт электрожаростойкий

Негорючий

электрооборудовани

конструкц. марки ЭЖКАХ на

я, дугогасящая

основе слюды мусковит и

облицовка ящиков

алюмохромфосфатного

подвагонного

связующего

оборудования

12.

Ленты на основе кремнеземного

Негорючий

Местная тепло-,

волокна:

электроизоляция

КЛ-11, шир. от 1,5 до 9,4 см

обмоткой подводов и

КЛШ-11-290-ТО,

шир. 29,0

выходов проводов

см

калориферов и

49

силового

электрооборудования

13.

Шнур базальтовый

Негорючий

Пожаробезопасное и

теплоизоляционный БТШ

термостойкое

Шнуры кремнеземные с

Негорючий

уплотнение труб

наполнением из термостойкого

отопления,

холста ШКНХ, диаметром от 10

кипятильника;

до 50 мм

сальниковая набивка

Шнуры полые ШК кремнеземные,

Негорючий

и уплотнение;

от 1,0 до 50 мм

противопожарная

Набивки плетеные

Негорючий

изоляция дымовых

уплотнительные НГФ

труб.

("Графлекс")

14.

Прокладки фланцевые

Негорючий

Высокотермостойкие

неармированные ПГФ

прокладки: труб,

("Графлекс")

вентилей, задвижек

КЛИНГЕР СИЛ С-4400, С-4430,

Негорючий

котельного

С-4500, КЛИНГЕР ТОП ГРАФ

отделения горячего

2000, КЛИНГЕР ГРАФИТ-

водоснабжения

ЛАМИНАТ SLS 200 В

15.

Ткани кремнеземные КТ-11-ТО,

Негорючий

Противопожарная

толщ. 0,35-0,67 мм

изоляция: дымовых

Многослойная кремнеземная

Негорючий

труб кипятильника,

ткань КТ11 Тр-1,1-ТО

бойлера;

Ткань базальтовая

Негорючий

металлорукавов

конструкционная БТ-11,

электропроводки,

Теплозащитный огнестойкий

Трудногорючий

желобов вентиляции;

нетканый материал ТО НТМ

чехлы для силовых

электрокабелей

50

Приложение Ж

(рекомендуемое)

Перечень основного технологического оборудования

при выполнении капитального ремонта первого объема

Наименование

Основное технологическое

Этапы ремонта

технологической

оборудование

операции

1. Подготовка вагона

Обмывка крыш, стен и

Вагономоечная машина

нижней части кузовов

Продувка кузова и уборка

Промышленный пылесос

пыли в пассажирском

вагоне

Очистка вентиляционных

каналов

2. Разборка и

Демонтаж крышевого,

Кран мостовой грузоподъемностью

подъемка вагона.

автосцепного,

не менее 5т, тележки для установки

подвагонного и

и снятия поглощающих аппаратов,

внутривагонного

подвагонных генераторов, домкраты,

оборудования, котла и

электропогрузчик

узлов отопления и

водоснабжения,

переходных площадок

Обмывка деталей и узлов

Выварочная щелочная ванна для

вагона

труб и других деталей вагона,

машины моечные для колесных пар,

букс и их деталей, роликовых

подшипников, редукторов привода

генератора, аккумуляторов,

воздушных фильтров и др.

3. Ремонт кузова и

Удаление старой краски,

Камера дробеструйная

рамы вагона.

коррозии, грунтовки и

Аппарат дробеструйный переносной

противошумной мастики с

наружных и внутренних

поверхностей кузова

вагона

Разборка дефектных

Установки плазменной и воздушно-

соединений

плазменной резки, для рихтовки

поверхности кузова, контактной

сварки кузова.

Вырезка дефектных мест

Пневматическая угловая машинка

обшивы и каркаса кузова

Газорезательная и сварочная

Зачистка сварных швов

аппаратура

Шлифовальная машина для зачистки

51

Наименование

Основное технологическое

Этапы ремонта

технологической

оборудование

операции

сварных швов

Лазерный комплекс для обмера

кузова вагона

4. Ремонт тележек

Очистка и обмывка

Камера дробеструйная для тележки

тележки

Струйная моечная машина высокого

давления

Разборка тележки: снятие и

Кран мостовой Q=10т

постановки рамы тележки;

Стенд для отворачивания гаек

выкатка и подкатка

шпинтонов

колёсных пар, разборка

Стенд для сжатия рессорного

центрального рессорного

подвешивания

подвешивания

Прибор для измерения серег

Демонтаж и ремонт

Сварочная стыковая машина для тяг,

тормозного оборудования

пресс для испытания деталей на

тележки

растяжение