Контроллер программируемый логический ПЛК73. Руководство по эксплуатации

Содержание

Содержание

Введение

3

1 Назначение контроллера ПЛК73

7

2 Технические характеристики и условия эксплуатации

8

2.1 Технические характеристики контроллера

8

2.2 Условия эксплуатации

15

2.3 Помехоустойчивость и помехоэмиссия

16

3 Устройство и особенности конструкции

17

3.1 Конструкция контроллера

17

3.2 Функциональная схема

19

3.3 Цифровые входы

20

3.4 Аналоговые входы

21

3.4.1 Назначение

21

3.4.2 Термометры сопротивления

22

3.4.3 Термоэлектрические преобразователи (термопары)

22

3.4.4 Активные преобразователи

23

3.4.5 Резистивные датчики

24

3.5 Выходные устройства

24

3.6 Интерфейсы связи

27

3.6.1 Интерфейс RS-232

27

3.6.2 Интерфейс RS-485

28

3.6.3 Интерфейс связи с модулем МР1

28

3.6.4 Интерфейс связи RS-232 DBGU

29

3.7 Человеко-машинный интерфейс

29

3.7.1 Жидкокристаллический индикатор

29

3.7.2 Встроенный звуковой излучатель

30

3.7.3 Клавиатура

30

3.7.4 Встроенные светодиоды

30

4 Использование по назначению

31

5 Меры безопасности

35

6 Монтаж и подготовка к работе

36

6.1 Установка контроллера

36

6.2 Монтаж внешних связей

36

6.3 Указания по монтажу

42

6.4 Пробный пуск

44

6.5 Диагностика и устранение неисправностей

44

7 Эксплуатация контроллера

45

7.1 Работа с ЖКИ

45

7.2 Часы реального времени

47

8 Смена встроенного программного обеспечения

48

9 Техническое обслуживание

48

10 Требования к маркировке

49

11 Упаковка контроллера

49

1

Содержание

12 Комплектность

49

13 Транспортирование и хранение

50

14 Гарантийные обязательства

50

Приложение А. Габаритные и установочные размеры

51

Приложение Б. Схемы подключения

53

Приложение В. Схемы подключаемых кабелей

60

Приложение Г. Назначение контактов клеммной колодки прибора

61

Приложение Д. Коды ошибок контроллера

62

Приложение Е. Коды ошибок измерителя

63

Приложение Ж. Подключение термометров сопротивления по двухпроводной

схеме

66

Приложение И. Отсоединение клеммных колодок

67

Приложение К. Замена интерфейсной платы в контроллере

69

2

Введение

Введение

Настоящее руководство по эксплуатации предназначено для ознакомления об-

служивающего персонала с устройством, конструкцией, работой и техническим об-

служиванием контроллера программируемого логического ОВЕН ПЛК73 (далее по

тексту также именуемого «контроллер ПЛК73», или «контроллер», или «ПЛК73»).

Контроллер ПЛК73 соответствует ТУ 4252-003-46526536-2008 и имеет деклара-

цию соответствия ТР ТС, имеет сертификат об утверждении типа средств измере-

ний.

Контроллер выпускается в различных исполнениях, отличающихся типом встро-

енных выходных устройств, предназначенных для управления внешними исполни-

тельными механизмами и устройствами, количеством и типом интерфейсов связи, и

различными лицензионными ограничениями на размер памяти области ввода-

вывода программы контроллера ПЛК73.

Исполнению контроллера соответствует следующее условное обозначение:

ПЛК73-ККККХХХХ-Y,

где X - тип встроенного выходного устройства.

Y - тип лицензионного соглашения на размер памяти области

ввода-вывода.

Типы выходных элементов X:

Р - реле электромагнитное;

К - оптопара транзисторная n-p-n-типа;

С - оптопара симисторная;

Т - выход для управления внешним твердотельным реле;

И - цифроаналоговый преобразователь «параметр - ток 4...20 мА»;

У - цифроаналоговый преобразователь

«параметр - напряжение 0...10 В».

Тип лицензионного ограничения на размер памяти области ввода-вывода:

L - искусственное ограничение в 360 байт;

М - ограничение в 600 байт.

Примечания

1

Контроллер ПЛК73 может иметь в своем составе от четырех до восьми

встроенных выходных устройств, может комплектоваться, по требованию за-

казчика, выходными устройствами одного или различных типов. Выходные

устройства с номерами 1 - 4 всегда имеют тип «К», а выходные устройства с

номерами 5 - 8 могут иметь различный тип или отсутствовать. Отсутствую-

щие выходы в маркировке не указываются. Требуемые выходные устрой-

ства с номерами 5 - 8 должны быть перечислены при заказе контролле-

ра ПЛК73 с указанием конкретных типа и места монтажа выходного элемен-

та.

2

Первыми четырьмя выходными элементами всегда должны быть элементы

типа «К».

3

Введение

Пример записи обозначения контроллера ПЛК73 в документации другой продук-

ции, где он может быть применен:

Программируемый логический контроллер ПЛК73-ККККРРУУ-L.

Пример сокращенного обозначения прибора при его заказе:

ПЛК73-ККККРРУУ-L.

Указанные примеры соответствуют прибору, оснащенному в качестве выходных

устройств четырьмя оптопарами транзисторного n-p-n-типа (выходы 1, 2, 3, 4),

электромагнитными реле

(выходы

5,

6)

и двумя ЦАП

«параметр -

напряжение 0…10 В» (выходы 7, 8), ограничение области ввода-вывода 360 байт.

Для заказа доступны следующие исполнения прибора:

− ПЛК73-КККК-L;

− ПЛК73-КККК-M;

− ПЛК73-КККККККК-L;

− ПЛК73-КККККККК-M;

− ПЛК73-ККККРРРР-L;

− ПЛК73-ККККРРРР-M;

− ПЛК73-ККККРРИИ-L;

− ПЛК73-ККККРРИИ-M;

− ПЛК73-ККККРРУУ-L;

− ПЛК73-ККККРРУУ-M;

− ПЛК73-ККККИИИИ-L;

− ПЛК73-ККККИИИИ-M;

− ПЛК73-ККККУУУУ-L;

− ПЛК73-ККККУУУУ-M.

Внимание! Для заказа других наборов выходов необходимо обращаться в груп-

пу технической поддержки по телефону (495) 221-60-64 или электронному адресу

Контроллер ПЛК73 может иметь до трех последовательных интерфейсов связи.

Конфигурация интерфейсов определяется установленной в прибор «Интерфейсной

платой». В комплект поставки контроллера ПЛК73 уже входит установленная в нем

«Интерфейсная плата ПИ73-0», которая содержит только один последовательный

интерфейс - с прибором «МР1». При необходимости, возможно изменить (расши-

рить) набор встроенных интерфейсов, для этого необходимо дополнительно сделать

заказ одной из указанных в таблице «Интерфейсных плат»:

4

Введение

Сокращенное обозначение интерфейсной платы

Встроенные интерфейсы

ПИ73-1

Интерфейс RS-232 - 1 шт.

ПИ73-2

Интерфейс RS-485 - 1 шт.

ПИ73-3

Интерфейс RS-232 - 2 шт.

ПИ73-4

Интерфейс RS-232 - 1 шт.;

Интерфейс RS-485 - 1 шт.

ПИ73-5

Интерфейс RS-485 - 2 шт.

Примечание - Все указанные в данной таблице интерфейсные платы имеют также

встроенный интерфейс с прибором «МР1».

Пример записи обозначения интерфейсной платы ПИ73 в документации другой

продукции, где он может быть применен:

Интерфейсная плата ПИ73-3

Пример сокращенного обозначения интерфейсной платы при ее заказе:

ПИ73-3

Примечание - Информация о размере области памяти ввода-вывода и ее рас-

пределении содержится в разделе «Конфигурирование области ввода-вывода ПЛК»

руководства пользователя «Программирование программируемых логических кон-

Используемые термины и сокращения

AWG

-

(American Wire Gauge) - американский стандарт типо-

размеров медных проводов, в котором их геометриче-

ские размеры (диаметр провода) обозначается цифро-

вым кодом от 1 до 50.

CoDeSys

-

(Controllers Development System) - программное обеспе-

чение, специализированная среда программирования

логических контроллеров. Торговая марка компании

3S-Smart Software Solutions GmbH.

Modbus

- открытый протокол обмена по сети RS-485, разработан

компанией ModiCon, в настоящий момент поддерживает-

ся

независимой

организацией

Modbus-IDA

POU

-

(Program Organization Unit)

- программный компонент

CoDeSys: программа, функция или функциональный

блок.

Retain-память

- энергонезависимая память для хранения значений Re-

tain-переменных пользовательской программы.

Retain-переменные

- переменные пользовательской программы, значения

которых сохраняются при выключении питания контрол-

лера.

АЦП

- аналого-цифровой преобразователь.

5

Введение

ВУ

-

выходное устройство.

ЖКИ

-

жидкокристаллический индикатор.

Конфигуратор ПЛК

-

(PLC-Configuration) - редактор CoDeSys, в котором опре-

деляется состав аппаратных средств, а так же произво-

дится настройка параметров ввода/вывода.

НСХ

-

номинальная статическая характеристика.

НТД

-

нормативно-техническая документация.

ПК

-

персональный компьютер.

ПЛК

-

программируемый логический контроллер.

ПО

-

программное обеспечение.

Пользовательская

-

программа, созданная в среде CoDeSys пользователем.

программа

контроллера (или лицом, производящим его начальное

программирование).

РП

-

руководство пользователя

«Программирование про-

граммируемых логических контроллеров ОВЕН ПЛК63 и

ПЛК73».

РЭ

-

руководство по эксплуатации.

ТП

-

термопара (преобразователь термоэлектрический).

ТС

-

термометр сопротивления.

ЦАП

-

цифроаналоговый преобразователь.

Целевой файл

-

(Target-файл) - файл или набор файлов, поставляемых

производителем, содержащий информацию о ресурсах

контроллера, количестве входов и выходов, интерфей-

сах и т.д. Инсталлируются в CoDeSys для сообщения ей

данной информации.

Цифровой вход

-

для измерительных сигналов, получаемых от механиче-

типа 1

ских контактов коммутационной аппаратуры, например,

реле, кнопок, выключателей и др.

Цифровой вход

-

для измерительных сигналов, получаемых от электрон-

типа 2

ных устройств переключения, например двухпроводных

переключателей.

ЧМИ

-

человеко-машинный интерфейс.

Категория используемой нагрузки (по ГОСТ IEC 60947-1-2014) для типичной обла-

сти применения:

АС-15 - для переменного тока: управление электромагнитными нагрузками;

DC-13 - для постоянного тока: управление электромагнитами постоянного тока.

6

1 Назначение контроллера ПЛК63

1 Назначение контроллера ПЛК73

Контроллер предназначен для создания систем автоматизированного управле-

ния технологическим оборудованием в энергетике, на транспорте, в т.ч. железнодо-

рожном, в различных областях промышленности, жилищно-коммунального и сель-

ского хозяйства.

Контроллер ПЛК73 может быть применен на промышленных объектах, подкон-

трольных ФСЭТАН.

Логика работы ПЛК73 определяется потребителем в процессе программирова-

ния контроллера. Программирование осуществляется с помощью программного

обеспечения CoDeSys 2.3. При этом поддерживаются все языки программирования,

указанные в МЭК 61131-3.

Документация по программированию контроллера и работе с программным

Контроллер может быть использован как:

− специализированное устройство управления выделенным локализованным

объектом;

− устройство мониторинга локализованного объекта в составе комплексной

информационной сети;

− специализированное устройство управления и мониторинга группой локали-

зованных объектов в составе комплексной информационной сети.

В контроллере реализованы следующие функции:

− выполнение пользовательской программы работы контроллера (созданной в

среде «CoDeSys 2.3»);

− снятие измеренных значений со встроенных аналоговых и дискретных вхо-

дов с последующей передачей их в пользовательскую программу;

− управление встроенными ВУ контроллера из пользовательской программы;

− расширение количества выходных устройств с использованием модуля МР1,

подключаемого к контроллеру по специальному интерфейсу;

− обмен данными по интерфейсам RS-485 и RS-232;

− отображение символьных данных, формируемых в пользовательской про-

грамме, на ЖКИ;

− отображение прочих данных, формируемых в пользовательской программе,

на шести встроенных светодиодах;

− отсчет реального времени встроенными часами с автономным источником

питания;

− настройка параметров функционирования встроенных входов, выходов и

прочего периферийного оборудования контроллера и сохранение значений

конфигурационных

параметров

в

энергонезависимой

памяти:

– изменение значений конфигурационных параметров контроллера на

ЖКИ с помощью встроенной клавиатуры;

– изменение значений параметров из среды программирования

CoDeSys.

7

2 Технические характеристики и условия эксплуатации

2 Технические характеристики и условия эксплуатации

2.1 Технические характеристики контроллера

Основные технические характеристики контроллера ПЛК73 приведены в табли-

цах 2.1 - 2.3.

Таблица 2.1 - Общие технические характеристики

Наименование

Значение (свойства)

Питание

Напряжение питания, В

постоянного тока

от 150 до 300 (номинальное 230)

переменного тока (47…63 Гц)

от 90 до 264 (номинальное 110/230)

Потребляемая мощность, не более

для постоянного тока, Вт

12

для переменного тока, ВА

18

Пусковой ток, А, не более

- при напряжении 90 В

4,2

- при напряжении 230 В

15

- при напряжении 264 В

19

Длительность переходного процесса, мс,

не более

- при напряжении 90 В

2

- при напряжении 230 В

1,5

- при напряжении 264 В

1,5

Параметры встроенного вторичного ис-

точника питания

выходное напряжение, В

24±3

ток, мА, не более

180*

Цифровые (дискретные) входы

Количество входов

8

Тип входов по ГОСТ Р 52931-2008

1 и 2

Напряжение питания входов, В

24±3

Максимальный входной ток дискретного

входа, мА не более

11 (при напряжении питания 30 В)

Уровень сигнала «логической единицы»

для постоянного напряжения, В (ток в

цепи)

15…30 (не менее 4,5 мА)

Уровень сигнала «логического нуля» для

постоянного напряжения, В (ток в цепи)

3…5 (не более 1,5 мА)

Минимальная длительность импульса,

воспринимаемого входом, мс

5

Максимальная частота сигнала, подава-

емого на дискретный вход

15 Гц (при скважности 2)

Примечание - * При превышении тока, например, вследствие короткого замыкания,

допускается перезагрузка контроллера.

8

2 Технические характеристики и условия эксплуатации

Продолжение таблицы 2.1

Наименование

Значение (свойства)

Подключаемые входные устройства

- коммутационные устройства (контакты

кнопок, выключателей, герконов, реле и

т.п.);

- датчики, имеющие на выходе транзи-

стор p n p-типа с открытым коллектором;

- дискретные сигналы 24±3 В

Гальваническая развязка

групповая

(по 4 входа в группе: 1-4 и 5-8)

Электрическая прочность изоляции, В

1500 (между группами и др. цепями)

Аналоговые входы

Количество аналоговых входов

8

Тип подключаемых датчиков

ТС, ТП, унифицированные сигналы тока

или напряжения, см. таблицу 2.2

Полное время преобразования входного

сигнала:

- ТС, с, не более

0,8

- ТП c включенной компенсацией хо-

лодного спая, датчики с унифицирован-

ными сигналами постоянного напряже-

ния и тока с, не более

0,4

Период выборки для 8 входов:

- ТС, с, не более

6,4

- ТП и датчики с унифицированными

сигналами постоянного напряжения и

тока, с, не более

3,2

Предел допускаемой основной приве-

денной погрешности при измерении, %:

- ТП

±0,5

- ТС и датчики с унифицированными

сигналами постоянного напряжения

и тока

±0,25

Максимальная приведенная погрешность

во всем температурном диапазоне, %:

- ТП

1,375

- ТС и датчики с унифицированными

сигналами постоянного напряжения

и тока

0,688

Разрядность АЦП, бит

15

Метод преобразования

Σ∆ (сигма-дельта преобразование)

Метод линеаризации

внутренний, полиномами 3 порядка

9

2 Технические характеристики и условия эксплуатации

Продолжение таблицы 2.1

Наименование

Значение (свойства)

Входной импеданс:

- ТС, кОм, не менее

100

- ТП и датчики с унифицированными

сигналами постоянного напряжения,

кОм, не менее

100

- датчики с унифицированными сигна-

лами постоянного тока, Ом

100,0 ± 0,1 (внешний шунтирующий рези-

стор)

Степень подавления помех общего вида

с частотой 50Гц, дБ

80

Дискретные выходы (контакты электромагнитных реле)

Количество релейных выходных каналов

от 1 до 4 (выходы DО5…DО8)

Гальваническая развязка

индивидуальная

Электрическая прочность изоляции, В

1500

Максимальный ток, коммутируемый кон-

-

1

(для переменного напряжения не

тактами реле, А, не более

более 250 В и cos ϕ > 0,4 - нагрузка для

категории использования АС-15 по

ГОСТ Р 50030.1-2000).

-

4

(для переменного напряжения не

более 250 В и cos ϕ > 0,8 - нагрузка для

категории использования АС-15 по

ГОСТ Р 50030.1-2000).

- 4 (для постоянного напряжения не более

100 В - нагрузка для категории использова-

ния DC-13 по ГОСТ Р 50030.1-2000)

Время переключения контактов реле из

состояния «лог. 0» в «лог. 1» и обрат-

но, мс, не более

50

Механический ресурс реле, циклов пере-

- 300 000 при максимальной коммутиру-

ключения, не менее

емой нагрузке;

- 500 000 при коммутации нагрузки ме-

нее половины от максимальной.

Дискретные выходы (оптопары транзисторные n-p-n-типа)

Количество выходных каналов

от 4 до 8 (DО1…DО8)

Гальваническая развязка

Индивидуальная

Электрическая прочность изоляции, В

1500 В от схемы прибора;

500 В между выходами

Максимальный коммутируемый ток, мА,

400 (при напряжении не более 60 В посто-

не более

янного тока

- нагрузка для категории ис-

пользования DC-13 по ГОСТ Р 50030.1-2000)

Время переключения выхода из состоя-

ния «лог. 0» в состояние «лог. 1» и об-

ратно, мс, не более

20 (выходы DО1…DО8)

10

2 Технические характеристики и условия эксплуатации

Продолжение таблицы 2.1

Наименование

Значение (свойства)

Дискретные выходы (оптопары симисторные)

Количество выходных каналов

от 1 до 4 (DО5…DО8)

Гальваническая развязка

Индивидуальная

Электрическая прочность изоляции, В

1500 В от схемы прибора;

500 В между выходами

Максимальный коммутируемый ток, мА,

50 (при напряжении не более 300 В пере-

не более

менного тока - нагрузка для категории ис-

пользования АС-15 по ГОСТ Р 50030.1-

2000)

Время переключения выхода из состоя-

ния «лог. 0» в состояние «лог. 1» и об-

ратно, мс, не более

20 (выходы DО5…DО8)

Дискретные выходы (внешнее твердотельное реле)

Количество выходных каналов

от 1 до 4 (DО5…DО8)

Гальваническая развязка

отсутствует

Выходное напряжение, В

от 4 до 6, в зависимости от сопротивле-

ния нагрузки

Максимальный выходной ток, мА, не бо-

лее

50 мА

Время переключения выхода из состоя-

ния «лог. 0» в состояние «лог. 1» и об-

ратно, мс, не более

20 (выходы DО5…DО8)

Аналоговые выходы (ЦАП «параметр - напряжение 0…10 В»)

Количество выходных каналов

от 1 до 4 (DО5…DО8)

Гальваническая развязка

групповая

Электрическая прочность изоляции, В

1500 В

Диапазон выходного сигнала, В

от 0 до плюс 10

Сопротивление нагрузки, Ом, не менее

2000

Предел основной приведенной погреш-

ности, %

±0,5

Максимальная приведенная погрешность

во всем температурном диапазоне, %

±0,85

Разрядность ЦАП, бит

10

Значение наименьшего значащего раз-

ряда, мВ

9,76

Максимальная емкостная нагрузка, мкФ,

не более

1,0

Выходной импеданс, Ом, не более

1

Полное время преобразования выходно-

го сигнала, мс

100

Напряжение внешнего источника пита-

ния, В

от 15 до 27

Потребляемый ток, мА, не более

10

11

2 Технические характеристики и условия эксплуатации

Продолжение таблицы 2.1

Наименование

Значение (свойства)

Нелинейность выходного сигнала, %, не

более

0,45

Пульсация входного сигнала, %, не бо-

лее

0,05

Аналоговые выходы (ЦАП «параметр - ток 4…20 мА»)

Количество выходных каналов

от 1 до 4 (DО5…DО8)

Гальваническая развязка

индивидуальная

Электрическая прочность изоляции, В

1500 В

Диапазон выходного сигнала, мА

от 4 до 20

Сопротивление нагрузки, Ом, не более

900

Предел основной приведенной погреш-

ности, %

±0,5

Максимальная приведенная погрешность

во всем температурном диапазоне, %

±0,885

Разрядность ЦАП, бит

10

Значение наименьшего значащего раз-

ряда, мкА

11,72

Максимальная индуктивная нагрузка,

мкГн, не более

50

Выходной импеданс, МОм, не менее

10

Полное время преобразования выходно-

го сигнала, мс

100

Напряжение внешнего источника питания, В

от 15 до 27, питание от токовой петли

Нелинейность выходного сигнала, %, не

более

0,41

Пульсация входного сигнала, %, не более

0,05

Интерфейсы связи (дополнительные параметры см. таблицу 2.3)

Интерфейсы

RS-485; RS-232

Режим работы интерфейсов

Master, Slave

RS-485

Количество

от 0 до 2

Гальваническая развязка

индивидуальная

Электрическая прочность, В

1500

RS-232

Количество

от 0 до 2

Гальваническая развязка

индивидуальная

Электрическая прочность, В

300

Ресурсы и дополнительное оборудование

Центральный процессор

RISC-процессор на базе ядра ARM-7, 32

разряда, 50 МГц

Размер Retain-памяти (EEPROM), байт

448

Объем оперативной памяти для хране-

10

ния переменных программ, кб

Объем памяти хранения программ, кб

280

12

2 Технические характеристики и условия эксплуатации

Окончание таблицы 2.1

Наименование

Значение (свойства)

Объем памяти ввода-вывода, байт

600 для ПЛК73-M

360 для ПЛК73-L

Минимальное время выполнения цикла

ПЛК, мс

1

Часы реального

Тип элемента пита-

времени

ния

литиевый, CR2032

Ресурс, лет

7

Емкость, мАч

210

Погрешность точно-

сти хода, сек. в сутки,

не более

3

Встроенный

Частота, Гц

От 10 до 15 000, настаивается в про-

звуковой

грамме контроллера

излучатель

Громкость, Дб

70 (при частоте 3200Гц)

Подключение внешних дополнительных

дискретных выходных элементов через

прибор МР1 (подключаемый по внутрен-

ней шине)

8 штук

Элементы человеко-машинного интерфейса

Тип дисплея

Текстовый монохромный ЖКИ с подсвет-

кой

Количество знакомест (символов)

4 × 16

Количество светодиодов

6

Количество кнопок

9

Общие сведения

Тип корпуса в форм-факторе под авто-

Корпус для щитового крепления

матный щит

Габаритные размеры (ВxШxГ), мм

(168×137×55)±1

Масса, кг, не более

0,5

Степень защиты корпуса (со стороны

IP55

лицевой панели) по ГОСТ 14254-96

Средняя наработка на отказ, ч

100 000

Средний срок службы, лет

8

13

2 Технические характеристики и условия эксплуатации

Таблица 2.2 - Используемые на входе первичные преобразователи (датчики)

Значение

Предел основной

Диапазон

единицы

Наименование

приведенной по-

измерений

младшего

грешности, %

разряда

Термометры сопротивления по ГОСТ Р 8.625-2006 или термопреобразователи

сопротивления по ГОСТ 6651-94

Pt 50 (α*)=0,00385 °C-1)

-200…+750 °С

0,1 °С

50 П (α=0,00391 °C-1)

-200…+750 °С

0,1 °С

Cu 50 (α=0,00426 °C-1)

-50…+200 °С

0,1 °С

50 М (α=0,00428 °C-1)

-190…+200 °С

0,1 °С

Pt 100 (α=0,00385 °C-1)

-200…+750 °С

0,1 °С

±0,25

100 П (α=0,00391 °C-1)

-200…+750 °С

0,1 °С

Cu 100 (α=0,00426 °C-1)

-50…+200 °С

0,1 °С

100 М (α=0,00428 °C-1)

-190…+200 °С

0,1 °С

Pt 500 (α=0,00385 °C-1)

-200…+650 °С

0,1 °С

500 П (α=0,00391 °C-1)

-200…+650 °С

0,1 °С

Pt 1000 (α=0,00385 °C-1)

-200...+650 °С

0,1 °С

1000 П (α=0,00391 °C-1)

-200...+650 °С

0,1 °С

±0,25

Ni 1000 (α=0,00617 °C-1)

-60...+180 °С

0,1 °С

Термоэлектрические преобразователи по ГОСТ Р 8.585-2001

TХК (L)

-200…+800 °С

0,1 °С

±0,5

TХА (К)

-200…+1300 °С

0,1 °С

Унифицированные сигналы по ГОСТ 26.011-80

токовый 0... 20 мА

0...100 %

0,1 %

токовый 4... 20 мА

0...100 %

0,1 %

±0,25

токовый 0... 5 мА

0...100 %

0,1 %

напряжения 0…1 В

0...100 %

0,1 %

Резистивные датчики

резистивный (40... 900 Ом)

0...100 %

0,1 Ом

±0,25

резистивный (0,04... 2 кОм)

0...100 %

0,1 Ом

Примечания

* α - температурный коэффициент ТС - отношение разницы сопротивлений датчика,

измеренных при температуре 100 и 0 °С, к его сопротивлению, измеренному при 0 °С

(R0), деленное на 100 °C и округленное до пятого знака после запятой.

** Для работы с контроллером могут быть использованы только изолированные

термоэлектрические преобразователи с незаземленными рабочими спаями.

14

2 Технические характеристики и условия эксплуатации

Таблица 2.3 - Интерфейсы связи и программирования

Протоколы

Длина

Формат

Интерфей-

(тип связи

Скорости

кабеля,

Тип рекоменду-

передачи

сы связи

и особенности

передачи

м, не

емого кабеля

данных

работы)

более

RS-485**

ОBEH, ModBus-

7 или 8 бит,

1200, 2400,

1200*

КИПЭВ 1×2×0,6

ASCII/RTU

четность есть

4800, 9600,

ТУ

16.К99-008-

\нет\не исполь-

14400, 19200,

2001 или анало-

зуется, 1 или 2

28800, 38400,

гичный

стоп бита

57600, 115200

бит/с

RS-232**

ОBEH, ModBus-

7 или 8 бит,

3

КС1 или КС2 -

ASCII/RTU,

четность есть

1200, 2400,

для связи с при-

\нет\не исполь-

4800, 9600,

борами или др.

зуется, 1 или 2

14400, 19200,

кабели, выпол-

стоп бита

28800, 38400,

ненные в соот-

57600, 115200

ветствии с реко-

бит/с

мендациями

Приложения В

RS-232

GateWay (про-

7 или 8 бит,

3

КС1 - для связи

DBGU

токол

четность есть

с CoDeSys;

CoDeSys), ин-

\нет\не исполь-

КС1 и КС2 - для

терфейс для

зуется, 1 или 2

в режиме

смены прошивки

смены прошив-

стоп бита

Slave:

контроллера

ки контроллера

115200 бит/с

и для связи с

программой ти-

ражирования

* Максимальная длина зависит от скорости обмена.

** Наличие интерфейсов RS-232 и RS-485 и их количество зависит от установленной

в контроллере «Интерфейсной платы», в базовом комплекте поставки данных интер-

фейсов нет.

Примечание - Критерий правильного функционирования интерфейсов связи кон-

троллера - не более 1 % ошибок на любой из скоростей.

2.2 Условия эксплуатации

2.2.1 В части требований условий эксплуатации контроллер ПЛК73 соответству-

ет ГОСТ Р 51841-2001, раздел 4.

2.2.2 Контроллер ПЛК73 эксплуатируется при следующих условиях:

− закрытые взрывобезопасные помещения или шкафы электрооборудования

без агрессивных паров и газов;

− температура окружающего воздуха от минус 10 до +55 °С;

− верхний предел относительной влажности воздуха - не более 80 % при тем-

пературе не более +35 °C и более низких температурах без конденсации

влаги;

− атмосферное давление от 84 до 106,7 кПа;

− высота над уровнем моря не более 2000 м;

15

2 Технические характеристики и условия эксплуатации

− допустимая степень загрязнения 1 (несущественные загрязнения или нали-

чие только сухих непроводящих загрязнений).

2.2.3 По устойчивости к климатическим воздействиям при эксплуатации кон-

троллер ПЛК73 соответствует группе исполнения В4 в соответствии с ГОСТ Р 52931-

2008 и категории УХЛ4 по ГОСТ 15150-69.

2.2.4 По устойчивости к механическим воздействиям при эксплуатации контрол-

лер ПЛК73 соответствует группе исполнения N2 в соответствии с ГОСТ Р 52931-

2008 (частота вибрации от 10 до 55 Гц).

2.2.5 По устойчивости к воспламенению и распространению пламени FV1 корпус

контроллера соответствует ГОСТ Р 51841-2001, разделу 6.

2.3 Помехоустойчивость и помехоэмиссия

2.3.1 Контроллер отвечает требованиям по устойчивости к воздействию помех в

соответствии с ГОСТ Р 51841 и ГОСТ Р 51522 для оборудования класса А.

2.3.2 По уровню излучения радиопомех (помехоэмиссии) контроллер соответ-

ствует нормам, установленным для оборудования класса Б по ГОСТ Р 51318.22

(СИСПР 22-97).

2.3.3 Контроллер устойчив к колебаниям и провалам напряжения питания:

− для переменного тока в соответствии с требованиями ГОСТ Р 51317.4.11;

− для постоянного тока в соответствии с ГОСТ Р 51841 - длительность преры-

вания до 10 мс включительно, длительность интервала от 1 с и более.

2.3.4 Контроллер устойчив к воздушному электростатическому разряду ±8 кВ.

2.3.5 Контроллер устойчив к радиочастотному электромагнитному полю напря-

женностью до 10 В/м в полосе частот от 80 до 1000 МГц.

2.3.6 Порты питания контроллера устойчивы к наносекундным импульсным по-

мехам напряжением до 2 кВ.

2.3.7 Порты ввода-вывода контроллера устойчивы к наносекундным импульс-

ным помехам напряжением до 1 кВ.

2.3.8 Порты питания контроллера устойчивы к микросекундным импульсным по-

мехам большой мощности напряжением до 2 кВ.

2.3.9 Порты ввода-вывода контроллера устойчивы к микросекундным импульс-

ным помехам большой мощности напряжением до 1 кВ.

2.3.10 Порты питания и ввода-вывода контроллера устойчивы к кондуктивным

помехам с уровнем 3 В в полосе частот от 150 кГц до 80 МГц.

16

3 Устройство и особенности конструкции

3 Устройство и особенности конструкции

3.1 Конструкция контроллера

3.1.1 Контроллер ПЛК73 изготавливается в сборном пластмассовом корпусе,

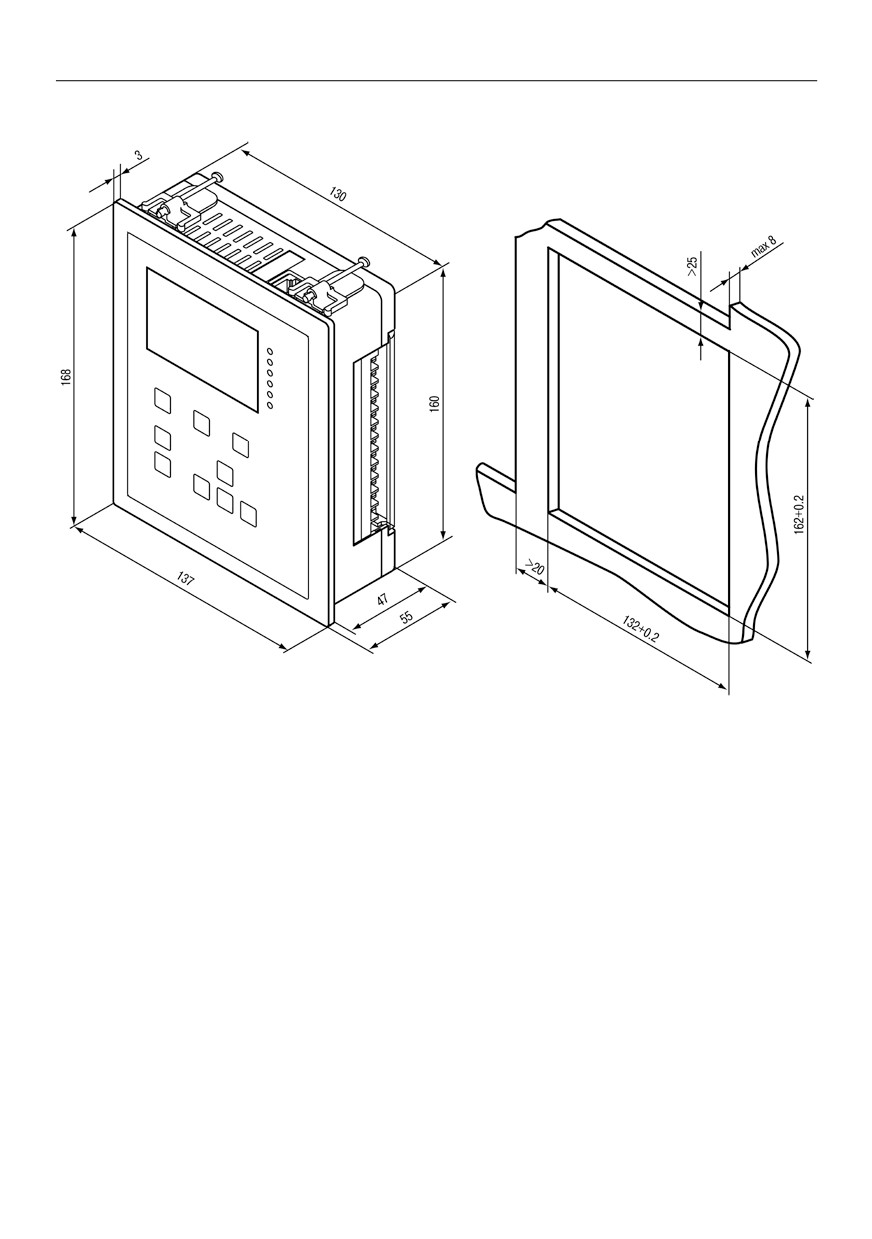

предназначенном для крепления на щит управления. Габаритный и установочный

чертежи приведены в Приложении А.

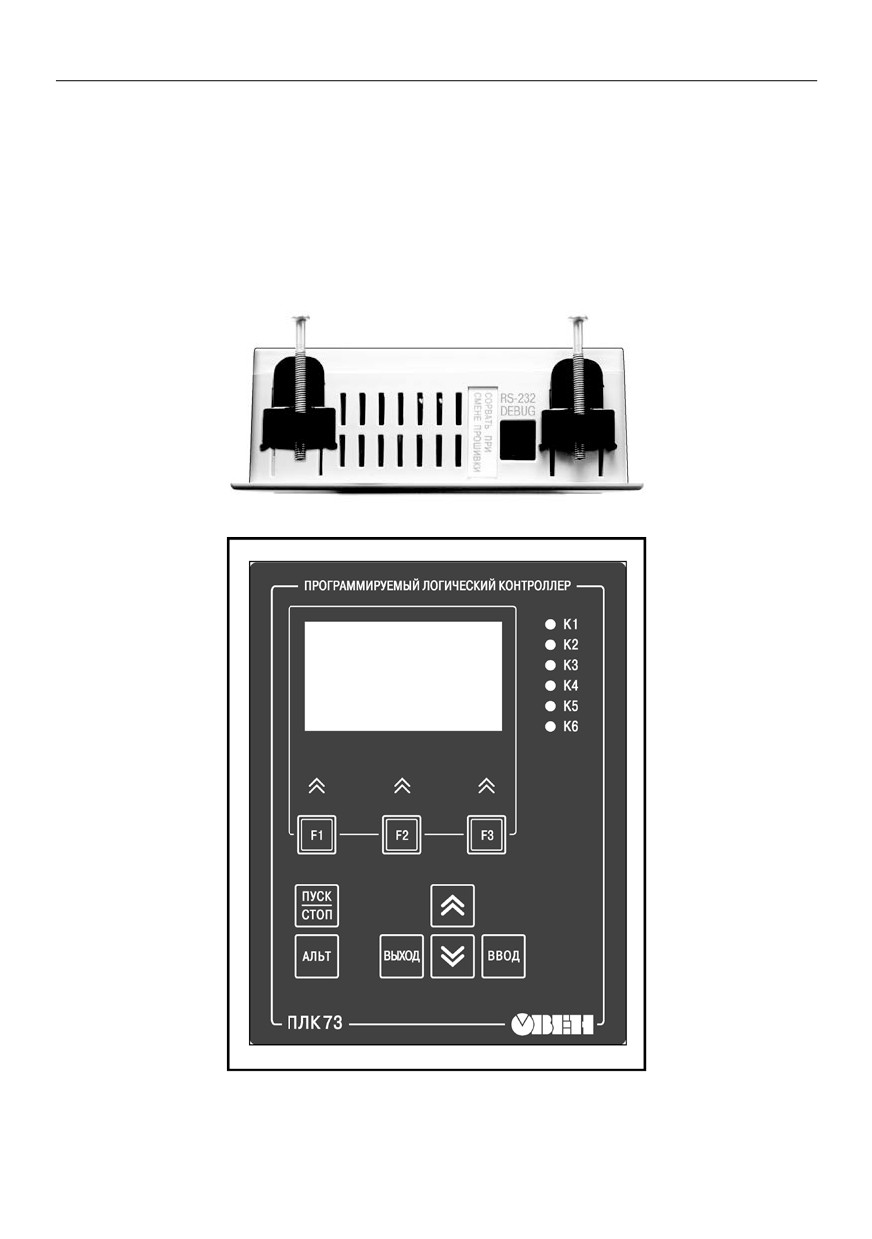

3.1.2 На рисунке 3.1 представлен контроллер ПЛК73, приведены разъемные со-

единения, элементы индикации и управления.

а) верхняя стенка корпуса

б) лицевая панель корпуса

17

3 Устройство и особенности конструкции

в) задняя стенка корпуса

Рисунок 3.1 - Контроллер ПЛК73

Разъемные соединения, элементы индикации и управления

3.1.3 На лицевой (передней) панели корпуса расположены элементы индикации

и управления (см. рисунок 3.1 б), на верхней и нижней стенках корпуса расположены

защелки крепления прибора на щит управления. На верхней и задней стенках корпу-

са рационально (удобно для пользования) размещены разъемные соединения кон-

троллера, через которые осуществляется подключение всех внешних связей.

Примечание - Открывать корпус для подключения внешних связей не требуется.

3.1.4 На верхней стенке корпуса располагаются:

− порт интерфейса RS-232 DBGU (подробнее см. п. 3.6.4), предназначенный

для связи со средой CoDeSys и программой тиражирования, а также для об-

новления встроенного программного обеспечения контроллера. К порту RS-

232 DBGU подсоединяется кабель «КС1», входящий в комплект поставки

ПЛК. Схема кабеля приведена в Приложении В;

− движковый DIP-переключатель, используемый только при обновлении

встроенного программного обеспечения контроллера, может быть заклеен

наклейкой.

18

3 Устройство и особенности конструкции

3.1.5 На задней стенке корпуса располагаются:

− клеммные колодки для подсоединения цепей питания (сети), клеммы

встроенного источника питания 24 В (выходное напряжение), который может

быть использован для питания активных аналоговых датчиков, дискретных

входов, аналоговых выходов;

− клеммные колодки для подсоединения восьми аналоговых входов;

− клеммные колодки для подсоединения восьми выходов;

− клеммные колодки для подключения восьми дискретных датчиков (входов);

− съемная клеммная колодка для подключения прибора МР1 (схема подклю-

чения приведена в Приложении Б);

При наличии установленной в контроллер «Интерфейсной платы ПИ73-

Х» (кроме «Интерфейсной платы ПИ73-0», входящей в комплект постав-

ки) в зависимости от ее исполнения на задней стенке корпуса располага-

ются:

− от нуля до двух съемных клеммных колодок для подсоединения кабеля свя-

зи по интерфейсу RS-485, подробнее см. п. 3.6.2;

− от нуля до двух разъемов для подсоединения кабеля связи по интерфейсу

RS-232, подробнее см. п. 3.6.1. В качестве кабеля связи может выступать

кабель «КС1», «КС2» или другие кабели, выполненные в соответствии с ре-

комендациями Приложения В.

3.1.6 Контроллер имеет встроенные аппаратные часы реального времени, пи-

тающиеся от автономного источника питания. Характеристики часов реального вре-

мени приведены в таблице 2.1.

О задании значения часов реального времени с помощью кнопок см. п. 7.2.

О замене источника питания часов реального времени см. раздел 9.

3.2 Функциональная схема

Функциональная схема контроллера представлена на рисунке 3.2.

19

3 Устройство и особенности конструкции

Рисунок 3.2 - Функциональная схема прибора

3.3 Цифровые входы

3.3.1 ПЛК73 имеет восемь цифровых (дискретных) входов. Контакты разъема

выведены на клеммы, см. рисунок 3.1 (в) (боковая клемма слева). Номера контактов

и расположение интерфейсных линий приведены в Приложении Б (рисунок Б.16) и

Приложении Г. Обработка значений с входов осуществляется пользовательской про-

граммой ПЛК.

3.3.2 Дискретные входы используются для:

− контроля состояния внешнего оборудования;

− диагностики работоспособности системы;

− подключения внешних устройств управления состоянием контроллера.

3.3.3 Дискретные входы предназначены для подключения контактных датчиков

типа «сухой контакт» или транзисторные ключи p-n-p-типа. В качестве датчиков типа

«сухой контакт» могут быть использованы различные выключатели, кнопки, концевые

выключатели, контакты реле и т.д.

20

3 Устройство и особенности конструкции

3.3.4 Сигналы на дискретные входы формируются в результате замыкания

(размыкания) внешних контактов.

3.3.5 Для дискретных входов можно задавать логику обработки и время задерж-

ки переключения дискретных входов. Подробнее о настройке дискретных входов см.

раздел «Конфигурирование области ввода-вывода ПЛК» в РП.

Внимание! Новые значения параметров логики обработки и время задержки

дискретных входов вступают в силу после перезагрузки прибора.

3.4 Аналоговые входы

3.4.1 Назначение

Контроллер имеет восемь аналоговых универсальных входов, осуществляющих:

− опрос значений с первичных преобразователей,

− обработку полученных данных и преобразование их в физические единицы,

− передачу данных в специальную область памяти - область входов, для

дальнейшего использования в пользовательской программе.

К аналоговым входам напрямую может подключаться широкий спектр датчиков

(общий список подключаемых датчиков приведен в таблице 2.2):

− термометры сопротивления, см. п. 3.4.2;

− термоэлектрические преобразователи (термопары), см. п. 3.4.3;

− активные преобразователи с выходным аналоговым сигналом в виде посто-

янного напряжения или тока), см. п. 3.4.4;

− резистивные датчики, см. п. 3.4.5.

Градуировки датчиков расположены в памяти прибора. Пользователю достаточ-

но просто указать тип подключаемого датчика. Выбор подключаемого датчика,

настройка опроса датчиков и получение результатов производится с ЖКИ или из

среды CoDeSys. Подробнее о настройке см. раздел «Конфигурирование области

ввода-вывода ПЛК» в РП.

Важно: В случае возникновения ошибки измерения (обрыв, КЗ…) расшифровки

кодов ошибок и рекомендации по действиям пользователя см. Приложение Е.

Время опроса одного датчика приведено в таблице 2.1.

Опрос датчиков и обработка их сигналов измерительным устройством осуществ-

ляется последовательно по замкнутому циклу.

Включение любого датчика в список опроса производится автоматически после

задания типа. При установке параметра «Тип датчика» в значение «Нет датчика», -

датчик из списка опроса исключается. Подробнее об установке см. раздел «Конфигу-

рирование области ввода-вывода ПЛК» в РП.

Важно:

− если аналоговый вход не используется, то рекомендуется установить

настройку «Нет датчика» (подробнее см. раздел «Конфигурирование обла-

сти ввода-вывода ПЛК» в РП);

21

3 Устройство и особенности конструкции

− к прибору в любой последовательности к любым входам подключаются лю-

бые типы датчиков;

− при использовании активных датчиков следует иметь в виду, что «минусо-

вые» клеммы аналоговых входов в ПЛК73 объединены между собой;

− запрещена подача напряжения, превышающего 1 В, на любой из аналоговых

входов, т.к. это может вывести прибор из строя. Датчики с выходным сигна-

лом 0(4)...20 мА требуют обязательного подключения дополнительного ре-

зистора.

3.4.2 Термометры сопротивления

Термометры сопротивления применяются для измерения температуры окружа-

ющей среды в месте установки датчика. Принцип действия таких датчиков основан

на существовании у ряда металлов воспроизводимой и стабильной зависимости ак-

тивного сопротивления от температуры. В качестве материала для изготовления ТС

в промышленности чаще всего используется специально обработанная медная или

платиновая проволока. Выходные параметры ТС определяются их номинальными

статическими характеристиками, стандартизованными ГОСТ Р 8.625-2006.

Основными параметрами НСХ являются: начальное сопротивление датчика R0,

измеренное при температуре 0 °С, температурный коэффициент сопротивления α,

определяемый как отношение разницы сопротивлений датчика, измеренных при

температуре 100 и 0 °С, к его сопротивлению, измеренному при 0°C (R0), деленное

на 100 °C и округленное до пятого знака после запятой. В связи с тем, что НСХ тер-

мометров сопротивления - функции нелинейные (для датчиков с медной проволокой

- в области отрицательных температур, а для датчиков с платиновой проволокой -

во всем температурном диапазоне), в контроллере предусмотрена линеаризация

результатов измерений.

Во избежание влияния сопротивления соединительных проводов на результаты

измерения температуры, подключение датчика к контроллеру следует производить

по трехпроводной схеме. При такой схеме к одному из выводов ТС подключаются

одновременно два провода, соединяющих его с контроллером, а к другому выводу -

третий соединительный провод. Для полной компенсации влияния соединительных

проводов на результаты измерений необходимо, чтобы их сопротивления были рав-

ны друг другу.

Примечание - Возможно подключение 1000-омных ТС также по двухпро-

водной схеме (например, с целью использования уже имеющихся на объекте

линий связи). Однако при этом отсутствует компенсация сопротивления со-

единительных проводов и поэтому может наблюдаться некоторая зависимость

показаний прибора от колебаний температуры проводов. При использовании

двухпроводной схемы при подготовке прибора к работе выполняются дей-

ствия, указанные в Приложении Ж. Схемы подключения к контроллеру анало-

говых датчиков приведены в Приложении Б.

3.4.3 Термоэлектрические преобразователи (термопары)

Термоэлектрические преобразователи (термопары), также применяются для из-

мерения температуры. Термопары, в отличие от термометров сопротивления, обла-

дают меньшими габаритами чувствительного элемента и, как следствие, меньшей

22

3 Устройство и особенности конструкции

теплоемкостью и большим быстродействием, а также имеют более широкий диапа-

зон измеряемых температур. Их использование ограничивается более низкой точно-

стью измерения, большей стоимостью, необходимостью подключения к прибору с

использованием специальных термокомпенсационных проводов, низкой максималь-

но допустимой длиной подключения, а также низкой помехозащищенностью линий

связи датчик - прибор.

Принцип действия ТП основан на эффекте Зеебека, в соответствии с которым

нагревание точки соединения двух разнородных проводников вызывает на противо-

положных концах этой цепи возникновение электродвижущей силы - термоЭДС. Ве-

личина термоЭДС изначально определяется химическим составом проводников и

зависит от температуры нагрева.

НСХ термопар различных типов стандартизованы ГОСТ Р 8.585-2001. Так как

характеристики всех ТП в той или иной степени являются нелинейными функциями,

в контроллере предусмотрены средства для линеаризации показаний. Точка соеди-

нения разнородных проводников называется рабочим спаем ТП, а их концы - сво-

бодными концами или, иногда, холодным спаем. Рабочий спай ТП располагается в

месте, выбранном для контроля температуры, а свободные концы подключаются к

измерительному контроллеру. Если подключение свободных концов непосредствен-

но к контактам ПЛК73 не представляется возможным (например, из-за их удаленно-

сти друг от друга), то соединение ТП с контроллером необходимо выполнять при

помощи компенсационных термоэлектродных проводов или кабелей, с обязатель-

ным соблюдением полярности их включения. Необходимость применения таких про-

водов обусловлена тем, что ЭДС термопары зависит не только от температуры ра-

бочего спая, но также и от температуры ее свободных концов, величину которой кон-

тролирует встроенный в контроллер датчик. При этом использование термоэлек-

тродных кабелей позволяет увеличить длину проводников термопары и «перенести»

ее свободные концы к клеммнику ПЛК73.

Внимание! Для работы с контроллером могут быть использованы только ТП с

изолированными и незаземленными рабочими спаями, так как отрицательные выво-

ды их свободных концов объединены между собой внутри ПЛК73.

3.4.4 Активные преобразователи

Активные преобразователи с выходным аналоговым сигналом применяются в

соответствии с назначением датчика для измерения различных физических пара-

метров. Выходными сигналами таких датчиков могут быть изменяющееся по линей-

ному закону напряжение постоянного тока и величина самого тока.

Питание активных токовых датчиков должно осуществляться от внешнего или

встроенного блока питания 24 ±3 В.

Подключение датчиков с выходным сигналом в виде постоянного напряжения

(0…1,0 В) может осуществляться непосредственно к входам контроллера, а датчиков

с выходным сигналом в виде тока - только после установки шунтирующего резистора

сопротивлением 100 Ом (погрешность не более 0,1 %). В качестве шунта рекоменду-

ется использовать высокостабильные резисторы с минимальным значением темпе-

ратурного коэффициента сопротивления, например С2-29В.

Примечание - При работе с активными преобразователями в приборе осу-

ществляется масштабирование шкалы измерения. После масштабирования контро-

23

3 Устройство и особенности конструкции

лируемые физические величины отображаются непосредственно в единицах их из-

мерения (атмосферах, килопаскалях, метрах и т. д.).

Для каждого такого датчика необходимо установить диапазон измерения:

− нижняя граница диапазона измерения соответствует минимальному уровню

выходного сигнала датчика;

− верхняя граница диапазона измерения соответствует максимальному уров-

ню выходного сигнала датчика.

Внимание! При использовании активных датчиков следует иметь в виду, что

«минусовые» клеммы аналоговых входов в ПЛК73 объединены между собой.

3.4.5 Резистивные датчики

Датчики резистивного типа используются в некоторых запорно-регулирующих

клапанах в качестве датчика положения. В датчиках этого типа в качестве чувстви-

тельного элемента используется резистор переменного сопротивления, ползунок

которого механически связан с регулирующей частью исполнительного механизма.

Также они могут подключаться к контроллеру в качестве эмулятора реальных

датчиков температуры для организации стендов или отладочных макетов.

Контроллер ПЛК73 способен обрабатывать сигналы датчиков резистивного типа

двух вариантов исполнения - с сопротивлением до 900 Ом и до 2 Ком.

Внимание! Для выявления сигнала короткого замыкания резистора или провод-

ки, контроллер считает сигнал ниже 40 Ом коротким замыканием.

3.5 Выходные устройства

Выходные устройства предназначены для передачи выходного управляющего

сигнала на исполнительные механизмы.

Контроллер имеет до 8 встроенных выходных устройств. ВУ могут быть двух ти-

пов: дискретные и аналоговые. Типы выходных устройств определяются на стадии

заказа прибора.

Типы ВЭ и их характеристики приведены в разделе 2. Схемы подключения ВУ

приведены в Приложении Б.

Дискретное ВУ - электромагнитное реле, транзисторная оптопара, оптосими-

стор, твердотельное реле - используется для управления (включения/выключения)

нагрузкой либо непосредственно, либо через более мощные управляющие элемен-

ты, такие как пускатели, твердотельные реле, тиристоры или симисторы.

Электромагнитное реле (выход «Р») предназначено для коммутации силовых це-

пей напряжением не более 250 В и рабочим током не более 8 А (см. рисунок Б.10).

Транзисторная оптопара (выход «К») применяется, как правило, для управле-

ния низковольтным реле (не более 60 В при токе не более 400 мА). Во избежание

выхода из строя транзистора из-за большого тока самоиндукции параллельно обмот-

ке внешнего реле необходимо устанавливать диод VD1 (см. рисунок Б.11).

24

3 Устройство и особенности конструкции

Транзисторный ключ (выход «Т») предназначен для прямого подключения к

прибору в качестве нагрузки твердотельного реле (выходное напряжение от 4 до 6 В,

постоянный ток не более 25 мА) (см. рисунок Б.14).

Внимание - Максимальная длина соединительного кабеля между прибором с

выходом Т и твердотельным реле не должна превышать 3 м.

Оптосимистор (выход «С») имеет внутреннюю схему перехода через ноль и

включается в цепь управления мощного симистора или пары встречно-параллельно

включенных тиристоров через ограничивающий резистор R1 (см. рисунки Б.12, Б.13).

Величина сопротивления резистора определяет ток управления симистора. Нагру-

зочная способность выхода - ток не более 50 мА при переменном напряжении не

более 250 В.

Для предотвращения пробоя тиристоров из-за высоковольтных скачков напря-

жения в сети к их выводам рекомендуется подключать фильтрующую RC цепочку

(R2C1).

Дискретное ВУ («Р», «К», «С», «Т») имеет два мгновенных состояния: «вкл.» и

«выкл.». Выходы могут быть также запрограммированы на работу в качестве генера-

торов ШИМ. Характеристики генерируемых импульсов представлены в таблице 3.1.

Таблица 3.1

Режим работы

Характеристики

дискретного выхода

Простой дискретный выход

Частота импульсов не более 1,5 кГц,

определяется длительностью цикла ПЛК

ШИМ

Период от 10 мс до 36 с, точность при длительности

периода от 10 до 50 мс составляет 0,2 %,

при длительности свыше 50 мс составляет 0,1 %

Аналоговое ВУ представляет собой цифро-аналоговый преобразователь, поз-

воляющий формировать аналоговый сигнал постоянного тока или напряжения.

Формирователь токового сигнала (выход И) преобразует на активной

нагрузке Rн значение на выходе в токовый сигнал 4...20 мА (см. рисунок 3.3).

Рисунок 3.3 - Схема подключения нагрузки к ВУ типа «И»

ВУ питается от внешнего либо встроенного источника питания постоянного

напряжения. Сопротивление нагрузки Rн зависит от напряжения источника питания

25

3 Устройство и особенности конструкции

Uп и выбирается из графика (см. рисунок 3.4). В том случае, если для измерения

токового сигнала используется измерительный шунт Rи и его номинал меньше необ-

ходимого сопротивления нагрузки, используется добавочный ограничивающий рези-

стор Rогр, сопротивление которого вычисляется из соотношения:

Rогр = Rн - Rи

Типовые соотношения: Uп = 12 В, Rн = Rи = 100 Ом; Uп = 24 В, Rн = 700 Ом (Rи

= 100 Ом, Rогр = 620 Ом).

Внимание!

1

Напряжение источника пи-

тания ЦАП не должно быть

более 30 В.

2

Допускается применение

резистора с величиной со-

противления, отличающейся

от рассчитанной не более

чем на ± 10%.

Формирователь сигнала по-

стоянного напряжения (выход У)

преобразует значение на выходе в

сигнал напряжения 0…10 В. Сопро-

Рисунок 3.4 - График зависимости Rн (Uп)

тивление нагрузки Rн, подключаемой

к ЦАП, должно быть в диапазоне от 2

до 10 кОм. Выходы «У» питаются от встроенного источника питания и все гальвани-

чески связаны между собой и со встроенным источником питания 24В (рисунок Б.8).

Аналоговое управление осуществляется по прямо-пропорциональному закону

(т.е. 4 мА или 0 В соответствует выходному сигналу «0», а 20 мА или 10 В соответ-

ствует выходному сигналу «1»).

Параметр Безоп.сост.{N} определяет состояние соответствующего ВУ, когда

основная программа не функционирует (загрузка прибора, «зависание» и т.д.). Ис-

пользуется для поддержания определенного уровня сигнала на ВУ в аварийном ре-

жиме контроллера. Задается в долях единицы с точностью 0,001. Используется как

для аналоговых, так и для дискретных ВУ.

Параметры ВУ можно устанавливать в ручном режиме управления с передней

панели или по сети. При этом необходимо предусмотреть средства прекращения

управления ВУ из пользовательской программы, т.к. в противном случаи введенное в

режиме ручного управления значение будет заменено значением из пользователь-

ской программы.

Подробное описание параметров, определяющих работу выходных элементов,

приведено в разделе «Конфигурирование области ввода-вывода ПЛК» в РП.

В контроллере ПЛК73 предусмотрено расширение количества выходных эле-

ментов, используя модуль МР1, подключаемый к контроллеру по специальному ин-

терфейсу. Расположение интерфейса показано на рисунке 3.1 (внизу задней стенки

корпуса - четырехконтактная съемная клемма). Подробнее о работе с модулем МР1

см. п. 3.6.3.

26

3 Устройство и особенности конструкции

3.6 Интерфейсы связи

В контроллере ПЛК73 может быть установлена интерфейсная плата с модулями

интерфейсов RS-485 и RS-232 для организации работы по стандартным протоколам

ОВЕН и ModBus, в базовой комплектации интерфейсов RS-485 и RS-232 нет. Ин-

формация по заказу дополнительных интерфейсных плат приведена во введении к

настоящему руководству, а инструкция по установке интерфейсной платы в Прило-

жении И.

Интерфейс RS-232 DBGU предназначен для связи со средой

программирования CoDeSys, с программой тиражирования, а также для обновления

встроенного программного обеспечения контроллера.

3.6.1 Интерфейс RS-232

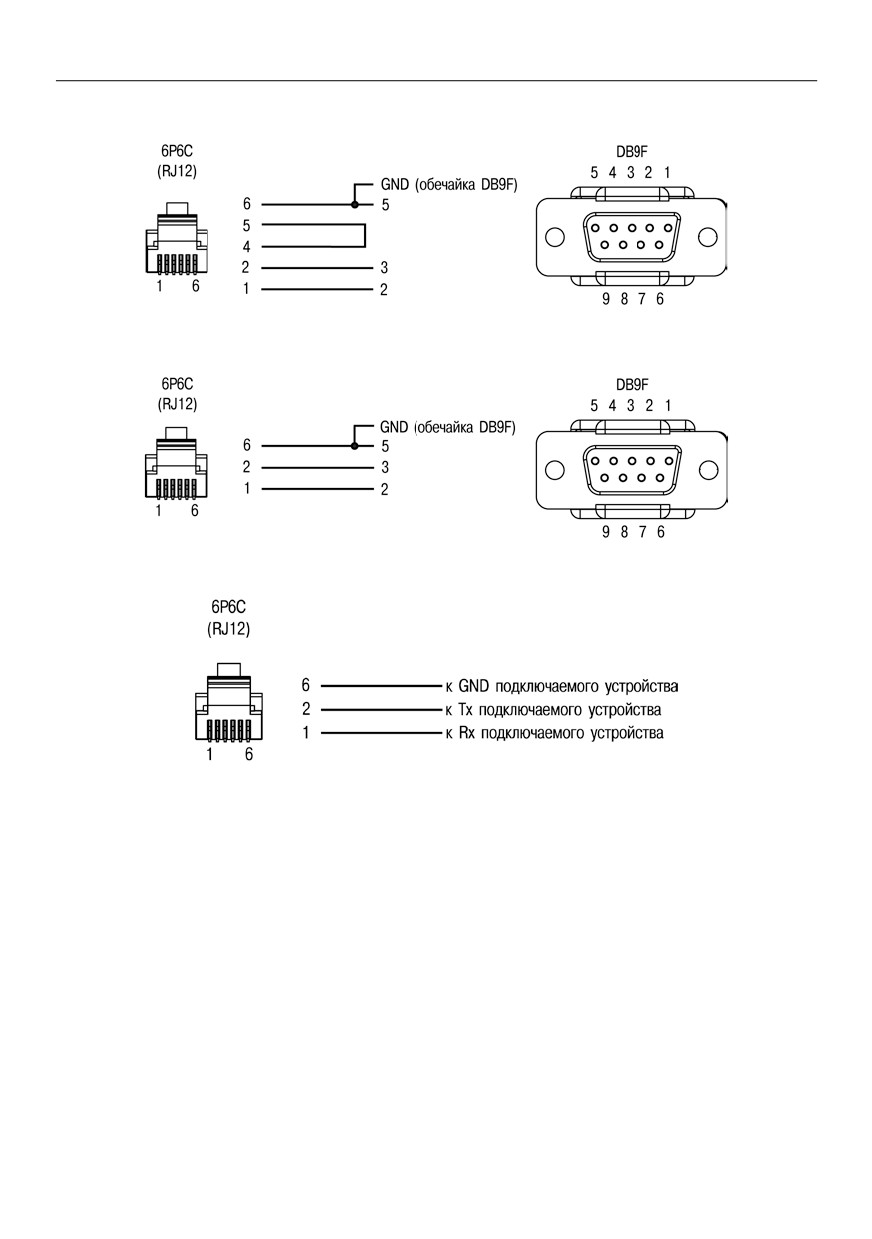

Контроллер может иметь от нуля до двух встроенных портов RS-232 (тип разъ-

ема: RJ12). Схемы расположения интерфейсных линий в разъемах представлены в

Приложении В.

Порт предназначен для организации связи с OPC-сервером, а также с другими

устройствами по интерфейсу RS-232 по протоколам: ОВЕН и ModBus в режимах

Master или Slave.

Для связи контроллера с ПК с программой тиражирования, а также для подклю-

чения к контроллеру других устройств с интерфейсом RS-232 (внешней панели опе-

ратора, расходомеров, электросчетчиков, считывателей штрих-кодов) используется

кабель КС2, который необходимо подключить к контроллеру до включения питания

контроллера. Схема кабеля приведена в Приложении В на рисунке В.2.

По умолчанию порт настроен на работу в режиме Slave. Контроллер, анализируя

запрос, автоматически определяет протокол, и формирует ответ по заданному про-

токолу.

При работе в режиме Slave настройки порта задаются с ЖКИ и из сре-

ды CoDeSys (см. раздел «Конфигурирование области ввода-вывода ПЛК» в РП).

По умолчанию порт RS-232 имеет следующие сетевые настройки:

− скорость: 115200 бит/с;

− длина слова данных: 8 бит;

− контроль четности: отсутствует;

− адрес: 16.

Список параметров, которые можно опросить, и действия при добавлении пара-

метров для опроса см. раздел «Конфигурирование области ввода-вывода ПЛК» в РП.

Перевод интерфейса RS-232 в режим Master и дальнейшая работа в этом режи-

ме осуществляется с помощью специализированных библиотек функциональных

блоков, подключенных и используемых при создании пользовательской программы в

среде программирования «CoDeSys». Настройки интерфейса задаются в функциях

библиотеки, см. руководства по применению библиотек программных компонентов

для ОВЕН ПЛК в части описания интерфейса библиотеки функциональных блоков

для работы с протоколом ModBus и интерфейса библиотеки функциональных блоков

для работы с протоколом Овен.

Если порт RS-232 настроен для работы в режиме Master и требуется связаться

по нему в режиме Slave, то следует при включении питания ПЛК удерживать нажатой

кнопку «ПУСК/СТОП», - это останавливает запуск пользовательской программы и

перевод порта в режим Master.

27

3 Устройство и особенности конструкции

3.6.2 Интерфейс RS-485

Контроллер может иметь от нуля до двух встроенных портов RS-485. Контакты

разъема выведены на съемные двухконтактные клеммы на задней панели корпуса

прибора. Названия контактов и расположение интерфейсных линий приведены в

Приложении Б на рисунке Б.16.

Порт предназначен для организации связи с OPC-сервером, а также с другими

устройствами по интерфейсу RS-485 по протоколам: ОВЕН и ModBus в режимах

Master или Slave.

Для подключения к ПЛК других устройств с интерфейсом RS-485 (внешней пане-

ли оператора, расходомеров, электросчетчиков, считывателей штрих-кодов) исполь-

зуется кабель «витая пара».

По умолчанию порт настроен на работу в режиме Slave. Контроллер, анализируя

запрос, автоматически определяет протокол, и формирует ответ по заданному про-

токолу.

При работе в режиме Slave настройки порта задаются с ЖКИ и из сре-

ды CoDeSys (см. раздел «Конфигурирование области ввода-вывода ПЛК» в РП).

По умолчанию порт RS-485 имеет следующие сетевые настройки:

− скорость: 115200 бит/с;

− длина слова данных: 8 бит;

− контроль четности: отсутствует;

− адрес: 16.

Список параметров, которые можно опросить, и действия при добавлении пара-

метров для опроса см. раздел «Конфигурирование области ввода-вывода ПЛК»

в РП.

Перевод интерфейса RS-485 в режим Master и дальнейшая работа в этом режи-

ме осуществляется с помощью специализированных библиотек функциональных

блоков, подключенных и используемых при создании пользовательской программы в

среде программирования «CoDeSys». Настройки интерфейса задаются в функциях

библиотеки, см. руководства по применению библиотек программных компонентов

для ОВЕН ПЛК в части описания интерфейса библиотеки функциональных блоков

для работы с протоколом ModBus и интерфейса библиотеки функциональных блоков

для работы с протоколом Овен.

Если порт RS-485 настроен для работы в режиме Master и требуется связаться

по нему в режиме Slave, то следует при включении питания ПЛК удерживать нажатой

кнопку «ПУСК/СТОП», - это останавливает запуск пользовательской программы и

перевод порта в режим Master.

3.6.3 Интерфейс связи с модулем МР1

Интерфейс предназначен для подключения к контроллеру модуля МР1 по внут-

ренней шине, что позволяет увеличить количество выходных устройств на 8 дис-

кретных (ключевых) выходных устройств в различных комбинациях:

− электромагнитное реле 4 А, 220 В;

− транзисторные оптопары 400 мА, 60 В;

− симисторные оптопары 0,5 А, 250 В;

− для управления твердотельным реле 4...6 В, 50 мА.

Схема подключения модуля МР1 к контроллеру ПЛК73 представлена в Прило-

жении Б на рисунке Б.15.

28

3 Устройство и особенности конструкции

Переключение состояний выходных устройств МР1 может осуществляться не

чаще, чем 13,5 раз в секунду.

ВАЖНО! Так как у МР1 нет безопасного состояния выходных элементов и

он находится под управлением ПЛК73, то к прибору МР1 следует подключать

оборудование, не отвечающее за важные процессы.

ВАЖНО! Питание ПЛК73 и МР1 должно осуществляться от одного источни-

ка питания, для того, чтобы при отключении питания оно пропало на обоих

приборах и прибор МР1 не остался без управления.

3.6.4 Интерфейс связи RS-232 DBGU

Контроллер имеет встроенный порт RS-232 DBGU (тип разъема: RJ12).

Порт предназначен для:

-

связи контроллера со средой программирования CoDeSys;

-

смены встроенного программного обеспечения контроллера на новую вер-

сию, либо восстановления встроенного программного обеспечения при

нарушениях работы контроллера.

-

связи контроллера с программой тиражирования. Подробнее о программе

тиражирования см. раздел «Программа тиражирования» в РП;

Для связи контроллера со средой программирования CoDeSys используется ка-

бель КС1 (поставляется в комплекте с контроллером), который необходимо подклю-

чить к ПЛК до включения питания. Схема кабеля приведена в Приложении В на ри-

сунке В.1.

Для смены программного обеспечения контроллера может быть использован ка-

бель КС1.

Внимание!

1 Порт предназначен исключительно для сервисных целей. Запрещается под-

ключать к нему любые устройства на этапе наладки и эксплуатации, кроме

ПК для установки связи со средой программирования CoDeSys или с про-

граммой тиражирования или для смены программного обеспечения кон-

троллера.

2 При обновлении встроенного программного обеспечения время будет сбро-

шено, и его необходимо переустановить.

3 При обновлении встроенного программного обеспечения значения всех

конфигурационных параметров будут сброшены. После обновления необхо-

димо выполнить сброс EEPROM и сконфигурировать прибор заново.

4 Значения параметров, сохраненные программой тиражирования из старого

варианта встроенного программного обеспечения, записать (перенести) в

новый вариант будет невозможно. При необходимости использования зна-

чений параметров из старого варианта, необходимо сохранить прежнюю

конфигурацию при помощи программы тиражирования заново.

3.7 Человеко-машинный интерфейс

3.7.1 Жидкокристаллический индикатор

Контроллер имеет встроенный 4-х строчный 16-ти разрядный ЖКИ, позволяющий:

− отображать «состояние» входов и задавать значения выходов контроллера;

− отображать и редактировать значения параметров пользовательской про-

граммы;

29

3 Устройство и особенности конструкции

− визуально отслеживать изменение значений параметров пользовательской

программы.

Подробнее с ресурсами отображения можно ознакомиться в разделе «Исполь-

зование ЖКИ» РП и в руководстве по применению библиотек программных компо-

нентов для ОВЕН ПЛК в части описания функциональных блоков библиотек работы с

ЖКИ ПЛК73.

В ПЛК73 реализована возможность изменения яркости подсветки и контрастно-

сти индикатора, см. раздел «Конфигурирование области ввода-вывода ПЛК» в РП.

3.7.2 Встроенный звуковой излучатель

Контроллер имеет встроенный звуковой излучатель, позволяющий:

− сигнализировать о подключении питания к контроллеру;

− сигнализировать о нажатии пользователем кнопок на лицевой панели кон-

троллера,

− создавать специализированные программные средства сигнализации о про-

хождении процесса, обеспечивающие управление динамиком из пользова-

тельской программы.

Для управления звуковым излучателем используется библиотека ФБ Ow-

en_specific_tools.lib.

3.7.3 Клавиатура

Контроллер имеет встроенную клавиатуру с 9 кнопками: Пуск/Стоп, Выход, Альт,

Ввод, Вверх, Вниз, F1, F2, F3;

Кнопки могут использоваться для переключения между режимами индикации и

задания значений конфигурационных параметров, см. раздел 7 (Подробнее об этом

см. в РП).

Назначение кнопок F1, F2, F3 определяется программой пользователя, см. раз-

дел 7 (Подробнее об этом см. в РП).

С целью обращения внимания обслуживающего персонала на нажатие кнопок на

лицевой панели в контроллере предусмотрена функция «Звук», определяющая воз-

можность звуковой сигнализации по факту нажатия какой-либо кнопки пленочной

клавиатуры путем подачи сигнала встроенного звукового излучателя. Данная функ-

ция может быть отключена. Подробнее о включении \ отключении функции «Звук»

см. раздел «Конфигурирование области ввода-вывода ПЛК» в РП.

3.7.4 Встроенные светодиоды

Контроллер имеет 6 встроенных светодиодов: K1, K2, K3, K4, K5 и K6, которые

позволяют создавать специализированные программные средства сигнализации о

прохождении процесса, обеспечивающие управление светодиодами из пользова-

тельской программы. Подробнее см. раздел 7 (Подробнее об этом см. в РП).

30

4 Использование по назначению

4 Использование по назначению

Перед использованием контроллер ПЛК73 необходимо запрограммировать, т.е.

создать пользовательскую программу. После создания пользовательская программа

может быть сохранена в энергонезависимой памяти контроллера и запускаться на

выполнение после включения питания или перезагрузки, - см. раздел «Сохранение

программы в памяти контроллера» в РП.

Программирование осуществляется с помощью ПО CoDeSys 2.3. Для связи со сре-

дой программирования CoDeSys используется интерфейс RS-232 DBGU контролле-

ра, - см. раздел «Проект. Установка связи с ПЛК» в РП.

На рисунке 4.1 приведен пример подключения контроллера к ПК для программи-

рования через интерфейс RS-232. При этом используется кабель программирования

КС1, входящий в комплект поставки. Кабель включается в гнездо (RS-232 DBGU),

расположенное на верхней панели корпуса контроллера (см. рисунок 3.1). Ответная

часть кабеля подключается к СОМ-порту ПК.

Рисунок 4.1 - Вариант подключения к ПК для программирования контроллера

через порт RS-232 DBGU

Внимание! Подключение кабеля программирования КС1 осуществляется при

отключенном питании ПЛК73 и ПК (или хотя бы одного из этих устройств). Если от-

ключение питания контроллера и ПК невозможно, то в первую очередь кабель под-

ключается к ПЛК73, затем к СOM-порту ПК; предварительно следует коснуться ме-

31

4 Использование по назначению

таллической частью соединителя кабеля металлического корпуса COM-порта ПК для

выравнивания электрических потенциалов контроллера и ПК. Невыполнение этих

требований может привести к повреждению COM-порта ПК.

Подробно программирование контроллера описано в РП, представленном на

Время реакции входов/выходов

Время реакции зависит от типов применяемых входов/выходов. Аналитическое

выражение для определения времени полного отклика контроллера (Тоткл) имеет

вид:

Тоткл = Твх + 2Тцикла + Твых,

где Твх - время реакции входа на изменение физического сигнала (включая филь-

трацию). По умолчанию значения для цифровых входов

-

5,0 мс, для аналоговых

входов - 100 мс (в таблице 2.1 данный параметр называется, для цифрового входа

называется «Минимальная длительность импульса, воспринимаемого дискретным

входом»);

Тцикла - время цикла ПЛК. Установленное значение по умолчанию - 1 мс (ста-

билизированное). Настраивается в окне «Конфигурация ПЛК (PLC Configuration)» ПО

CoDeSys. Длительность цикла можно узнать, подключив модуль статистики,

- он

подробно описан в РП;

Твых - задержка на срабатывание выхода. Значения для релейных выходов

-

50 мс; для обычных транзисторных выходов - 20 мс (в таблице 2.1 данный параметр

называется «Время переключения из состояния «0» в состояние «1» и обратно»).

Примеры расчета времени полного отклика контроллера для разных вариантов

использования входов и выходов приведены ниже.

Пример 1: максимально быстрый отклик может быть реализован при использо-

вании цифровых входов и транзисторных выходов при установленном минимальном

значении времени цикла ПЛК:

Тоткл = Твх + 2Тцикла + Твых = 5 + 2 × 0,25 + 20 = 25,5 мс

Пример 2: наиболее медленный отклик может быть реализован при использо-

вании аналоговых входов и выходов при установленном фиксированном значении

(по умолчанию) времени цикла ПЛК:

Тоткл = Твх + 2Тцикла + Твых = 100 + 2 × 1 + 100 = 202 мс

Цифровой фильтр для входных аналоговых сигналов

Для ослабления влияния внешних импульсных помех на эксплуатационные ха-

рактеристики контроллера в программу его работы введена цифровая фильтрация

результатов измерений. Фильтрация осуществляется независимо для каждого ана-

логового входа, задается параметрами «Пост. Фильтра» и «Полоса фильтра». Филь-

трация проводится в два этапа.

32

4 Использование по назначению

На первом этапе фильтрации из текущих измерений входных параметров от-

фильтровываются значения, имеющие явно выраженные «провалы» или «выбросы».

Для этого в контроллере осуществляется непрерывное вычисление разности между

результатами двух последних измерений одного и того же входного параметра, вы-

полненных в соседних циклах опроса, и сравнение ее с заданным предельным от-

клонением. Если вычисленная разность превышает заданный предел, то результат,

полученный в последнем цикле опроса, считается недостоверным, дальнейшая об-

работка его приостанавливается и производится повторное измерение. Если недо-

стоверный результат был вызван воздействием помехи, то повторное измерение

подтвердит этот факт, и ложное значение аннулируется.

Такой алгоритм обработки результатов измерений позволяет защитить контрол-

лер от воздействия единичных импульсных и коммутационных помех, возникающих

на производстве при работе силового оборудования.

Величина предельного отклонения результатов двух соседних измерений зада-

ется пользователем в параметре «Полоса фильтра» индивидуально для всех датчи-

ков в единицах измеряемых ими физических величин.

В общем случае при выборе «Полосы фильтра» следует иметь в виду, что чем

меньше ее заданное значение, тем лучше помехозащищенность аналогового входа,

но при этом (из-за возможных повторных измерений) хуже реакция контроллера на

быстрое фактическое изменение входного параметра. Во избежание повторных из-

мерений при задании «Полосы фильтра» следует руководствоваться максимальной

скоростью изменения контролируемого параметра, а также рассчитанной (см. табли-

цу 2.1) периодичностью опроса. При необходимости данный фильтр может быть от-

ключен установкой в параметре «Полоса фильтра» значения «0».

На втором этапе фильтрации осуществляется сглаживание (демпфирование)

полученных на первом этапе результатов измерений в случае их возможной оста-

точной флуктуации.

Передаточная функция звена, осуществляющего преобразование входного сиг-

нала на этом этапе фильтрации, по своим параметрам соответствует фильтру низких

частот первого порядка с постоянной времени τ.

При поступлении на вход такого фильтра скачкообразного сигнала его выходной

сигнал через время, равное t, изменится на величину 0,64 от амплитуды скачка; че-

рез время, равное 2t, - на величину 0,88; через время, равное 3t, - на величину 0,95

и т.д. по экспоненциальному закону.

«Постоянная времени фильтра» τ задается пользователем в секундах для всех

аналоговых входов при установке параметра «Пост. фильтра». При задании пара-

метра «Пост. фильтра» следует иметь в виду, что увеличение его значения улуч-

шает помехозащищенность аналоговых входов, но одновременно увеличивает его

инерционность. Реакция контроллера на быстрые изменения входной величины за-

медляется.

При необходимости данный фильтр может быть отключен установкой в пара-

метре «Пост. фильтра» значения «0». Временные диаграммы работы цифровых

фильтров представлены на рисунке 4.2.

33

4 Использование по назначению

Рисунок 4.2 - Временные диаграммы работы

цифровых фильтров показаний датчика

34

5 Меры безопасности

5 Меры безопасности

5.1 По способу защиты от поражения электрическим током контроллер ПЛК73

соответствует классу II по ГОСТ 12.2.007.0-75.

5.2 При эксплуатации и техническом обслуживании необходимо соблюдать тре-

бования ГОСТ 12.3.019-80, «Правил эксплуатации электроустановок потребителей»

и «Правил охраны труда при эксплуатации электроустановок потребителей».

5.3 Открытые контакты клемм контроллера при эксплуатации находятся под

напряжением величиной до 250 В. Любые подключения к контроллеру и работы по

его техническому обслуживанию производятся только при отключенном питании кон-

троллера и подключенных исполнительных механизмов.

5.4 Не допускается попадание влаги на контакты выходных соединителей и

внутренние элементы контроллера. Запрещается использование контроллера при

наличии в атмосфере кислот, щелочей, масел и иных агрессивных веществ.

5.5 Подключение, регулировка и техническое обслуживание контроллера ПЛК73

должны производиться только квалифицированными специалистами, изучившими

настоящее руководство по эксплуатации.

35

6 Монтаж и подготовка к работе

6 Монтаж и подготовка к работе

6.1 Установка контроллера

6.1.1 При монтаже контроллеров необходимо учитывать меры безопасности,

представленные в разделе 5.

6.1.2 При монтаже для контроллера предварительно подготавливается место на

щите управления. Конструкция щита должна обеспечивать защиту контроллера от

попадания в него влаги, грязи и посторонних предметов.

Установка контроллера на щите управления осуществляется в следующей

последовательности:

1 Производится подготовка на щите места для установки контроллера в соот-

ветствии с размерами, приведенными в Приложении А.

2 Контроллер устанавливается на щите управления, используя для его крепле-

ния монтажные элементы, входящие в комплект поставки прибора.

3 Прибор вставляется в специально подготовленное отверстие на лицевой

панели щита (см. Приложение А).

4 Вставляются фиксаторы из комплекта поставки в пазы на верхней (см. рису-

нок 3.1) и нижней стенках прибора (аналогично рисунку 3.1).

5 Завинчиваются винты M4 x 35 из комплекта поставки в отверстиях каждого

фиксатора так, чтобы прибор был плотно прижат к лицевой панели щита.

6.2 Монтаж внешних связей

6.2.1 Общие требования к монтажным проводам

Для обеспечения надежности электрических соединений рекомендуется исполь-

зовать только многожильные медные кабели сечением не более 1,5 мм2, концы кото-

рых перед подключением необходимо зачистить на длину 5 мм, с таким расчетом,

чтобы срез изоляции плотно прилегал к клеммной колодке, т. е. чтобы оголенные

участки провода не выступали за ее пределы. Для гибкого (многожильного) провода

следует использоваться обжимные вилочные наконечники (например, типа НВИ1,5-3,

рисунок 6.2).

Рисунок 6.2 - Подготовка многожильного провода для монтажа с наконечником

36

6 Монтаж и подготовка к работе

Входные цепи управления:

Максимальное сечение проводов, подключаемых к клеммам при монтаже жест-

ким или гибким проводом - 1,5 мм2 (соответствует 16 AWG).

Минимальное сечение проводов, подключаемых к клеммам управления 0,25 мм2.

Цепи питания и выходные:

Максимальное сечение проводов, подключаемых к клеммам при монтаже жест-

ким или гибким проводом - 1,5 мм2 (или 2×0,75 мм2 для жесткого провода) (соответ-

ствует 16 AWG).

Минимальное сечение проводов, подключаемых к клеммам 0,25 мм2.

Клеммы контроллера следует затягивать с усилием 1,95 кг/см.

Внимание! Не следует укладывать сигнальные провода в один жгут или короб с

силовыми проводами. Для защиты цепей от влияния внешних наводимых помех ре-

комендуется применять экранированные кабели.

6.2.2 Подключение питания

6.2.2.1 Питание контроллера следует осуществлять от сетевого фидера, не свя-

занного непосредственно с питанием мощного силового оборудования. Во внешней

цепи рекомендуется установить выключатель, обеспечивающий отключение кон-

троллера от сети и плавкие предохранители на ток 1,0 А.

Питание каких-либо устройств от сетевых контактов контроллера запрещается.

Номера контактов подключения питания приведены в Приложении Г.

6.2.3 Подключение входов и выходов

6.2.3.1 Подключение источников сигналов и датчиков ко входам, а также под-

ключение исполнительных механизмов к выходам осуществляются в соответствии со

схемами, приведенными в Приложении Б.

6.2.3.2 Релейные и транзисторные выходы не имеют внутренней защиты от пе-

регрузки. По этой причине следует использовать элементы защиты, показанные на

рисунках Б.10, Б.11 (Приложение Б).

6.2.3.3 Для индуктивных нагрузок, например, при использовании контакторов

или магнитных клапанов, управляемых постоянным напряжением, необходимо все-

гда использовать безынерционные диоды. Эти диоды часто устанавливаются в

управляемые устройства заранее. Если же они не установлены, то необходимо

обеспечить их монтаж.

6.2.3.4 Если индуктивные нагрузки включаются релейными выходами с пере-

менным напряжением, следует предусмотреть RC-цепочку, снижающую пиковое

напряжение при включении нагрузки и, благодаря этому, защищающую контакты ре-

ле от повреждений при искровом разряде.

6.2.3.5 При использовании встроенного источника питания 24 В для питания ак-

тивных аналоговых датчиков, дискретных входов, аналоговых выходов следует учи-

тывать особенности применения:

а) питание выходов типа «У» всегда осуществляется от встроенного источника

питания, соединение линий питания производится при изготовлении кон-

троллера.

37

6 Монтаж и подготовка к работе

Примечание - Все выходы У и встроенный источник питания 24 В между со-

бой гальванически связаны.

б) суммарный потребляемый от источника ток не должен превышать 180 мА

(выход типа «И» потребляет не более 20,1 мА, выход типа «У» - не более 10

мА, дискретный вход - не более 9 мА).

Внимание! Не допускается питание от одного источника одновременно актив-

ных аналоговых датчиков, дискретных входов и датчиков, аналоговых выходов в лю-

бых комбинациях, так как в этом случае появляется гальваническая связь между ни-

ми.

6.2.4 Подключение датчиков

6.2.4.1 Схемы подключения датчиков к ПЛК73 приведены на рисунках Б.1 - Б.7 в

Приложении Б.

6.2.4.2 Подключение термометров сопротивления.

В ПЛК73 используется трехпроводная схема подключения термометров сопро-