поиск по сайту правообладателям

|

|

|

ТЕХНОЛОГІЯ БУДІВЕЛЬНОГО ВИРОБНИЦТВА

Для студентів напряму 0921 "Будівництво"

Навчально-методичний комплекс "Технологія будівельного виробництва" містить робочу програму, стисло викладено навчальний матеріал дисципліни, що поділений на змістові модулі і теми, питання та вправи для самоконтролю з кожної теми, методичні рекомендації до розрахунково-графічної роботи, список рекомендованої літератури.

Комплекс призначений для самостійного вивчення дисципліни в умовах кредитно-модульної організації навчального процесу студентами вищих навчальних закладів, які навчаються за напрямом 0921 "Будівництво".

ЗМІСТ

ПЕРЕДМОВА........................................................................................ ...................4 1. РОБОЧА ПРОГРАМА ДИСЦИПЛІНИ " Технологія будівельного виробництва " 5

2. КОРОТКИЙ ЗМІСТ

ОСНОВНИХ МОДУЛІВ ТА МЕТОДИЧНІ РЕКОМЕНДАЦІЇ Модуль 1. 1.1. Загальні відомості з технології будівельного виробництва...................................11 1.2. Основні положення по технології розробки грунту...............................................15 1.3. Розробка грунту механічним способом...................................................................19 1.4. Розробка грунту скреперами.....................................................................................26 1.5. Основні положення по технології процесів влаштування паль.............................32 1.6. Основні положення по технології процесів монолітного бетону та залізобетону.........................................................................................................................................40 1.7. Армування конструкцій............................................................................................51 1.8. Бетонування конструкцій.........................................................................................61 Модуль 2. 2.1. Основні положення по технології процесів мурування.........................................74 2.2. Різновиди мурування.................................................................................................82 2.3. Основні положення по технології монтажу будівельних конструкцій................88 2.4. Технологічні властивості монтажних механізмів, області їх застосування........96 2.5. Технологія процесів улаштування опоряджувальних покриттів.........................103 2.6. Личкування поверхонь.............................................................................................110 2.7. Влаштування покриттів підлог................................................................................116 3. МЕТОДИЧНІ РЕКОМЕНДАЦІЇ ДО САМОСТІЙНОЇ РОБОТИ..................... 124 4. ПРИКЛАДИ РОЗВ'ЯЗУВАННЯ ЗАДАЧ......................................................... 124

5. ЗАВДАННЯ ТА

РЕКОМЕНДАЦІЇ ДО ВИКОНАННЯ РОЗРАХУНКОВО-ГРАФІЧНОЇ 6. ВИДИ НАВЧАЛЬНОЇ РОБОТИ ТА ПРИНЦИПИ ЇХ ОЦІНЮВАННЯ............ 134 7. ТИПОВІ ЗАВДАННЯ ДЛЯ МОДУЛЬНИХ КОНТРОЛЬНИХ РОБІТ............. 135 8. ПЕРЕЛІК ОСНОВНИХ ТЕСТОВИХ ЗАВДАНЬ............................................. 139 9. ТИПОВІ ЗАВДАННЯ ДЛЯ ПІДСУМКОВОГО МОДУЛЬНОГО КОНТРОЛЮ 144 10. НАВЧАЛЬНО-МЕТОДИЧНЕ ЗАБЕЗПЕЧЕННЯ ДИСЦИПЛІНИ.................. 145 11. ІНФОРМАЦІЙНІ РЕСУРСИ........................................................................... 146

ПЕРЕДМОВА

Дисципліна " Технологія будівельного виробництва " містить сукупність знань щодо виконання тих чи інших процесів в будівництві, їх механізації, економічної та практичної доцільності ведення. Ця дисципліна ґрунтується на основі знань будівельних матеріалів, архітектури будівель та споруд, інженерної геодезії і геології та інших. В навчальних планах підготовки бакалаврів за напрямком „Будівництво” усіх будівельних спеціальностей значення дисципліни " Технологія будівельного виробництва " є надзвичайно важливим, оскільки жодну будівлю чи споруду не можна запроектувати і побудувати, а збудовану споруду вірно і ефективно експлуатувати та ремонтувати, не знаючи технології виконання робіт. Технологічна підготовка бакалаврів, спеціалістів та магістрів будівельного напряму має органічно поєднувати вивчення загальних теоретичних та практичних основ виконання кожного процесу в будівництві. Навчально-методичний комплекс з дисципліни " Технології будівельного виробництва " призначений для самостійної роботи студента в умовах дії кредитно-модульної системи організації навчального процесу. Інтерактивний комплекс навчально-методичного забезпечення дисципліни містить робочу програму, стисло викладений навчальний матеріал дисципліни, поділений на змістові модулі та теми, методичні рекомендації до самостійної роботи; типові завдання для модульних контрольних робіт. Це дає можливість студентам при вивченні курсу дисципліни отримати загальні відомості про конкретні матеріали, також набути навички розв'язання задач з технології. Наведені характерні задачі, пов'язані із визначенням тривалості виконання робіт в будівництві та визначення числа їх виконавців – механізмів та виконавців. До кожного типу задач наведені приклади їх розв'язання. В комплексі наведені необхідні методичні вказівки до виконання розрахунково-графічної роботи по розробці технологічних карт виконання будівельних робіт. При складанні інтерактивного комплексу використаний багаторічний досвід проведення навчально-методичної та науково-дослідницької роботи кафедрою технології будівельного виробництва. Даний комплекс базується на навчально-методичних матеріалах, представлених підручниками, посібниками, конспектами лекцій, методичними вказівками, підготовлених як співробітниками кафедри ТБВ протягом останніх років так і роботах провідних вчених України і близького зарубіжжя.

1. РОБОЧА ПРОГРАМА НАВЧАЛЬНОЇ ДИСЦИПЛІНИ

Робоча програма розроблена відповідно до "Освітньо-професійної програми" підготовки бакалавра, спеціаліста і магістра напряму "0921" спеціальності 6.092100 „Промислове та цивільне будівництво”„Теплогазопостачання і вентиляція”, „Технологія будівельних конструкцій, виробів і матеріалів”, „Міське будівництво і господарство”, „Автомобільні дороги і аеродроми”, чинної від 2004 р. Робоча програма затверджена на засіданні кафедри ТБВ, протокол № 10 від 21.06.2006 р. та методичною комісією факультету будівництва і архітектури, протокол № 4 від 23.06.2006 р.

1.1. Опис предмета навчальної дисципліни „ТЕХНОЛОГІЯ БУДІВЕЛЬНОГО ВИРОБНИЦТВА” Таблиця 1.1

1.2. Мета викладання дисципліни

Метою вивчення навчальної дисципліни є підготовка бакалавра-будівельника, який повинен знати: технології будівельного виробництва, теоретичні основи раціональних методів виконання будівельних процесів, способи і засоби ведення земляних робіт, монтажних, бетонних робіт, кам’яних робіт, оздоблювальних та спеціальних видів робіт з використанням нових сучасних матеріалів і технологій.

1.3. Програма навчальної дисципліни

ЗМІСТОВИЙ МОДУЛЬ 1

Тема 1. Загальні відомості з технології будівельного виробництва Будівельні процеси, їх зміст та структура, трудові ресурси будівельних процесів. Технічне нормування. Тарифна сітка та тарифні ставки. Карти трудових процесів. Технологічні карти. Види технологічних карт. Будова та структура технологічних карт.

Тема 2. Основні положення по технології розробки ґрунту Значення та процеси розробки ґрунту в сучасному будівництві. Ґрунти та їх технічні властивості. Підготовчі та допоміжні процеси. Водовідведення. Зниження рівня ґрунтових вод. Тимчасове кріплення стінок виїмок. Штучне закріплення ґрунтів заморожуванням, цементуванням, бітумізацією, хімічним, термічним, електричним та електрохімічним способами.

Тема 3. Розробка ґрунту механічним способом Загальні поняття про земляні споруди. Розробка ґрунту одноковшовим екскаватором. Визначення розмірів забою. Різновиди проходок. Планування ділянок екскаваторами. „Недобір” ґрунту. Розробка ґрунту екскаваторами безперервної дії.

Тема 4. Розробка ґрунту скреперами Розробка по схемі „смуга біля смуги” та „через смугу”. Планування ділянок скреперами. Розробка ґрунту бульдозерами. Змінна експлуатаційна продуктивність бульдозера та скрепера. Раціональні схеми роботи машини. Схеми різання ґрунту. Планування ділянок. Розробка ґрунту гідромеханічним методом.

Тема 5. Основні положення по технології процесів улаштування паль Види паль, призначення та область застосування. Склад палевих робіт, методи занурення паль. Занурення паль в мерзлі ґрунти, ростверкові та без ростверкові підвалини.

Тема 6. Основні положення по технології процесів монолітного бетону та залізобетону Бетон та залізобетон в сучасному будівництві. Область ефективного застосування монолітних конструкцій. Склад комплексного процесу. Призначення опалубки, її складові частини. Улаштування опалубки різних типів.

Тема 7. Армування конструкцій Зміст та структура технологічного процесу. Види арматури. Класи арматури. Армування не напнутих конструкцій. Склад процесу. Монтаж арматури, виконання її з’єднання. Напружене армування конструкцій. Методи напинання арматури.

Тема 8. Бетонування конструкцій Організаційні принципи приготування бетонної суміші. Транспортування бетонної суміші. Склад транспортного процесу. Методи подання бетонної суміші в конструкцію без проміжного та з проміжним розвантаженням. Ущільнення бетонної суміші.

ЗМІСТОВИЙ МОДУЛЬ 2

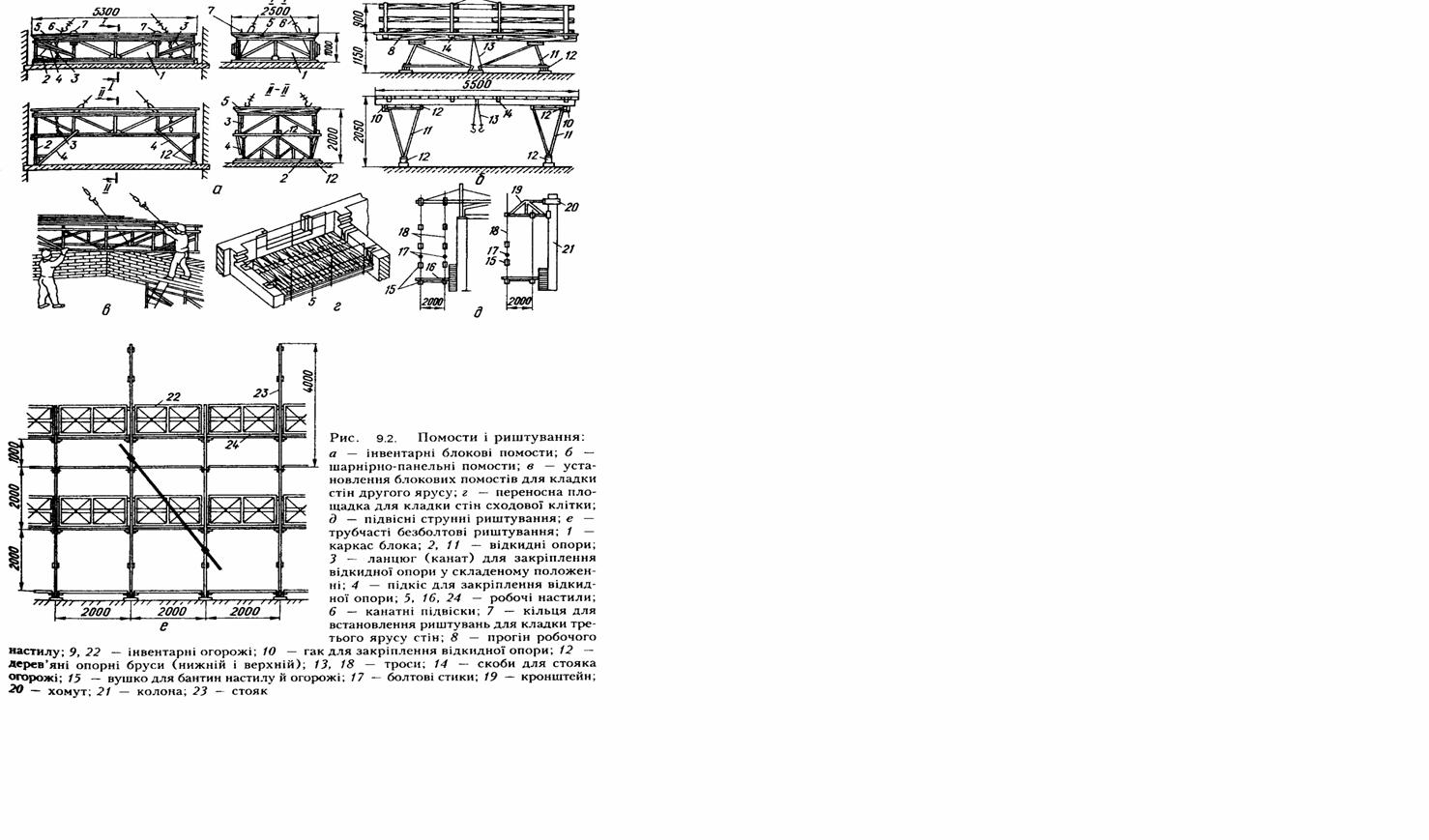

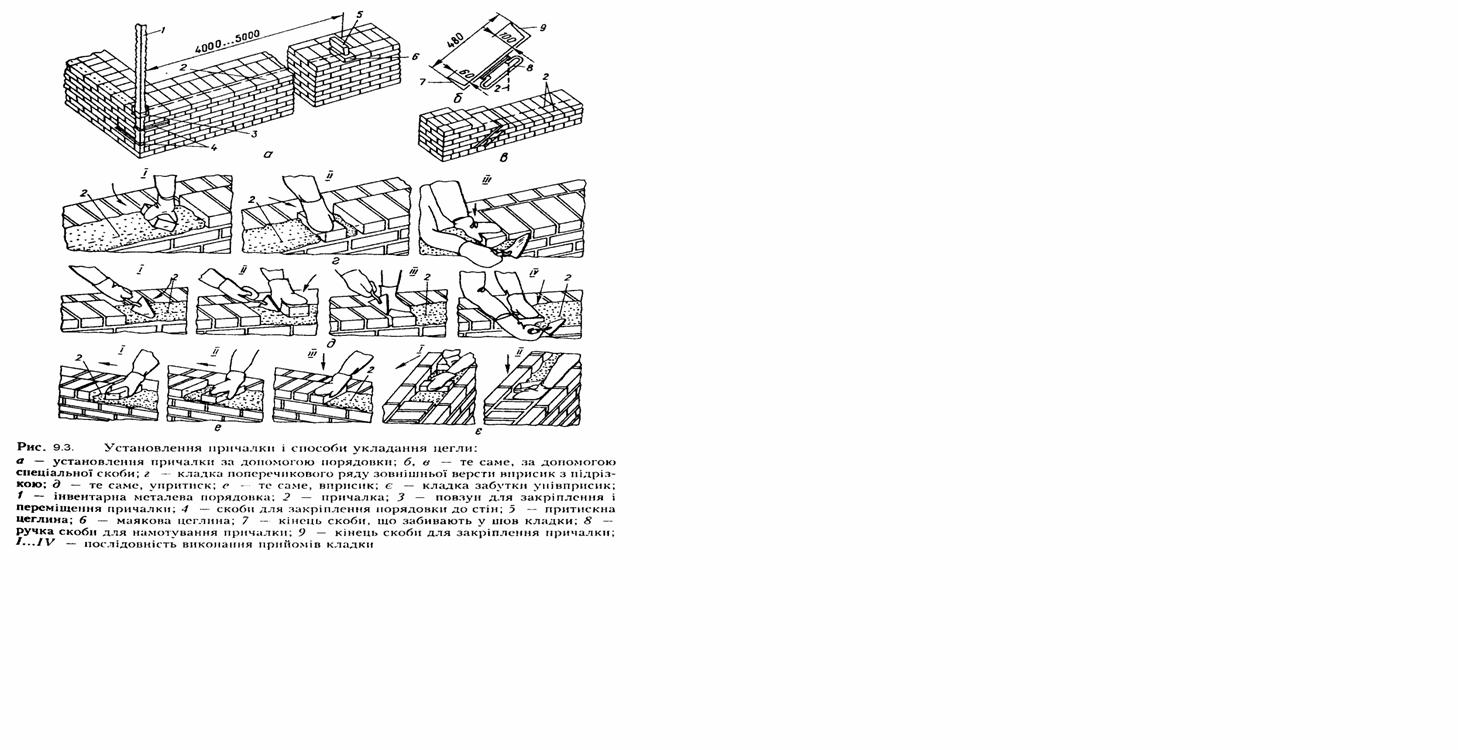

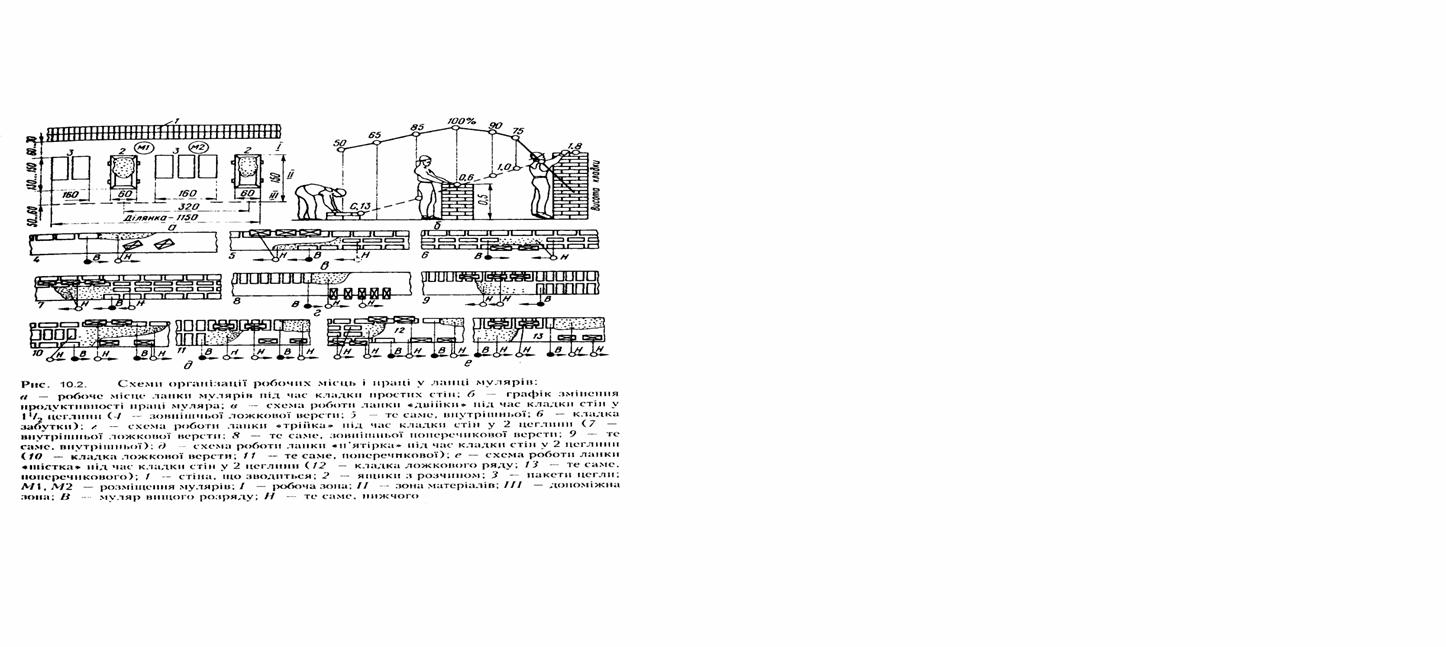

Тема 9. Основні положення по технології процесів мурування Фахові інструменти, застосування. Види кладок. Риштування та підмостки для мурування. Охорона праці на висоті.

Тема 10. Різновиди мурування Правила розрізу муру. Елементи муру. Методи мурування із каміння різної форми. Системи перев’язки швів і муру: однорядна, трьохрядна, багаторядна. Мурування поперечок. Мурування стін легкої конструкції, армована кладка.

Тема 11. Основні положення по технології монтажу будівельних конструкцій Монтаж конструкцій в сучасних умовах. Склад процесу монтажу, монтажний цикл. Організаційні схеми монтажу конструкцій: зі складу та транспортних засобів. Методи монтажу.

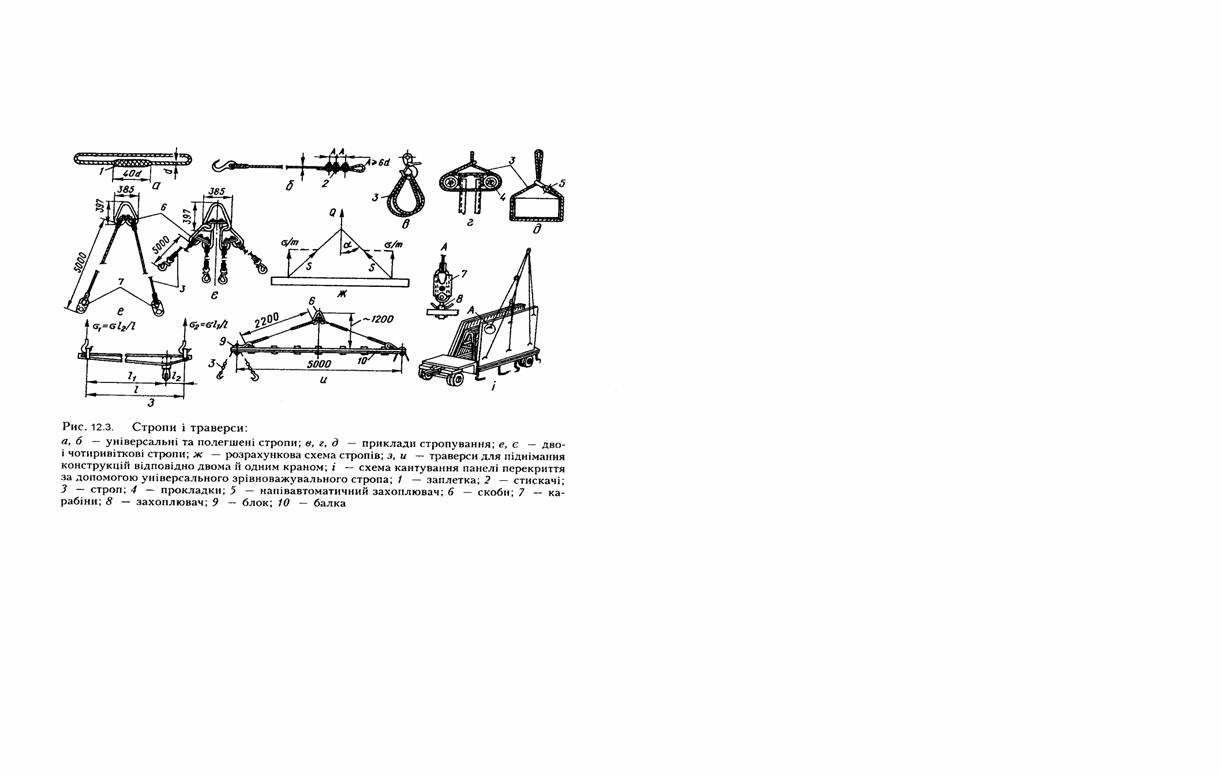

Тема 12. Технологічні властивості монтажних механізмів, області їх застосування Вибір монтажного крану по геометричним та вантажовисотним параметрам. Стропування конструкцій. Вантажозагарбні застосування: типи, призначення, принципи дії. Подавання конструкцій до місця улаштування. Улаштування конструкцій.

Тема 13. Технологія процесів улаштування опоряджувальних покриттів Заскління отворів та улаштування світлопроникних перегородок. Тинькування поверхонь. Види тиньку. Підготовка поверхонь під тиньк. Тинькування поверхонь звичайними розчинами. Риштовання та підмостки.

Тема 14. Личкування поверхонь Личкування поверхонь плитами з природних матеріалів. Улаштування підвісних стель. Оздоблення поверхонь рулонними матеріалами.

Тема 15. Влаштування покриттів підлоги.

Елементи підлоги, матеріали, що застосовуються. Улаштування різних видів покриттів.

1.4. Структура залікового кредиту Таблиця 1.2

1.5. Практичні заняття Таблиця 1.2

1.6. Самостійна робота За навчальним планом на самостійну роботу студентів відводиться 54 год. Самостійна робота (СРС) включає такі види робіт: · самостійне опрацювання лекційного матеріалу з кожної теми; · виконання розрахункової роботи; · самостійне опрацювання рекомендованої літератури з навчальної дисципліни; · підготовка до написання двох модульних контрольних робіт; · підготовка до складання іспитів.

1.7. Індивідуальне навчально-дослідне завдання

Індивідуальне навчально-дослідне завдання передбачене навчальним планом у вигляді РГР по розробці технологічної карти на будівельний процес. На виконання РГР студентам денної форми навчання відводиться 12 годин навчального навантаження, а студенти заочної форми навчання виконують контрольну роботу „Технологічна карта” на виконання якої відводиться 6 годин навчального навантаження. РГР та контрольна робота має наступний зміст: 1.Галузь застосування та технологічні вимоги. 2.Організація та технологія будівельного процесу. 3.Техніко-економічні показники. 4.Матеріально-технічні ресурси. 5.Додатки. Дані для виконання роботи приймаються за шифром залікової книжки студента по методичних вказівках. Робота виконується у вигляді рукописного або друкованого тексту з відповідними рисунками та оформленням на папері формату А4.

2. КОРОТКИЙ ЗМІСТ

ОСНОВНИХ МОДУЛІВ

ЗМІСТОВИЙ МОДУЛЬ 1

1.1. Загальні відомості з технології будівельного виробництва

Загальні відомості про будівельні процеси. Будівельними процесами називають виробничі процеси, в яких робітники за допомогою технічних засобів із матеріальних елементів виробляють будівельну продукцію. Для будівельних процесів характерним є те, що їх виконують здебільшого на відкритому повітрі під впливом різних природнокліматичних явищ, і те, що робоче місце постійно переміщується в просторі як по об'єкту, так і з будови на будову. За складністю виконання будівельні процеси поділяють на прості та складні (комплексні). Сукупність кількості робочих рухів, які виконують за один робочий прийом, складає робочу операцію — технологічно однорідний і організаційно неподільний елемент будівельного процесу, в результаті якого одержують первинну будівельну продукцію і який виконується постійним складом робітників зі сталим набором предметів та знарядь праці. Простим робочим процесом називають сукупність технологічно пов'язаних робочих операцій, які виконують одним і тим же складом робітників (наприклад, монтаж колон). Складним (комплексним) робочим процесом називають сукупність простих процесів, які технологічно й організаційно пов'язані єдиною кінцевою продукцією (наприклад, монтаж збірних конструкцій каркаса будинку). Залежно від ступеня механізації розрізняють такі робочі процеси: автоматизовані, частково автоматизовані, комплексно механізовані, механізовані, частково механізовані та ручні. За технологічними ознаками будівельні процеси поділяють на заготівельні, транспортні, підготовчі (допоміжні) та монтажно-укладальні. Заготівельні процеси призначені для забезпечення будівництва напівфабрикатами, деталями та виробами. Ці процеси виконують, як правило, поза будівельним майданчиком на спеціалізованих підприємствах (на заводах товарного бетону та розчину, заводах збірного залізобетону тощо) або на будівельному майданчику (на приоб'єктних вузлах для приготування бетону та розчину, майданчиках попереднього збирання монтажних блоків). Транспортні процеси забезпечують доставляння матеріальних елементів і технічних засобів до місць зведення конструкцій. Для цих процесів використовується транспорт загального призначення та спеціальний технологічний транспорт. Вони поділяються на два види: доставляння матеріалів та виробів на склади будівельного майданчика або до монтажного крана; подавання матеріалів до певного робочого місця. Транспортні процеси другого виду завжди виконують разом з монтажно-укладальними, вони є складовою частиною технологій зведення будинків. Підготовчі (допоміжні) процеси виконують перед монтажно-укладальними або одночасно з ними. Вони забезпечують ефективне виконання основних процесів, поліпшення якості продукції або підвищення ступеня безпеки виконання робіт (наприклад, водозниження при влаштуванні котлована, роботи, пов'язані з встановленням тимчасового риштовання під час монтажу конструкцій) . Монтажно-укладальні процеси здійснюють під час будівництва об'єкта, і основна їхня суть зводиться до переробки, зміни форми або положення предметів праці, в результаті чого з'являється будівельна продукція у вигляді частин будинків і споруд. Як правило, ідентичні монтажно-укладальні процеси мають загальні технологічні особливості, а тому здебільшого не залежать від різновидів об'єктів будівництва. Монтажно-укладальні процеси можуть бути безперервні і переривчасті. У безперервних процесах виробничі операції виконують одна за одною без перерв. У переривчастих процесах між окремими робочими операціями можуть бути так звані технологічні паузи, які потрібні, наприклад, для затвердіння бетону, висихання фарби або мокрої штукатурки. Такі паузи ведуть до збільшення терміну будівництва, а тому досить часто в проектні рішення замість монолітних конструкцій включають збірні, а замість мокрої штукатурки — облицювання збірними декоративними листами, плитами. За значенням у виробництві процеси можуть бути провідними і сумісними. Провідні процеси входять до безперервної технологічної послідовності будівництва об'єкта і визначають термін будівництва. Сумісні процеси виконуються у певний час паралельно з провідними процесами. Суміщення процесів при виконанні правил техніки безпеки дозволяє зменшити термін будівництва. Для виконання будівельного процесу слід правильно організувати робоче місце — простір, де перебувають працюючі (один або ланка) з необхідним оснащенням, знаряддями та предметами праці. Робоче місце повинно бути просторим, зручним і безпечним. Простір, який виділяється для роботи одного працівника або ланки, називають ділянкою, а для бригади — захваткою. Простір, на якому виконується комплексний процес, називають дільницею. Сукупність будівельних процесів, в результаті виконання яких з'являється товарна будівельна продукція (у вигляді частин будинків або закінчених конструкцій), називають будівельними роботами. Окремі види будівельних робіт одержали свою назву залежно від виду матеріалу, які переробляються (земляні, бетонні, кам'яні), інші — відповідно до конструктивних елементів, які є продукцією цих робіт (покрівельні, ізоляційні). Крім будівельних робіт, під час спорудження об'єктів виконують також спеціальні роботи, до яких належать групи виробничих процесів, що забезпечують виготовлення систем водопостачання, водовідведення, енергопостачання, монтаж обладнання та інших інженерних і спеціальних систем.

Трудові ресурси та нормування в будівництві. Будівельні робітники. Операції, які входять до складу будь-якого будівельного процесу, розрізняються між собою за складністю, якістю та точністю виконання. Саме виконання їх вимагає різного рівня знань та вміння. Узгодженість, злагодженість та безперервність дій будівельних робітників під час виконання різних робіт є показником їхньої кваліфікації, ступінь якої визначається залежно від знання виконуваної справи, наявності досвіду та вміння відповідно виконувати ту чи іншу робочу операцію. З метою раціонального використання праці будівельних робітників необхідно, щоб кожен із них виконував лише ті роботи, які властиві його професії (спеціальності) та кваліфікації. Тому під час виконання будь-якого процесу, що складається з кількох різнойменних операцій, потрібно мати відповідну кількість виконавців, які об'єднуються в ланки від двох до шести чоловік. У будівельному виробництві ланкова форма є найбільш прогресивною формою організації праці. Кілька ланок об'єднують в бригади. Залежно від спеціалізації ланок бригади можуть бути спеціалізованими (складатися з ланок однієї спеціальності) та комплексними (складатися з ланок різних спеціальностей). У будівельному виробництві беруть участь робітники різних фахів. Фах будівельника визначається вадом роботи, яку він виконує (наприклад, муляр, покрівельник, опоряджувальник). Спеціальність же визначається більш вузьким поняттям фаху. Наприклад, покрівельники можуть влаштовувати жерстяні покрівлі або м'які, опоряджувальник може мати, спеціальності штукатура, маляра, лицювальника, паркетника. Для виконання будівельних робіт потрібні робітники з різним рівнем підготовки, тобто різної кваліфікації. Кваліфікація визначається рівнем професійної майстерності виконання певного виду роботи. Рівень кваліфікації визначається кваліфікаційними розрядами. У будівельному виробництві їх вісім. Чим вищий розряд, тим досконалішою повинна бути праця робітника. Доручати робітнику нижчої кваліфікації виконання роботи, яка має виконуватись робітником більш високої кваліфікації і навпаки, з технологічних та економічних міркувань недоцільно. Свою професійну майстерність робітники підвищують безпосередньо на робочих місцях або в учбових комбінатах. Підвищення розряду відбувається через показ робітником знань та вмінь кваліфікаційній комісії, до складу якої входять інженерно-технічні працівники, досвідчені робітники та представники громадських організацій. При визначенні розряду члени комісії повинні керуватись положеннями «Тарифно-кваліфікаційного довідника робіт і професій робітників, які займаються будівництвом та ремонтно-будівельними роботами». Будівельні робітники повинні знати правила техніки безпеки і мати відповідне посвідчення про це. Продуктивність праці та норми продуктивності. Продуктивність праці — це корисний результат трудових витрат. Ефективність її визначається порівнянням затраченої праці з одержаним результатом. Підвищення продуктивності праці можливе при максимальному використанні досягнень науки і техніки, механізації-будівельних робіт, використанні наукової організації праці та виробництва. Характерною ознакою підвищення продуктивності праці є те, що при однакових затратах матеріальних ресурсів без збільшення кількості працівників збільшується випуск продукції. Час, необхідний для виготовлення одиниці високоякісної продукції при правильній організації та наявних засобах виробництва, називається нормою часу. У будівельному виробництві норма часу ототожнюється з нормою затрат праці, визначається згідно з відповідним збірником ДБН і вимірюється в людино-годинах (люд.-год) на одиницю будівельної продукції (вимірник). Через норми часу можна легко перейти до визначення норм виробітку. Норма виробітки — це кількість будівельної продукції, яку виробляє виконавець (виконавці) за одиницю часу (годину, зміну, день і т. ін.); вимірюється фізичними одиницями виміру будівельної продукції та гривнями. Норма виробітку обернено пропорційна нормі затрат праці: Нвир=V/Нч (1.1) де V, — одиниця кількості продукції, яка враховується при визначенні норми затрат праці, м3, м2, шт., і т.п.; Нч—норма затрат праці (часу), люд.-год. У будівельному виробництві крім зазначених показників користуються ще й іншими. Норма машинного часу — це затрати машинного часу на виготовлення одиниці доброякісної продукції; вимірюється в машино-годинах (маш.-год). Трудомісткість — це загальні затрати праці робітників на виконання будівельного процесу, вимірюється в людино-днях (люд.-дні) або людино-годинах (люд.-год): Q= Nв Нч, (1.2) де Nв — кількість одиниць (вимірників), яка визначається за формулою: Nв =V/В (1.3) де В – це вимірник згідно ДБН, те на що дається норма часу. Машиномісткість — це загальні затрати машинного часу на виконання будівельного процесу; вимірюється в машино-змінах (маш.-зм.). Форми оплати праці робітників. Форма оплати праці визначається співвідношенням між виконаною робітником працею та розміром нарахованої йому за це заробітної плати. Залежно від того, які показники приймаються за вимірник праці — кількість виготовленої продукції або кількість відпрацьованого часу, розрізняють відповідно такі основні форми оплатипраці: як відрядна та погодинна. При розрахунках за відрядною формою розмір заробітку визначається кількістю та якістю виготовленої продукції, а за погодинною формою розмір заробітку не залежить від кількості виготовленої продукції і визначається тільки кількістю відпрацьованого часу. Перевагу, як прогресивніша, має відрядна форма. У свою чергу, вона поділяється на пряму відрядну, акордну, відрядно-преміальну та урочну форми оплати праці. Крім прямої заробітної плати, робітники мають змогу поліпшувати свій добробут за рахунок різних форм стимулювання. Прибуток, який одержує організація, залишається в її розпорядженні і направляється на розвиток самої організації, соціально-культурні заходи та житлове будівництво, матеріальне заохочення робітників. Нові форми господарювання, однією з яких є госпрозрахунок, підвищують продуктивність праці, сприяють стимуляції та організації її. Госпрозрахунок—це такий метод господарювання, який передбачає економічну та матеріальну зацікавленість і відповідальність підприємства за результати своєї діяльності. Бригадний підряд— форма низового внутрішньобудівельного госпрозрахунку, який у свій час відіграв велику роль у розвитку будівельного виробництва. Бригадний підряд діє на основі дотримання договірних відношень між бригадою та вищим органом управління. Недоліком цієї форми є розвиток її по вертикалі. Колективний підряд — форма господарювання, яка випливає з бригадного підряду, але спрямована на вдосконалення виробничих відносин по горизонталі, на перебудову всієї системи внутрішньо-будівельного господарювання.

1.2. Основні положення по технології розробки грунту

Загальні положення. Земляні роботи — одні з найбільш трудомістких і найтяжчих процесів у будівельному виробництві. Обсяги земляних робіт у сучасному будівництві дуже великі і мають тенденцію до зростання. Тому вчені та інженери постійно працюють над удосконаленням технології земляних робіт, підвищенням рівня механізації їх, зменшенням їхньої трудомісткості та вартості. Земляними спорудами називаються виїмки та насипи, які виникають в результаті розробки та переміщення грунту. Залежно від строку користування вони поділяються на постійні та тимчасові. До постійних земляних споруд належать споруди, призначені для експлуатації протягом тривалого часу (греблі, меліоративні канали, водоймища). До тимчасових земляних споруд належать ті, які передують наступним роботам по зведенню об'єктів, їх використовують тільки під час виконання будівельних робіт, а потім або засипають (процес називається зворотною засипкою), або вони залишаються під зведеними конструкціями (наприклад, під підвальними частинами об'єктів). Такими спорудами є котловани, траншеї, канави, шурфи, кавальєри. Залежно від призначення до земляних споруд ставляться вимоги щодо якості та старанності обробки їхніх поверхонь, крутості укосів, ступеня ущільнення грунтів, стійкості до розмивання, фільтруючої здатності грунтів та інших механічних властивостей. Класифікація грунтів та їх властивості. Грунтами в будівельному виробництві звуться гірські породи, які залягають у верхніх шарах земної кори. Грунт — це тіло, яке складається з мінеральних частинок та органічних домішок, до нього належать рослинний шар грунту, пісок, супісок, суглинок, глина, гравій, торф. Залежно від структурних з'єднань частинок грунти поділяються на скельні та нескельні. Скельними грунтами вважають такі, в яких окремі частинки зцементовані між собою, внаслідок чого їм властива висока міцність. Нескельними вважають грунти, які складаються із зруйнованих гірських порід. Залежно від розміру мінеральних частинок та кількості органічних домішок грунти діляться на такі: великоуламкові незцементовані з вмістом понад 50% уламків кристалічних порід розміром понад 2мм; зв'язні — глинисті; незв'язні — піщані. Властивості грунтів впливають на стійкість земляних споруд, трудомісткість та вартість земляних робіт. Головними будівельними властивостями грунтів є: кут природного укосу, щільність, вологість. зчеплення, міцність, розпушуваність. Кут природного укосу — це кут, утворений поверхнею насипаного грунту і горизонтальною площиною. Цей кут характеризується станом граничної рівноваги. Значення його залежить від кута внутрішнього тертя, сил зчеплення та тиску верхніх шарів грунту. Практично крутизну укосу земляних споруд визначають відношенням висоти укосу h до його закладання а: h/а=1/т, де т —коефіцієнт укосу. Крутизна укосів визначається будівельними нормами (табл.1 Збірника ДБН „Земляні роботи” ). Щільність грунтів — це маса одиниці об'єму речовини грунту без пор. Щільність впливає на опір грунту копанню та на його несучу здатність. Вологість — ступінь насичення грунту водою. Виражається відношенням маси води в грунті до маси твердих частинок. Так, грунти при вологості до 5% вважаються сухими, при вологості 5...30% — вологими, понад 30% — мокрими. Зчеплення визначається початковим опором зсуву і залежить від виду грунту та ступеня його вологості. Щільність грунтів характеризується їхньою здатністю чинити опір зовнішньому силовому впливу. Розпушуваність — здатність грунту збільшуватися в об'ємі при розробці, характеризується коефіцієнтами початкового та залишкового розпушування. Коефіцієнт початкового розпушування — це відношення об'єму розпушеного грунту до його об'єму в природному стані. Коефіцієнт залишкового розпушування — це відношення об'єму розпушеного грунту після його ущільнення до його об'єму в природному стані. Вказані властивості грунтів по-різному впливають на складність розробки їх. Тому в будівельному виробництві застосовують класифікацію грунтів за складністю розробки різними машинами та вручну, яка наведена в ДБН (табл.1 Збірника1 „Земляні роботи”). При улаштуванні земляних робіт виконують підготовчі, допоміжні та основні роботи. Підготовчі роботи. Геодезичні роботи—це підготовчі роботи, що виконуються на початку освоєння будівельного майданчика. Вони включають роботи по встановлення і закріплення на місцевості контурів та розмірів майбутніх земляних споруд. Помилки при виконанні цих робіт можуть призвести до неправильного розташування майбутніх об'єктів на місцевості, що негативно впливатиме на забудову з архітектурної точки зору. Повалення ліси та переміщення комунікацій проводять, якщо на відведеному для забудови майданчику ростуть дерева та кущі, проходять якісь підземні комунікації або повітряні електричні лінії. До початку земляних робіт потрібно дерева з діаметром стовбура понад 0,1м зрубати, корчі викорчувати, а тонші дерева та кущі пересадити на нове місце. Існуючі комунікації та повітряні лінії обрізують або переносять за межі будівельного майданчика. Згідно з основними природоохоронними заходами проводять рекультивацію земель, тобто верхній шар родючого грунту зрізають та складають у кавальєри поблизу будівельного майданчика для повторного використання після закінчення будівництва або вивозять в інше місце, де його використовують за призначенням. До початку виконання земляних робіт на майданчику влаштовують тимчасові дороги, розміщення та будова яких повинні відповідати рішенням та вказівкам проекту виконання робіт. Наявність таких доріг дозволяє краще використовувати транспорт, економити пальне, знижувати вартість транспортних робіт. Побутові приміщення можна встановлювати як для окремих об'єктів, так і для групи об'єктів у вигляді побутових містечок. Будівельний майданчик у підготовчий період слід обладнати тимчасовим водопостачанням, каналізацією енергетичними та іншими мережами. Усі підготовчі роботи мають бути виконані відповідно до будгенплану на підготовчий період. Допоміжні роботи. Видалення води з виїмок. можна виконувати відкритим водовідливом або зниженням рівня ґрунтових вод. Відкритий водовідлив застосовують при незначних коефіцієнтах фільтрації, він є способом, при якому розробку грунту виконують з невеликим уклоном підошви виїмки в один бік. У найпониженій частині підошви влаштовують приямок. Воду, яка збирається в ньому, відкачують за межі виїмки насосом.

Водопониження грунтових вод.

Рис. 2.1. Зниження рівня ґрунтових вод: а — схема відкритого водопониження; б — схема легкої голкофільтрової установки; 1 — надфільтрова ланка голкофільтра; 2 — фільтрова ланка голкофільтра; 3 — з'єднувальний гумовий шланг; 4 — всмоктуючий колектор; 5 — депресійна крива; 6 — насосний агрегат. У грунтах з коефіцієнтом фільтрації, більшим за 2м/добу, застосовують зниження рівня грунтових вод, яке проводять різними способами, а саме: легкими голкофільтровими установками; водознижувальними свердловинами, обладнаними глибинними насосами; ежекторними голкофільтрами; свердловинами, які скидають воду в нижче розташовані водовбирні шари чи в спеціальні виробки. Голкофільтрові установки складаються із ряду сталевих труб діаметром 38мм і довжиною до 8,5м, занурених у грунт по периметру котловану або вздовж траншеї. Нижній кінець кожної труби має фільтрувальну ланку. На поверхні землі голкофільтри з'єднуються з водозбірним колектором, оснащеним насосною установкою (рис. 2.1, б). За допомогою голкофільтрів, встановлених в один ярус, рівень води можна знизити на глибину 4...5м.

Закріплення грунтів. При виконанні земляних робіт іноді виникає необхідність влаштування виїмок з вертикальними стінками. Глибина таких виїмок без укріплення стінок регламентується нормами. При заглибленні стінки виїмок слід тимчасово укріплювати, щоб не допустити їхнього осідання або обвалювання. Тип укріплення визначається проектом виконання робіт залежно від розмірів виїмки, властивостей грунту, наявності грунтових вод тощо. Укріплення стінок котлованів класифікують за здатністю роботи їх як несучих конструкцій. Підкісне укріплення (рис.2.2., а ) не має широкого використання внаслідок того, що підкоси заважають виконанню подальших робіт. Можливість та доцільність використання такого укріплення визначаються умовами виконання робіт. Анкерне укріплення (рис. 2.2., б ) більш поширене, утримується в проектному положенні за допомогою спеціальних анкерів, які не заважають переміщенням людей та виконанню робіт. Консольне (шпунтове) укріплення (рис. 2.2., в ) — це шпунтова стінка з металевих або дерев'яних дощок. Цей спосіб укріплення широко застосовують при значному припливі ґрунтових вод. Укріплення стінок траншей виконують також і за допомогою розпірок (рис. 2.6, г), які сприймають різноманітні горизонтальні навантаження. Закріплення грунтів застосовують з метою утворення навколо виїмок водонепроникних шарів та підвищення несучої здатності грунтів. Залежно від фізико-механічних властивостей грунтів, їх стану та мети стабілізації застосовують постійні способи закріплення: (силікатизацію, смолизацію, бітумізацію, цементизацію, термічне закріплення) або тимчасові (заморожування). Постійне закріплення широко застосовують при реконструкції будівель та споруд та реставрації пам'яток архітектури, тимчасову (заморожування), при влаштуванні виїмок у сильно водонасичених грунтах. При заморожуванні спеціальні пристрої — морозильні колонки з сталевих труб — занурюють у грунт навколо майбутньої виїмки. За допомогою насоса в колонках створюють циркуляцію охолоджувальної рідини, яка має температуру мінус 20...45°С. Внаслідок постійного контакту стінок колонок з грунтом навколо виїмки створюється льодова стінка, яка перешкоджає потраплянню води у виїмку. Загалом способи постійного закріплення мають схожу технологію. У грунт забиванням або ж в попередньо пробурені свердловини занурюють інжектори, потім за допомогою різних пристроїв нагнітають залежно від способу закріплення різноманітні розчини. Так, при силікатизації застосовують водні розчини силікату натрію (Nа2SіО3) та хлориду кальцію (СаСІ2), при смолизації— суміші з розведеного розчину карбамідної смоли та розчину соляної кислоти, при бітумізації — гарячі або холодні бітуми та мастики, при цементації — цементні розчини.

Рис. 2.2. Кріплення стінок котлованів та траншей: а — підкісне; б — анкерне; в — консольне; г — розпірне; 1—щити (або дошки); 2—стійки; З — анкери; 4 — розпірка; 5 — підкоси; 6 — упор.

Термічне закріплення використовують у лесових грунтах. У заздалегідь пробурені свердловини занурюють спеціальні пальники із жаростійких труб, у яких спалюють газоподібне або рідке паливо, що підвищує температуру в свердловині до 1000°С. Після термічної обробки зникають просадочні властивості грунту, а міцність зростає.

1.3. Розробка грунту механічним способом.

Загальні поняття про розробку грунту екскаваторами. У масовому будівництві при влаштуванні виїмок розробку великих об'ємів грунту виконують землерийними машинами — одно - та багатоковшовими екскаваторами. Одноковшові екскаватори класифікують за такими ознаками: видом робочого оснащення — пряма чи зворотна лопата, драглайн, грейфер; типом ходового оснащення — автомобільні, пневмоколісні, гусеничні, крокуючі; системою управління—механічні, гідравлічні, пневматичні, електричні, комбіновані; місткістю ковша—0,15; 0,25; 0,4; 0,5; 0,65; 1; 1,25; 1,6 та 2,5 м3.

Рис. 3.1. Спільна робота бульдозера і екскаватора

За останні роки збільшився випуск екскаваторів з гідравлічним приводом управління, які порівняно з механічними мають підвищену (на 15...20%) продуктивність праці, простіші в управлінні, ефективніші при розробці щільних та мерзлих грунтів. Одноковшові екскаватори можуть також оснащуватися змінним робочим оснащення: вантажними гаками, палебійним оснащенням, пристроями для вирівнювання укосів. Багатоковшові екскаватори поділяються за такими ознаками: характером пересування машини відносно напряму руху її робочого органа - поздовжнього та поперечного копання грунту; залежно від оснащення робочими знаряддями — ланцюгові та роторні.

Розробка грунту екскаваторами „пряма” та „зворотня” лопата. Екскаватор з прямою лопатою (рис. 3.2) використовують при розробці грунтів І...VI груп та подрібнених скельних порід вище рівня стоянки екскаватора. Основні технологічні параметри екскаватора: найменший і найбільший радіуси копання на рівні стоянки R1, R2; найбільший радіус копання на найбільшій глибині Rз; довжина переміщення а; висота розробки Нрозр.; радіус розвантаження Rрозв. Основні види забоїв — поздовжній, бічний та лобовий (тупиковий) . Оскільки екскаватори з прямою лопатою використовують при розробці грунту переважно із завантаженням його в транспортні засоби, організація розробки бічними забоями дозволяє ефективніше використовувати робочі параметри екскаваторів та підвищувати їхній виробіток за рахунок зменшення кута повороту стріли при розвантаженні. При широких виїмках розробки грунту ведуть кількома проходками — поздовжніми забоями. Транспортні засоби при цьому переміщуються з боку виробки по напряму пересування екскаватора, але в зворотному напрямі. Боковий забій (рис. 3.4., д) використовується при значних розмірах котловану (В>3,5R, де R—найбільший радіус копання). Застосування бічних проходів дозволяє одночасно з розробкою котловану виконувати роботи по доробленню дна до проектних позначок, бетонувати фундаменти на готових ділянках і т. ін., що неможливо при розробці грунту лобовими забоями. Лобовими забоями розробляють піонерні траншеї, перші проходки та вузькі котловани, ширина яких не перевищує 3,5R. Лобові забої бувають вузькими і нормальними. Вузький забій має ширину менше 1,5Rmах, нормальний — (1,5...1,9)Rріз, розширені лобові забої—(2,0...2,5) Rmах та (2,5...3,5)Rріз (рис. 3.4., а-г ).

Рис. 3.2. Загальний вигляд екскаватора прямою лопата.

Рис. 3.3. Екскаватор, оснащений прямою лопатою: а — загальний вигляд; б — основні технологічні параметри: а — крок переміщення екскаватора (відстань між двома стоянками); Ro—радіус габаритної зони встановлення екскаватора; R1 — найменший радіус копання на рівні стоянки;R2 — найбільший радіус копання на рівні стоянки; Кг — найбільший радіус копання; Rрозв — радіус розвантаження; Нрозр — висота розробки; Нпр - ширина проходження; Ат — відстань від осі переміщення екскаватора до осі дороги; θо — середній кут повороту на розвантаження.

Екскаватор із зворотної лопатою (рис. 3.5.) використовують при розробці траншей та котлованів із завантаженням транспортних засобів або ж у відвал. Основні технологічні параметри екскаватора такі: найменший радіус копання на рівні стоянки R1; найбільший радіус копання на рівні стоянки R2; найбільший радіус копання на заданій глибині Rн, найбільша глибина копання Rmах; радіус розвантаження Rр; висота розвантаження Нр. Розробку грунту виконують торцевими та бічними забоями. Перевага віддається розробці грунту торцевими забоями, тому що при розробці бічними забоями ширина виїмки завжди менша, ніж при торцевому, і не перевищує одного радіуса копання, при цьому екскаватор розробляє грунт у положенні найменшої стійкості, що небезпечно. Екскаватори, оснащені зворотною лопатою, використовують при розробці грунту в траншеях, котлованах під окремо розміщені фундаменти та в котлованах під різні будівлі. При цьому виїмку грунту ведуть нижче рівня стоянки екскаватора, який знаходиться на поверхні землі. Розроблений грунт можна або відсипати у відвал біля виїмки, або завантажувати в транспортні засоби (автосамоскиди). У цьому випадку. автосамоскиди не заїжджають до котловану. а перемішаються на поверхні землі з одного або другого боку екскаватора таким чином, щоб радіус повороту ковша екскаватора при його розвантаженні не перевищував 90°. Розміщення екскаватора над забоєм дозволяє розробляти грунт у виїмках з високим рівнем ґрунтових вод без допоміжних заходів для водопоження.

Рис. 3.4. Схеми роботи екскаватора з прямою лопатою забоями: а-г — лобовими (а — при вузькому забої; б — при забої нормальної ширини; в — при розширеному забої до 2,5R; г—при розширеному забої до 3,5 R); д—боковим; 7—автосамоскид; 2 — вісь забою; 3 — центр ваги забою; 4 — екскаватор; 5 — вісь переміщення екскаватора; 6 — вісь руху автосамоскида; 7 — місця стоянок екскаватора Rріз — радіус різання; Rmax — максимальний радіус різання; Rст. —радіус різання на рівні стоянки екскаватора.

Рис. 3.5. Екскаватор із зворотною лопатою: а — загальний вигляд; б — основні технологічні параметри: а—крок переміщення екскаватора; Ro — радіус габаритного встановлення екскаватора; R1 — найменший радіус копання на рівні стоянки; R2 — найбільший радіус копання на рівні стоянки; Rн— радіус копання на заданій глибині; Rmax— найбільша глибина копанні: Zo — відстань від п'яти стріли до осі обертання екскаватора.

Розробка грунту екскаваторами драглайном, грейфером, планувальником та багатоковшовими екскаваторами . Розробку грунту ведуть нижче рівня стоянки драглайна, тобто як і екскаватором із зворотною лопатою. Глибина копання може досягати 20м., а найбільший радіус копання на рівні стоянки — 26м. При розвантаженні грунту в транспортні засоби найефективнішими є поперечно-човникова та поздовжньо-човникова схема розробки грунту (рис. 3.6.). При обох схемах автосамоскиди заїжджають у виїмку.

Рис. 3.6. Способи розробки забою екскаватором-драглайном: а — поперечно-човниковий; б — поздовжньо-човниковий: 1 — автосамоскид; 2 — опускання ковша в забій та набирання грунту; З—закінчення набирання грунту та піднімання ковша; 4 — розвантаження ковша. При поперечно-човниковій схемі грунт поступово розробляють з двох боків від автосамоскида. Розвантажують ківш при переміщенні його зліва направо або навпаки. В ту мить, коли ківш опиняється над кузовом машини, екскаваторник розвантажує його, не припиняючи руху стріли. При поздовжньо-човниковій схемі ківш завантажують грунтом перед задньою стінкою кузова, потім піднімають й перемішують у напрямі до автосамоскида. Розвантаження ковша відбувається в ту мить, коли він зависає над кузовом. Крім того, при зведенні земляних споруд застосовують екскаватори, оснащені грейферами, планувальними пристроями тощо. Екскаватори з грейфером використовують при роботі на обмеженій площі (наприклад, при реконструкції будівель та споруд, влаштуванні колодязів, котлованів під опори ліній електропередач, розробці глибоких вузьких траншей, зворотному засипанні грунту (рис. 3.7.).

Рис. 3.7. Схема роботи екскаватора з грейфером: 1 — відвал грунту перед ущільненням; 2 — грунт для зворотного засипання; 3 — вісь руху екскаватора; 4 — ущільнені шари грунту.

Рис. 3.8. Схеми роботи екскаватора-планувальника: а, б — планування укосів виїмок та насипів відповідно з верхньої і нижньої стоянок; І, IV—положення осі екскаватора, що переміщується в можливому наближенні до укосу; ІІ, ІІІ—те саме, в можливому віддаленні від укосу; 1, 2 — зони планування: b— ширина виїмки по дну.

Екскаватор-планувальник, оснащений телескопічним обладнанням (рис. 3.8), завдяки якому можливе переміщення робочого органу по прямій, горизонтальних та похилих траєкторіях, може бути використаний на різних роботах: при плануванні укосів та дна котловану, підчищенні недоборів грунту в котлованах і траншеях, влаштуванні траншей та невеликих котлованів, зворотній засипці пазух фундаментів у важкодоступних місцях. Багатоковшові екскаватори — це машини безперервної дії із ланцюговими та роторними робочими органами (рис. 3.9.). Екскаватори поперечного копання застосовують при влаштуванні котлованів і траншей великого розміру, вирівнюванні укосів та розробці кар'єрів.

Рис. 3.9. Багатоковшові екскаватори з робочими органами: а — ланцюговим; б — роторним; 1 — двигун; 2 — гідроциліндри піднімання робочого органу; З—ковшова рама; 4—ротор; 5—ковші; 6—гусенична ходова частина; 7—стрічковий конвеєр. Вони можуть розробляти грунт як нижче, так і вище рівня стоянки. Екскаватори поздовжнього копання використовують при влаштуванні траншей незначних розмірів. Для поліпшення контролю за якістю розробки грунту на цих екскаваторах встановлюють різні прилади, що дають можливість в автоматичному або напівавтоматичному режимі стежити за глибиною копання, дотриманням заданого поздовжнього ухилу дна траншеї та напряму. На планувальних роботах використовують екскаватори, оснащені прямою лопатою із місткістю ковша 0,5...1м3. Екскаватор підбирають залежно від обсягів робіт, характеристики грунтів та робочих відміток забою. За забій вибирають робочу зону екскаватора, яка включає в себе площадку, де розміщують екскаватор, частину масиву грунту, яку розробляють з однієї стоянки, та площадку, де стоять транспортні засоби при завантаженні. Мінімальна висота забою, яка забезпечує наповнення ковша екскаватора грунтом, має бути не меншою трикратної висоти ковша, а максимальна — не більшою максимальної висоти копання екскаватором. При відносно невеликій висоті забою в комплекті з екскаватором доцільно використовувати бульдозер, який підгортає грунт до робочого місця екскаватора (рис. 3.1.).

1.4. Розробка грунту скреперами

Планувальні роботи. До початку будівельних робіт вирівнюють поверхню відведеного під будівництво майданчика. Природний рельєф поверхні майданчика вирівнюють шляхом зрізування грунту, розташованого вище проектних позначок, та переміщення і підсипання його в місця, розташовані нижче проектних позначок (рис.4.1.). При вирівнюванні майданчиків грунт розроблюють бульдозерами, скреперами та екскаваторами. Планувальні роботи із застосуванням бульдозерів виконують при переміщенні грунту на відстань не більше як 100м; при відстанях понад 100м використовують скрепери. При застосуванні екскаваторів необхідно, щоб висота забою забезпечувала наповнення ковша грунтом за одне черпання. Бульдозер — це землерийно-транспортна машина на базі колісного чи гусеничного трактора, оснащеного спеціальним відвалом. За допомогою відвала бульдозер зрізує стружку грунту й переміщує його до місця відсипання. Цикл роботи бульдозера складається із трьох основних операцій: зрізування та набирання грунту, його транспортування та вкладання. Зрізування й транспортування грунту на відстані до 50 м доцільно виконувати за човниковою схемою, при якій бульдозер після відсипання повертається в початкове положення заднім ходом. Це дозволяє зекономити час на поворотах. У даному випадку цикл роботи бульдозера визначається: Tц=tз+tт+tв+tз.х. (4.1) де tз; tт; tв; tз.х. — час, с, відповідно на зрізування грунту, на його транспортування, на відсипання, на зворотний хід. При переміщенні грунту на відстані 50...100м рекомендується використовувати еліптичну схему розробки, за якою цикл роботи становить: Tц=tз+tт+tв+tз.х.+2tР. (4.2) де tр — час на розворот бульдозера, с. Для зменшення втрат грунту при його переміщенні застосовують траншейний спосіб виконання робіт (рис.4.1.). Розробку грунту на відстань до 50м доцільно виконувати окремими траншеями глибиною 40...50см з гребенями між ними висотою 40...50см, які після розробки основної маси грунту зрізають. Для розробки та переміщення грунту на відстані до 100м доцільно використовувати два або три бульдозери, які з однаковою швидкістю на відстані 20-50см один від одного переміщують грунт одним суцільним валом. Завдяки цьому втрати грунту при його переміщенні зменшуються в 2...3 рази. Скрепер — це високопродуктивна землерийно-транспортна машина, оснащена ковшем з ножем у передній частині.

Рис. 4.1. Розробка грунту: а — вирівнювання будівельних майданчиків; б — траншейний спосіб розробки грунту; 1 — природний схил; 2 — проектний уклон; 3 — виїмка грунту; 4 — насип Зрізаний ножем грунт потрапляє в ківш, після заповнення якого скрепер рухається до місця розвантаження. Порівняно з іншими землерийно - транспортними машинами, скрепери є більш легкі в управлінні, надійні в роботі. За способами тягового зусилля вони поділяються на причіпні (рис. 4.2.) та самохідні. При розробці земляних мас використовують як одиночні скрепери, так і комплексні механізовані бригади. У циклі роботи скрепера виконують операції: набір грунту, переміщення завантаженого скрепера, розвантаження ковша та зворотний шлях порожнього скрепера. Практично встановлені такі раціональні схеми руху скреперів: еліптична, “вісімка”, спіральна, зигзагоподібна. При вирівнюванні майданчиків доцільно застосовувати еліптичну схему, «вісімку» та спіральну (рис. 4.2. б, в, г). Зрізування грунту та заповнення ковша виконують тільки при прямолінійному русі тягача та скрепера. Проте при будь-якій схемі руху потрібно домагатися, щоб ківш заповнювався під час руху скрепера під укіс. Наявність укосів значно підвищує ефективність скреперів за рахунок зменшення опору різанню та зменшення довжини шляху завантаження скрепера. Драглайн — це екскаватор, на подовженій стрілі якого за допомогою металевого троса підвішено ківш. Він призначений для розробки грунту і розвантаження його у відвал, насип чи на транспорт. Ущільнюють грунти під фундаменти, основу під підлоги, грунт при зворотному засипанні пазух котлованів і траншей, а також грунти насипних земляних споруд з недостатньою щільністю. При ущільненні грунту відбувається взаємне зміщення твердих частинок та більш рівномірне і повне заповнення ними пор, що сприяє підвищенню його щільності, міцності та зменшенню фільтраційної здатності. Ущільнення виконують механічними способами із використанням різноманітних катків, трамбувальних плит. вібраційних пристроїв, гідро-трамбівок тощо (рис.4.3.). Спосіб ущільнення залежить від виду земляної споруди та типу грунту, обсягу робіт, заданих термінів та умов виконання робіт. Контролюють ущільнення, визначаючи об'ємну масу проб скелета грунту за допомогою щільномірів та приладів, в яких використовують радіоактивні ізотопи.

Рис. 4.2. Причіпний скрепер: а — загальний вигляд; б ... г — схеми роботи (б — еліптична; в — “вісімкою”; г — по спіралі; 1—завантаження грунту; 2 — розвантаження.

Рис. 4.3. Ущільнення грунту навісною трамбувальною плитою: 1 — екскаватор; 2 — трамбувальна плита; 3 — смуги розпушеного грунту, що ущільнюється; 4 — ущільнена ділянка; 5 — місця стоянок екскаватора.

Розробка грунту гідромеханічними способами. Ці способи застосовують при зведенні гідротехнічних споруд, будівництві доріг, при підготовці значних за площею територій під забудову, при розробці виїмок, видобуванні будівельних матеріалів. Рис. 4.4. Схема розмивання грунту гідромоніторами: а—зустрічним забоєм знизу догори; б — супутнім забоєм зверху вниз; 1 — гідромонітор; 2 — забійна стінка; 3 — канава для відведення пульпи; 4 — бічний укіс

Рис. 4.5. Розробка грунту плавучим землеснарядом з розбивкою території на карти намивання: 1 — всмоктувальна труба; 2 — баржа із землесосом; 3—папільонажні палі; 4—плавучий пульпопровід; 5 — береговий пульпопровід; 1 — карта, на якій виконують обвалування; І — карта, на якій ведуть монтаж пульпопроводів; ІІ — карта, яку намивають. Гідромеханічні способи мають ряд переваг перед іншими способами. Це значна концентрація виробничих потужностей обладнання, безперервність технологічного процесу та високий рівень комплексної механізації робіт, низька трудомісткість і т. ін. Найбільшої ефективності досягають за таких умов: річний обсяг робіт не повинен перевищувати 100 тис.м3 грунту; при наявності легкорозмивних грунтів; при забезпеченні електроенергією та достатньою кількістю води: відстань транспортування пульпи повинна бути не менше 300м. Гідромеханічну розробку грунту здійснюють його розмиванням направленим струменем води поза межами водоймища або відкачуванням грунту з дна водоймища. Розробку грунту поза межами водоймища виконують за допомогою гідромоніторів (рис. 4.4). Гідромонітор являє собою сталевий ствол з насадкою та колінами, які забезпечують обертання ствола у вертикальній та горизонтальній площинах. Воду до гідромонітора подають по трубопроводах під тиском від 2,5 до 15 МПа залежно від щільності грунту, що розроблюється. Залежно від типу грунту його розмивають зустрічними (переважно в щільних грунтах) або супутніми (в пухких, незв'язаних грунтах) забоями. При цьому на Ім3 грунту, який розмивають, витрачають З...15 м3 води. У водоймищах підводне розмивання грунту здійснюють за допомогою плаваючих землеснарядів (рис. 4.5). Грунт з дна водоймища всмоктується через трубу землесоса і далі по плавучих та наземних пульпопроводах надходить до місця намивання. Намивання територій має свої особливості - всю територію розбивають на карти намивання; кожну карту відокремлюють від іншої валами, які влаштовують за допомогою бульдозерів (висота валів повинна дорівнювати висоті намивання). При правильній організації роботи проводять одночасно не менше ніж на трьох картах: на першій виконують обвалування, на другій—монтаж пульпопроводів; на третій — намивання. Зведення насипу методом намивання забезпечує значну щільність грунту, що виключає необхідність у додатковому ущільненні його. Враховуючи майбутнє незначне осідання грунту, його намивають з невеликим перевищенням проектних позначок (в піщаних грунтах на 0.75 %; в суглинистих на 1.5 %).

Розробка грунту взимку. При запобіганні промерзанню грунтів найбільш ефективними способами є такі: 1)попередня механічна обробка поверхні грунту перехресним розпушуванням на глибину 60...120см, (при розробці грунту на початку зими, грунт досить переорати плугами на глибину до 35см та заборонувати на глибину 10...15см); 2)утеплюють грунт теплоізоляційними матеріалами (наприклад, торфом, тирсою), якщо це доцільно; 3) розморожуванні грунтів. При розморожуванні грунтів як теплоносій використовують пару, гарячу воду та електричну енергію. Способи розморожування умовно можна поділити на три групи: - поверхневий спосіб, при якому розморожування ведуть від поверхні в глибину мерзлої товщі; - глибинний спосіб, при якому гріючи пристрої занурюють нижче глибини промерзання, грунт розтає знизу вгору; - змішаний спосіб, при якому розморожування виконується в двох напрямах одночасно — знизу вгору та зверху вниз. Змішаний спосіб застосовують рідко внаслідок високої трудомісткості підготовчих операцій і великих витрат пального, пари та електричної енергії. Його використовують при відсутності механічного обладнання для розпушування грунту, поблизу діючих підземних комунікацій та кабелів, при необхідності розморожувати промерзлу основу під фундаменти, при виконанні робіт у стислих умовах.

Рис. 4.6. Розробка мерзлого грунту великими блоками: а — переміщення блоків тракторами; б — видалення блоків із забою будівельним краном; 1 — барова машина; 2—бульдозер; 3—стоянки крану; 4—автосамоскид; 5—фрикційний захват. Попереднє механічне розпушування застосовують при плануванні будівельних майданчиків, влаштуванні котлованів і траншей. Для цього використовують навісні (статичні) розпушувачі, барові та землерийно-фрезерні машини, а також молоти вільного падіння або молоти направленої дії. Розробка мерзлого грунти полягає в нарізуванні в мерзлому шарі блоків із наступним видаленням їх з виїмки за допомогою тракторів або кранів (рис. 4.6), які завантажують блоки в транспортні засоби. Взимку механічні та інші способи розробки грунту мають певні обмеження, поза якими вони стають уже малоефективними. Розпушування мерзлих грунтів вибуховим способом дає значний економічний ефект, скорочує витрати праці на підготовку фронту робіт, задовільно подрібнює мерзлий масив. При такому розпушуванні застосовують три способи закладення зарядів: шпуровий, свердловинний та щілинний. Шпуровим способом користуються при глибині промерзання грунту до 1,2м. При цьому заряди розташовують рядами в шаховому порядку або по квадратній сітці. Свердловинний спосіб застосовують при глибині промерзання понад 1,8м. Шпуровий спосіб використовують при розробці траншей та котлованів. У грунті через 0,9...1,8м нарізають парні щілини завширшки 0,І...0,3м та завглибшки 0,9...0,95 глибини промерзання. В одну з щілин закладають заряд вибухівки, другу залишають порожньою як компенсуючу. Вибухом грунт, що залягає між зарядною та компенсуючою щілинами, подрібнюється. Вибухові роботи виконують за спеціально розробленими технологічними документами.

1.5. Основні положення по технології процесів влаштування паль

Загальні відомості про пальові фундаменти. Палі — це стержневі конструкції фундаменту, які передають навантаження від споруди на грунт. Палі виготовляють із дерева, бетону, залізобетону, металу, а також з різноманітних комбінацій цих матеріалів. За технологією влаштування фундаментів палі розрізняються як виготовлені заздалегідь з подальшим зануренням їх у грунт і палі, які виготовляють на місці експлуатації, а також комбіновані. Палі, виготовлені заздалегідь. До таких паль відносять палі, виготовлені на заводах, полігонах, у майстернях; їх доставляють потім на будівельний майданчик і тим чи іншим методом занурюють у грунт. Серед них розрізняють циліндричні, призматичні, пірамідальні, з жорстким потовщенням ствола, з розширенням, що розкривається, гвинтовим розширенням. Циліндричні палі (рис. 5.1, а) можуть бути виготовлені із дерева, залізобетону та металу з поперечним перерізом у вигляді круга або кільця. Довжина таких паль 6...16м без стиків, а зі стиками—до 30 і навіть 90м. Діаметр паль може бути від 10...15см до 60см. Якщо діаметр кільцевих паль перевищує 60см, то їх називають оболонками. Палі з кільцевим поперечним перерізом занурюють у грунт як з відкритим, так і з закритим нижнім кінцем.

Рис. 5.1. Різновиди паль, виготовлених заздалегідь, і їх перерізи: а — циліндрична і призматична; б — слабопірамідальна; в — пірамідальна; г — з жорстким потовщенням ствола внизу і вгорі; д — з розширенням ствола, що розкривається; е — з гвинтовим розширенням; 1-квадрат; 2-трикутник; 3— прямокутник; 4 -кільце; 5-двутавр;6- коло; 7- тавр. Призматичні палі (рис. 5.1, а) здебільшого виготовляють із залізобетону. Слід зазначити, що метал застосовують тільки після економічного обгрунтування або при будівництві тимчасових споруд. Залізобетонні призматичні палі найчастіше бувають завдовжки 4...16м без стиків з різними поперечними перерізами. Палі з квадратним поперечним перерізом зі стороною 25...40см, як правило, армують чотирма поздовжніми стержнями і поперечними охоплюючими хомутами. Внаслідок такого насиченого армування (50...150кг/м3) фундаменти із таких залізобетонних паль менш економічно ефективні, ніж інші типи підвалин. Застосовують також залізобетонні палі, армовані одним стержнем, який попередньо напружують. У них на 1м3 бетону витрачається 5...12кг металу. Бувають палі пірамідальні: близькі до них за формою (рис. 5.1, в, б). Останні з конусністю 3...8% майже близькі за формою до призматичних, але в хороших грунтах за несучою здатністю вони спроможні сприйняти вертикальне навантаження на 40...60% більше, ніж призматичні. Пірамідальні палі з розмірами основ 80Х80см та 10Х10см і довжиною 2,8...3,2м успішно експлуатують у грунтах з високою щільністю. Найбільший ефект ці палі дають при роботі на горизонтальні навантаження, особливо у спорудах, де виникає розпір (наприклад, тришарнірні арки та рами). Палі з жорстким потовщенням ствола (рис. 5.1, г) використовують як спеціальні. Розширення ствола в нижній частині використовують при вертикальному навантаженні у шаруватих грунтах з дуже слабким поверхневим шаром. Розширення ствола у верхній частині збільшує несучу здатність палі на горизонтальні зусилля при міцному і твердому верхньому шарі грунту. Палі з розширенням ствола, що розкривається (рис. 5.1, д), дають змогу використовувати можливість грунту краще працювати під нижнім кінцем палі, ніж по її бічній поверхні. Такі палі мають різноманітні конструктивні варіанти, але основна суть цих конструкцій зводиться до того, що до нижнього кінця палі на шарнірах прикріплюють 2...4 плити (лопаті) з металу або залізобетону, які формують спеціальний наконечник. Наконечник розкриває оператор за допомогою спеціальної штанги або троса. Розкритий наконечник збільшує площу нижнього торця палі в 2...3 рази, і відповідно підвищується його несуча здатність. Якщо застопорити розкритий наконечник, то така паля може успішно працювати на виривання. Палі з гвинтовим розширенням (рис. 5.1, е) виготовляють в основному з металу. В нижньому кінці палі роблять гвинтову спіраль в 1,5...2 оберти із листового металу. Діаметр розширення може досягати 1,2м, а довжина палі— 10м. Для вгвинчування таких паль виготовляють спеціальні машини і оснащення.

Занурення паль. Палі, виготовлені заздалегідь забивають, вдавлюють у грунт, занурюють за допомогою вібрації або розмиву грунту водою та вгвинчують. Для забивання паль застосовують молоти: механічні, пароповітряні, дизельні штангові та трубчасті молоти, гідравлічні. Механічний молот — це важкий чавунний виливок, який за допомогою лебідки підіймається в напрямних стріли копра на потрібну висоту, а потім, відчепившись від крюка, у вільному падінні б'є по палі. Пароповітряні молоти можуть бути одиничної дії, якщо ударна частина молота падає тільки під дією своєї маси, і подвійної, якщо до сили удару падаючої маси додається тиск повітря або пари. Дизельні штангові та трубчасті молоти об'єднують переваги перших двох молотів, вони ефективніші від пароповітряних за рахунок автономності. Гідравлічний молот— це аналог пароповітряного, але енергоносієм є робоча рідина, яка працює в замкненій системі. Гідравлічний привід має можливість створювати значний тиск (30...60 МПа). При рівних площах робочих поверхонь поршнів цей молот у порівнянні з пароповітряним розвиває в 10...100 разів більшу енергію удару по палі. Такі молоти найбільш екологічно чисті. Вдавлюють палі у тих місцях, де недопустимі динамічні навантаження на грунт та на будівлі, які знаходяться поряд. Оскільки цей метод застосовують рідко, то машини для цього виготовляють спеціально. Раніше для цього пристосовували платформи з навантаженням у вигляді штучних вантажів або будівельних машин, здебільшого тракторів. Установка для вдавлювання паль на основі гусеничного крана ДЕК-25 має вакуумний анкер з робочою площею 15м2. Така установка може розвивати 100...120т вдавлюючого зусилля (рис. 5.3). Для вдавлювання паль використовують спеціальне оснащення, яке закріплюється на масивних ростверках і за допомогою гідродомкратів вдавлює палі крізь отвори в ростверку. Палі з малим поперечним перерізом, шпунт або трубчасті палі-оболонки з відкритим нижнім кінцем занурюють за допомогою вібрації. Цей метод застосовують у водонасичених грунтах. Крім вібрації, використовують привантаження, тобто спеціально збільшують масу вібратора або ж через поліспастову систему передають на палю частину маси копрової установки.

Рис. 5.2. Копри для занурення паль: а — на базі автомобіля; б — копрове оснащення на екскаваторі; в — мостова палебійна установка; 1—гідроциліндр піднімання стріли; 2— молот; З—стріла; 4— паля; 5— напрямна молота; 6— рухомий міст; 7—рейки.

У водонасичених грунтах занурення паль відбувається також під впливом вібрації і удару — віброударний метод. Принцип роботи вібромолота — це синхронне обертання двох неврівноважених мас (рис. 5.4). Занурення паль за допомогою підмиву виконують здебільшого в гідротехнічному будівництві. Потужні струмені води із сопел, закріплених на вістрі палі, розмивають грунт, і паля занурюється в грунт під дією своєї маси. Після занурення порожнину навколо палі замивають грунтом або палю трохи добивають.

Рис. 5.3. Установка з вакуумним анкером для вдавлювання паль: 1 — оголовок і поліспастове обладнання; 2 — копрова стійка; 3—упорна рама; 4—вакуумний анкер; 5—допоміжна опора; 6—паля.

Рис. 5.4. Принципова схема вібромолота: 1 — ударна частина з електродвигуном; 2 — дебаланси; З — бойок; 4 — пружини; 5 — наковальня; 6 — паля.

Пальові фундаменти, що виготовляються на будмайданчику. Ідею виготовлення палі на будівельному майданчику створенням свердловини в грунті і заповненням її бетоном запропонував київський інженер Страус у кінці XIX ст. З того часу існує багато різних конструкцій і технологій, які в тій чи іншій мірі розвивають цю ідею. Найчастіше виготовляють такі палі: буронабивні, пневмотрамбовані, частотрамбовані, буронабивні з поліпшеною основою, буронабивні з розширенням, камуфлетні. В основі технології виготовлення паль лежать способи створення свердловини та укладання бетонної суміші (рис. 5.5). Свердловини здебільшого бурять шнековим або ковшовим буром, щелепним грейфером або ударно-канатним способом, причому два останні способи застосовують навіть при бурінні в тріщинуватій скелі. Для паль застосовують свердловини діаметром 40...120см, глибиною 8...20м і навіть 35...40м.

Рис. 5.5. Технологічна схема виготовлення буронабивної палі: а — буріння свердловини; б — зняття бурового кондуктора; в — встановлення арматурного каркаса; г — встановлення бункера з бетонолитною трубою; д — наповнення бункера бетонною сумішшю; е — піднімання бункера з бетонолитною трубою в міру наповнення свердловини бетонною сумішшю; є — бетонування оголовка. При ударно-канатному бурінні у свердловину опускають у вільному падінні з висоти важке долото, яке дробить скелю, а буровий шлам вимивають водою. При такому бурінні застосовують спеціальні машини. У грунтах, які погано утримують стінку свердловини (сипких, плинних), застосовують буріння в обсадній металевій трубі, яку під час заповнення свердловини бетонною сумішшю виймають. Також підтримують стінки свердловини більш високим рівнем води у ній, щоб градієнт напору фільтраційних вод був напрямлений від свердловини в грунт. Але найчастіше використовують глиняний розчин густиною 1,15...1,3г/см3, який не дає стінкам свердловини обвалюватись. Укладають бетонну суміш у сухі свердловини за допомогою бадді з дистанційним розкриттям або бетонолитної труби, а останнім часом — труби бетононасосу. Литі бетони можна скидати у свердловину на глибину 20м і більше без ризику, що він розшарується. В заповнені водою свердловини бетонну суміш укладають за допомогою бетонолитної труби, яку занурюють у бетон на 0,8...1м і виймають із свердловини в міру її заповнення бетоном. Буронабивні палі (рис. 5.6, а) виготовляють за найпростішою методикою - пробурену свердловину заповнюють бетонною сумішшю. Якщо свердловина суха, то напівжорстку суміш трамбують. Пневмотрамбовані палі (рис. 5.6, б) — це ті ж буронабивні палі, виконані в обводнених грунтах, але для ущільнення литого бетону свердловину закривають спеціальною шлюзовою камерою і стисненим повітрям ущільнюють бетон. Частотрамбовані палі (рис. 5.6, в) мають найбільший контакт з грунтом за рахунок того, що грунт не вибурюється, а розсувається і ущільнюється металевою трубою діаметром 42см. Під час занурення у грунт нижній кінець труби закривають чавунним наконечником, який потім залишають у грунті. Трубу поступово наповнюють бетонною сумішшю і одночасно виймають за допомогою пневмомолота подвійної дії. Труба при цьому виконує зворотно-поступальний рух, що зумовлює трамбування бетонної суміші. Такі палі за своїми основними якостями подібні до забивних. Буронабивні палі з поліпшеною основою (рис. 5.6, г) виникли у зв'язку з тим, що досить високий опір грунту в нижньому кінцю буронабивних паль використовується не повністю внаслідок розпушування дна свердловини або обсипання грунту зі стінок. Особливістю цих паль є те, що дно свердловини перед бетонуванням трамбують або ж у нього забивають кілька маленьких (20х20см завдовжки 2м) паль зі скошеним вістрям, за рахунок чого вони розходяться в різні боки, створюючи зону ущільнення грунту. Буронабивна з розширенням ствола (рис. 5.6, д) (в нижній частині або з кількома розширеннями) збільшує їх несучу здатність. Розширення свердловини виконують після її виготовлення за допомогою спеціального розширювача, що обертається навколо вертикальної осі. Під розширювачем підвішують баддю для збирання розпушеного грунту. Камуфлетні палі (рис. 5.6, е) — це буронабивні палі з розширенням ствола, як правило, в нижній частині, яке виконується за допомогою вибухових речовин. Грунт на стінах камуфлету, а також на деякій глибині значно ущільнюється, що підвищує несучу здатність палі. Палі у витрамбуваних свердловинах (рис. 5.6, є) влаштовують у сухих макропористих (лесових) грунтах. Спеціально виготовлену трамбівку масою 5...10т еліпсоїдної форми по напрямних, а іноді й без них скидають з висоти З...7м в одне і те ж місце. За 20...30хв витрамбовується свердловина діаметром 0,8...1,2м глибиною 3...8м. Іноді у свердловину втрамбовують 1,5...2м3 щебеню. Палі, виконані в таких свердловинах, мають досить високу несучу здатність і можуть конкурувати з забивними щодо відносних показників. Комбіновані палі. До комбінованих належать палі, конструкція яких включає елементи, виготовлені заздалегідь з подальшим зануренням їх, і елементи, які виконуються на місці. Серед них розрізняють: буроопускні, камуфлетні зі збірним стволом і буроін'єкційні. Залізобетонні елементи буроопускних паль (рис. 5.7, а) готують у заводських умовах; вони мають вигляд циліндрів діаметром 0,4...0,8м, завдовжки 3...6м. Циліндри опускають краном у пробурені свердловини, діаметр яких на 3...5см більший, ніж діаметр паль. Після встановлення їх на палі монтують потужні вібратори, які працюють в режимі трамбування. Буроопускними також називають звичайні призматичні палі, які опускають у пробурені у вічній мерзлоті свердловини, а потім заливають грунто-водяною масою (рис. 5.7, б), яка через деякий час замерзає, чим забезпечує міцний зв'язок палі з грунтом.

Рис. 5.6. Різновиди паль, виготовлених на місці: а — буронабивна; б — пневмотрамбована; в — частотрамбована; г — буронабивна з поліпшеною основою; д — буронабивна з розширенням ствола; е — камуфлетна; є—у витрамбуваній свердловині; 1—свердловина; 2 — бетонна суміш; 3—трамбівка; 4 — обсадна труба; 5—шлюзова камера; б—чавунний наконечник; 7 — забивні елементи; 8 — розбурене розширення; 9 — камуфлетлетне розширення; 10— витрамбувана свердловила.

Рис. 5.7. Комбіновані палі: а—буроопускні трамбовані; б—буроопускні вморожені; в—камуфлетні; г—буроін'єкційні; 1 — свердловина; 2 — паля; 3 — вібратор; 4 — грунтоводна суміш; 5— бетон у камуфлеті; 6—буроін'єктор; 7—цементний розчин.

Камуфлетні палі (рис. 5.7, в) зі збірним стволом, влаштовують, як камуфлетні монолітні, але відразу ж після заповнення камуфлету бетонною сумішшю у свердловину вставляють збірну палю або стійку, яка створює збірний стовбур палі. Буроін'єкційні палі (рис. 5.7, г) використовують як спеціальні, найчастіше в умовах реконструкції або ж як ґрунтовий анкер. Бурова штанга - це ін'єктор з багатьма отворами у стволі, через які в навколишній грунт нагнітають цементний розчин. Ін'єктор залишається у грунті і служить як арматура палі.

1.6. Основні положення по технології процесів монолітного бетону та залізобетону

Бетон і залізобетон в сучасному будівництві. Бетон і залізобетон в сучасному будівництві займає ведуче місце. Масштабність застосування бетону і залізобетону зумовлена високими фізико-механічними показниками: довговічністю, хорошою опірністю температурним і вологим впливам, можливістю отримання конструкцій порівняно простими технологічними методами, використанням в основному місцевих матеріалів (крім сталі), порівняно невисокою вартістю. За способом виготовлення бетонні і залізобетонні конструкції розділяють на збірні, монолітні і збірно-монолітних. Збірні конструкції виготовляють на заводах і полігонах, потім доставляють на об'єкт будівництва і влаштовуються в проектне положення. Монолітні конструкції виконуються безпосередньо на об'єкті, що будується. Збірно-монолітні конструкції виконують із збірних елементів заводського виготовлення і монолітної частини, що об'єднує ці елементи в єдине ціле. Нарівні із збільшенням об'єму застосування збірного бетону і залізобетону зростає також і число конструкцій і споруд, що виконуються із застосуванням монолітних конструкцій. Наприклад, в промисловому і цивільному будівництві застосування монолітного залізобетону ефективне при зведенні масивних підмурівків, підземних частин будівель і споруд, масивних стін, різних просторових конструкцій, стінок і ядер жорсткості, димарів, резервуарів, будівель підвищеної поверховості в сейсмічних районах і багатьох інших конструкцій і інженерних споруд. І надалі бетон і залізобетон залишаться основними будівельними матеріалами. Склад і структура комплексного технологічного процесу Зведення монолітних бетонних і залізобетонних конструкцій вимагає виконання комплексного процесу, що носить узагальнюючу назву «Бетонні і залізобетонні роботи». Даний процес складається з влаштування опалубки, армування конструкцій, бетонування конструкцій, витримування бетону в забетонованих конструкціях, розпалублення, а при необхідності і обробки поверхонь готових конструкцій. Внаслідок виконання цих операцій з матеріальних елементів (цементу, заповнювачів, води, добавок, арматурної сталі) отримують готовий продукт - залізобетонну конструкцію (споруда). Технологічний процес по зведенню монолітних бетонних і залізобетонних конструкцій складається із заготівельних і монтажно-збиральних (основних) процесів, пов'язаних між собою транспортними операціями. До складу заготівельних процесів входять операції по виготовленню елементів опалубки, арматури, збиранню арматурно-опалубочних блоків, приготуванню бетонною суміші. Вони виконуються, як правило, в заводських умовах або в спеціалізованих цехах і майстернях. Основні процеси, які виконують безпосередньо на будівельному майданчику: установка опалубки в проектне положення; монтаж арматурних елементів і арматурно-опалубочних блоків; укладання і ущільнення бетонної суміші; догляд за бетоном в процесі тверднення; натягнення арматури (при бетонуванні монолітних попередньо напружених конструкцій); демонтаж опалубки (після досягнення бетоном необхідної міцності). Ефективність бетонних і залізобетонних робіт залежить як від технічного рівня кожного окремого процесу, так і від взаємної їх узгодженості і комплексної механізації. Зведення монолітних залізобетонних конструкцій дуже трудомісткий процес. Трудомісткість зведення 1м3 монолітних залізобетонних конструкцій становить 4...8 люд.-год.. При цьому трудомісткість влаштуванняопалубки становить 40...45%, армування конструкцій — 30...35% і бетонування конструкцій — 20...25% загальних трудовитрат. Зниження трудомісткості зведення конструкцій найважливіша задача технології монолітного бетону і залізобетону, що вимагає подальшого вдосконалення.

Типи опалубок і області їх застосування Опалубка - це тимчасова допоміжна конструкція, що служить для надання необхідних форми, геометричних розмірів і положення в просторі конструкції, що зводиться (або її частини). Опалубка складається з: опалубочних щитів (форм), що забезпечують форму, розміри і якість поверхні конструкції; кріпильних пристроїв, що забезпечують проектне положення опалубочнихщитів і риштувань. У форми, утворені встановленими в проектне положення опалубочних щитів, укладають бетонну суміш, де вона твердіє, перетворюючись в бетон заданої міцності. Після досягнення бетоном необхідної міцності, опалубку видаляють (розпалублюють). Опалубка повинна відповідати наступним основним вимогам: вона повинна бути міцною, стійкою, не змінювати форми під впливом навантажень, виникаючих в процесі провадження робіт. Палуба (обшивка) опалубочного щита повинна бути досить щільною, в ній не повинно бути щілин, через які може просочитися цементний розчин. Опалубка повинна володіти оборотністю, тобто можливістю багато разів використовуватися. Чим вище оборотність опалубки, тим нижче її вартість, приведена до одиниці об'єму готової бетонної і залізобетонної конструкції. Конструкція опалубки повинна бути технологічною, тобто легко встановлюватися і розбиратися, не створювати ускладнень при монтажі арматури, а також при укладанні і ущільненні бетонної суміші. У практиці вітчизняного масового промислового і цивільного будівництва відпрацьовані і успішно застосовуються опалубки різних конструкцій, з яких найбільш поширені наступні: розбірнопереставна - при зведенні масивів, підмурівків, стін, перегородок, колон, балок, плит покриттів і перекриттів; блокова - при зведенні крупнорозмірних конструкцій і їх фрагментів; об'ємно-переставна (тунельна) — при одночасному зведенні стін і перекриттів житлових і цивільних будівель; ковзаюча - при зведенні вертикальних конструкцій будівель і споруд великої висоти; горизонтально-переставна (катуча) — при зведенні лінійно-протяжних конструкцій; нез′ємна - при зведенні конструкцій без розпалублення, з елементами гідроізоляції, облицювання, утеплення і ін. Для виготовлення опалубки найчастіше застосовують деревину, фанеру, сталь, а в останні роки і пластмаси. Раціональні комбіновані конструкції, в яких несучими і підтримуючими елементами служить метал, а як палуба, дотична з бетоном, пиломатеріали, водостійка фанера, деревно-стружковіплити, пластик. Досить широко в останні роки застосовують повністю металеву опалубку, яка забезпечує отримання рівної гладкої бетонної поверхні і має високу оборотність. Застосовувати її доцільно в тому випадку, якщо її можна використати не менш 50 разів. Стальну опалубку, а також стальні елементи кріпильних і підтримуючих пристроїв для дерев'яних і комбінованих опалубок виготовляють на заводах металевих конструкцій або в механічних майстерних будівельних організацій. Дощаті, фанерні, деревно-стружкові опалубочні форми, дерев'яні елементи риштувань і кріплень виготовляють в опалубочних цехах деревообробних комбінатів або в опалубочних майстернях. Заготовлені централізовано елементи опалубки доставляють на об'єкт, що будується.

Конструктивні особливості і методи установки опалубок. Розбірно-переставна опалубка складається з окремих щитів і підтримуючих частин: ребер, стяжок і т. д. На висоті опалубочні щити підтримують риштування. Технологічний процес влаштування опалубки полягає в наступному: щити опалубки встановлюють вручну або краном і закріпляють в проектному положенні, після бетонування і досягнення бетоном міцності, що допускає розпалублення, опалубочні і підтримуючі пристрої знімають і переставляють на нову позицію (звідси і назва розбірно-переставна). Розрізнюють два основних вигляду опалубочних форм розбірно-переставної опалубки: дрібнощитову і крупнощитову. Дрібнощитову опалубочну форму збирають вручну з малорозмірних щитів масою не більше за 50кг і площею біля 1м2. Конструктивно малорозмірні щити являють собою палубу (з дощок, стального листа або водостійкої фанери) з обрамленням і ребрами жорсткості (рис. 6.1). Основний елемент крупнощитової опалубочної форми - крупнорозмірна панель суцільна або зібрана з дрібних щитів (рис.6.2). Маса елементів крупнощитової опалубки досягає 500кг. Тому її встановлюють і розбирають за допомогою крана. У цей час в практиці будівництва в широких масштабах застосовується уніфікована (універсальна) опалубка, що складається з інвентарних щитів різних типорозмірів з інвентарними кріпленнями і підтримуючими пристроями. Габарити основних щитів уніфікованої опалубки кратні, як правило, одному модульному розміру (300мм по ширині і 100мм по висоті). Прикладомтакої опалубки може служити уніфікована стальна опалубка «Моноліт» (рис.6.3), в комплект якої входять основні щити, кутові щити, кріплення, інвентарне пристосування для комплектування щитів в крупнорозмірні панелі, монтажні кутики, несучі ферми, інвентарні клинові затиски, натяжні крюки, пружинний з’єднувач.

Рис. 6.1. Дрібнощитові опалубочні щити: а—дерев'яний на зшивних планках; б—дерев'яний коробчатого типу; в—стальний з обрамленням з кутиків; г—фанерний рамкового типу; I—палуба; 2—зшивні планки; 3—ребра жорсткості; 4—обрамлення; 5—отвори для з'єднання щитів.