содержание .. 39 40 41 42 43 44 45 46 47 48 49 50 ..

АВТОМАТИЧЕСКАЯ ЛИНИЯ ФИРМЫ «НАГЕМА» ДЛЯ ПРОИЗВОДСТВА ЖЕСТЯНЫХ КОНСЕРВНЫХ БАНОК

АВТОМАТИЧЕСКИЙ ПРЕСС МРС-1 - ЧАСТЬ 1

Техническая характеристика пресса МРС-1

Производительность, концов в минуту..........до 250

Мощность электродвигателя в кет........................4,2

Число оборотов электродвигателя в минуту ..............1000

Число оборотов приводного маховика в минуту .....120—1 40

Вылет в мм ...........................................200

Ход ползуна в мм ......................................71

Диаметр пуансона в мм при двойной штамповке:

максимальный........................................120

минимальный........................................65

Диаметр пуансона в мм при однорядной штамповке:

максимальный ......................................220

минимальный........................................100

Ширина полос в мм:

максимальная ........................................230

минимальная..................................100

Максимальная длина полос в мм ..................800

Габариты пресса с подвивочным станком в мм:

длина ..............................................2850

ширина..............................................2200

высота..............................................1760

Вес пресса и кг..........................................2500

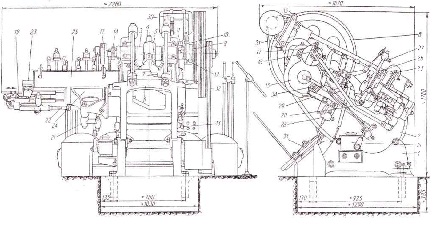

Пресс предназначен для штамповки концов из полос белой, лакированной белой или лакированной черной жести. На рис. 70 изображен пресс, снабженный устройством для подвивки концов, который можно

применять для двухрядной и однорядной штамповки

концов. В первом случае максимально допустимый диаметр высечки 120 мм,

во втором 220 мм. В рыбной промышленности такие прессы применяются для

двухрядной штамповки концов.

На подставках 1 расположена чугунная консольная станина 2. В подшипниках

наклонной станины находится коленчатый вал 8, концы которого выходят за

пределы подшипников. Па шейку коленчатого вала надета головка шатуна 4.

Шатун состоит из двух частей, поэтому можно менять его длину и

регулировать нижнее мертвое положение ползуна.

рис. 70 Пресс МРС-1

Нижний конец шатуна шарнирно соединен с ползуном 5.

Стол 6 отлит как одно целое со станиной. На столе укреплена плита, на

которой расположены нижние части штампов. Верхние их части крепятся к

основанию ползуна; при этом их геометрические оси должны строго

совпадать между собой. Ползун движется в направляющих 7. При опущенном

ползуне сомкнутые детали штампов должны обеспечивать четкий рельеф на

концах, однако они не должны оставлять следов ударов на поверхности

жести.

Па правом конце вала 3 свободно установлен шкив-маховик 8, к ступице

которого вплотную прилегает шпоночная муфта включения 9 со скользящей

шпонкой 11. Муфта неподвижно закреплена на валу и снабжена тормозом 10 в

виде двух полуколец. При выключении машины тормоз поглощает силу инерции

движущихся частей и удерживает ползун в верхнем положении после

остановки пресса.

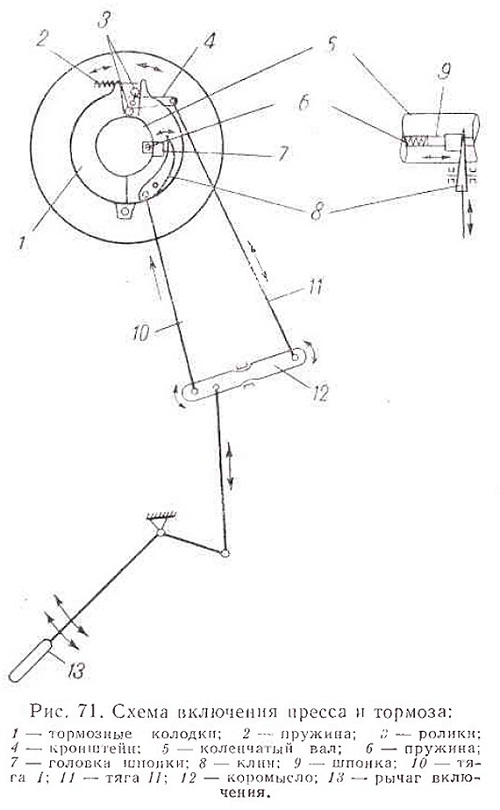

Коленчатый вал соединяется со ступицей маховика и разобщается с ней при помощи клипа 12, соединенного через систему тяг с рукояткой включения 13, с которой связан также тормоз. Схема включения пресса и тормоза изображена на рис. 71. Пpecc показан в рабочем положении, при котором клин выведен из зацепления со скользящей шпонкой, а тормозные колодки с помощью роликов разведены. Для выключения пресса, т. е. для разобщения коленчатого вала с маховиком, рычаг включения необходимо поднять вверх. При этом тяга 1 повернет клин, который подойдет к шейке коленчатого вала и отведет шпонку. Перемещаясь влево, шпонка выйдет из ступицы маховика и вал разобщится с ним. Одновременно при опускании рычага включения тяга 1 с помощью коромысла повернет кронштейн и ролики кронштейна встанут соосно с центром вала, в результате чего тормозные колодки от усилия пружины соединятся между собой и прижмутся к шейке вала,

обеспечив его остановку.

На левом конце коленчатого вала установлена цилиндрическая шестерня 14

(см. рис. 70), которая через систему цилиндрических шестерен приводит во

вращение распределительную шестерню диск 15, связанную с механизмом

подачи полос и масляным насосом 16, смазывающим трущиеся части пресса.

Рядом с шестерней 14 на конце коленчатого вала установлена планшайба 17.

несущая кривошипный палец 18. Радиус кривошипа можно изменять, регулируя

тем самым шаг движения рейки, подающей полосы из магазина к штампу.

Кривошипный пален связан с рейкой 19 через шатун 20, рычаг 21 и тягу 22. Рейка уложена в пазу стола подачи полос жести. В процессе работы рейка совершает возвратно-поступательное движение. На рейке

19 транспортера шарнирно укреплены пальцы,

толкающие полосу вперед на строго установленное расстояние.

Стол подачи полос 23 крепится к станине пресса с помощью кронштейна 24.

Плоскость стола должна быть расположена на одном уровне с верхней

плоскостью нижней части штампов. Положение стола регулируется. К

передней части стола прикреплен магазин 25, в который укладываются

стопки полос жести, предварительно нарезанные на дисковых или фигурных

ножницах. Над магазином расположены две пары присосов 26 и два толкателя

27.

Рис. 71. Схема включения пресса и тормоза

Рис. 72. Принципиальная схема работы вакуум-насоса и воздушного клапана

Присосы и толкатели в процессе работы совершают

возвратно-поступательное движение во взаимно-перпендикулярных плоскостях

от воздействия диска 15 через систему тяг и рычагов.

Магазин 25 снабжен двумя гребенками с грузиками. Гребенки регулируют

поштучную выдачу полос из магазина и исключают возможность подачи двух и

более полос, что может привести к авариям механизма

подачи полос и штампа. С задней стороны станины прикреплен вакум-насос (на рис. 70 не изображен). Шток насоса прикреплен к шатуну пpecca и движется вместе с ним. Вакуум-насос через золотник 28

соединен с резиновым шлангом и присосами 26. При помощи рычага 19 кулачок 34, укрепленный на диске 15, управляет работой золотника. Золотник обеспечивает сообщение присосов с насосом и разобщение их. Когда присосы опускаются за листом, золотник сообщает присосы с насосом и разобщает его с присосами, когда последние поднимутся с полосой жести.

Над нижней частью штампов закреплены левый и правый

мостики, поддерживающие и направляющие полосу при подаче ее к штампам.

Над правым мостиком расположен рычаг для удаления сетки, который через

систему рычагов получает качательное движение от кулачка, прикрепленного

к диску 15. Рычаг выбрасывает сетку только после вырубки штампом

последнего конца.

Электродвигатель 30 через клиноременную передачу 31 приводит в движение

маховик 8. От маховика через клиноременную передачу 32

приводится в движение устройство для подвивки концов 33. Натяжение

клиноременной передачи электродвигателя производится с помощью плиты 35,

на которой пoкоится электродвмгатель.

На рис. 72 изображена принципиальная схема работы вакуум-насоса и воздуш

ного клапана. Кулачок 1 прикреплен к шестерне-диску 9 двумя винтами. В

момент набегания ролика 2 па кулачок 1 ломаный рычаг 3 опускает золотник

5 воздушного клапана 6. Золотник закрывает отверстие а; при этом

отверстие б, соединенное резиновым шлангом с присосами пресса через

отверстие о, сообщается с атмосферой, и вакуум в присосах нарушается.

Когда ролик сойдет с кулачка, пружина 4 приподнимет золотник, в

результате чего в присосах 10 образуется вакуум за счет соединения

отверстия а с отверстием б и перекрытия отверстия в, которое сообщается

с атмосферой. Поршень вакуум-насоса 11 приводится в движение от шатуна 7

коленчатого вала пресса 8.

На рис. 73 изображена схема работы механизма удаления отходов (сетки).

Механизм приводится в движение от кулачка 1. При набегании ролика рычага

2 на выступ кулачка 1 рычаг 3 вместе со сбрасывателем 4 делает

отрывистое движение вправо; при этом конец выбрасывателя захватывает за

мостик сетку полосы жести и с силой выбрасывает ее.

Рис. 73. Схема работы механизма удаления отходов (сетки).

Рис. 71. Подвивочпый станок и его кинематическая схема.

Станок для подвивки фланцев концов (пресс МРС-1)

Подвивка фланцев облегчает и улучшает работу

роликов первой операции закаточной машины, облегчает выдачу крышек из

магазина и необходима для накладывания пасты на конец банки в

пастонакла-дочных машинах.

Подвивочный станок (рис. 74) состоит из двухлинейной течки 1, но которой

отштампованные концы самотеком поступают в машину от штампов пресса, из

двух дисков 2, вращающихся в разные стороны, двух неподвижных секторов

3, расположенных от наружной поверхности дисков на расстоянии, равном

диаметру крышки, двух пар винтов 4, двух пар стержней 5 и двух стоек 6.

Диски и винты приводятся в движение от коленчатого вала пресса через клиноременную передачу 7. От шкива 8 валики винтов приводятся в движение через цилиндрические шестерни 9—12, вал 13, конические шестерни 14—17 и цилиндрические шестерни 18—25. Валики дисков получают вращение также от шкива 8 через цилиндрические шестерни 9, 10, конические шестерни 26, 27, цилиндрические шестерни 28, 29 и цепную передачу 30.

Работа подвивочного станка состоит в том, что

концы, поступающие из пресса двумя потоками по наклонной течке,

захватываются дисками 2 и прокатываются ими в зазоре между диском и

сектором 3.

Профиль рабочей части сектора обеспечивает изгиб (подвивку) фланца

крышки.

После подвивки концы подаются к винтам 4, которые, вращаясь попарно в

разные стороны, подхватывают их и поднимают. При этом положение концов

фиксируется вертикальными стержнями 5, где концы собираются в стопки.

Станки этой марки предназначены для подвивки концов банок диаметром от

73 до 113 мм при толщине жести до 0,35 мм.

содержание .. 39 40 41 42 43 44 45 46 47 48 49 50 ..