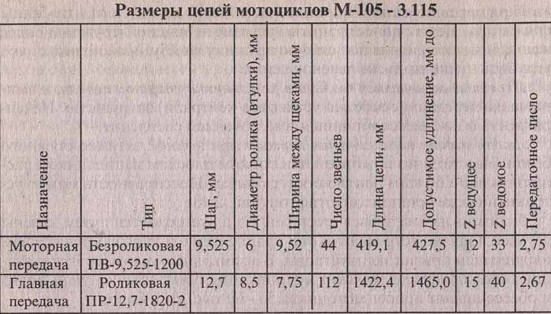

Мотоцикл «МИНСК». Эксплуатация и ремонт - 1998 год

М1А MMB3-3.111

М1М MMB3-3.115

М-103 MMB3-3.112

М-104 MMB3-3.112.1

М-105 MMB3-3.1121.2 MMB3-3.113 MMB3-3.1131

1998

СОДЕРЖАНИЕ

Глава I. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МОТОЦИКЛОВ «МИНСК» Глава II. СИЛОВОЙ АГРЕГАТ

Кривошипно-шатунный механизм Разборка двигателя.

Замена поршневых колец Замена поршня и пальца Ремонт цилиндра Разборка и сборка картера

Ремонт картера и коленчатого вала Система питания

Воздухофильтр, бензобак и бензокраник Система выпуска

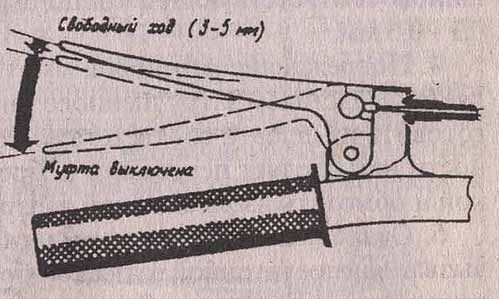

Как правильно отрегулировать рычаг привода сцепления? Коробка передач

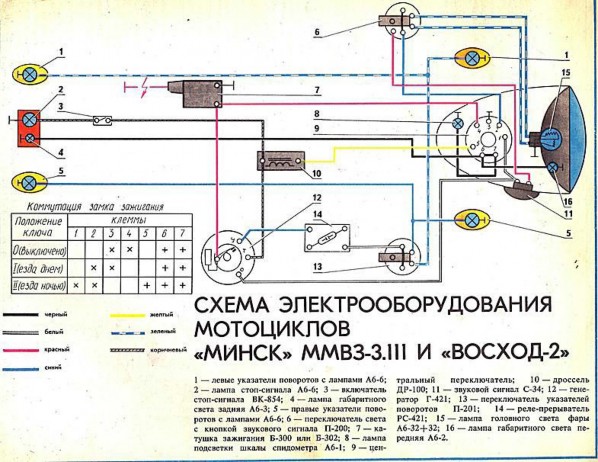

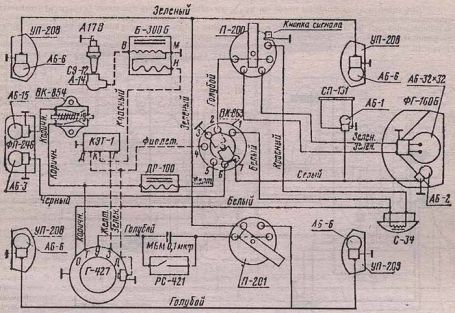

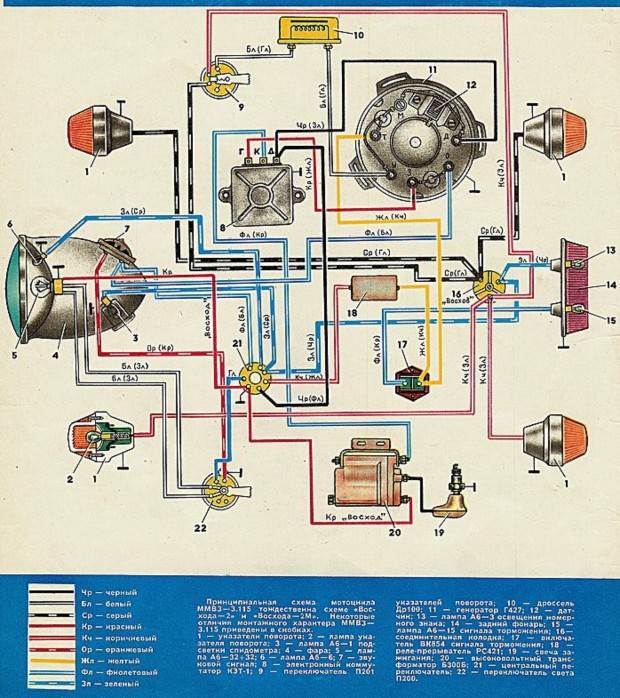

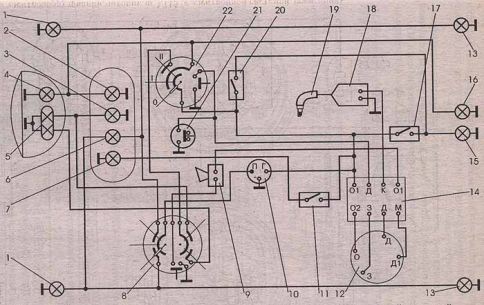

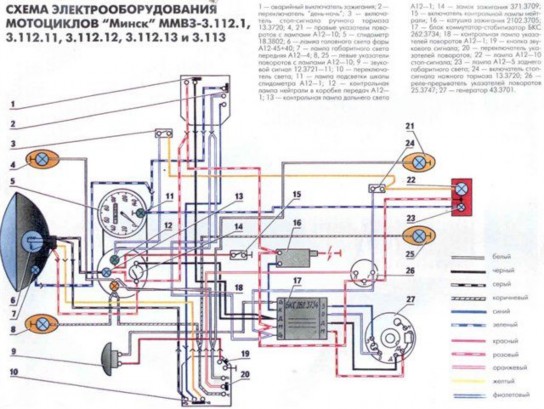

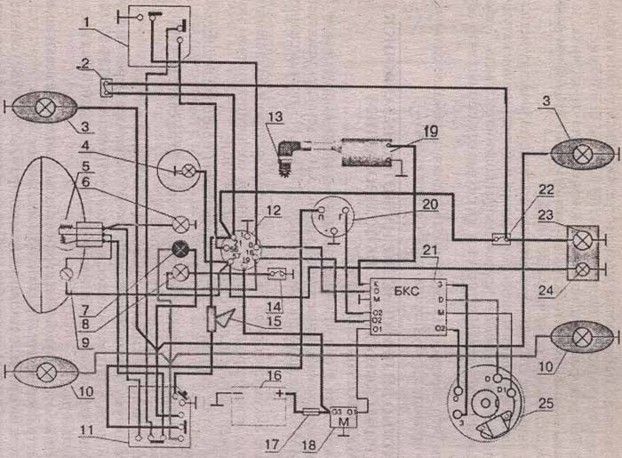

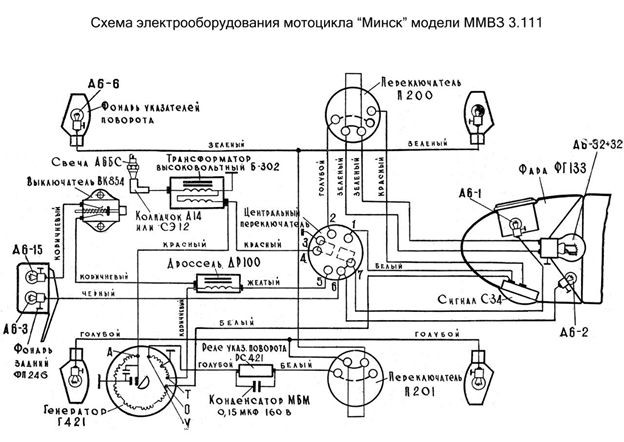

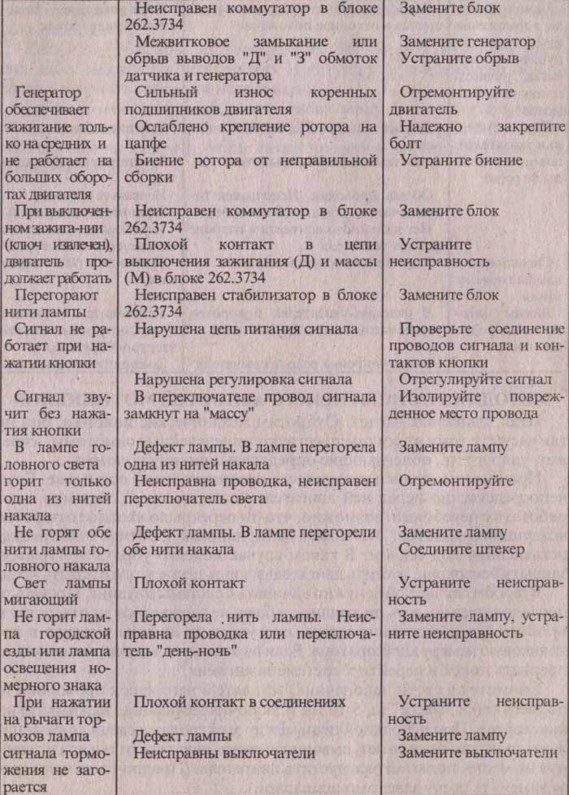

Глава III. ЭЛЕКТРООБОРУДОВАНИЕ

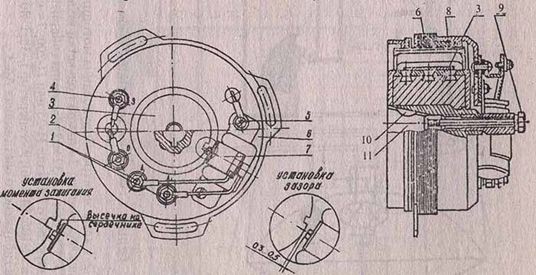

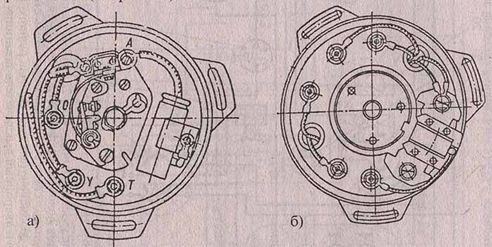

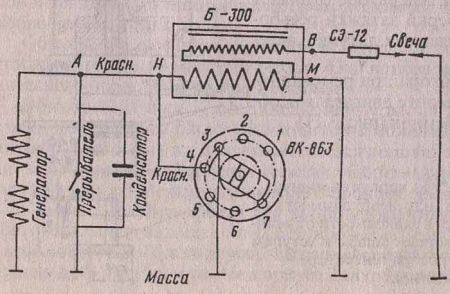

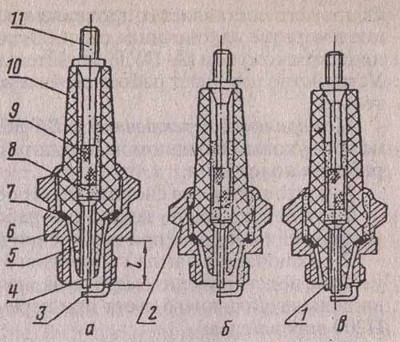

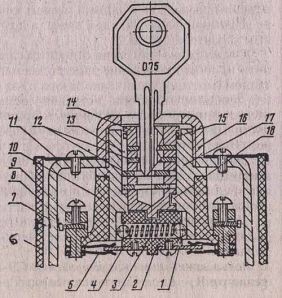

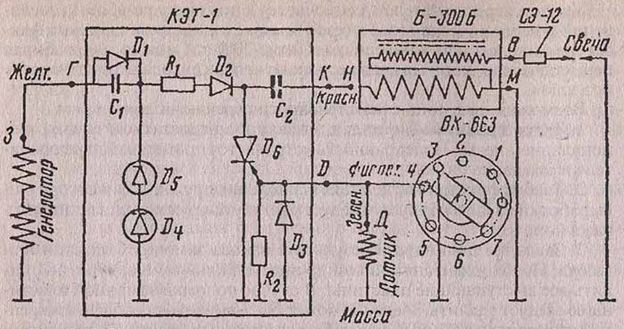

Генераторы Г-401, Г-411, Г-421 Система зажигания Регулировка

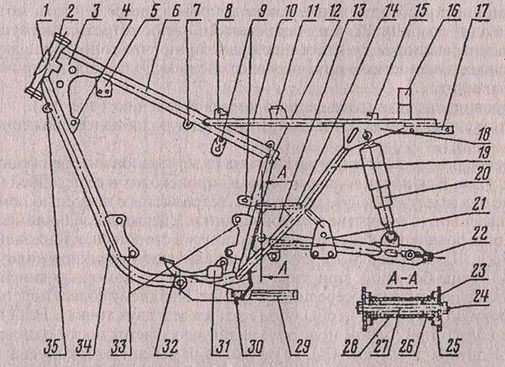

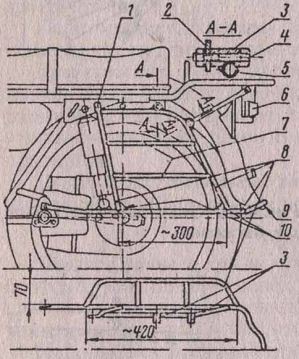

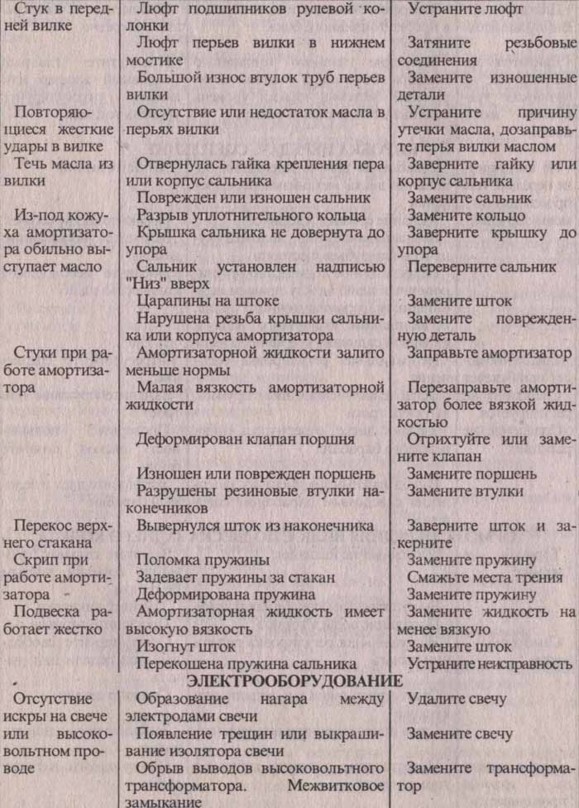

Передняя вилка Задняя подвеска

Амортизатор Колеса Тормоза Шины

Рулевое управление Спидометр

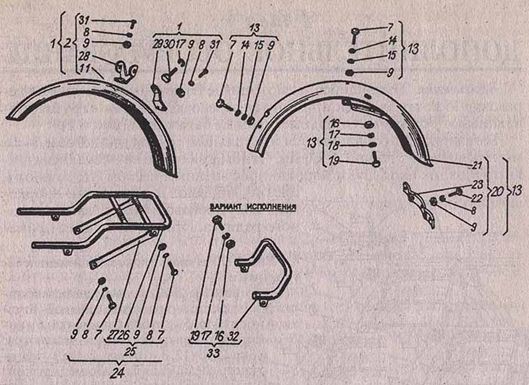

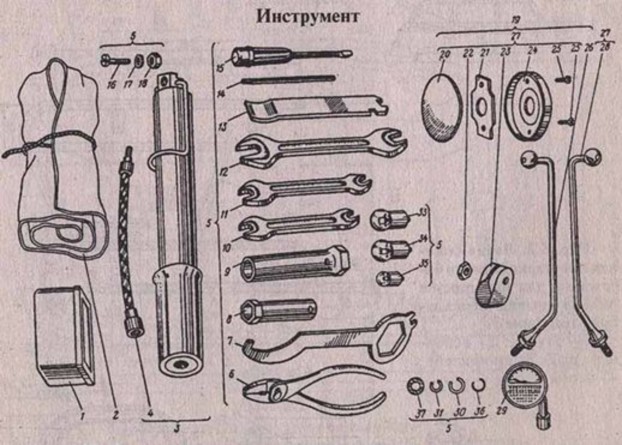

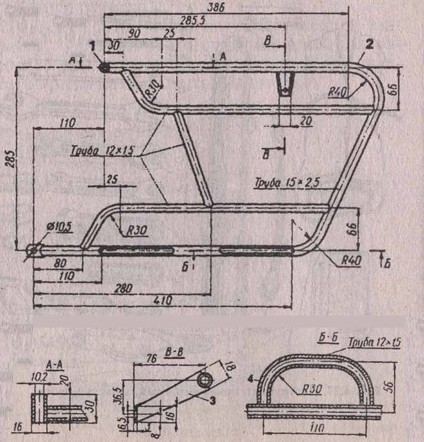

Глава V. ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

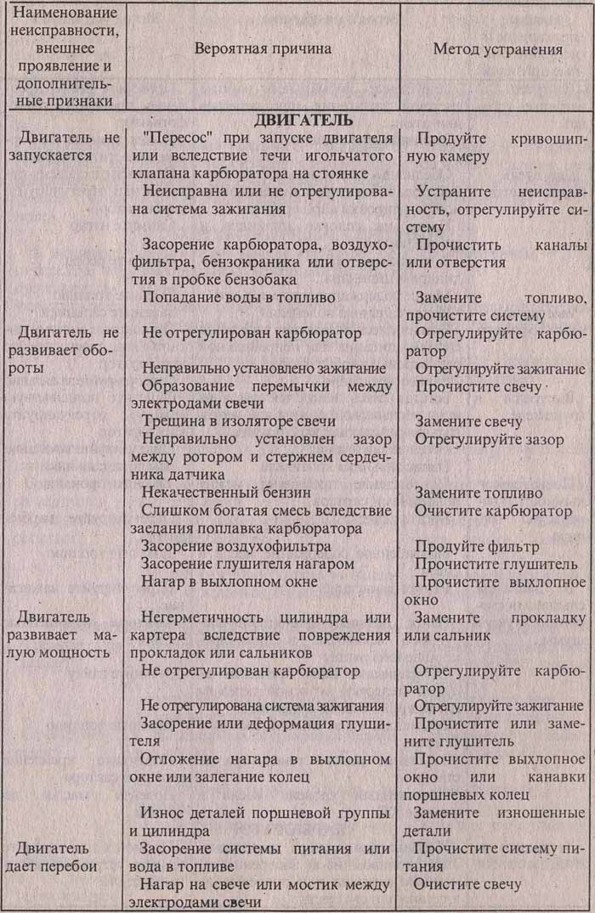

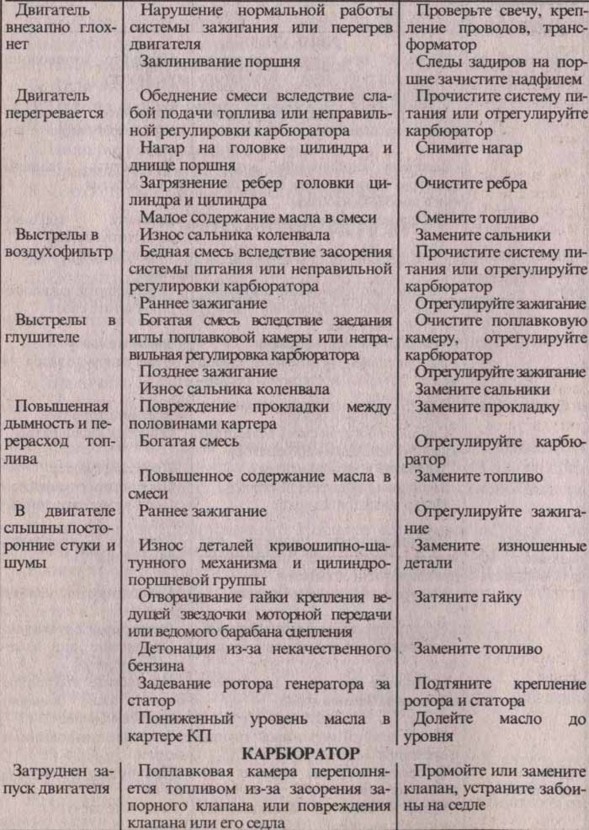

ГЛАВА VI. ПОРЯДОК ЗАПУСКА ДВИГАТЕЛЯ. НЕИСПРАВНОСТИ МОТОЦИКЛА.

Перечень наиболее часто встречающихся неисправностей Методика поиска неисправностей мотоциклов ПРИЛОЖЕНИЯ

ЛИТЕРАТУРА

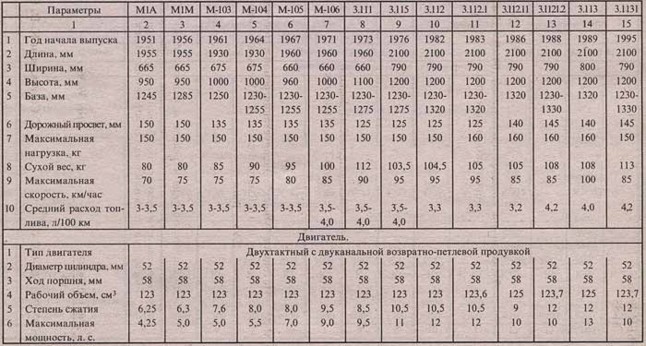

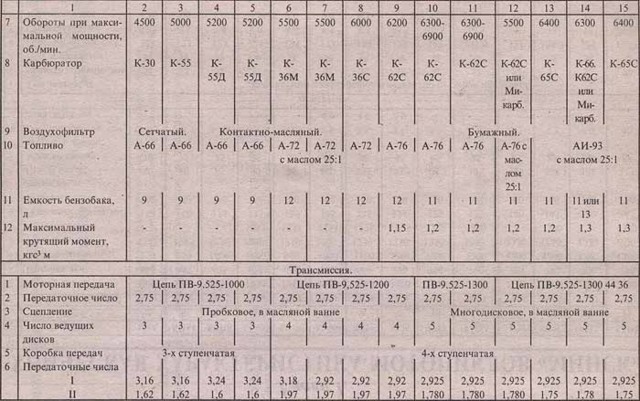

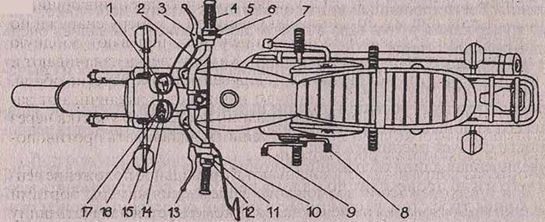

Глава I. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МОТОЦИКЛОВ «МИНСК»

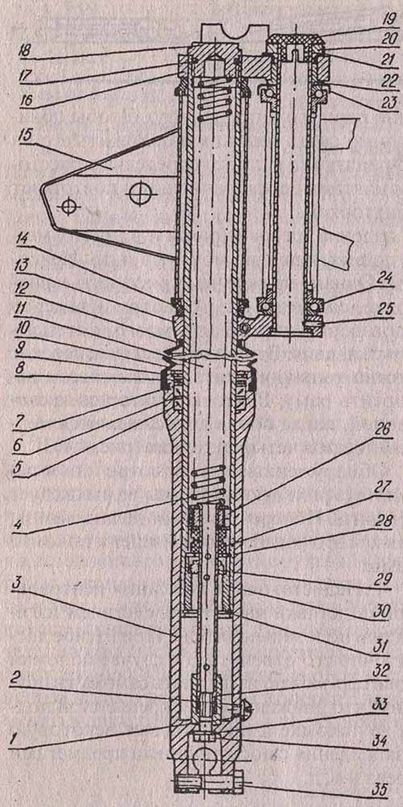

Силовой агрегат включает в себя двигатель (цилиндро-поршневая группа), моторную передачу, механизм сцепления, пусковой механизм и коробку передач.

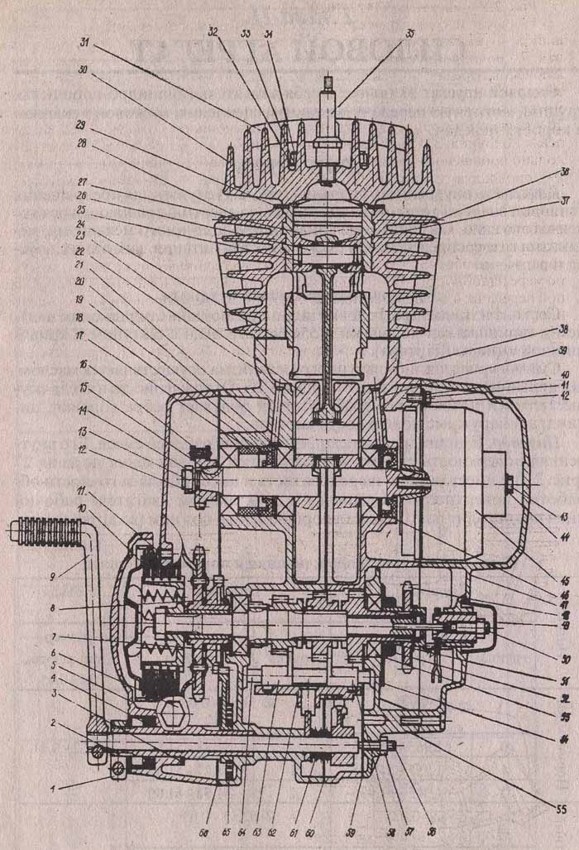

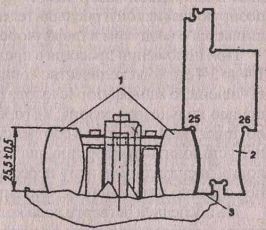

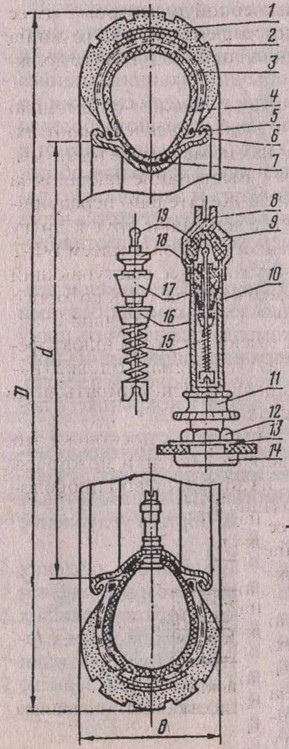

Двигатель внутреннего сгорания (рис. 2.1) служит для превращения тепловой энергии топлива в механическую энергию вращающегося коленчатого вала. Он состоит из кривошипно-шатунного механизма, механизма газораспределения, а также из систем питания, зажигания, впуска и выпуска.

Состоит из цилиндра, головки цилиндра, поршня с поршневым пальцем и поршневыми кольцами, коленчатого вала с шатуном и кривошипной камеры (картера). Смазка кривошипно-шатунного механизма осуществляется маслом, добавленным к топливу в пропорции 1:25. Охлаждение двигателя осуществляется потоком воздуха, который обдувает ребра головки, цилиндра и наружные поверхности картера.

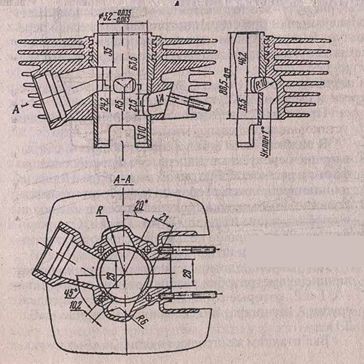

Цилиндр. В цилиндре происходит сгорание рабочей смеси. Его внутренняя поверхность служит направляющей для движения поршня 27 (рис. 2.1) и имеет низкую шероховатость и высокий класс точности обработки поверхности. Поскольку в двухтактном двигателе рабочий цикл происходит не только над поршнем, но и под ним (в картере), цилиндр имеет соответствующие окна, а в его теле отлиты перепускные каналы.

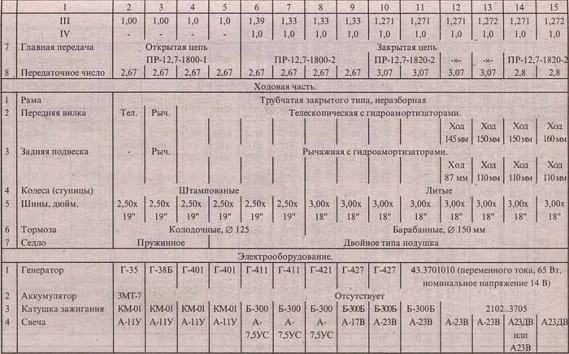

Таблица 2.1. Комплектовка цилиндра, поршня и поршневых колец

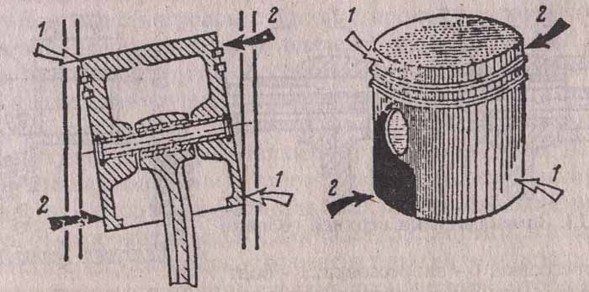

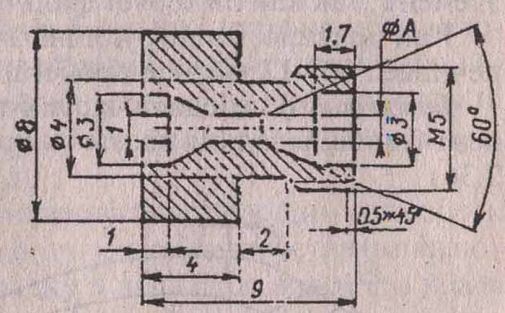

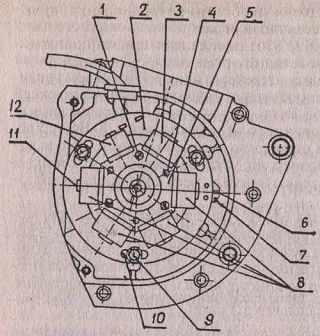

Нижняя часть цилиндра (рис. 2.2) называется горловиной. Вырезы в горловине, так же как и в поршне, являются частью продувочных каналов. Цилиндр крепится к картеру при помощи четырех шпилек. Для уплотнения между цилиндром и картером установлена картонная прокладка. Патрубок карбюратора крепится к цилиндру при помощи двух шпилек и является продолжением впускного канала. Между патрубком и цилиндром установлена картонная прокладка. Ребра цилиндра служат для его охлаждения. По

фактическому диаметру цилиндры разбиты на три размерные группы (0; 1 и 2), индекс группы нанесен на верхнем торце цилиндра. Сборку цилиндра с поршнем осуществляют между деталями соответствующих групп (табл. 2.1.).

Головка цилиндра крепится к цилиндру при помощи четырех шпилек. Для уменьшения износа мягкой головки под гайки шпилек установлены стальные шайбы. В двигателях ранних моделей для уплотнения между головкой и цилиндром устанавливалась мягкая алюминиевая прокладка. Начиная с двигателя М-106 прокладка не устанавливается, а уплотнение достигается за счет незначительной деформации поверхности головки при установке.

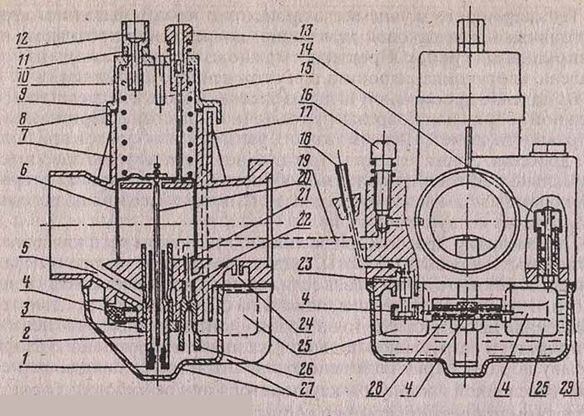

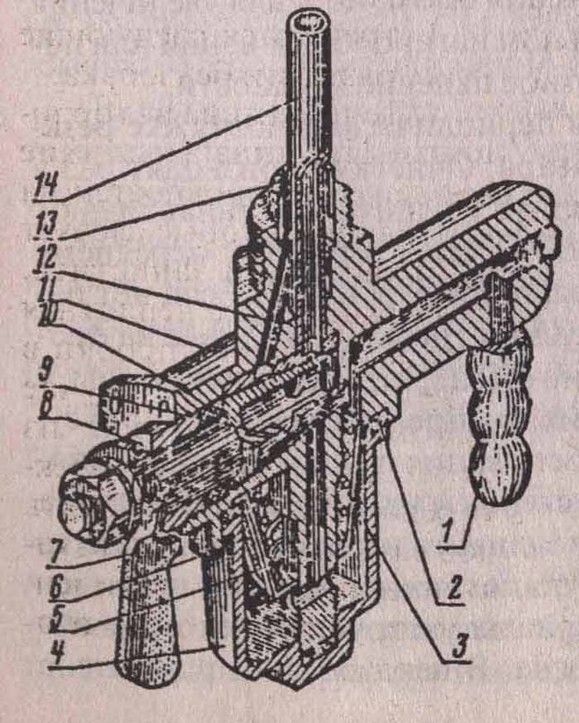

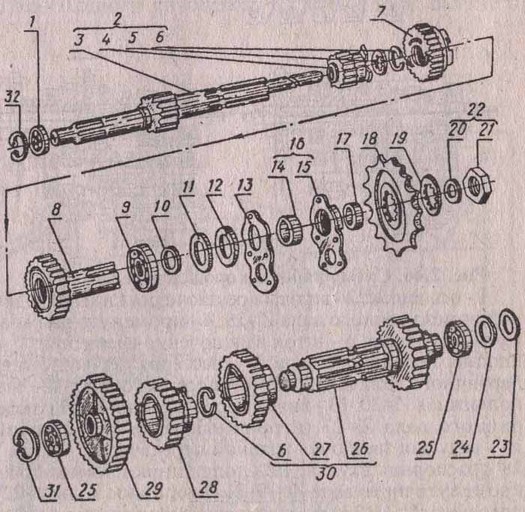

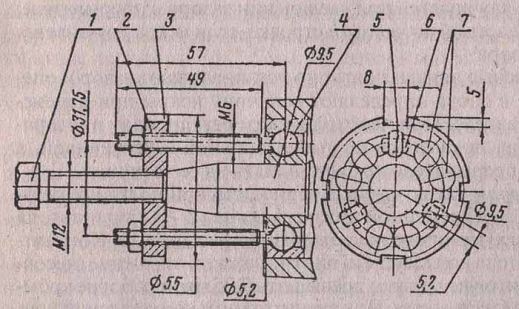

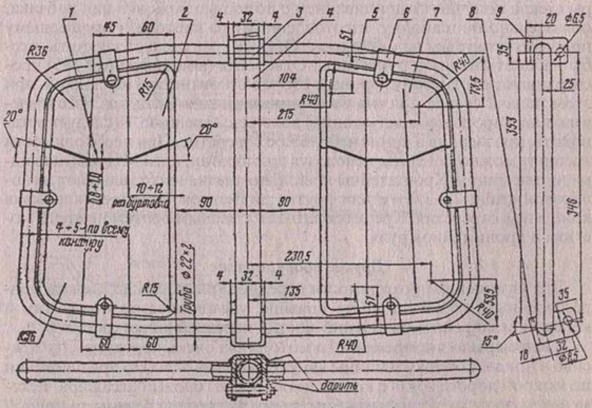

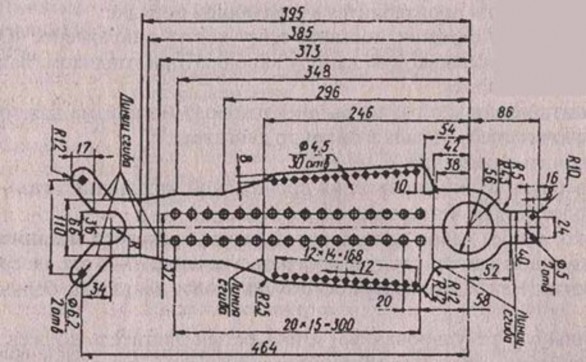

Рис. 2.1. Двигатель 3.1122-10100-03:

1 - рычаг пускового механизма; 2 - вал пускового механизма; 3 - упорная шайба; 4 - манжета кикстартера; 5 - крышка картера левая; 6 - пробка заливная; 7 - подшипник первичного вала; 8 - шестерня пусковая; 9 - педаль переключения передач; 10 - сцепление; 11 - винт для контроля уровня масла; 12 -звездочка ведущая; 13 - гайка; 14 - шайба; 15 -

шпонка сегментная; 16 - цепь моторной передачи; 17 - втулка распорная; 18 - манжета коленвала; 19 - шайба; 20 - кольцо стопорное подшипника; 21 - подшипник коленвала; 22

-

картер, левая половина; 23 - вал коленчатый; 24 - прокладка цилиндра; 25 - стопорное кольцо поршневого пальца; 26 - палец поршневой; 27 - поршень; 28 - цилиндр; 29 - прокладка резиновая; 30 - головка цилиндра; 31 - шумопоглотитель; 32 -шайба шпильки цилиндра; 33 - гайка; 34 - шпилька цилиндра; 35 - свеча зажигания; 36 - шумопоглотитель; 37 - подшипник игольчатый; 38 - картер, правая половина; 39 - канал для смазки подшипника коленвала; 40 - болт крепления статора генератора; 41 - шайба; 42 - шайба; 43

-

болт крепления ротора генератора; 44 - шайба; 45 - генератор; 46 - шайба регулировочная (устанавливается по мере надобности); 47 - крышка картера правая; 48 - звездочка ведущая главной передачи; 49 - заглушка правой крышки; 50 - регулировочный

винт сцепления; 51 - втулка распорная; 52 - манжета; 53 - подшипник вторичного вала КП; 54 - прокладка корпуса манжеты; 55 - крышка КП; 56 - винт регулировочный; 57 - контргайка; 58 - вилка переключения II и IV передач; 59 - прокладка; 60 -прокладка; 61 - пружина возвратная педали; 62 - диск механизма переключения передач; 63 - вилка переключения I и III передач; 64 - ось вилок; 65 - пружина сектора пускового механизма; 66 - прокладка

Внутренняя сферическая поверхность головки сопрягается со стенками цилиндра. В центре сферы установлена свеча с уплотнительной прокладкой.

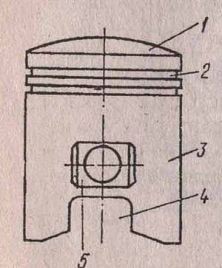

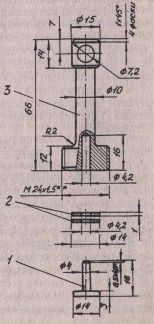

Поршень (поз. 27, рис. 2.1) - это тот элемент, который воспринимает давление газов, образующихся при сгорании топливной смеси, и передает усилие на шатун. В

двухтактном двигателе поршень выполняет еще и функцию механизма газораспределения. Поэтому форма его достаточно сложна. Верхняя часть поршня - днище 1 (рис. 2.3) находится в зоне непосредственного нагрева и имеет выпуклую сферическую форму.

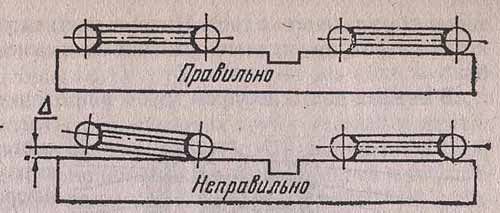

Проточки 2 в верхней части поршня служат для установки поршневых колец. В нижней части юбки 3 имеются окна 4, открывающие перепускные каналы, соответствующие по форме и расположению окнам в цилиндре. Поршень в цилиндре должен располагаться строго ориентированно, чтобы стыки поршневых колец не попали в проемы, иначе их поломка неизбежна. От проворачивания на поршне кольца фиксируются стопорными латунными штифтами.

Рис. 2.2. Цилиндр.

Для точной подгонки к цилиндру поршни по величине диаметра юбки разбиваются на три группы - 0; 1 и 2, которые собираются с соответствующей группой цилиндра, индекс выбит на днище (табл. 2.1). Выбитая там же стрелка с надписью «Выхл.» указывает направление правильной установки поршня относительно выпускного окна. Следует помнить, что начиная с модели М-106 положение поршня изменено. Раньше он устанавливался штифтами назад, к впускному окну, и стрелка «Выхл.» была направлена от штифтов. На моделях М-106, 3.111 и 3.115 поршень устанавливается штифтами вперед и стрелка «Выхл.» направлена к штифтам. Чтобы не сделать ошибки при установке, нужно твердо помнить: на цилиндры М-106, 3.111 и 3.115 поршень устанавливается штифтами вперед, к выхлопному окну, а на цилиндры М-105 - штифтами назад, к впускному окну. Неправильная установка поршня приводит к западанию поршневых колец в окна цилиндра и их поломке, а иногда к поломке поршня, цилиндра или обрыву шатуна,

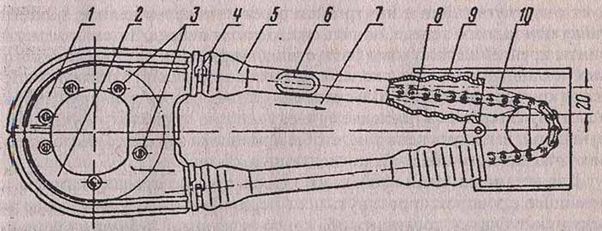

Поршневые кольца служат для уплотнения между поршнем и цилиндром (компрессии), для равномерного распределения масла по зеркалу цилиндра и для отвода тепла от поршня. Поршневые кольца не должны иметь осевого люфта в канавке, так как это вызывает потерю компрессии и повышенный износ канавок. Зазор между торцами кольца в замке должен быть в пределах 0,2 - 0,3 мм. Увеличение его приводит к потере компрессии, уменьшение - к быстрому износу колец и цилиндра. Поршневые кольца заменяют новыми при неплотном их прилегании к цилиндру, при износе их по высоте (при работе двигателя имеет место характерное дребезжание) и в том случае, когда зазор в замке кольца в рабочем состоянии более 1,5-2 мм. Прилегание кольца к зеркалу цилиндра определяется визуально. При этом поршневое кольцо должно прилегать всей рабочей поверхностью к зеркалу цилиндра не менее чем на 80% длины его окружности. Следует особо обратить внимание на прилегание концов поршневого кольца. Прилегание кольца на участках (примерно в 15°) с каждой стороны от замка должно быть полным или (в крайнем случае) точечным (в виде пунктира). Для нового поршневого кольца нормальной величиной зазора в замке считается 0,2 - 0,3 мм. Этот зазор проверяется щупом после установки кольца в цилиндр без перекоса (при помощи поршня) на расстоянии 20 - 30 мм от его верхнего торца.

Рис. 2.3. Поршень: 1 - днище; 2 - канавка; 3 - юбка; 4 -окно; 5 - бобышка

При установке нового кольца следует проверить, утопает ли оно в канавке поршня. Кольцо должно утопать в канавке поршня на 0,1 - 0,3 мм. Для проверки нужно вставить кольцо в канавку поршня наружной стороной и прокатить по ней. Заеданий при этом не допускается, а зазор по высоте между стенкой канавки поршня и кольцом должен быть в пределах 0,05 - 0,1 мм, т.е. лезвие безопасной бритвы, не должно проходить в зазор.

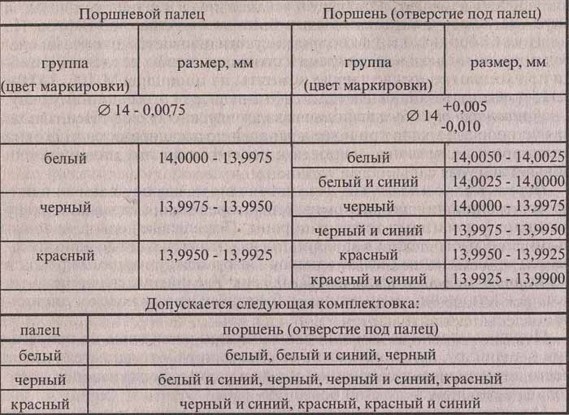

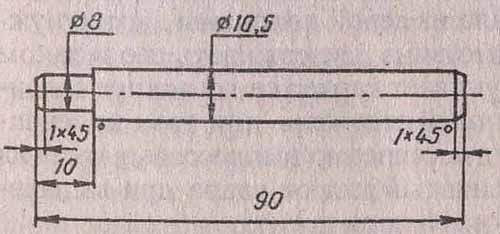

Поршневой палец служит для соединения цилиндра с шатуном. Для предотвращения осевого смещения он фиксируется двумя стопорными пружинными кольцами, которые установлены в проточках отверстия поршня. Для обеспечения точности сборки пальцы разделены по фактическому размеру на три" группы, каждая из которых обозначена определенным цветом маркировки. Сборка пальца с поршнем производится в соответствии с табл. 2.2. Поршневой палец во время работы поворачивается как во втулке шатуна, так и в бобышках поршня, что обеспечивает равномерный износ сопряженных деталей.

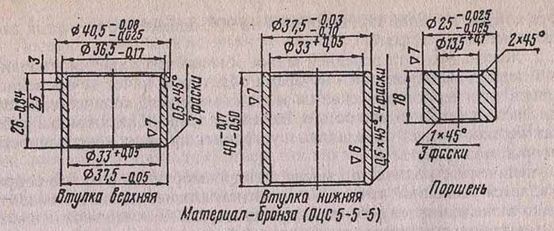

Коленчатый вал состоит из шатуна, пальца кривошипа, роликоподшипника нижней головки шатуна, двух щек и цапф (рис. 2.1). Шатун состоит из верхней и нижней головок и стержня. В верхней головке в двигателях ранних моделей запрессована бронзовая втулка и просверлено отверстие для смазки подшипника скольжения, в двигателях более поздних моделей применен игольчатый подшипник. Отверстие нижней головки шатуна является наружной обоймой роликоподшипника.

Таблица 2.2. Комплектовка поршня и поршневого пальца

Для смазки подшипника в нижней головке шатуна имеются два сквозных и четыре боковых паза. Палец кривошипа. Для лучшей запрессовки в щеках на концах пальца сделаны осевые канавки, которые заполняются металлом более мягких щек, что

увеличивает прочность соединения. Подшипник нижней головки состоит из 24 роликов ∅

4x6, сепаратора и двух закаленных стальных шайб, ограничивающих осевое перемещение

шатуна и трение его о щеки. Роликоподшипник смазывается маслом, содержащимся в топливной смеси. Роликоподшипник нижней головки шатуна - самый точный и самый нагруженный узел двигателя и от его состояния зависит работа всего двигателя. Щеки кривошипа играют роль маховиков и противовесов и служат для создания равномерного вращения коленчатого вала. Коренные цапфы. Для лучшей запрессовки в щеки на концах цапф сделаны канавки, аналогичные имеющимся на пальце кривошипа.

После сборки коленчатого вала производится его окончательная обработка - шлифование цапф. Несоосность цапф не должна превышать 0,02 мм, непараллельность осей пальца кривошипа и цапф не должна превышать 0,01 мм.

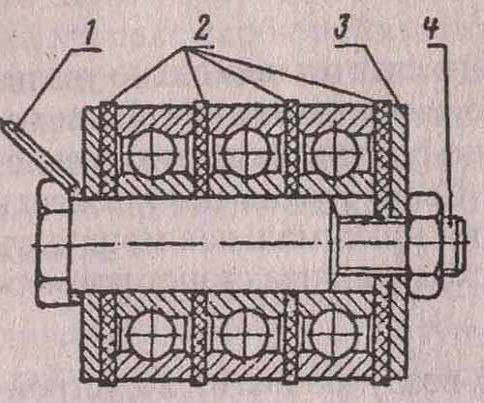

Кривошипная камера выполнена в картере двигателя и представляет собой полость, в которую помещен коленчатый вал, опирающийся на три шарикоподшипника.

Герметизация кривошипной камеры осуществляется двумя сальниками, установленными на цапфах коленчатого вала. Внутренний подшипник левой цапфы и подшипник правой цапфы смазываются маслом из топливной смеси, поступающим по специальным каналам из нижней части цилиндра. В наружный подшипник левой цапфы смазка поступает из полости левой крышки.

Картер двигателя и коробки передач (КП) состоит из двух половин, крышки КП, левой и правой крышек. Для уплотнения между ними установлены паронитовые прокладки. Основные отверстия картера обрабатываются в сборе, поэтому при последующих разборках и сборках для центровки используются установочные штифты. Исключение составляет лишь правая крышка, которая устанавливается без прокладки и без штифтов.

Чем отличается двигатель мотоцикла ММВЗ-3.11211 от двигателей более ранних моделей?

На мотоцикле «Минск» модели ММВЗ-3.11211 применен двигатель 3.1122-10100-03.

Основные детали двигателя: цилиндр, головка, и поршень в сравнении с предыдущими моделями остались без изменений, если не считать, что в конструкции цилиндра и головки, с целью снижения шумности двигателя, применены гребенчатые шумоподавители взамен трубчатых. Основные изменения произошли в схеме установки коленчатого вала на опорах качения, размещении уплотнений и в системе смазки подшипников коленчатого вала.

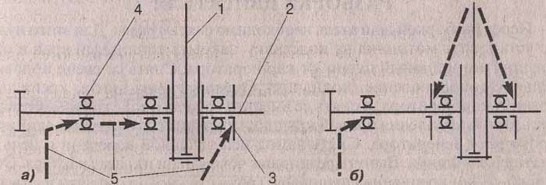

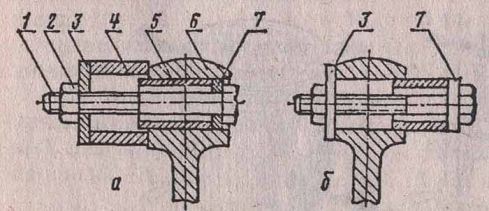

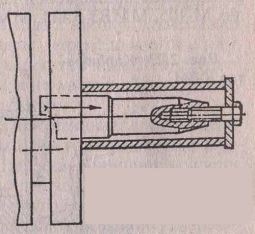

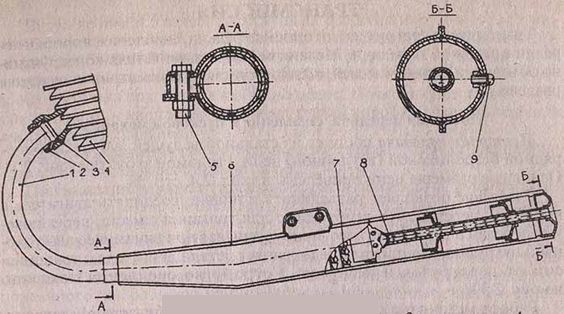

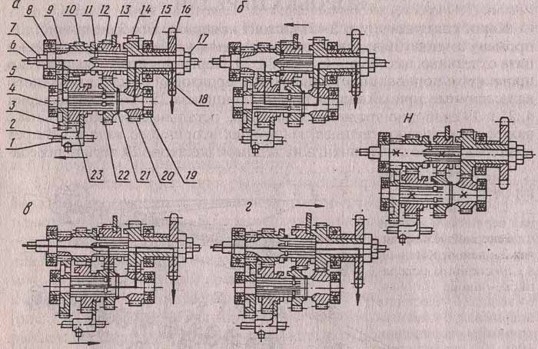

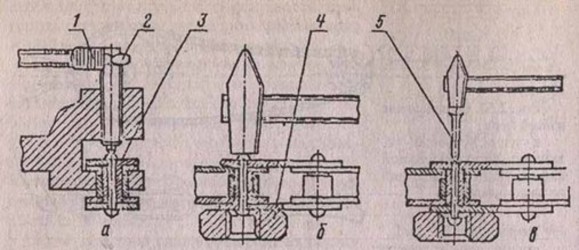

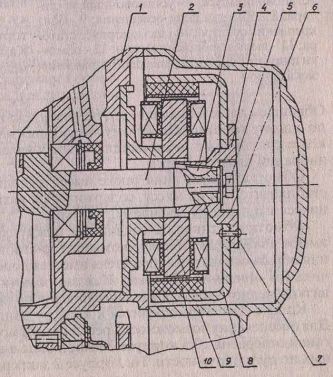

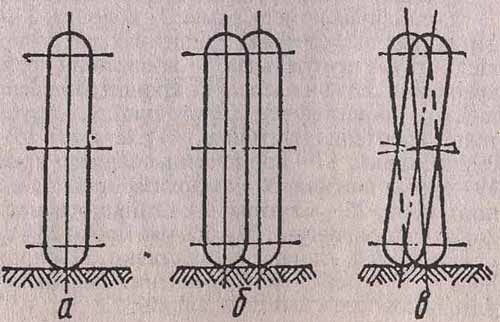

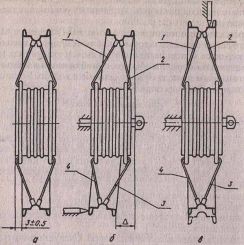

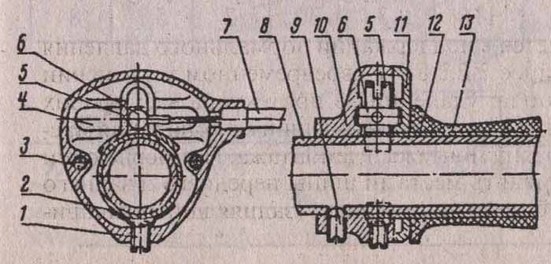

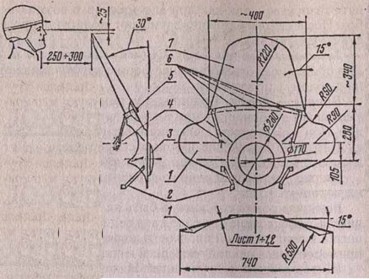

Рис. 2.4. Схема установки коленчатого вала: а) в двигателях прежней конструкции; б) в двигателе 3.1122-1010003 1 - шатун; 2 - коленчатый вал; 3 - уплотнительная манжета (сальник); 4 - подшипник; 5 - направление подачи смазки

Коренные подшипники у модели 3.11211 находятся непосредственно у щек коленвала, что способствует увеличению жесткости, повышает стабильность работы

двигателя. За ними установлены уплотнительные манжеты. У более ранних моделей возле щек устанавливались манжеты, а за ними - подшипники. Изменена система смазки подшипников. У двигателей модели 3.11211 масло подается к внутренним подшипникам из кривошипной камеры, к левому наружному подшипнику - из полости левой крышки. В двигателях боле ранних моделей смазка правого подшипника осуществлялась за счет подачи масла из картера коробки передач, оба левых подшипника смазывались из полости крышки. Поступление смазки к внутреннему левому подшипнику было затруднено. С целью повышения жесткости вала увеличены диаметры цапф с 17 до 20 мм, вместо

подшипников № 304 применены подшипники более высокого класса точности 6-204. В связи с измененной схемой расположения подшипников и улучшенной системой смазки отпала необходимость во втором сальнике правой части коленвала, защищающем генератор. Правая цапфа стала короче, что дало возможность уменьшить ширину правой половины картера и крышки коробки передач на 10 мм. Изменения коснулись обеих половин картера и левой крышки - они стали на 30 мм короче и имеют другую форму. По иному решен вопрос проверки уровня масла в картере. Взамен масляного щупа используются контрольные отверстия с заглушкой. Это нововведение устранило возможность попадания пыли в картер в месте установки щупа. Однако в новом двигателе для проверки уровня масла необходимо при помощи отвертки отвинчивать пробку (заглушку), что неудобно. Проведены конструктивные изменения в механизме включения сцепления: трос сцепления стал короче, ввод его в крышку теперь находится сверху, что устранило возможность загрязнения места ввода троса. Меньше стало усилие выключения сцепления.

Перед разборкой двигатель необходимо снять с рамы. Для этого нужно установить мотоцикл на подставку, закрыть топливный кран и отсоединить топливный шланг от карбюратора. Снять со свечи подавительное сопротивление (колпачок). Отвернуть два винта, крепящие крышку карбюратора, и снять ее вместе с тросом и золотником.

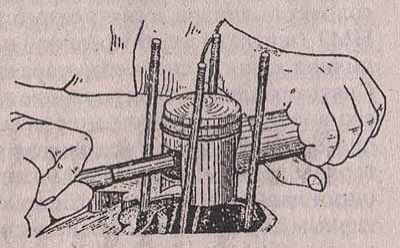

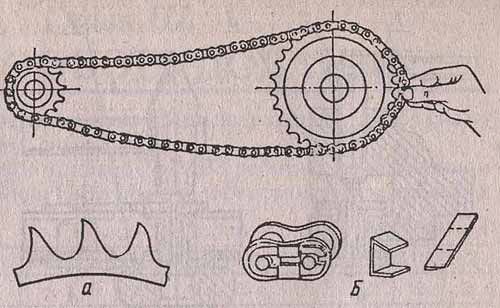

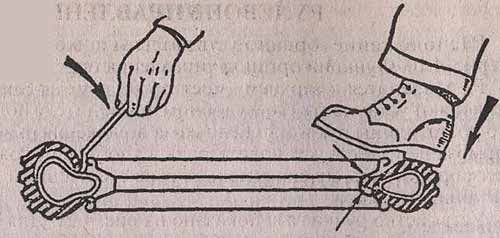

Отвернуть винты крепления правой крышки картера и снять ее. Отсоединить провода от генератора. Снять замок цепи главной передачи и цепь с ведущей звездочки. Вынуть резиновые чехлы цепи из гнезд картера. Ослабить гайки крепления глушителя, гайку стяжного хомутика и отвернуть гайку крепления выхлопной трубы. Извлечь из цилиндра выхлопную трубу. Снять резиновую муфту с карбюратора. Отвернуть гайки четырех болтов крепления двигателя к раме и вынуть болты. Взяться одной рукой за основание рычага кикстартера, а другой - за цилиндр возле выхлопного патрубка и вынуть двигатель из рамы. Слить масло из картера. После тщательной очистки и промывки можно приступить к разборке двигателя. Прежде всего необходимо вынуть из первичного вала шток выключения сцепления. Затем отвернуть четыре гайки, крепящие головку цилиндра, и снять ее вместе с шайбами. Установить поршень в НМТ (нижнюю мертвую точку) и, слегка ударяя ладонями по ребрам цилиндра снизу, снять его, стараясь не повредить при этом прокладку. Снять прокладку. Отвернуть две гайки, крепящие карбюратор, и снять его вместе с патрубком и прокладками. Закрыть горловину картера чистой ветошью и, придерживая указательными пальцами обеих рук верхнее кольцо со стороны, противоположной замку, развернуть большими пальцами концы верхнего кольца и снять его с поршня. Аналогичным образом снять нижнее кольцо. Если затем при сборке двигателя старые кольца будут использоваться, то отметить, из какой канавки они сняты, и впоследствии установить их на прежнее место. Выпрессовка поршневого пальца производится после снятия одного из стопорных колец. Для извлечения последнего следует пользоваться шилом и клиньями (рис. 2.5).

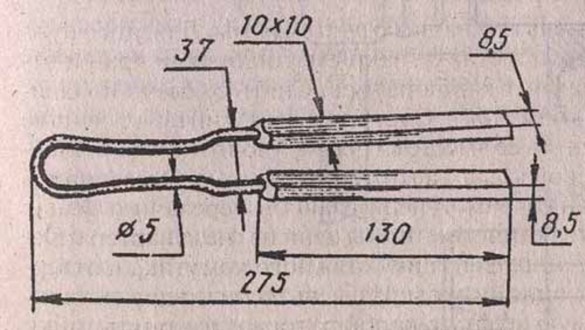

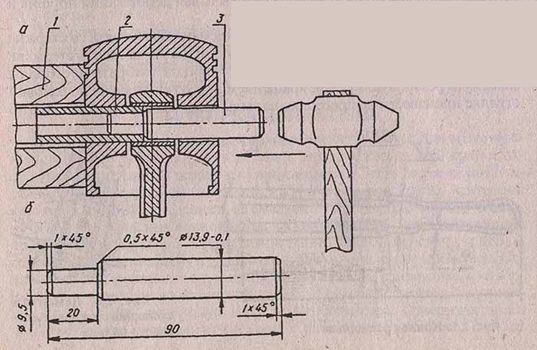

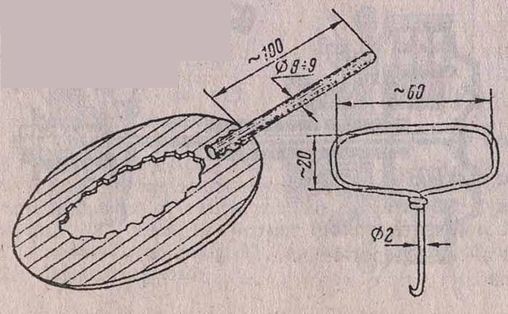

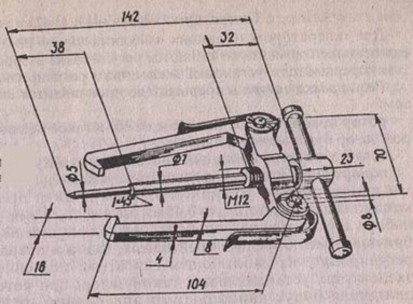

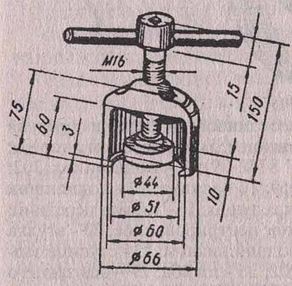

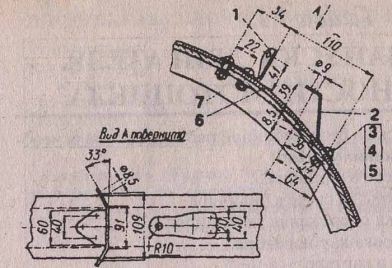

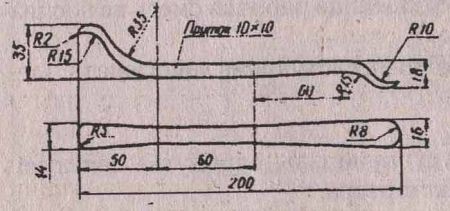

Рис. 2.5. Клинья распорные

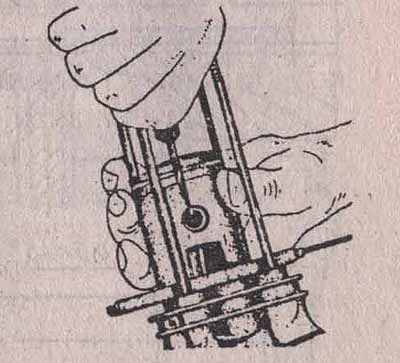

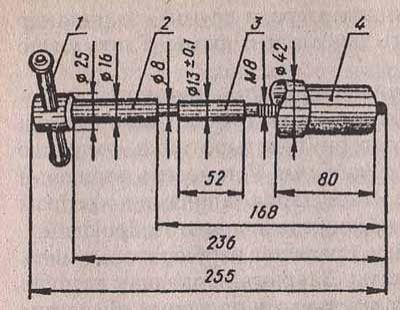

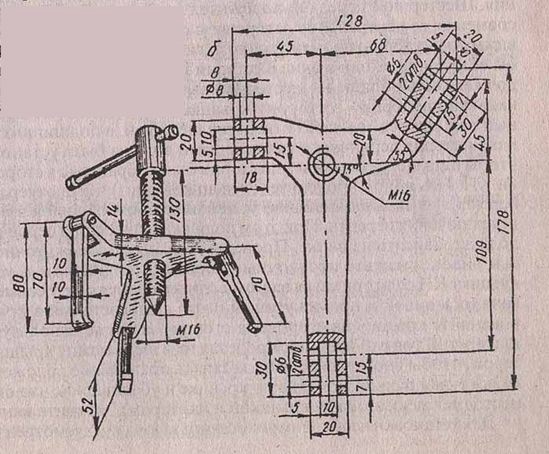

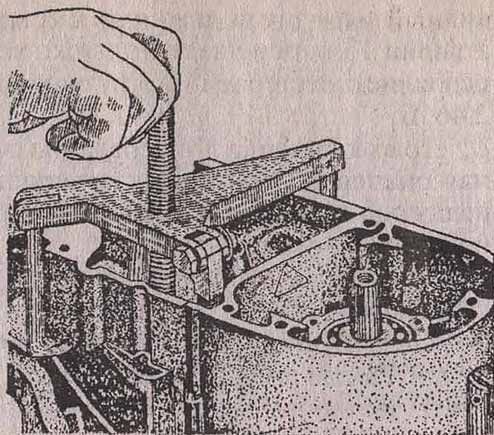

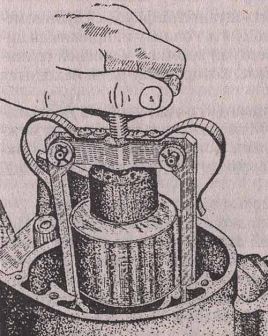

Стопорное кольцо предварительно поворачивается в кольцевой канавке таким образом, чтобы один из его концов находился против демонтажного полуотверстия поршня. Шилом вывести из полуотверстия один конец стопорного кольца, а затем вынуть полностью (рис. 2.6), придерживая его, чтобы не потерять. Для выпрессовки поршневого пальца из поршня следует пользоваться специальным приспособлением (рис. 2.6), которое позволяет довольно легко произвести эту операцию, не вызывая деформации поршня и шатуна (рис. 2.8). Выпрессовка производится в следующем порядке: снять со стержня 2 (см. рис. 2.7) приспособления резьбовую втулку 4; вставить стержень приспособления в отверстие поршневого пальца, с обратной стороны завернуть резьбовую втулку; вращением рукоятки стержня по часовой стрелке произвести выпрессовку пальца. Если нет приспособления, то поршневой палец можно выпрессовать при помощи оправки (рис. 2.9), надежно и аккуратно подперев поршень с противоположной стороны деревянным бруском, чтобы не погнуть шатун.

Рис. 2.6. Демонтаж стопорного кольца поршневого пальца.

Произвести демонтаж генератора. Порядок снятия описан в разделе «Разборка генератора».

Рис. 2.7. Приспособление для выпрессовки пальца поршня: 1 - рукоятка; 2 - стержень; 3 - втулка; 4 - втулка резьбовая

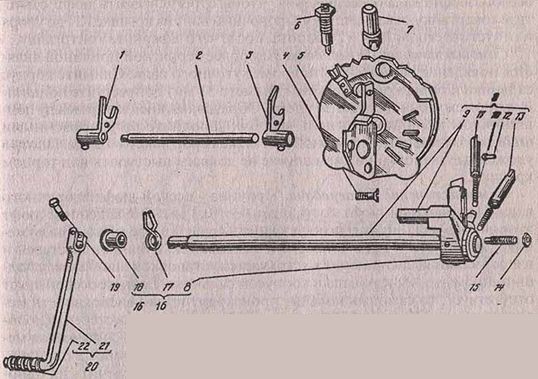

Снять рычаг пускового механизма и рычаг переключения передач, а затем левую крышку картера. Снять механизм сцепления, моторную передачу, разобрать КП и механизм переключения передач (порядок проведения этих работ описан в соответствующих разделах книги).

Рис. 2.8. Выпрессовка пальца поршня при помощи приспособления.

Произвести разборку картера. Порядок разборки описан в разделе «Разборка и сборка картера».

Рис. 2.9. Снятие (и установка) поршневого пальца при помощи оправки: а - снятие поршневого пальца; б - оправка для выпрессовки поршневого пальца; 1 - деревянный брус; 2 - палец; 3 - оправка

Удаление нагара необходимо производить при любой возможности доступа к деталям, покрытым нагаром. Очищаемые от нагара детали смочить керосином. Для лучшей

очистки от нагара рекомендуется положить на очищаемую поверхность ветошь, смоченную в керосине или бензине. При соскабливании нагара нельзя наносить царапины и риски на поверхности алюминиевых деталей, особенно на стенки канавок поршня.

После окончания работы детали промыть в керосине и протереть насухо. Для удаления нагара с головки необходимо залить в нее керосин и дать некоторое время отстояться. Нагар снимают с помощью сломанного поршневого кольца, шабера или ножа. Вывернуть и очистить свечу; с днища поршня - устанавливают его в ВМТ (верхнюю мертвую точку)

осторожно соскаблить с помощью шабера или ножа нагар. Затем, опустив поршень на 4 - 5 мм, чистой ветошью удалить нагар с зеркала цилиндра; для удаления нагара из выхлопного окна и патрубка нужно отсоединить глушитель, поршень установить в НМТ, а продувочные окна закрыть ветошью (по окончании чистки не забыть удалить ее из цилиндра). При установке головки цилиндра гайки необходимо затягивать равномерно, крест-накрест, чтобы не вызвать перекоса. Затяжка должна быть умеренной - воротком от торцового ключа затягивать гайку одной рукой до отказа. После пробега 30 - 80 км следует проверить затяжку гаек крепления головки (обязательно на холодном двигателе).

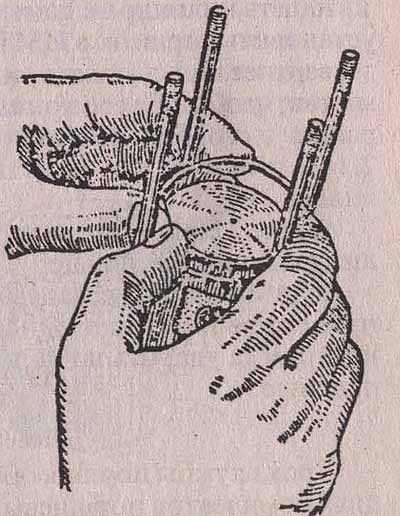

Снять глушитель, головку цилиндра и цилиндр. С целью предохранения юбки поршня от повреждений при неизбежных ударах о шатун внутрь поршня вкладывают свернутую жгутом чистую ветошь. Таким же образом закрывают горловину картера, защищая кривошипную камеру от попадания посторонних предметов. Установив поршень ближе к НМТ и придерживая указательными пальцами обеих рук кольцо с противоположной

замку стороны, развести большими пальцами концы и снять верхнее кольцо с поршня (рис. 2.10). Таким же способом снимают и нижнее кольцо. Затем с помощью шабера или сломанного поршневого кольца удалить нагар из канавок, обращая внимание на углы около стопорных штифтов. С поршневых колец нагар снимают как с боковых, так и с внутренних поверхностей и с торцов.

Рис. 2.10. Снятие и установка поршневых колец.

Перед установкой колец на поршень следует проверить зазоры в замке. Для этого кольцо вставляют в цилиндр на расстоянии 25 - 30 мм от верхнего торца, устанавливают его без перекоса с помощью поршня и щупом замеряют зазор (он не должен превышать 1,5 мм). При большем зазоре кольцо желательно заменить новым. Перед установкой новых колец необходимо проверить соблюдение следующих условий:

-

По высоте кольцо должно утопать в канавке поршня на 0,1 - 0,35 мм. Для проверки рекомендуем вставить кольцо в канавку наружной стороной и прокатить по ней. При этом не должно быть заеданий, а боковой зазор допускается в пределах 0,05 - 0,1 мм, т.е. лезвие безопасной бритвы, как правило, не должно проходить в зазор. При наличии зазора, превышающего 0,1 мм, кольцо бракуется. В случае заедания кольцо следует опилить напильником, закрепив на гладкой доске гвоздями без шляпок.

-

Величина зазора в замке должна составлять 0,2 - 0,3 мм, что проверяется при установке кольца в цилиндр. Если зазор меньший или кольцо не входит в цилиндр, следует подпилить торцы, обязательно оставляя канавку под штифт. Новые кольца с зазором более 0,4 - 0,5 мм устанавливать нежелательно.

-

Кольцо должно прилегать к стенкам цилиндра без просвета, т.е. не иметь эллипсности. Для проверки вставляют его в цилиндр, закрывают кружком из картона и смотрят на свет - если просветы составляют более 4 периметра, устанавливать такое кольцо нежелательно.

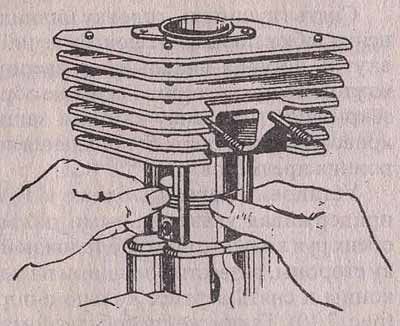

Перед установкой цилиндра на поршень нужно слегка смазать зеркало и поршень автолом. Установку следует производить следующим образом:

надеть кольца на поршень (рис. 2.10);

надеть цилиндр на шпильки и установить поршень в НМТ;

верхнее кольцо сжать пальцами так, чтобы оба его конца упирались в стопорный штифт (рис. 2.11), и аккуратно надеть цилиндр;

таким же образом надеть цилиндр на нижнее кольцо;

если цилиндр не надевается, придерживая кольцо одной рукой, слегка ударить по цилиндру ладонью.

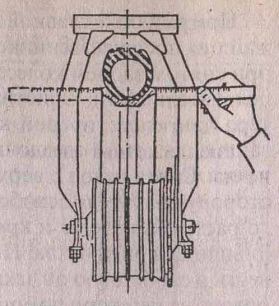

Срок службы поршня обычно соответствует времени износа на нем двух комплектов поршневых колец и составляет примерно 15 - 20 тыс. км пробега и более. У поршня изнашиваются юбка, отверстие под палец и боковые стенки канавок для колец. Износ поршня определяется по появлению стуков, по потере компрессии или падению мощности, а также путем замера зазоров (при помощи щупа, который вводят между цилиндром и юбкой поршня, находящегося в нижней части цилиндра - горловине.

Замерять зазоры со стороны днища или в верхней части цилиндра не рекомендуется, так как в этом месте они всегда увеличены и не отражают степени износа поршня). При величине зазора, превышающей 0,25 мм, поршень следует заменить новым.

Рис. 2.11. Установка цилиндра.

Износ втулки верхней головки шатуна, поршневого пальца или отверстий определяется по появлению стуков. Осевое перемещение поршня с пальцем во втулке - явление нормальное. Наличие бокового покачивания указывает на незначительный износ деталей, при котором еще возможна дальнейшая эксплуатация. Малейшее радиальное перемещение поршня относительно шатуна (т.е. вверх - вниз) недопустимо. Поршень и поршневой палец изнашиваются почти одновременно, поэтому рекомендуется менять их вместе. Если же замену поршня приходится производить, например, в результате заклинивания, то палец менять не следует. Необходимость замены втулки определяется при установке нового пальца. Последний должен проворачиваться во втулке под очень небольшим усилием, но не иметь люфта. Тугая посадка пальца приводит к проворачиванию втулки в шатуне и резкому ухудшению смазки, а слабая - к быстрому износу и появлению стуков. Для замены поршня следует снять цилиндр, закрыть горловину и установить стопорное кольцо пальца в такое положение, при котором концы его совпадают с углублением в канавке. Острием шила выводят из канавки один конец, а затем все кольцо, после чего рукой выталкивают поршневой палец. Если палец сидит туго в поршне, его выпрессовывают с помощью оправки, надежно подперев поршень деревянным бруском, чтобы не погнуть шатун. Снятый поршень внимательно осматривают, выясняя, не работал ли он с перекосом. В случае перекоса верхние пояски между кольцами над бобышкой и расположенная с противоположной стороны нижняя часть юбки под бобышкой будут иметь следы износа, а диаметрально противоположные участки - покрыты нагаром (рис. 2.12).

Рис. 2.12. Признаки работы поршня с перекосом: 1 - выработанные участки; 2 -

участки, покрытые нагаром.

Последний не следует путать с нагаром на поршне из-за износа колец - в этом случае нагар не располагается на строго противоположных участках и нет следов износа. Подбор поршня к цилиндру производится по таблице 2.1 (стр. 8). При подборе поршня к новому (или почти новому) цилиндру достаточно добиться совпадения групп поршня и цилиндра. Зазор между поршнем и цилиндром всегда будет находиться в пределах 0,065 - 0,085 мм. При подборе поршня к цилиндру, бывшему в эксплуатации, следует также добиваться зазора в указанных пределах, при этом совпадение групп поршня и цилиндра не обязательно. Рекомендуется еще один способ подбора поршня к цилиндру - по скорости прохождения его через зеркало под усилием собственного веса. Поршень и цилиндр очищают от смазки, промывают в керосине и вытирают насухо. В вертикально установленный цилиндр вставляют поршень юбкой вниз и наблюдают за его опусканием. Правильно подобранный поршень плавно опускается вниз под действием собственного веса, прослабленный падает быстро, а завышенный проходит только под посторонним усилием. При наличии большого износа цилиндра подобрать к нему поршень практически невозможно.

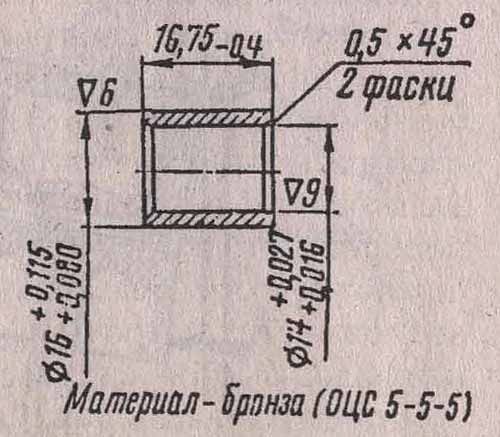

Рис. 2.13. Замена втулки верхней головки шатуна: а - выпрессовка; б - запрессовка; 1 -

болт; 2 - гайка; 3 и 7 - шайбы; 4 - распорная втулка; 5 - втулка шатуна; 6 - шатун.

Возможно, что при подборе к бывшему в эксплуатации цилиндру поршень упирается в поясок в верхней части цилиндра, куда не доходят поршневые кольца. В этом случае поясок следует аккуратно сошлифовать с помощью наждачной шкурки. Заметим, что после замены поршня такой поясок может вызвать появление стука от удара верхнего

кольца. В этом случае необходимо либо сошлифовать поясок, либо установить под цилиндр еще одну прокладку. Подбор поршневого пальца к поршню производится по табл. 2.2. Подобрав палец и поршень к цилиндру, проверяют посадку пальца во втулке

шатуна. Если палец во втулке не имеет люфта и покачивания, но легко проворачивается от усилия руки, то втулку менять не следует. В случае наличия люфта или покачивания втулку можно заменить. Если же палец проворачивается туго или совсем не проворачивается, ее следует развернуть. Замена втулки обычно совпадает с заменой поршня. Выпрессовку и запрессовку ее производят согласно рис. 2.13.

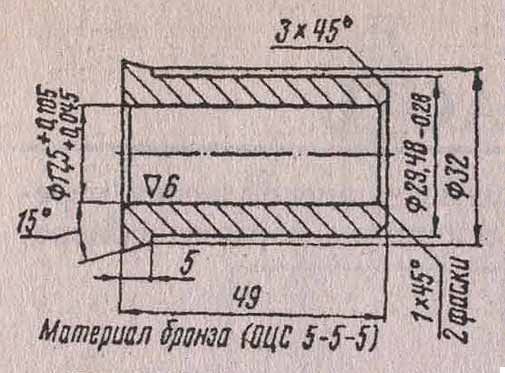

Рис. 2.14. Втулка верхней головки шатуна.

При отсутствии втулки заводского изготовления ее можно сделать самому (рис. 2.14).

После запрессовки во втулке просверливают отверстия для смазки и развертывают ее (диаметр развертки 14 мм). При этом нельзя допускать перекоса развертки, поскольку это может привести к перекосу поршня. Подгонка отверстия осуществляется с помощью той же развертки, на которую накладывают тонкую бумагу, дающую увеличение диаметра приблизительно на 0,01 мм. Подгонка втулки к пальцу с помощью наждачной бумаги, навернутой на круглую оправку, весьма нежелательна, так как возможно нарушение геометрии отверстия. Кроме того, абразивные частицы, остающиеся в небольшом количестве в мягком металле втулки даже после промывки ее керосином, ускоряют износ пальца. После развертывания втулки подправляют фаски на торцах и зачищают заусенцы в отверстиях для смазки пальца. Добившись нормальной посадки пальца во втулке, приступают к установке поршня. Существует два способа установки поршня на шатун - в холодном и нагретом состоянии. Первый из них более прост, однако, при неумелом обращении в отверстиях бобышек могут возникнуть царапины или риски, несколько снижающие долговечность поршневой группы. Второй способ вызывает определенные трудности, связанные с подогревом и обращением с горячим поршнем. Напомним, что на цилиндры М-105 поршень устанавливается стопорными штифтами назад, а на М-106,

-

и 3.115 - штифтами вперед.

При холодной установке отверстия в бобышках и втулке шатуна смазывают автолом. Палец с помощью оправки или молотка запрессовывают в поршень настолько, чтобы он выступал из бобышки внутрь на 2 - 3 мм. В таком виде поршень надевают на шатун и вставляют выступающую из бобышек часть пальца во втулку. Подперев поршень с противоположной стороны деревянным бруском, легкими ударами допрессовывают палец и устанавливают стопорные кольца. При этом способе установки особое внимание следует обращать на недопустимость изгиба шатуна. Поэтому для поддержания деревянного бруска желательна помощь напарника. При установке с нагревом с одной стороны вставляют стопорное кольцо и нагревают поршень до температуры порядка 100° С в кипящей воде (или любым другим способом). Двигатель устанавливают так, чтобы ось отверстия втулки шатуна была вертикальной. Горячий поршень берут через толстую тряпку за днище, совмещают оси отверстий поршня и втулки и быстро вталкивают до упора палец, надетый на оправку и слегка смазанный автолом. Операцию следует выполнять по возможности быстро и аккуратно, так как от соприкосновения с поршнем палец быстро нагревается и начинает заклинивать в отверстиях. Если есть предположения, что изогнут шатун (например, после осмотра предыдущего поршня), следует произвести контрольную установку. Цилиндр устанавливают на поршень без колец и прижимают его

к картеру, используя вместо головки цилиндра втулки подходящей длины. С помощью щупа измеряют зазоры между поршнем и цилиндром над обеими бобышками, при этом коленчатый вал медленно проворачивают, определяя зазоры при различном положении поршня. Если зазоры существенно отличаются или с одной стороны совсем нет зазора - значит, шатун изогнут. Изгиб устраняют с помощью стержня, вставленного в отверстие поршневого пальца - стержень осторожно поворачивают в сторону противоположную изгибу. Иногда шатун бывает не только изогнут, но и скручен. В этом случае при полном обороте коленчатого вала зазоры с одной стороны переходят на другую. Скручивание устраняется так же как и изгиб, только вороток следует еще дополнительно вращать в плоскости, параллельной торцу горловины картера.

Срок службы цилиндра при нормальном износе соответствует времени износа двух поршней и составляет 25 - 40 тыс. км пробега. При неполном заклинивании поршня или при работе с недостаточной смазкой на зеркале цилиндра образуются участки, покрытые тонкой алюминиевой пленкой (наволакивание), что приводит к падению мощности, перегреву и быстрому износу поршня и колец. Наволакивание устраняется с помощью шабера или применением концентрированного раствора каустика - едкого натра или едкого кали. Щелочь быстро растворяет пленку алюминия, после чего ее удаляют теплой водой, соблюдая меры предосторожности. Задиры на зеркале и особенно глубокие продольные риски приводят к потере компрессии и повышенному износу поршня и колец. Наличие задиров или износа зеркала в верхней части указывает на необходимость ремонта или замены цилиндра. Вследствие износа зеркало цилиндра становится конусным - вверху шире, внизу уже и овальным. Конусность зеркала можно определить при помощи поршневого кольца. Для этой цели его помещают без перекоса в нижней и в верхней части цилиндра на расстоянии около 15 мм от торцов и замеряют зазоры в замке. Разность между большим и меньшим значениями зазоров, разделенная на число (3,14), и есть величина конусности. Если конусность превышает 0,06 - 0,08 мм, цилиндр подлежит ремонту или замене. Ремонту или замене подлежит цилиндр, диаметр которого в верхней

части превышает 52,2 мм (износ более 0,15 - 0,2 мм), или цилиндр, зеркало которого имеет овальность (эллипс-ность) свыше 0,06 - 0,08 мм. (Эллипсность - это разность наибольшего и наименьшего значений диаметров в двух взаимно перпендикулярных плоскостях, на одной высоте).

Установка в изношенный цилиндр нового поршня и колец не дает положительного эффекта, так как кольца и поршень не могут хорошо приработаться к конусному и овальному зеркалу. Кроме того, зазоры между поршнем и цилиндром и зазоры в замках, подогнанные по нижней части зеркала, в более изношенной верхней части будут значительно большими. Это приводит к потере компрессии и повышенному нагарообразованию в кривошипной камере, а также к ускоренному износу колец. Ремонт цилиндра заключается в расточке его до ремонтного размера и подборе поршня. Операции расточки и хоннингования цилиндра требуют специального оборудования и инструмента

и могут быть выполнены лишь в условиях хорошо оснащенной мастерской. Вполне вероятно, что купить новую деталь дешевле, чем заниматься расточкой и хонингованием изношенного цилиндра, поэтому на них останавливаться не будем. Ремонтные размеры приведены в табл. 2.1.

Рис. 2.15. Оправка для выпрессовки штифтов картера.

Разборка картера весьма трудоемкая операция. Прибегают к ней только в случаях крайней необходимости, например, для замены коленчатого вала, сальников или подшипников. Перед разборкой двигатель необходимо очистить от грязи и промыть в керосине. Работы нужно выполнять в такой последовательности:

-

Снять головку, цилиндр и прокладку цилиндра, рычаг кикстартера, педаль переключения передач, левую крышку картера с прокладкой, сцепление, моторную передачу и пусковой механизм; снять правую крышку картера, крышку КП, разобрать коробку передач, включая выпрессовку первичного вала; снять статор и ротор генератора.

-

Отвернуть 11 винтов крепления половин картера (9 снаружи и 2 под крышкой КП).

-

С помощью оправки (рис. 2.15) выбить два установочных штифта.

-

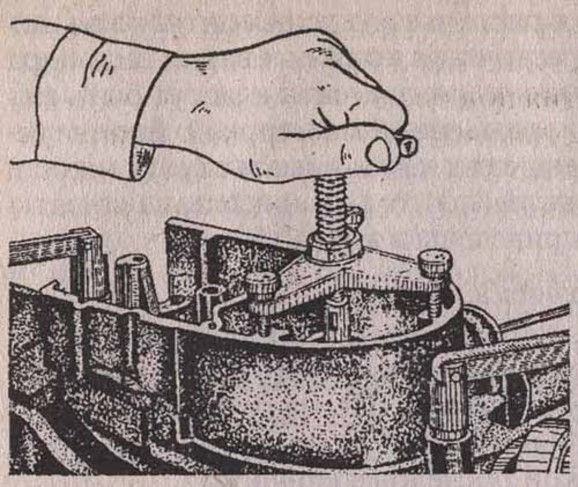

Установить (без скобы) съемник (рис. 2.16) на место крепления статора генератора и закрепить его тремя болтами. Ввертывая центральный болт съемника, упирающийся в цапфу, и обстукивая место разъема половин деревянным молотком, отделить правую половину картера. При этом необходимо следить, чтобы прокладка отделялась вместе с одной из половин, для чего действуют лезвием ножа, отвертки или бритвы.

-

Выпресовать коленчатый вал из левой половины картера. Для этого необходимо воспользоваться тем же съемником (рис. 2.16), закрепив его в двух точках к отверстиям крепления левой крышки, а в третьей точке с помощью скобы к отверстию крепления половин картера.

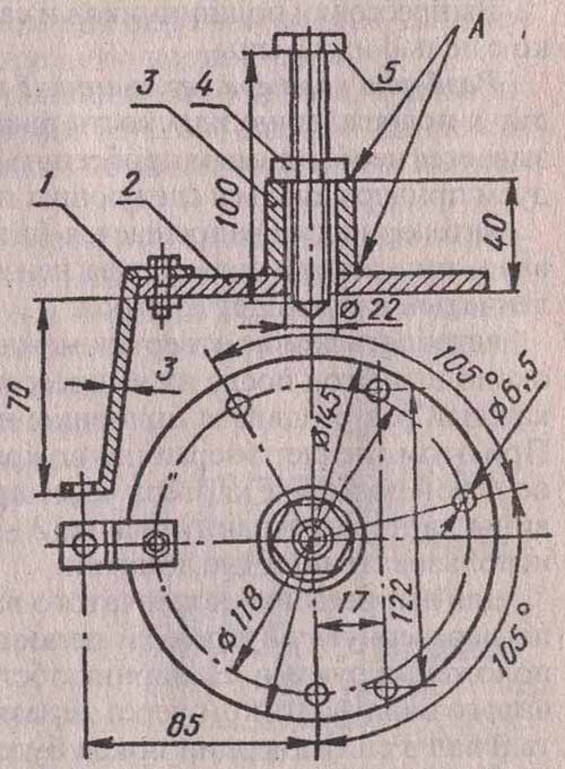

Рис. 2.16. Съемник коленчатого вала двигателей ММВЗ: 1 - скоба; 2 - пластина; 3 -

трубка; 4 - гайка; 5 - болт; А - сварка

-

Произвести выпрессовку левого наружного подшипника при помощи стержня, равномерно перемещая его по обойме подшипника с внутренней стороны, часто и легко ударяя по нему молотком.

-

Произвести выпресовку внутренних подшипников коленвала. Выпрессовку подшипников и сальников следует производить только с целью их замены.

-

Разборка картера без съемника не рекомендуется - это часто приводит к повреждению плоскости разъема и прокладки. Если все же оказывается необходимым прибегнуть к этому способу разборки, рекомендуем придерживаться следующих правил:

категорически запрещается бить молотком по торцу коленчатого вала, так как при этом цапфа неизбежно сместится внутрь щеки и коленчатый вал выйдет из строя;

вставлять лезвие отвертки между половинами картера можно лишь около штифтов после их выпрессовки одновременно спереди и сзади, каждый раз раздвигая половины на очень незначительную величину. При этом следует энергично помогать ударами деревянного молотка по левой половине картера через проем крышки КП. Как только половины картера раздвинулись на 3 - 4 мм, желательно вместо отвертки использовать шинные лопатки;

для выпрессовки коленчатого вала из левой половины картер нужно перевернуть внутренней полостью вниз и удерживать его в таком положении руками. Напарник обстукивает картер снизу вокруг коленчатого вала молотком через деревянный стержень, при этом коленчатый вал в силу инерции покоя будет постепенно выпрессовываться из картера. Чтобы предохранить коленчатый вал от удара при выпадении из картера, к концу выпрессовки его поддерживают руками.

Изготовление прокладок. Существует несколько способов их изготовления, один из которых проиллюстрируем на примере прокладки половин картера. Обычно левую половину устанавливают привалочной плоскостью вверх и на нее кладут лист паронита (или картона) толщиной 0,5 - 0,8 мм. В районе отверстия под штифт паронит обстукивают медной выколоткой до тех пор, пока с нижней стороны четко не обрисуются контуры отверстия. По этому контуру после снятия паронита пробивают отверстие. Установив штифт в отверстие картера, надевают на него паронит и, слегка натянув его, намечают отверстие под второй штифт. После пробивки второго отверстия надевают лист паронита на оба штифта. Постоянно прижимая паронит к плоскости, обстукивают его по всему контуру, не допуская смещения. Сняв лист, пробивают с помощью винта и гайки отверстия и зачищают их от заусенцев. Затем ножницами вырезают контур, оставляя по обе стороны припуск, равный 1,5 - 2 мм, и перемычку на горловине, которую удаляют только после сборки половин картера.

Рис. 2.17. Разборка картера на две половины.

При изготовлении прокладок и патрубка карбюратора припуск по внутреннему контуру не оставляют, а наоборот, увеличивают размеры контура на 0,3 - 0,5 мм.

Сборка картера производится в последовательности обратной разборке:

-

Запрессовать внутренние подшипники в соответствующие половины картера.

-

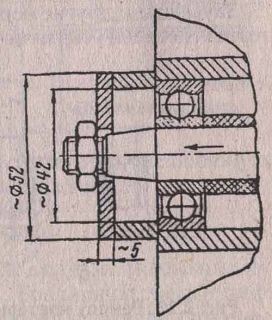

Произвести предварительную запрессовку коленчатого вала в левую половину картера, установить сальник, распорную втулку, наружный подшипник. Допрессовать при помощи оправки (см. рис. 2.19) коленчатый вал до упора в кольцо внутреннего подшипника.

Рис. 2.18. Выпрессовка коленчатого вала из левой половины картера.

-

Установить прокладку между половинками картера, предварительно смазав обе стороны консистентной (густой) смазкой. Запрессовать установочные штифты и наживить, не затягивая, винты крепления.

-

Произвести соединение половин картера при помощи винтов крепления, закручивая их по всему контуру. Последовательность затяжки: крест на крест. Следить за совпадением половин картера и их равномерным сближением. После окончательной затяжки осадить правый подшипник коленвала до упора. Установить правый сальник коленвала, предварительно измерив расстояние от наружной поверхности крышки до внутреннего подшипника и при необходимости подложив нужное количество регулировочных шайб.

-

Установить ротор и статор. Собрать коробку передач и установить правую крышку картера.

Установить пусковой механизм, моторную передачу, коробку передач, сцепление, левую крышку с прокладкой, педаль переключения скоростей, рычаг кикстартера.

-

Установить прокладку цилиндра, цилиндр, головку цилиндра, затянуть болты.

Рис. 2.19. Допрессовка коленчатого вала.

Ремонт картера и коленчатого вала

Основными дефектами, которые можно исправить в картере, являются: раковины, трещины и сколы различного характера;

забоины, риски и заусенцы на установочных поверхностях; износ отверстий под подшипники и вал кикстартера; повреждение резьбы в отверстиях картера.

Трещины и сколы заделывают эпоксидной шпатлевкой, запаивают или заваривают.

Если же трещины расположены в отверстиях под подшипники, то такой картер или крышка ремонту не подлежат. Замене обычно подлежит весь картер, так как его половины и крышка КП обрабатываются на заводе в сборе и при установке половин от разных картеров возможен перекос осей отверстий под подшипники. Перед заделкой трещины эпоксидной шпатлевкой зону дефекта тщательно очищают от масла и грязи. Если один конец трещины доходит до края, то у другого конца сверлят сквозное отверстие диаметром 2-3 мм. Когда трещина не доходит до края картера, отверстия сверлят с обеих сторон (рис. 2.20,б). Если же конец трещины четко не обнаруживается, то отверстие сверлят на расстоянии 5-8 мм от предполагаемого конца. Поверхность, прилегающую к трещине, зачищают шабером, стальной щеткой и т.п. на расстоянии 20 - 25 мм по обе стороны. Сколы вырубают зубилом до целого металла, после чего поверхность зачищают. Подготовленную поверхность обезжиривают ацетоном, уайт-спиритом или другими растворителями. На дефектное место наносят эпоксидную шпатлевку толщиной не более

2 мм и выравнивают. Излишки шпатлевки следует удалять сразу, так как после ее высыхания это доставляет излишние хлопоты. Сушка производится в течение 2 часов при температуре 90 - 120°С или же в течение 2-3 суток при комнатной температуре. При необходимости шпатлевку наносят повторно, предварительно зачистив и обезжирив высохший слой. Ремонт картера пайкой или сваркой требует аналогичной подготовки дефектного места. Заусенцы и другие неровности на установочных поверхностях картерных деталей устраняют плоским напильником, а мелкие риски и царапины - притиркой на плите (или толстом стекле) с применением притирочных паст. Глубокие риски и выбоины заполняют эпоксидной шпатлевкой, причем для лучшего ее удержания можно засверлить по торцу небольшие отверстия.

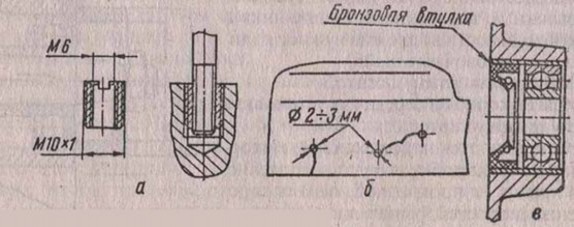

Рис. 2.20. Ремонт картерных деталей: а - футорка; б - засверливание отверстий на концах трещины; в - установка бронзовой втулки под подшипник.

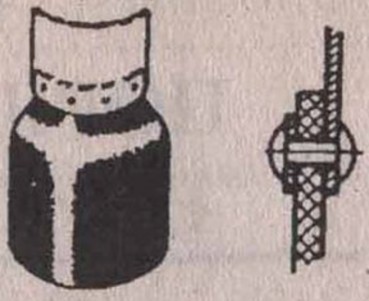

Изношенные отверстия под подшипники восстанавливают путем установки втулок. Для этого отверстия растачивают на станке и в них запрессовывают бронзовые втулки толщиной 1,2 - 1,5 мм (рис. 2.20, в). Существует другой способ устранения люфта (или проворачивания) подшипников в картере - хромирование их наружной поверхности, что дает увеличение диаметра до 0,03 мм. Для этого шарики и беговые дорожки подшипников, предназначенных для установки в картер, покрывают парафином или воском и закрывают резиновыми шайбами, стягивая несколько подшипников одним болтом (рис. 2.21). В случае срыва или другого повреждения резьбы в отверстиях картера их рассверливают и нарезают резьбу большего диаметра. В некоторых случаях можно использовать переходные футорки, в которых нарезается требуемая резьба (рис. 2.20, а).

Рис. 2.21. Подготовка подшипников к хромированию: 1 - проволочный крючок для подвески; 2 - резиновые уплотнительные шайбы; 3 - металлические шайбы; 4 - стяжной болт.

Коленчатый вал минских мотоциклов, как правило, не ремонтируется, а заменяется новым.

Остановимся еще на одном дефекте, который мотоциклист может устранить самостоятельно. Речь идет о захождении цапфы внутрь щеки, что иногда имеет место при небрежной разборке или сборке картера. В этом случае установить цапфу на место можно с помощью втулки (рис. 2.22). Если при попытке установить на место правую цапфу происходит обрыв болта М7, то можно рассверлить в ней отверстие и нарезать резьбу большего диаметра, например, М10. В этом случае для крепления ротора придется использовать футорку или специальную шпильку с резьбой М10 и М6 на соответствующих концах.

Рис. 2.22. Ремонт коленчатого вала.

Топливо. Топливом для минских мотоциклов служит смесь автомобильного бензина с маслом в пропорции 25:1. Топливную смесь нужно готовить в отдельном сосуде (например, в ведре), тщательно перемешивая ее до полного растворения масла. Если нет возможности приготовить топливную смесь в отдельном сосуде, то положенное количество масла следует вливать тонкой струйкой в струю бензина, заливаемого непосредственно в бак. После заправки мотоцикл следует энергично раскачать, так как масло, которое тяжелее бензина, может опуститься на дно бака, попасть в карбюратор и вызвать перебои в работе двигателя.

Возможно ли эксплуатировать мотоцикл ММВЗ на бензине АИ-93?

Ответ положительный - можно. Для этого следует несколько увеличить степень сжатия и использовать иную свечу зажигания. Если головку цилиндра подрезать на 0,5...0,7 мм, то получится то, что нужно. Степень сжатия увеличится до 11,5... 11,8. Свечу нужно использовать А23В. При такой несложной реконструкции максимальная мощность двигателя возрастет примерно на 5%, а расход топлива станет примерно на 10% меньше.

Система питания включает карбюратор, воздухоочиститель, устройства для выпуска отработанных газов, бензобак, кран и бензопровод.

Карбюратор. Мотоциклетные карбюраторы действуют по принципу распыления топлива в потоке воздуха, который засасывается через карбюратор в цилиндр двигателя. Схемы работы всех применяемых на мотоциклах карбюраторов идентичны, однако конструкции их значительно отличаются друг от друга. Рассмотрим некоторые типичные конструкции карбюраторов.

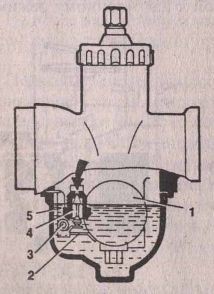

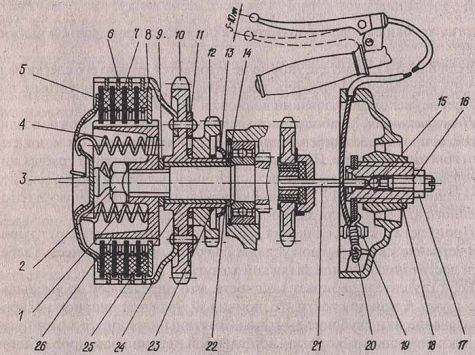

Карбюратор К-36С с плоской дроссельной заслонкой и боковым расположением поплавковой камеры (рис. 2.23) установлен на мотоциклах М-105, ММВЗ-3.111, ММВЗ- 3.115, выпущенных до 1978 года.

Рис. 2.23. Карбюратор К-36С.

Он состоит из поплавковой камеры 1 с крышкой 4 и смесительной камеры 18 с крышкой 7, между которыми установлены уплотнительные прокладки. Главный жиклер 12 ввернут в корпус, а жиклер холостого хода 22 запрессован. Дроссельная заслонка 17 изготовлена из латунного листа, согнутого в виде буквы «П». Она имеет вырез со стороны воздушного фильтра. Этот вырез обеспечивает плавное сужение потока воздуха при входе в цилиндр. Регулировочный винт количества 10 служит для ограничения нижнего положения заслонки, а прилив 8 на крышке карбюратора ограничивает подъем заслонки в период обкатки. После обкатки его удаляют. Пробки 14 служат для слива отстоя, а пробка 13 - для установки жиклера. Поплавок 2 обеспечивает постоянство уровня топлива, а утолитель 5 служит для обогащения смеси путем принудительного повышения уровня топлива в поплавковой камере. Работает карбюратор следующим образом. Из бензопровода топливо через штуцер 6 поступает в поплавковую камеру 1. При

наполнении камеры поплавок 2 всплывает и запорной иглой 3 перекрывает отверстие в штуцере, в результате чего прекращается дальнейшая подача топлива. При понижении уровня топлива поплавок опускается и открывает доступ топлива. Таким образом, поплавок поддерживает постоянный заданный уровень топлива в поплавковой камере, что необходимо для нормальной работы карбюратора. Из поплавковой камеры топливо через главный жиклер 12 поступает к распылителю 11 и жиклеру холостого хода 22. В случае, когда дроссельная заслонка 17 опущена вниз, при работе двигателя за ней создается сильное разрежение, вследствие чего воздух с большой скоростью всасывается через

канал 15, расположенный на входе карбюратора перед дроссельной заслонкой. Проходя над жиклером холостого хода 22, воздух захватывает топливо, создавая над жиклером разрежение, перемешивается с ним, после чего рабочая смесь через отверстие холостого

хода 20 поступает в цилиндр. Регулировочным винтом 21 можно увеличить или уменьшить количество поступающей в цилиндр смеси. При небольшом поднятии заслонки топливо начинает дополнительно поступать через отверстие 19, так как над ним тоже создается разрежение потоком воздуха в диффузоре 16. При этом в цилиндр подается увеличенное количество топлива, в результате чего облегчается переход работы двигателя с одного режима на другой. При дальнейшем поднятии дроссельной заслонки разница разрежения перед заслонкой и после нее уменьшается, и топливо перестает поступать через отверстия 19 и 20. В этом случае поток воздуха в диффузоре создает разрежение над распылителем 11, и топливо начинает поступать в него. В распылителе находится дроссельная игла 9, имеющая заостренную коническую нижнюю часть, благодаря чему при поднятии дроссельной заслонки, а следовательно, и иглы, закрепленной на ней, увеличивается проходное сечение распылителя. При этом количество поступающего воздуха и топлива пропорционально возрастает, и таким образом сохраняется состав приготовленной смеси.

Разборка и сборка. Укажем только несколько характерных моментов. При установке заслонки ее вырез должен быть направлен в сторону воздухофильтра. Если заслонка не становится на свое место, следует слегка покачать ее из стороны в сторону. Если не помогает - слегка развести пластины. При установке крышки смесительной камеры первой нужно закрывать защелку со стороны поплавковой камеры. Для отсоединения троса газа следует взять заслонку в левую руку, а крышку корпуса смесительной камеры - в правую. Прижимая указательным и средним пальцами крышку, большим пальцем сжимают пружину и наконечник троса выводят из гнезда в заслонке. Чтобы вывернуть

главный жиклер, необходимо с правой стороны отвернуть пробку. Жиклер холостого хода запрессован в корпусе и не вывертывается. Заметим также, что при установке карбюратора на двигатель гайки шпилек следует завертывать поочередно, постепенно наращивая усилия. Если завернуть до отказа одну гайку, а затем вторую, то из-за деформации прокладки возможна поломка фланца карбюратора. При сборке карбюратора (после его полной разборки) следует обязательно продуть жиклеры и прочистить углубление в донышке поплавковой камеры, проверить, не установлена ли обратной стороной прокладка корпуса смесительной камеры. То же самое относится и к прокладке переходного патрубка на цилиндре. Полезно также проверить плоскостность фланца (на плите или стекле) и при необходимости притереть его.

На карбюраторе К-36С производятся три регулировки:

-

Регулировка свободного хода ручки газа с помощью упора и контргайки. При правильной регулировке заслонка должна опускаться полностью и подниматься вверх до отказа, при этом оболочка троса газа должна иметь люфт в пределах 1-2 мм.

-

Регулировка холостых оборотов. Двигатель прогревают в течение 3-5 минут, после чего ручку газа полностью отпускают. Винт качества завертывают до тех пор, пока двигатель не начнет давать перебои, а затем медленно вывертывают (или завертывают) его до тех пор, пока обороты не станут наибольшими. Опуская заслонку путем вывертывания винта количества, устанавливают наименьшие устойчивые обороты и винтом качества снова пытаются их увеличить. Операцию повторяют до тех пор, пока любое перемещение винта качества не приведет к ухудшению работы двигателя. После этого резко открывают дроссельную заслонку - двигатель должен уверенно набрать обороты. В этом случае регулировка считается законченной. Если двигатель разгоняется с перебоями или глохнет, следует найти такое положение винта качества (недалеко от уже установленного), при котором двигатель будет уверенно разгоняться. Если это не удается, нужно слегка поднять заслонку винтом количества, а винтом качества снова добиться

наилучшей работы двигателя. После регулировки необходимо проверить запуск двигателя как в горячем, так и в холодном состоянии.

-

Регулировка качества осуществляется опусканием или поднятием дроссельной иглы относительно заслонки - при опускании иглы смесь обедняется, при поднятии - обогащается.

Простейшим способом определения качества смеси является резкое поднятие дросселя. На хорошо прогретом двигателе дроссельную заслонку поднимают так, чтобы обороты были чуть выше оборотов холостого хода. Затем резко поднимают дроссель и наблюдают за поведением двигателя. Если последний как бы «захлебывается» или даже глохнет - смесь обедненная или бедная. Если двигатель реагирует на поднятие дросселя как бы с запозданием, т.е. обороты начинают постепенно увеличиваться лишь после некоторой паузы, - смесь обогащенная или богатая. При нормальной смеси двигатель быстро и уверенно набирает обороты.

Вторым способом является умышленное обогащение смеси путем уменьшения подачи воздуха. С этой целью снимают бумажный воздухофильтр, двигатель разгоняют до средних Оборотов и ладонью закрывают часть входного отверстия ресивера - сначала небольшую, а затем все большую и большую (на старых моделях, например М-106 достаточно закрыть ладонью большую часть щели между грибком и крышкой фильтра).

При этом возможно, что:

обороты двигателя увеличиваются, что указывает на бедную или обедненную смесь; обороты быстро падают, что указывает на обогащенную или богатую смесь; обороты падают медленно, что указывает на нормальную смесь;

двигатель не реагирует даже на закрытие большей части отверстия, что указывает на наличие подсоса воздуха через соединения ресивера с карбюратором, карбюратора с цилиндром, или даже через прокладки в соединении цилиндра с картером или в соединении половин картера.

Качество смеси можно определить по состоянию и цвету изолятора свечи. Для этого на большой скорости (около 80 км/ч) необходимо проехать не менее 2 км, после чего установить нейтраль и быстро выключить зажигание. Затем следует вывернуть свечу и осмотреть ее. При нормальной смеси изолятор будет иметь светло-серый или светло- коричневый цвет, а торец резьбовой части - темно-коричневый. При обогащенной смеси изолятор будет темно-коричневый с отложениями черного нагара или копоти, а при богатой - все будет закопченным и черным. Заметим, что после обычной эксплуатации цвет изолятора всегда бывает несколько темнее указанного, поскольку двигатель часто работает на переходных режимах, на которых, как мы знаем, карбюратор обогащает смесь. Именно поэтому необходимо проехать несколько минут с высокой и постоянной скоростью и быстро выключить зажигание.

Неисправности карбюратора. Засорение жиклеров частицами краски, нитками и т.п.

При засорении главного жиклера двигатель работает с перебоями или глохнет, смесь обедняется и не поддается регулировке. При засорении жиклера холостого хода двигатель не поддается регулировке на холостые обороты, затруднен или невозможен его запуск.

Неисправность устраняется промывкой карбюратора и прочисткой жиклеров. Для чистки жиклеров удобно пользоваться тонкой медной проволокой.

Иногда случается, что частицы, попавшие под жиклер холостого хода, то засоряют его, поднимаясь с топливом, то освобождают, оседая на дно. В таких случаях двигатель

может нормально заводиться, но при попытке увеличить обороты глохнет. Попадание воды в топливо вызывает перебои в работе или остановку двигателя. Вода в бензине держится в виде отдельных капель, которые, попадая в жиклер, закупоривают его. Если капля небольшая, а разрежение в диффузоре велико, то иногда удается «протолкнуть» эту каплю через жиклер и подача топлива восстанавливается. С этой целью при возникновении перебоев водитель, используя накат мотоцикла, переходит на низшую передачу и резко увеличивает обороты двигателя, создавая повышенное разрежение в диффузоре. Если двигатель остановился, следует прочистить бензокраник, продуть и промыть карбюратор, а лучше слить бензин из бака и промыть всю систему питания.

Обогащение смеси, не поддающееся регулировке, может быть вызвано повышенным уровнем топлива в поплавковой камере или износом жиклера. Повышенный уровень топлива является следствием течи поплавка или нарушения герметичности запорного клапана. В первом случае следует удалить бензин из поплавка выпариванием или нагревом на закрытом огне до температуры 80 - 100°С, после чего поплавок запаять (минимальным количеством припоя, чтобы не утяжелить) или заклеить. Для ремонта пластмассового поплавка можно использовать клей МЦ или раскаленный конец гвоздя, отвертки и т.п. Во втором случае, т.е. при нарушении герметичности запорного клапана, следует притереть иглу поплавка к отверстию в штуцере, используя тонкие абразивные пасты. (В крайнем случае можно использовать порошок, приготовленный из кирпича или мела и разведенный в автоле). Износ жиклера может наступить лишь после 20 - 25 тыс. км пробега. Уменьшить сечение его можно путем раскернивания торца отверстия. Лучше же заменить изношенный жиклер новым (см. рис. 2.24).

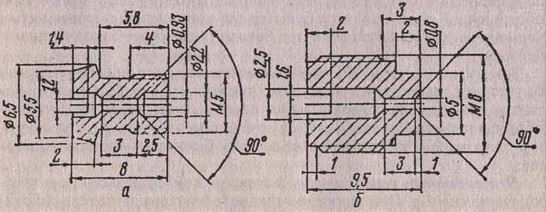

Рис. 2.24. Главные жиклеры карбюратора К-36: а - карбюратор К-36С (М-106; 3.111; 3.115); б - карбюратор К-36М (М-105).

Течь карбюратора чаще всего происходит из-за повышенного уровня топлива в поплавковой камере или повреждения прокладок, особенно сливных пробок. Прокладки можно изготовить самому из полиэтилена, хлорвинила, паронита или отожженного алюминия. Выпадение дроссельной иглы из заслонки является следствием небрежной сборки или повреждения замочной пластины. Признаком неисправности является невозможность увеличения оборотов при поднятии дросселя. Двигатель при этом глохнет, хотя хорошо заводится и нормально работает на холостых оборотах. Если в дороге потерялся или поломался замок для фиксации иглы, вместо него можно использовать тонкую медную проволоку. При заедании дроссельной заслонки, признаком чего является невозможность сбросить обороты, следует немедленно выключить зажигание и остановить двигатель, а если это не удается - включить IV передачу и, не выжимая сцепления, нажать на оба тормоза. Если двигатель немедленно не остановить, то он может

«пойти в разнос», что неизбежно приведет к разрушению подшипника нижней головки шатуна или к обрыву поршня. Причиной неисправности является попадание песка между заслонкой и корпусом карбюратора при небрежной сборке или неплотном прилегании

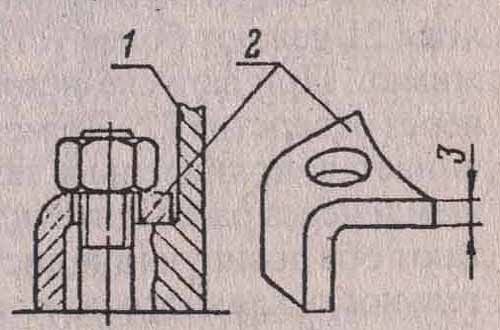

крышки корпуса смесительной камеры. Иногда невозможно сбросить обороты двигателя из-за выхода оболочки троса из упора в крышке - в этом случае ручка газа свободно вращается в обе стороны. Разрушение фланца карбюратора происходит в результате неправильной затяжки гаек или повреждения прокладки, когда значительная часть ее вместе с отверстием под шпильку оторвана. Если привалочная поверхность фланца не повреждена, то можно изготовить упор (см. рис. 2.25) и с его помощью закрепить карбюратор.

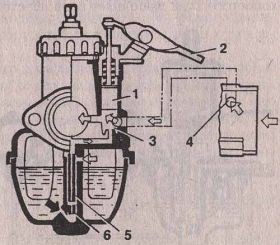

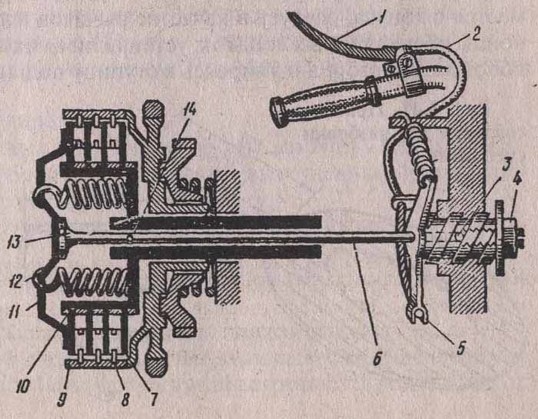

Карбюратор К-62С (рис. 2.26) устанавливается на мотоциклы 3.115, 3.112.11.

Основные отличия его от карбюратора К-36С:

поплавковая камера расположена непосредственно под смесительной, в результате чего карбюратор менее чувствителен к наклонам мотоцикла;

в поплавковой камере расположены два поплавка 25, связанные между собой рычагом

-

Установленный на рычаге клапан 23 снабжен эластичной запорной шайбой, наличие которой предотвращает износ седловины клапана;

в выходном патрубке смесительной камеры, около фланца, расположено дренажное отверстие 24, благодаря которому излишнее топливо, вытекающее по каким-либо причинам из карбюратора (например, при нарушении герметичности запорного клапана), выливается наружу, но не попадает в кривошипную камеру. Это облегчает запуск двигателя и предотвращает переобогащение смеси;

Рис. 2.25. Ремонт фланца карбюратора: 1 - карбюратор; 2 - упор.

с помощью регулировочного винта 16 (винта качества) изменяется количество воздуха, поступающего в систему холостого хода. Поэтому, в отличие от карбюратора К- 36С, при вывертывании этого винта горючая смесь обедняется, а при завертывании - обогащается;

наличие балансировочного отверстия 17 позволяет надежно поддерживать атмосферное давление в поплавковой камере, что делает более стабильной регулировку качества смеси;

наличие, размеры и расположение распылителя жиклера холостого хода 21 делают более устойчивой работу двигателя на переходных режимах. При запуске и холостых

оборотах топливо поступает только через отверстие 22. По мере поднятия дросселя топливо (эмульсия) начинает дополнительно поступать через распылитель 21, а в дальнейшем и через распылитель главного жиклера 2, т.е. одновременно работают обе дозирующие системы - главная и холостого хода. Производительность главного жиклера карбюратора К-62С меньшая, чем у жиклера карбюратора К-36С (соответственно 165 и 200 ед.). Следует иметь в виду, что при засорении жиклера холостого хода смесь будет обедняться на всех режимах работы двигателя.

Рис. 2.26. Карбюратор К-62С: 1 - главный жиклер; 2 - распылитель; 3 - корпус распылителя; 4 - рычаг поплавков; 5 - воздушный входной канал; 6 - дроссельная заслонка; 7 - корпус карбюратора; 8 - прокладка; 9 - крышка карбюратора; 10 - пружина дросселя; 11 - контргайка; 12 - упор оболочки троса; 13 - регулировочный винт подъема дросселя (винт количества); 14 - утолитель поплавка; 15 - ограничитель оборотов; 16 - регулировочный винт холостого хода (винт качества); 17 - балансировочный канал; 18 - топливный штуцер; 19 - воздушный канал холостого хода; 20 - дроссельная игла; 21 - распылитель жиклера холостого хода; 22 - эмульсионное отверстие системы холостого хода; 23 - запорный клапан с эластичной шайбой; 24 - дренажное отверстие; 25 - поплавки; 26 - жиклер холостого хода; 27 - поплавковая камера; 28 - ось и трубка рычага поплавков; 29 - прокладка

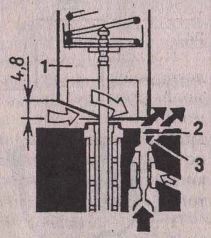

На мотоциклах минского завода (ММВЗ) встречаются карбюраторы «МИККАРБ» VM-24SH и «ПАККО» P-47R, изготовленные в Индии. В чем особенности их устройства и регулировки?

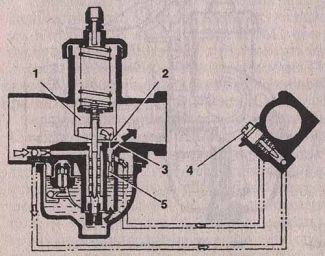

Как и большинство мотоциклетных карбюраторов, эти карбюраторы относятся к типу золотниковых с переменным сечением диффузора и конусной дозирующей иглой.

Диаметр диффузора 24 мм. Центральная поплавковая камера имеет двойной латунный поплавок и обеспечивает постоянный уровень топлива, не зависящий от наклона мотоцикла. Утолителя поплавка нет - вместо него пусковое устройство. Для герметичности под крышкой установлена резиновая прокладка, а упор троса снабжен резиновым уплотняющим колпачком.

Карбюратор обеспечивает работу двигателя на всех режимах своими четырьмя системами. Рассмотрим их.

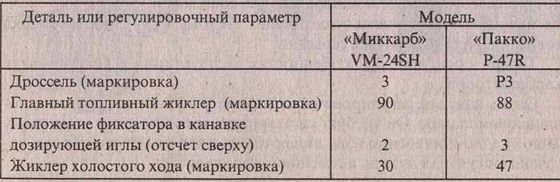

Поплавковый механизм показан на рис. 2.27. Поплавки 1 соединены между собой и через рычаг 2, закрепленный на оси 3, воздействуют на стальную иглу 4, которая запирает отверстие в седле клапана 5. Два поплавка создают достаточную подъемную силу, которая увеличивается благодаря рычажной связи поплавков с иглой - а это гарантирует надежное запирание клапана. Еще особенность: ось расположена позади поплавков, а потому при движении мотоцикла на подъем уровень топлива автоматически несколько повышается, что улучшает тяговую характеристику, а при движении на спуск - понижается.

Рис. 2.27. Поплавковый механизм:

1 - поплавок; 2 - рычаг; 3 - ось; 4 - игла; 5 - корпус клапана.

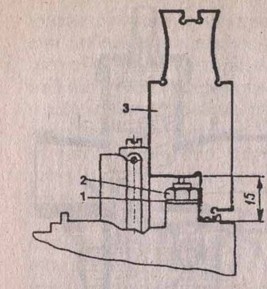

Пусковое устройство (рис. 2.28) служит для обогащения смеси при пуске холодного двигателя. Чтобы включить его, нужно нажать рычаг 2. Тогда топливо из поплавковой камеры через жиклер 6 пускового устройства засасывается в колодец и эмульсионную трубку 5, где смешивается с воздухом и проходит в полость 3 под поршнем. Здесь к эмульсии добавляется воздух, поступающий через отверстие 4 на входном патрубке карбюратора, и смесь требуемого состава поступает в выходной патрубок. Устройство действует автоматически. Не нужно при запуске манипулировать рукояткой «газа»: во избежание соблазна лучше вовсе не-касаться ее. После кратковременного прогрева поднимите рычажок пускового устройства в исходное положение. При этом поршень 1 опустится вниз, и резиновая уплотнительная шайба на нем перекроет систему.

Рис. 2.28. Пусковое устройство: 1 - поршень; 2 - рычаг; 3 - полость: 4 -отверстие; 5 -

эмульсионная трубка: 6 - жиклер.

Система холостого хода (рис. 2.29) мало чем отличается от общепринятой. При этом режиме дроссель почти полностью опущен - под ним остается щель всего около 0,8 мм.

Количество проходящего через нее воздуха незначительно, скорость его в зоне распылителя мала и потому не вызывает истечения топлива. Разрежение близ щели достигает наибольшей величины - а потому сюда выведены каналы 2 и 3 системы холостого хода. Топливо поступает через жиклер 5, а воздух - через отверстие на входной части карбюратора, колодец винта 4 регулировки холостого хода и колодец жиклера 5.

Здесь топливо и воздух перемешиваются, к этой смеси через канал 2 добавляется воздух, и по каналу 3 она поступает на выход карбюратора. Смешиваясь с воздухом, прошедшим через щель дросселя, топливовоздушная эмульсия становится пригодной для работы двигателя на холостом ходу. Качество смеси (степень обогащения) регулируют винтом 4, а ее количество - винтом, ограничивающим перемещение дросселя. Когда водитель, поворачивая ручку газа, увеличивает обороты двигателя, скорость воздуха у среза дросселя возрастает, соответственно снижается его давление. Поэтому теперь и через канал 2 под дроссель проходит топливовоздушная эмульсия (рис. 2.30). В это время система холостого хода выполняет роль переходной к нагрузочному режиму. Качество смеси на переходном режиме, как и на холостом ходу, определяется положением винта 4 (см. рис. 2.29). При отворачивании его количество воздуха, поступающего в систему, увеличивается, при заворачивании - уменьшается. Соответственно в первом случае смесь

обедняется, во втором - обогащается.

Рис. 2.29. Система холостого хода: 1 - дроссель; 2, 3 - каналы; 4 - винт качества: 5 -

жиклер.

Главная дозирующая система (рис. 2.31) вступает в работу, когда дроссель поднимается более чем на 4 хода. Воздух теперь поступает как через входной патрубок, так и через малое отверстие с воздушным жиклером 4. Поскольку насадка 5 имеет срез, у выхода распылителя 3 создается довольно значительное разрежение. Под его воздействием топливо поднимается в кольцевой зазор между конусной дозирующей иглой и распылителем и смешивается с воздухом в диффузоре. При положении дросселя в пределах от 4 до 3/4 его хода количество топлива, поступающего в диффузор (следовательно, в цилиндр), определяется площадью кольцевого зазора, которая по мере подъема дроссельного золотника увеличивается в соответствии с конусностью иглы.

Чтобы точнее установить пропорцию для конкретного двигателя или данных условий эксплуатации, иглу переставляют выше или ниже: для этого на ней сделано пять канавок. Фиксирует иглу пружинная защелка 7. На последней четверти хода количество топлива, получаемого двигателем зависит в основном от пропускной способности главного жиклера.

Рис. 2.30. Работа в переходном режиме: 1 - дроссельный золотник; 2 и 3 - каналы системы холостого хода.

Рис. 2.31. Главная дозирующая система: 1 - дроссельный золотник: 2 - главный топливный жиклер: 3 - распылитель; 4 - воздушный жиклер; 5 - насадка; 6 - дозирующая игла; 7 - защелка.

Поскольку система холостого хода включена параллельно главной дозирующей, то смесь проходит по ее каналам на всех режимах. Но на мощностных режимах ее

количество относительно невелико, так как невелико разрежение в диффузоре. К примеру, при полном открытии дросселя здесь проходит не более 10% общего количества топлива, потребляемого двигателем. Казалось бы, совсем немного, однако с точки зрения экономичности существенно. Потому к регулировке холостого хода надо относиться серьезно.

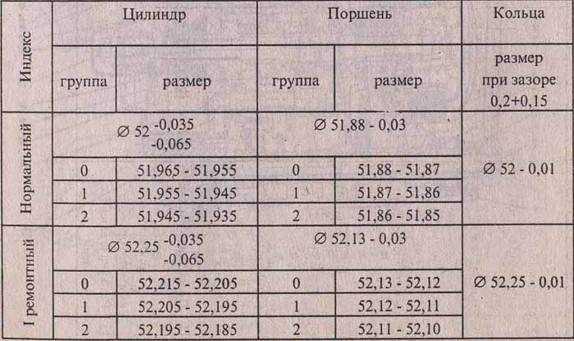

Теперь - основное об особенностях эксплуатации и регулировках карбюраторов. Очень важный регулировочный параметр - уровень топлива в поплавковой камере. Он требует систематического контроля, поскольку игла и седло постепенно изнашиваются, рычаги под воздействием нагрузки могут прогнуться, а поплавок - прохудиться. Прежде всего нужно взвесить поплавок. Если вес в пределах 10,5 -11,5 г - все в порядке. После этого проверьте затяжку корпуса топливного клапана. Вставьте иглу в корпус и проверьте величину выступания иглы над корпусом карбюратора. Определить ее можно при помощи штангенциркуля или шаблона (рис. 2.32), а отрегулировать - установкой фибровых шайб 1 разной толщины. Если отклонение не превышает 0,3 мм в ту или иную сторону, достаточно аккуратно подогнуть язычок поплавка. После этого соберите поплавковый механизм и замерьте расстояние от прокладки, установленной на плоскости разъема корпуса, до самой верхней точки поплавка (точнее -поплавков). Оно должно составлять 25

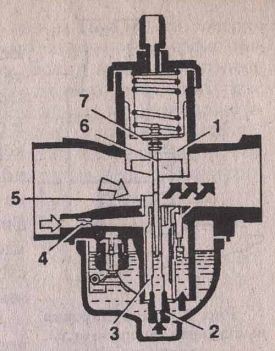

- 26 мм (рис. 2.33). Карбюраторы «Микаарб» и «Пакко» аналогичны по конструкции и размерам, однако в параметрах дозирующих элементов есть незначительные отличия (см.таблицу 2.3). Они связаны с тем, что регулировки подбирали в разное время года и на разных двигателях. Однако в некоторых партиях карбюраторов встречаются и другие отклонения параметров - значит, в эксплуатации может возникнуть необходимость доводки, корректировки карбюратора.

Таблица 2.3 Отличия карбюраторов «Миккарб» и «Пакко».

Дроссели с разной маркировкой (нанесена на внутренней поверхности детали, куда входит пружина) отличаются величиной среза: для двигателя ММВЗ-3.112.11 она равна 4,8 мм. Если у вашего золотника иная, нужно взять надфиль и аккуратно довести ее до указанного размера. Не пренебрегайте этим: величина среза влияет на приемистость двигателя и расход топлива, особенно при малых подъемах дросселя. Положение замка на дозирующей игле также индивидуально, его нужно подбирать для каждого двигателя.

Указанные здесь вторая и третья канавки - только отправные точки. Уточнять положение дозирующей иглы можно общепринятым способом - по цвету изолятора свечи. Можно и иначе.

Рис. 2.32. Регулировка выступания запорной иглы: 1 - прокладка; 2 - корпус клапана; 3

-

шаблон.

Рис. 2.33. Регулировка положения поплавка (карбюратор перевернут): 1 - поплавки; 2

-

шаблон; 3 - прокладки.

Вначале ограничить перемещение дросселя в колодце - установить сверху втулку такого же диаметра, как дроссель, которая не позволяет ему подниматься больше, чем на полхода (можно установить упор на ручке газа). Прогреть двигатель на ходу, проехав несколько километров по ровному шоссе, при этом развить максимальную скорость и засечь ее. Затем переставить фиксатор иглы в другую канавку и повторить опыт, пока не найдете положение иглы, при котором мотоцикл достигает наибольшей скорости: оно будет оптимальным с точки зрения мощности. Для большей экономичности - переставьте иглу из подобранного положения на одно деление вниз (то есть передвиньте фиксатор на одну канавку вверх). Этот метод позволяет исключить неточности, связанные с разбросом тепловых характеристик свечей и с субъективной оценкой цвета изолятора. При регулировке холостого хода исходное положение винта качества для обоих моделей карбюраторов одинаковое: винт нужно плотно завернуть до упора и отвернуть затем на 1,5 оборота. Уточнять регулировку можно только на полностью прогретом двигателе. Для этого лучше проехать 3-5 километров при средних оборотах коленчатого вала.

Воздухофильтр, бензобак и бензокраник

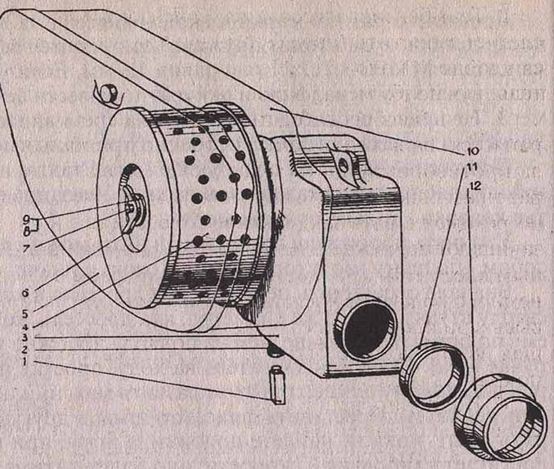

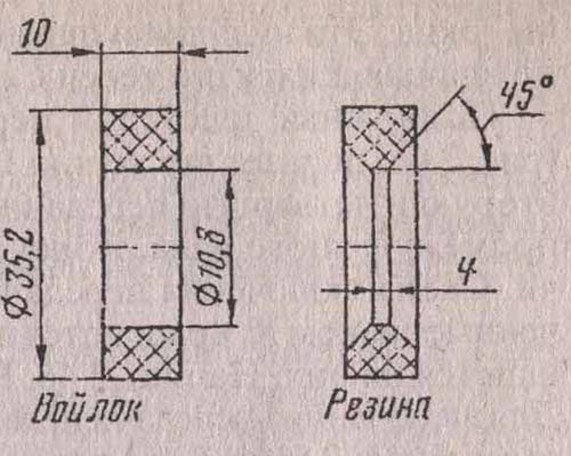

Воздухофильтр. На минских мотоциклах устанавливается бумажный воздухофильтр типа ЭФВ-3-2. Устройство воздухофильтра показано на рис. 2.35. Для замены фильтрующего элемента необходимо снять крышку правого инструментального ящика, отвернуть гайку 6, снять шайбу 8, сальник 9 фильтрующий элемент 4. Уход за фильтром заключается в периодической очистке бумажного элемента. При нормальных условиях эксплуатации это выполняется раз в сезон, при движении по сильно запыленным дорогам

-

примерно через каждые 2000 км пробега. Продувку фильтрующего элемента производят насосом или другим источником сжатого воздуха приставляя шланг изнутри элемента непосредственно к решетке. Нельзя промывать элемент, так как он теряет фильтрующие свойства и выходит из строя. Как правило, фильтрующий элемент допускает 3 - 4 продувки и обеспечивает 10-12 тыс. км пробега, после чего подлежит замене.

Рис. 2.34. Главный топливный жиклер.

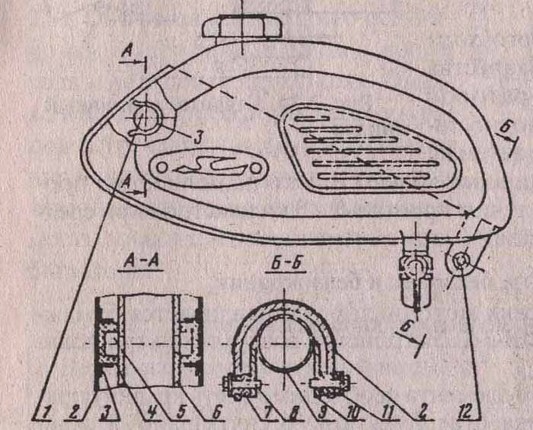

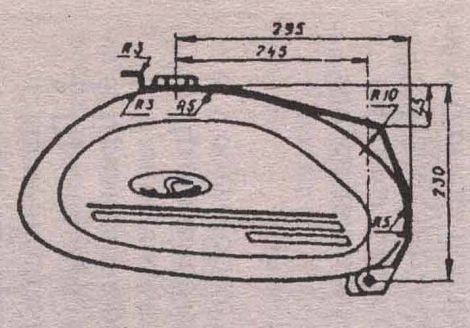

Бензобак. В передней части бак крепится на резиновых втулках сайлент-блока, а задняя часть - к кронштейну рамы двумя болтами (рис. 2.36). Уход за баком заключается в очистке и промывке его внутренней полости и в защите лакокрасочного покрытия.

Встречаются следующие неисправности бензобака:

-

Течь бензина из горловины. Причина - наличие вмятин или неровностей на горловине, которые следует выправить или зачистить. Возможна также неплотная посадка сальника пробки в горловине. В этом случае пробка часто выпадает из бака. Для устранения дефекта рекомендуется установить под сальник стальную втулку толщиной

0,8 - 1 мм или намотать два-три слоя изоленты.

Рис. 2.35. Воздухофильтр: 1 - пробка; 2 - патрубок корпуса для слива конденсата; 3 -

корпус воздухофильтра; 4 - элемент фильтрующий; 5 - крышка ящика; 6 - гайка; 7 - держатель; 8 - шайба; 9 - сальник; 10 - ящик; 11 - уплотнительное кольцо; 12 - трубка соединительная.

-

Течь бензина из соединения бензокраника с баком. В этом случае следует зачистить торец футорки и при необходимости (чтобы добиться удобного положения бензокраника) подложить еще одну уплотни-тельную шайбу между краником и футоркой.

-

Течь бензина вследствие повреждения бака. Неисправность устраняется сваркой или пайкой. При этом необходимо соблюдать правила противопожарной безопасности - слить бензин, а затем несколько раз тщательно промыть бак кипятком. В качестве временной меры можно рекомендовать заклеивание отверстия. Для этого сливают бензин, зачищают поврежденное место. Кусок ткани пропитывают универсальным клеем БФ-6, затем, нанеся тонкий слой на поврежденное место и немного подсушив клей, накладывают и разглаживают заплату. После высыхания клея наносят еще две заплаты, причем каждая последующая из них должна быть больше предыдущей на 10 - 15 мм. Заплату покрасить в цвет бака.

-

Корродирование стенок бака или разрушение и осыпание слоя случайно попавшей внутрь краски приводит к засорению бензокраника и карбюратора. В этом случае бак следует очистить от краски или ржавчины.

Рис. 2.36. Бензобак мотоцикла 3.115: 1 - передняя точка крепления; 2 - седловина бензобака; 3 - установочная скоба; 4 - резиновая втулка; 5 - бонка; 6 - косынка рамы; 7 - резиновая втулка; 8 - болт крепления; 9 - труба рамы; 10 - кронштейн рамы; 11 - шайба; 12

-

-

задняя точка крепления.

-

Неплотная посадка бака на раме, что, как правило, вызвано повреждением втулок сайлент-блока. Неисправность устраняется увеличением наружного диаметра имеющихся резиновых втулок путем наклейки на них слоя резины, обматывания изолентой или установкой самодельных втулок большего диаметра. Можно несколько подогнуть проушины бака или подать его вперед.

-

Вмятины на баке можно отремонтировать следующим способом. Бак с закрытым бензокраником снимают с мотоцикла, устанавливают на резиновую или матерчатую подкладку и заливают водой до краев горловины. В горловину вставляют тщательно подогнанную по ее внутреннему диаметру деревянную пробку и резкими ударами

-

молотка загоняют ее в бак. В момент удара внутри емкости возникает большое давление и вмятины постепенно выправляются.

Бензокраник. Устройство бензокраника КР-12, устанавливаемого на минских мотоциклах, показано на рис. 2.37.

Рис. 2.37. Бензокраник КР-12: 1 - штуцер; 2 - прокладка; 3 - сетка фильтра; 4 - стакан отстойника; 5 - пружина фильтра; 6 - каркас фильтра; 7 - рукоятка; 8 - гайка сальника; 9 - золотник; 10 - сальник; 11 - корпус бензокраника; 12 - отверстие резерва; 13 - трубка резерва; 14 - трубка основной подачи топлива.

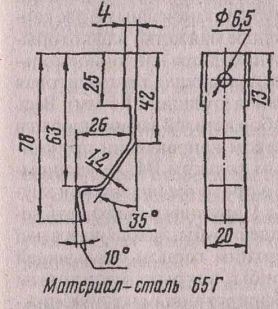

Рекомендуется всегда пользоваться положением рукоятки краника «О», так как трубка основной подачи расположена довольно высоко над дном бака и через нее поступает более чистое топливо, а всевозможные механические частицы и вода обычно скапливаются на дне. Для удаления отстоя и снятия фильтра следует закрыть бензокра- ник и отвернуть стакан. При сборке резиновую прокладку необходимо устанавливать под фланец каркаса фильтра, в противном случае она перекроет отверстие штуцера и подача бензина прекратится. Для снятия золотника нужно снять рукоятку, отвернуть гайку крепления и снять его вместе с сальником. При установке помните, что при верхнем

положении двух отверстий в золотнике рукоятка краника должна находиться в положении

«Р». Уход за краником заключается в регулярной очистке отстойника и фильтра и в подтяжке гайки сальника. Течь бензина из-под сальника устраняется подтяжкой последнего. Этим же способом регулируется усилие поворота рукоятки. При очень легком проворачивании рукоятки бензокраник может самопроизвольно закрываться, обедняя смесь. Если же рукоятка поворачивается очень туго, это приводит к быстрому износу золотника. Встречаются случаи, когда при закрытом кранике топливо поступает в карбюратор из-за недостаточного уплотнения между золотником и корпусом. Если подтяжка сальника не дает положительных результатов, золотник нужно тщательно притереть к корпусу с помощью притирочной пасты.

Рис. 2.38. Система выпуска: 1 - выхлопная труба; 2 - гайка; 3 - прокладка; 4 - цилиндр; 5

- болт, гайка крепления хомута; 6 - корпус глушителя; 7 - завихритель; 8 - труба резонансная; 9 - винт

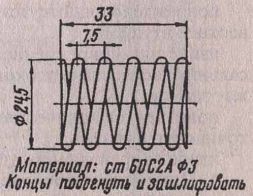

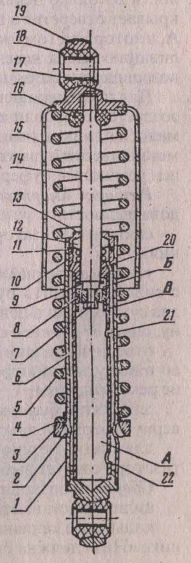

Система выпуска состоит из выхлопной трубы и глушителя (рис. 2.38) и служит не только для снижения шума, но и для увеличения мощности двигателя. Поэтому при сильном нагарообразовании или повреждении глушителя неизбежно заметное падение мощности. Уход за глушителем заключается в периодической подтяжке резьбовых соединений и очистке его от нагара. Очистку производят раз в сезон путем выжигания. Для этого корпус глушителя устанавливают задним концом вверх под углом 45 - 60°С, а к открытому переднему концу подводят пламя паяльной лампы, поджигая нагар. Если нет паяльной лампы, нагар можно поджечь куском тряпки, насадив ее на проволоку и пропитав керосином. Обычно нагар, содержащий смолы и остатки масла, легко загорается, и пламя, распространяясь по корпусу, сжигает все отложения нагара. После остывания глушителя необходимо легкими ударами отделить шлак от стенок и удалить

его из корпуса (если глушитель неразборный, следует заливать в него воду и удалять шлак с водой через переднюю часть). Аналогичным образом производится и очистка

выхлопной трубы, а резонансную трубку, если она съемная, можно прожигать на открытом огне. В неразборном глушителе очистку трубки следует производить с помощью проволочной щетки-ерша. Если нагар в глушителе упорно не загорается, нужно его слегка размягчить керосином. Применять для этих целей бензин недопустимо, так как при неумелом пользовании возможен взрыв глушителя.

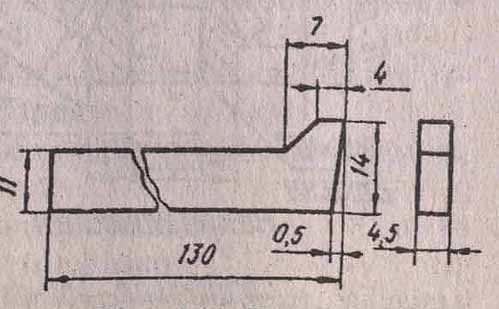

Неисправности. Наиболее часто встречается пропуск газов из соединений, сопровождающийся неприятным лязгающим звуком и появлением грязных подтеков. Пропуск из соединения выхлопной трубы с цилиндром может быть вызван недостаточной затяжкой гайки или повреждением прокладки. Последнюю можно изготовить самому из отожженного алюминия или медно-асбестового полотна. Пропуск газов из соединения выхлопной трубы с корпусом глушителя устраняется аккуратной укладкой необходимого количества асбеста и достаточно сильной затяжкой хомута. Если глушитель забирает мощность, что определяют по уменьшению шума и приемистости, то причиной является сильное нагарообразование или глубокие вмятины. Вмятины на корпусе можно устранить с помощью выколотки, вставленной в специально проделанное с противоположной стороны отверстие, которое после ремонта заваривается. Вмятины в выхлопной трубе устраняются труднее - путем протягивания (или проталкивания) с помощью рычага и

упора стального ролика ∅ 33x20мм или шарика ∅ 35мм с отверстием для прочного троса.

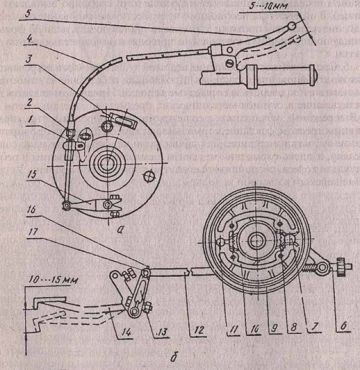

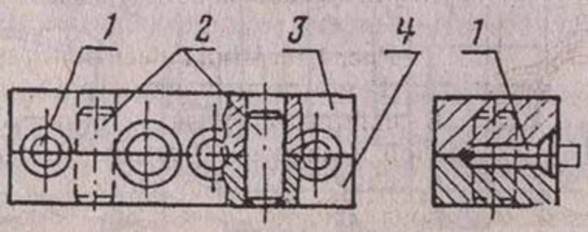

В некоторых случаях для облегчения протягивания шарика допускается предварительный